挂车车轴疲劳失效问题及应对措施

2021-05-10郑东伟李松涛赵晨光

郑东伟,李松涛,王 鑫,赵晨光

(林州凤宝管业有限公司检测中心,河南 林州 456592)

20Mn2 钢属于低碳合金钢,冷变形时塑性高,焊接可加工性良好,淬透性较高,耐磨耐蚀性较好,用其制作的整体车轴符合挂车轻量设计,广泛应用于重载货车行业;而车轴类零件是挂车系统中关键零件之一,其质量的好坏直接影响到挂车使用的安全性和可靠性。而在生产检验及使用过程中,车轴未达到标准要求的服役寿命,时常出现早期开裂情况,给企业造成了一定的经济损失,因此分析车轴早期失效原因显得十分必要。这里对导致两个车轴早期开裂的因素及应对措施进行探讨。两个失效车轴均为20Mn2 钢Φ178 mm×11 mm 规格的热轧无缝钢管生产车轴,生产工艺有所不同。

1 号失效车轴加工工艺为:锯切下料(约2.3 m)→两端轴头热缩颈增厚→管体冷推方→整体调质(井氏炉)→轴头机加工→摩擦焊等。在摩擦焊后进行电液伺服疲劳试验,电疲伺服疲劳试验为垂直弯曲疲劳寿命试验,试验负荷为脉动循环负荷,多通道电液伺服疲劳试验机的工作频率不高于500次/min,示波器监测直至车轴断裂。疲劳寿命约59万次后出现开裂(JT/T 475—2020《挂车车轴》要求平均疲劳寿命≥80 万次),开裂部位位于推方过渡区附近轴头部位。

2 号失效车轴的加工工艺及失效情况为:锯切下料(约2.2 m)→两端轴头热缩颈增厚→管体冷推方→整体调质(井式炉)→抛丸后校直→轴头机加工→焊接辅件→装配,挂车车轴在投入使用后很快出现断裂事故。

1 试验过程及结果

1.1 化学成分分析

从1~2 号失效车轴上分别取样做化学成分分析,两种失效车轴化学成分分析结果见表1,两种车轴的化学分析结果均符合客户对20Mn2 钢的要求。

表1 两种失效车轴化学成分(质量分数)分析结果 %

1.2 断口宏观分析

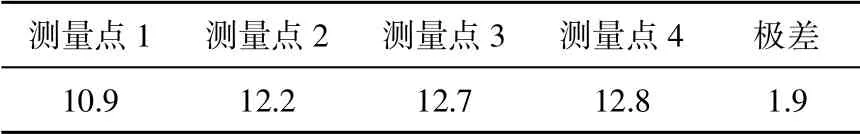

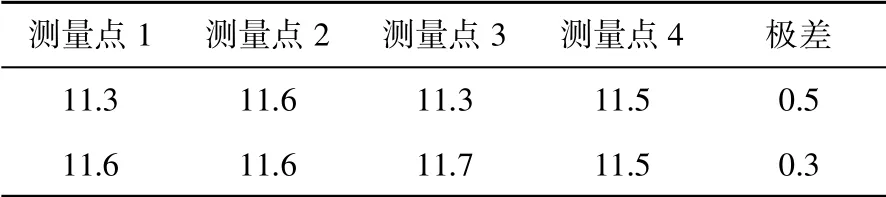

1 号车轴开裂部位位于推方过渡区附近,距离摩擦焊卷边处约20 mm,圆周约3/4 开裂。断口形貌分为两部分,红色标志区光滑平坦,呈瓷状特征,该区颜色发灰,为疲劳开裂区,且为多源开裂,裂纹源位于外壁部位(最薄区域);黄色标志区断口纤维放射纹路明显,为后续扩展区,宏观观察,轴头外圆经过机加工,局部存在原始黑皮,壁厚均匀性较差,横向断裂部位和加工部位平齐,外圆加工处和未加工处颜色深浅不一。测量推方样管部位4 个侧面壁厚,A 端端面分别测量4 个平面及4 个圆弧角的壁厚,端面壁厚测量结果见表2,壁厚极差分别为0.5 mm 和0.3 mm。测量轴头断裂部位壁厚(外圆经过加工),测量点到焊缝距离相同,1 号车轴开裂样管测量结果见表3,测量点1样管壁厚最薄,壁厚均匀性较差,在测量点3 附近存在明显黑皮。1 号轴头壁厚测量位置如图1 所示。

表3 1 号车轴开裂部位壁厚测量结果 mm

图1 1 号轴头壁厚开裂样管测量位置示意

表2 1 号车轴推方部位两端面壁厚测量结果 mm

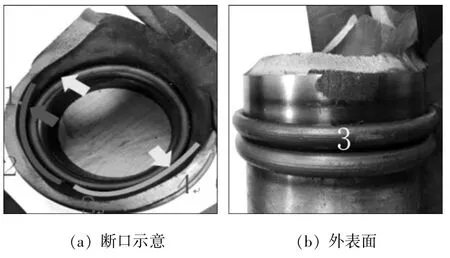

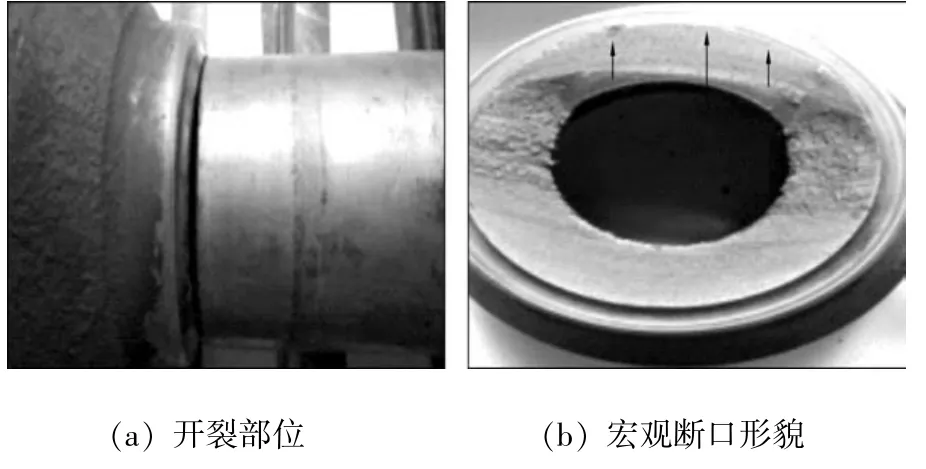

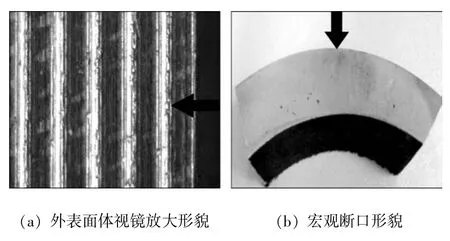

2 号车轴开裂位置位于车轴油封位和轴承位过渡圆弧根部部位,为横向断裂。断裂部位是变径角处,一侧张开较大,双侧张开较小。宏观观察:断口特征为明显的双向弯曲疲劳断裂,裂纹源分别位于外壁变径弧型根部两侧边缘,有多个疲劳台阶,为线性多源开裂,裂纹源区磨损氧化严重。疲劳裂纹扩展区较平坦,有明显的疲劳纹;断口中间两侧为最后断裂区,断口粗糙。2 号车轴开裂样管疲劳断口宏观形貌如图2 所示。

图2 2 号车轴开裂样管疲劳断口宏观形貌

1.3 断口微观分析

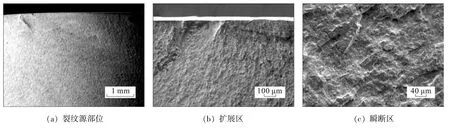

通过观察1 号车轴裂纹源区域外表面,发现切削加工刀纹明显,开裂位于刀纹根部应力集中部位,1 号车轴裂纹源部位如图3 所示。用便携式粗糙度仪测量车轴开裂外表面处的粗糙度,显示为3.2 μm,加工成符合图纸设计要求的1.6 μm 粗糙度。将裂纹源区样品放入电镜中观察,近源区断口上有高周脆性疲劳条纹,并呈放射性扩展,1 号车轴扫描电镜下疲劳断口形貌如图4 所示。2 号车轴断口可见外壁有多处疲劳源台阶,开裂源部位氧化较重,疲劳裂纹扩展区有明显的脆性疲劳特征,终断区为韧窝形貌。

图3 1 号车轴裂纹源部位形貌

图4 1 号车轴扫描电镜下疲劳断口形貌

1.4 机械性能试验

在1 号车轴样品上推方部位切取试样加工后做机械性能试验,并在轴头开裂部位取样做冲击试验和硬度试验(因样品条件限制,无法做拉伸试验),可见轴体调质后的强度指标较高,硬度超出工艺上限要求,且轴头开裂部位的冲击值远低于推方部位,1 号车轴推方部位机械性能试验结果见表4,1号轴头开裂部位冲击试验和硬度试验结果见表5。

表4 1 号车轴推方部位机械性能试验结果

从2 号开裂车轴轴体部位取试样,经加工后做室温拉伸试验,结果见表6,试样抗拉强度和规定塑性延伸强度均低于标准要求。该车轴要求调质后硬度为240~280 HBW,而靠近断轴开裂部位横截面硬度为210~225 HBW,表明该车轴硬度不符合标准要求。

表6 2 号车轴拉伸试验结果

1.5 金相分析

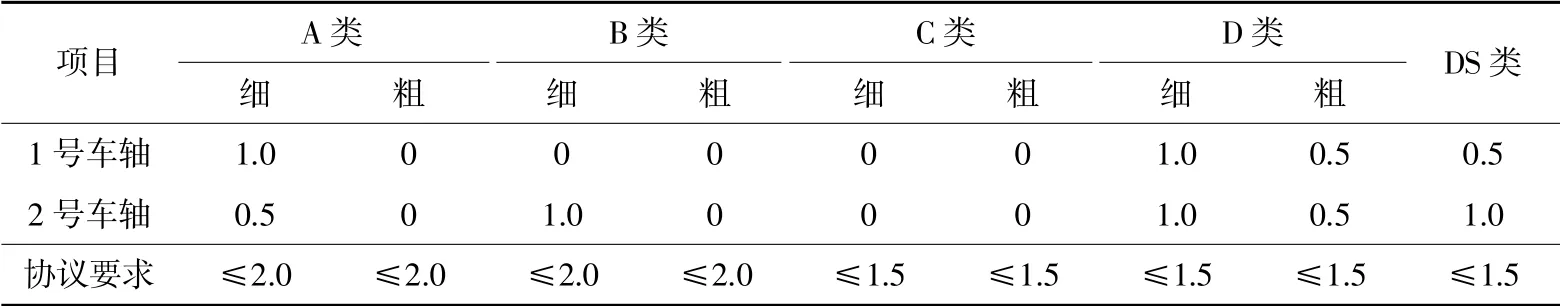

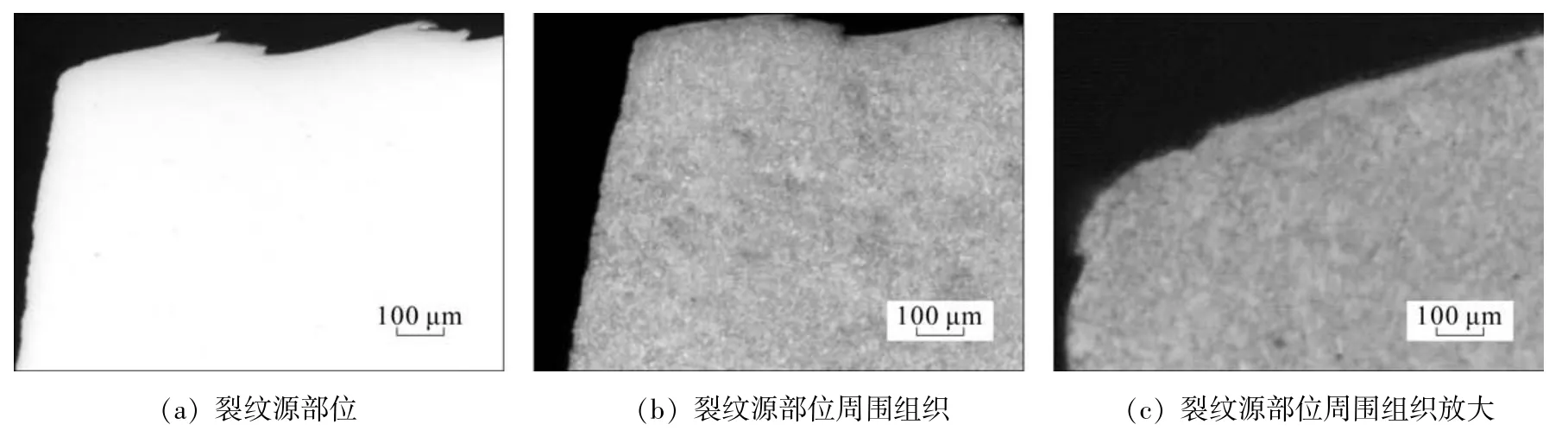

1 号车轴外壁存在明显加工刀纹,裂纹源位于刀纹根部,裂纹源周围无夹杂物偏聚等冶金缺陷,周围组织为回火索氏体和少量网状铁素体,未见异常组织,1 号车轴裂纹源部位抛光态及金相组织形貌如图5 所示。2 号车轴裂纹源周围无夹杂物偏聚等冶金缺陷,组织均为铁素体、回火索氏体、贝氏体组织,2 号车轴裂纹源和轴头基体组织形貌如图6 所示。1~2 号车轴裂纹源部位夹杂物评级结果正常,1~2 号车轴纵截面夹杂物分析结果见表7。

表7 1~2 号车轴纵截面夹杂物分析结果 级

图5 1 号车轴裂纹源部位抛光态及金相组织形貌

图6 2 号车轴裂纹源和轴头基体组织形貌

2 分析与讨论

2.1 1 号失效车轴

1 号车轴推方部位和轴头部位试样的力学性能结果表明:试样的强度、硬度较高,轴头部位的冲击值较低,侧面反映出材料的脆性倾向也相对变大。据了解该客户的调质工艺为880 ℃淬火,540℃回火,保温时间90 min。硬度超出工艺要求范围,说明淬火后回火温度较低。工件的表面质量对疲劳断裂影响重大,疲劳源是疲劳裂纹萌生地,工件表面不恰当的结构形状(如拐角、缺口或直径的剧烈变化),工艺加工缺陷(如切削刀痕)等会引起局部的应力集中而诱发疲劳裂纹的萌生。现有的理论研究表明,切削加工表面粗糙度指标差形成的应力集中大大增加了疲劳裂纹的形成概率和扩展速率,从而降低了工件的疲劳强度。

据伍颖等研究的表面粗糙度对疲劳强度的影响研究表明:在交变载荷作用下,表面粗糙度的凹谷部位容易引起应力集中,产生疲劳裂纹。表面粗糙度值愈大,表面的纹痕愈深,纹底半径愈小,抗疲劳破坏能力就愈差。疲劳裂纹萌生后,裂纹逐步扩展,在经受多次的应力循环后,失稳断裂。车轴试样化学成分、基体夹杂物符合要求,且裂纹源部位无大型夹杂物等冶金缺陷,周围组织正常,但在该车轴的裂纹源部位发现切削加工时的粗刀纹是形成应力集中疲劳开裂的主要原因[1]。

2.2 2 号失效车轴

分析结果表明:该车桥轴发生了双向弯曲疲劳开裂,属于多源疲劳开裂,起裂源位于过渡圆角曲率半径最小的位置,该位置存在应力集中,是车桥轴上应力水平较高的区域。源区附近表面加工状态无异常,无外部损伤和异常冶金缺陷。属于工作应力超过零件本身的疲劳强度引起的脆性疲劳开裂。材料的强度低于设计要求是其开裂的主要原因。

调质处理(淬火+高温回火)正常组织是回火索氏体,这种组织不仅具有一定的强度,而且具有良好的韧性,从而使车轴具有良好的强韧性,较高的抗弯强度、断裂强度和疲劳强度。该车轴厂家热处理的调质工艺为:淬火保温860 ℃,保温时间35 min,浸入式水冷,后560 ℃回火,保温时间90 min。在车轴加工现场了解到,该车轴淬火后的冷却水池较小,没有安装搅拌循环泵,水污染程度较高。这些因素造成工件淬火时冷却能力不足,势必影响马氏体组织转变不充分,后续出现先共析铁素体及上贝氏体组织,造成材料的强度偏低。

2.2.1 调质组织中铁素体

亚共析钢在亚温区加热保温时,组织为奥氏体和铁素体,冷却时,奥氏体转变成其他组织,而铁素体则被保留下来形成未溶铁素体。未溶铁素体的形成与亚温区加热、保温有关,通常是正火、淬火加热时欠温所致;亚共析钢在加热到完全奥氏体状态,冷却时在亚温区停留时间稍长而缓冷,则铁素体会沿奥氏体晶界析出,形成网状铁素体。而网状铁素体则与冷却能力不足有关。调质组织中铁素体的存在,极大降低了材料的疲劳强度[2-14]。

2.2.2 上贝氏体组织

上贝氏体中渗碳体分布在铁素体条之间,碳含量低时,碳化物沿条间呈不连续的粒状或链珠状分布,碳含量高时,碳化物呈杆状甚至连续状分布。调质生产中淬火时冷却能力不足是组织中产生上贝氏体组织的主要原因,回火温度不足以使其产生相变故保留下来。上贝氏体因碳化物颗粒粗大,强化作用较小,特别因有片状铁素体存在,可能成为裂纹发展的通道,所以不仅抗拉强度低、脆性大,而且疲劳性能也较差。

3 改进措施

3.1 1 号失效车轴

通过以上分析可以确定该车轴电液伺服疲劳试验早期开裂是由于轴头车削加工质量不佳,在车轴变径部位产生了局部应力集中,另外在车轴调质后存在硬度超标(轴头部位韧性较差)等不利因素的影响下,产生了早期疲劳开裂。为了改善这种情况,提出以下建议供参考:

(1) 车轴调质后硬度超出工艺要求的范围,应适当调整回火温度,使产品调质后机械性能在合理区间,提高产品的综合性能。

(2) 建议更改轴头外圆部位的加工工艺,由车削加工改为磨削加工,改善表面粗糙度,避免车削加工时的粗刀痕。

(3) 加强对管材的入厂检验和车轴机加工前的工艺控制,尽量避免加工时的壁厚不均及缺陷情况。

3.2 2 号失效车轴

由于该车轴淬火后冷却能力不足使基体中产生了大量铁素体和贝氏体组织,造成强度较低、疲劳性能较差,使用过程中交变荷载作用在变径根部,发生早期疲劳断裂情况。现场可以从两点改进:

(1) 加强热处理过程监督,严格按照工艺制度加热、保温及冷却是获得优良组织和性能的关键。

(2) 冷却水池配备循环泵,必要时改造冷却循环水池,提高淬火冷却速度,使组织充分转变为马氏体。避免出现不良的铁素体、贝氏体组织,从而使材料性能满足技术要求。

4 结 语

在车轴加工工艺上采取一定技术措施,严格执行热处理工艺,满足机械性能要求,改善产品表面粗糙度,做好原材料及工序间检验控制工作是提高车轴的疲劳寿命的重要措施。