我国焊管市场形势及对策建议

2021-05-10胡松林

胡松林

(宝山钢铁股份有限公司,上海 201900)

我国焊管行业经历三十多年的发展,已初步形成了品种规格完整、产能满足自给、生产具有规模、制造技术配套的基本格局。面对新的形势发展,提升焊管制造水平、拓展产品的经济性应用将成为产业结构调整升级的途径之一。

1 国内焊管发展状况

1.1 规模化、专业化初步形成

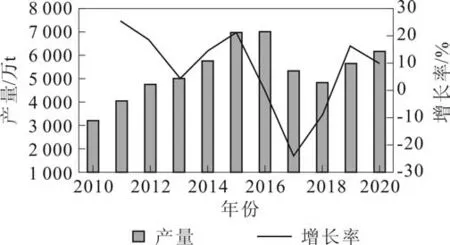

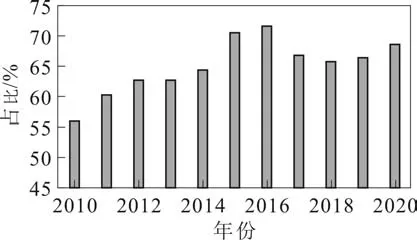

改革开放以来,尤其是近十年,我国焊管生产规模持续增加,产能已远远满足国内经济增长的数量化需求。焊管产量在经过2018 年的调整后,再次呈现稳步增长态势;在钢管总量中的占比也不断提高[1]。我国焊管产能持续增长、规格品种不断扩展、制造及技术水平逐步提升,规模化、专业化市场逐步形成。2010—2020 年我国焊管产量及增长率和我国焊管在钢管总量中的占比如图1~2 所示。

图1 2010—2020 年我国焊管产量及增长率

2020 年我国焊管产量达到6 166.59 万t,表观消费量达到5 828.1 万t,国内表观消费量与焊管产量之比达到94.5%,该比例自2013 年以来均保持在92%水平以上。可见我国焊管产能满足国内市场数量需求,尚有出口能力。

焊管品种、规格及制造技术快速发展。目前,我国已能够制造最大外径达630 mm、钢级达X80的HFW 焊管产品,以及最大外径达4 500 mm 的螺旋缝埋弧焊管(输水及结构管)。我国已建成多条带预精焊的螺旋缝埋弧焊管机组,可生产高质量的油气输送钢管,最大外径达1 422 mm;在直缝埋弧焊管生产中,拥有目前国际O 机压力最大(压力达到70 000 MPa)的UOE 机组,产品最大外径达到1 422 mm、最大壁厚达38.5 mm,钢级达到X80M。我国焊管产品已广泛应用到工程结构、机械加工、油气开发与输送等领域。此外,在焊管设备制造方面,我国已能够加工制造出产品外径19.0~42.7 mm、最大壁厚达11 mm 的小直径厚壁焊管机组,以及各种大、中直径埋弧焊管机组。

图2 2010—2020 年我国焊管在钢管总量中的占比

焊管产能的提升带动了焊管市场规模化、专业化的形成。例如,天津友发钢管集团股份有限公司(简称友发集团)已具有多规格生产、多基地制造及物流渠道搭建等方面的优势,目前已在供排水、建筑、工程结构等领域形成了千吨级的焊管生产规模;2020 年焊管产量1 794.56 万t,销售钢管1 186.25万t,并计划在2021 年完成华东地区的基地投产建设。宝鸡石油钢管有限责任公司(简称宝鸡钢管)以服务国家能源建设为重,目前已发展成为具有焊管综合产能196 万t,配套防腐、弯管、油管服务等多元化的专业公司,立足为油气勘探开发、长输管道建设提供焊管产品研发、制造、服务与保障,成为油气领域市场占有率较高的专业化公司。宝山钢铁股份有限公司(简称宝钢股份)依靠钢铁材料制造、技术研发和焊管一体化管理的综合优势,以服务于国家能源战略为重点,在海洋用管、大直径厚壁和高钢级管线管、耐腐蚀管、抗应变管等高端产品领域中形成了技术研发、产品制造的完整管理体系。

1.2 市场发展不均衡

长期以来,我国焊管行业存在持续性、重复性建设与生产,造成产能过剩、市场价格竞争加剧、产能利用率不高、盈利能力受限的局面。据中国钢结构协会钢管分会不完全统计,2020 年我国焊管产能利用率为81.14%,较“十二五”时期末焊管产能利用率78% 提高3 个多百分点。焊管生产线依然众多,布局主要集中在华北地区[2]。

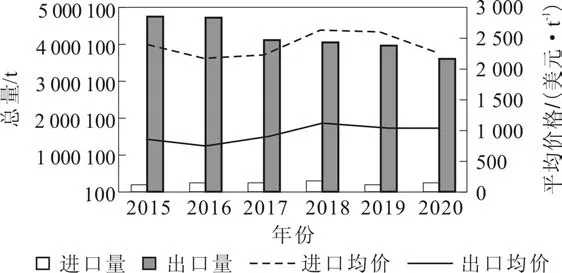

我国焊管进口价格与出口价格存在较大差异,反映出我国焊管产品结构有待完善,且国际竞争力不足。2015 年以来,我国焊管出口量保持在360万t/年以上,进口量在18 万t/年以上,进口、出口的平均价差在1 200 美元/t 以上;2020 年进出口的平均价差较2019 年下降22%,价差的缩小主要是进口价格下降的作用。2015—2020 年我国焊管进出口数量及均价如图3 所示。我国焊管产品的出口地以发展中国家和地区为主,以低价、量大、低附加值产品为主;焊管产品进口地则主要是发达国家和地区,以量少、价高、高附加值产品为主。这表明我国焊管行业在高附加值品种、结构方面与发达国家存在差距,国际竞争力不足。国内的同质化竞争与国外的高附加值产品进口将是我国焊管行业必须面对的现实。

图3 2015—2020 年我国焊管进出口数量及均价

2 焊管市场面临的机遇性

2020 年12 月的中央经济工作会议明确指出:我国二氧化碳排放力争2030 年前达到峰值,力争2060 年前实现碳中和。未来碳达峰和碳中和将会是我国钢铁业发展的重要议题,焊管作为钢铁加工行业,在未来低碳、绿色生态发展中将迎来结构性升级和持续性发展的机遇。

2.1 经济发展引领品种结构的调整

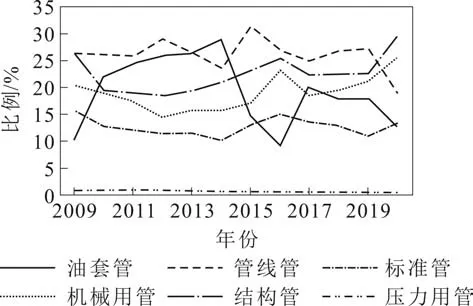

近十年来,随着国际能源的战略性提升与快速发展,钢管在能源输送中得到愈来愈多的应用,焊管以其资源经济便利、制造工艺多样、适于大直径制造等优势占据了重要地位。世界能源消费大国——美国的焊管表观消费量中的品种构成如图4 所示,其中管线管、油套管、结构管、机械用管、标准管(指一般输送及结构等用标准规格管)占据了96%以上,油套管的表现消费量受市场波动明显,管线管和标准管的表观消费量相对平稳,管线管在焊管表观消费量中的品种占比相对较高,机械用管和结构管呈缓慢增加趋势[4]。

图4 2009—2020 年美国焊管表观消费量中品种构成比例

我国焊管品种结构应立足经济发展的需要。中国石油集团经济技术研究院《2050 年世界与中国能源展望(2020 版)》报告显示:在碳中和背景下,国内能源发展呈现煤炭减量、石油放缓、清洁能源(天然气和非化石能源)快速增加特征[5]。天然气需求将在2040 年前后进入峰值平台期,达到5 500亿m3左右。天然气与其他能源载体的转换灵活,成为未来能源系统保持韧性、安全性和稳定性的关键。在低碳经济下,能源消费将发生结构性转变。我国焊管在能源转换的背景下,应多关注新能源(汽车、电力、风电等)行业的发展需求,以及氢气在未来能源中的增长和对输送用管的需求。如:在特高压输电线路工程钢管塔、风能发电等重大项目中已有焊管使用业绩;在汽车用焊管中,从早期的传动轴用管,到现今的减震器、气囊、稳定杆等产品;在工程领域,钢管在抗震性、桥梁动载荷承载等方面的优点已引起关注;在机械用管中,市场的多样化更为焊管的应用提供诸多可能,如国际上已有用高精度焊管加工制造液压缸体用管、轴承用管等产品的先例[5-6]。

2.2 集约化、专业化融入市场差异化

集约化能够针对市场集合优势要素,从而提高运作效益。对市场中需求量大的水煤气管、一般建筑结构用管等标准化焊管产品,技术要求相对单一、规格相对标准化、产品便于仓储和分销,集约化生产和经济化布局是提升效能、对接市场的有效途径之一。友发集团的发展较好地贴合了这一市场特点。目前,该集团拥有10 家生产企业,200 余条生产线,成为了国内首个生产销售超过千吨级的焊管公司;形成了天津、河北唐山、河北邯郸及陕西韩城4 个生产基地,并在江苏建设了溧阳基地,完成从华北到西北、再到华东的生产布局。在低碳经济及产能过剩的背景下,关注区域品种与区域市场的匹配性,以提升生产供给的有效性。

油套管是重要的钢管产品,产品规格相对规范,具高附加值,但因使用环境、地质条件等的多样化,质量要求具有专业化特点。焊管从早期的表层套管,已逐渐扩展到油管,高抗挤、抗硫套管等产品应用,形成了从焊管制造、管端加工、防腐及用户服务的完善生产质量体系。焊管在原料资源、制造成本、产品尺寸精度等方面的优势已引起更多关注。宝鸡钢管紧紧围绕油气开发及输送领域形成了输送管、油套管、连续管和技术服务为主的业务板块;目前已累计生产输送管逾2 000 万t(30 万km),油套管400 万余吨,连续管4 万余吨,已成为国内在油气勘探开发和管道建设领域规模大、品种全、市场占有率高的专业化焊管企业。未来在碳达峰和碳中和的能源背景下,能源转化将会给石油开发应用带来一些变化。

油气输送是焊管应用的重要市场,由于油气输送的长距离及运营经济化要求,大直径、高强度焊管的研发成为近几年的研究热点。油气输送领域是以项目化需求为前提,并随着资源向深海、腐蚀、低温及地震层等特殊环境区域进展,项目呈现出技术要求个性化、规格多样化、性能高强化的需求,对焊管产品在材料、制管、检测与检验、评估等方面提出新要求。宝钢股份依赖于一贯制制造技术,在管线钢材料研发、板材-管材性能匹配、大压力精确成型、多丝高速焊接研究及检验评价等方面的技术优势,在高等级直缝埋弧焊管产品应用中赢得客户青睐,截至2020 年年底,UOE 焊管机组已累计实现供货超过7 500 km,其中X70 及以上钢级产品超过5 070 km。珠江钢管集团有限公司(简称珠江钢管)以较齐全的焊管工艺装备技术及海外市场开发优势,在2020 年的市场环境下交付焊管34.1 万t。巨龙钢管有限公司与国际先进钢管企业保持技术对标交流,在大直径直缝埋弧焊管、弯管、管件及防腐系列化产品与服务中,开发了X80钢级Φ1 422 mm 规格低温(-45 ℃)直缝埋弧焊管、热煨弯管及三通,替代了传统保温伴热措施,有效地解决了钢管在低温环境下的脆性断裂难题;此外,为江苏沿海管线工程研发出光固化玻璃钢热煨弯管,并成功应用。

控制变量中营业毛利率、企业规模与企业总税负有显著的正相关关系,即企业规模越大,营业毛利率越高,其税负就越重,结论符合经济学的规模效应。具体而言,营业毛利率每增加1个单位,生产性服务业上市公司总税负会增加0.12%;企业规模每增加1个单位,生产性服务业上市公司总税负会增加1.17%。而资产负债率与总税负呈负相关的关系,即资产负债率越高,企业总税负越轻。这也符合理论情况,但是其负相关关系并不显著。

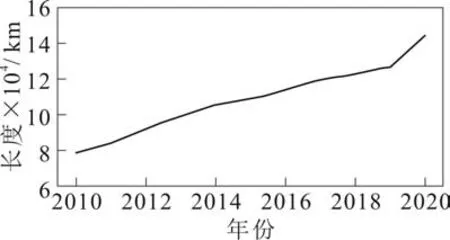

石油、天然气作为战略资源,其管道建设已取得了较快的发展。我国管道建设里程如图5 所示。天然气作为清洁低碳能源的主体,可与风电等清洁能源形成融合发展、多能互补格局,在一段时期内会保持快速增长,预计2030 年达到5 260 亿m3,2035 年左右达到峰值6 500 亿m3。原油及成品油供需相对宽松,在2030 年碳达峰后将以稳步发展、优化布局为主。因此,能在特殊苛刻环境应用的焊管产品将会得到发展的机会,如适应地震、滑坡、沉陷带等特殊环境的大应变焊管。国内已研究并建立了大应变钢管的变形行为表征方法、技术指标体系和模拟变形试验等。在中缅油气管道项目中,首次应用了国产X70HD 牌号Φ1 016 mm×17.5 mm、Φ1 016 mm×21 mm、Φ813 mm×14.7/17.2 mm 大应变钢管,合计59 126 t。专业技术的进步和产品研发较好地满足了市场不同化发展的需要[7]。

图5 我国管道建设里程

未来新能源的发展对输送管道用材料会提出更多要求,也会引起关注。低碳氢是一种蕴藏丰富、用途广泛、清洁方便的能源载体,已被视为能源行业转型的关键一环,氢能的捕获和运输已开展应用性研究。根据国际能源署可持续发展情景预测,2070 年全球对氢气的需求将在2019 年7 000 万t的基础上增长7 倍,达到5.2 亿t[8]。

2.3 低碳节能引领焊管的可持续性发展

碳达峰和碳中和已成为钢铁业低碳制造的主题。焊管作为钢铁产品之一,将会在低碳技术的研发及应用方面引领行业的持续性发展。这为焊管制造过程中的低碳材料应用、降耗、提效等技术以及产品应用中的低能、高效化发展提供了机遇。

高频焊接(HFW)制管过程中的电能消耗是主要能耗之一,降低能耗既是低碳发展的要求,也是企业增强竞争力的需要。如挪威EFD 有限公司采用最新的SiC 晶体管技术,将高频焊机从电网进线端到线圈端的效率由绝缘栅双极型晶体管(IGBT)技术的85%提高到91%,并增强了焊机抗过载能力,减少了停机损耗。在埋弧焊接中,超低热输入自动焊接及纤维素焊条高速焊接等技术为苛刻环境条件下焊管的应用提供了支撑。

焊管成型技术的进步在模具优化使用、减少规格更换时间及降耗等方面存在机会。例如,FFX(Flexible Forming Excellent)柔性成形技术中,粗成型轧辊模具公用化和变形区变形量的均一化分配,可降低工具储存及更换调整时间,节约原材料0.5%~1.0%,提升有效作业率,降低生产成本。珠江钢管的COE(Cing-Oing-Expansion)C 成型-O 成型-扩径焊管生产中,采用高频预焊,无需填充焊丝和气体保护等辅助材料,可减少辅材消耗[9-10]。

连续油管(Coiled tubing)是一种强度高、塑性好的高频焊接钢管,单根长度可达几千米,生产时按一定长度缠绕在卷筒上,其生产具有带压连续作业、设备体积小、作业周期快等优势,已成为油田作业中替代传统油管的理想产品,可节约钻井成本25%~40%或更高。宝鸡钢管从单壁厚测井用连续油管、超深井用变壁厚连续油管到多通道连续油管的研发应用,为经济化、持续性发展提供支撑。目前,该公司的CT110 钢级Φ50.8 mm× 4.0~5.2 mm多段变壁厚连续管已成功应用于7 100 m 深井;外管Φ60.3 mm、内管Φ25.4 mm 的多通道连续油管也已试制成功。宝鸡钢管已掌握了连续焊接的质量控制技术,以及多通道连续油管内管注入、外管焊接、全管体热处理、内外管稳定同步生产等核心和质量保障技术[11]。

2.4 以功能化产品拓展市场机会

对中直径焊管来讲,尺寸接近高频直缝焊管的上限和直缝埋弧焊管的下限,采用两种制管方式均会存在产能等方面的制约。为了发挥高频焊接生产高效的优势和弥补直缝埋弧焊接在效能和质量方面的不足,珠江钢管将HFW 的排辊成型、高频焊接技术与UOE/JCOE 的埋弧焊接、扩径技术优势集于一体,开发出COE 焊管新工艺,配套了5 条内焊、4 条外焊及整管扩径设备,实现了Φ355.6~762.0 mm 较宽范围直缝埋弧焊管的稳定、高效和低成本化生产[10]。

焊管成型方法的融合再造也为焊管制造创造机会。目前,焊管的基本成形方法有辊压式和冲压式两类。辊压式以生产高频焊管使用为主,冲压式以生产直缝埋弧焊管为主。辊压式成形与冲压式成形的优缺点见表1。

表1 辊压式成形与冲压式成形的优缺点

日本中田公司创新性地利用辊压成形与冲压成形的优势,结合自主研发的高精度有限元技术,开发了全新的ODF(Orbital Die Forming)轨道式模具成形法,该方法可以提高加工能力和生产率,具有以下优势[12-13]。

(1) 变形加工能力和兼容性高:在粗成形段,用ODF 法能较容易地制造出薄壁或厚壁产品,如Φ45 mm×4.5 mm(径厚比D/t=10)厚壁管和Φ114 mm×0.5 mm(径厚比D/t=228)薄壁管。

(2) 成型稳定,生产效率高:在粗成形段采用ODF 法,带材整个长度边缘受到连续性约束,抑制了弯曲变形过程中扭转等不良现象的发生。

(3) 焊接机架采用ODF 法,能将带钢约束在一段较长区域内实行焊接挤压,这为高速焊接和稳定质量提供了保障。

(4) 模具与带材表面的滑动减少,可获得好的产品表面质量。

(5) 在粗成形段,近似于冲压弯曲的连续性变形,消除了辊压成形中机架间的弹性回复,降低了加工硬化。

该项技术已应用于Φ762 mm(30 in)耐蚀直缝埋弧焊管生产线,可以实现单条钢卷/钢板的生产,效率相比传统直缝埋弧焊管提高3~5 倍。

在小直径焊管市场,产品的功能化延伸更加贴近市场经济性要求。小直径焊管具有多样化特点,需更多地关注工程机械、汽车等新领域的发展。2020 年我国机械工业增加值同比增长6.0%,2021年一季度同比增长43.5%;2020 年新能源汽车产销量分别为136.6 万辆和136.7 万辆,同比分别增长7.5%和10.9%,2021 年1—3 月新能源汽车产销量分别同比增长3.2 倍和2.8 倍。

在机械工业领域,焊管以尺寸精度高和表面质量好的优势应用于轴、辊、缸、柱等机加工零件,并在空心替代实心、薄壁替代厚壁、近终产品加工等方面具有优势。带式输送机用托辊、纺织机印染滚筒等已广泛采用焊管进行制造。20 世纪70 年代液压缸筒已采用高频焊管冷拔后的管材做母管,冷拔过程会提高管材内壁光洁度和尺寸精度,增强内壁基体的刚度和耐磨性,符合缸筒对材料“内硬外韧”的特定性要求。因而,高精度冷拔管可以直接或略经珩磨用于制作特殊产品,其经济性明显,应用广阔。文献[14]分析了冷拔高频焊管制造液压缸缸筒的合理性,认为在原料、钢种、钢管尺寸和1~2 个拔制道次的情况下,高频焊管冷拔的金属收得率为85%~87%,而热轧无缝钢管冷拔的金属收得率为84%~85%;在精加工过程中,采用冷拔高频焊管作缸筒毛坯的金属收得率比采用冷拔无缝钢管高约3.84%。

随着工程机械用液压缸缸体向超细长化、薄壁化发展,适用于该品种制造及应用的新材料研发也是必要的。日本片仓钢管公司针对高精度冷拔管的不同用途,开发了一系列钢种(KCT-52、KCT-60、KCT-70),保证了材料满足使用要求。国内多使用20、45 及27SiMn 钢生产高精度冷拔管,冷拔后延伸率偏低、硬度偏大、磨削速度小;配套设备中缺乏对管坯内孔缺陷进行清理的装置,内表面细小缺陷难以消除,而细小缺陷容易在使用一段时间后暴露出来,从而造成渗漏[15]。

汽车工业的高强度、轻量、低碳化已成为发展趋势。钢管在高强度、高加工性及空心替代实心等方面存在商机。日本新日铁公司开发的车门抗冲撞梁用HFW 焊管,其强度达到1 765 MPa。日本JFE 公司为满足汽车悬架和底盘等部件对成形性、疲劳性、韧性、涂覆性等的要求,开发了780 MPa强度级的HFW 焊管,该产品能够满足弯曲成形半径小于2D 的较高要求;采用焊接后热张力减径技术,开发出弯曲加工性能优良的780 MPa 强度级

HISTORY(high-speed tube welding and optimum reducing technology)焊管,有效地降低了弯曲加工过程中壁厚减薄的影响,保持弯曲区域良好的强韧性,其最小弯曲半径达到1.1D 左右,膨胀率也有较明显提高[16]。类似焊管研发及应用,在新能源汽车用管、高精度零部件用管等领域有待技术拓展。

值得注意的是,焊管在延伸加工中,会对焊缝部位加工性、毛刺清除有较高要求,焊缝质量的完整性保障能力是关键;另外,对于零部件加工用管,其批量小、种类多,这也是需要面对的问题之一。

2.5 智能技术提升焊管制造水平

焊管的制造是一个连续/断续性冷弯变形加工过程,智能化技术将有效提高其质量和效能。对板材冷加工过程的变形仿真技术、变形工具的公用化配置、材料弯曲变形过程中断面强度及尺寸的变化等进行研究,将会支撑制造过程的智能化质量改善。分析焊接过程中多变量因子对其质量的综合影响,运用智能控制手段增强焊接过程质量的控制能力。运用多角度自动尺寸测量技术、检验自动读片与存储技术等,可提升制造过程的运作效率,推动焊管制造、质量、物流等控制过程的智能化[17]。

3 结 语

在低碳、环境友好的背景下,低碳生产、工艺优化、产品替代等技术的应用,将在焊管产能结构优化、技术升级替代过程中发挥积极作用,从而推进焊管产业持续、友好性发展。