隔膜抽气泵用复合微穿孔管消声器优化设计

2021-05-10刘志恩袁金呈魏浩钦

刘志恩,袁金呈,陈 弯,魏浩钦

(1. 现代汽车零部件技术湖北省重点实验室,武汉理工大学,湖北武汉430070;2. 汽车零部件技术湖北省协同创新中心,湖北武汉430070)

0 引 言

隔膜抽气泵是一种真空泵,具有免维护和高可靠性的特点,因此广泛应用于医疗设备、自动化设备、环保分析、生化分析、军用领域等。隔膜抽气泵最主要的噪声源是工作时的排气噪声,其中高频宽带噪声对排气噪声的贡献量较大[1]。消声器是降低隔膜抽气泵排气噪声的有效途径,本文利用微穿孔管消声器清洁、消声频带宽的特性,将其应用在隔膜抽气泵的排气降噪中。

微穿孔板(Micro-Perforated Panel, MPP)是一种新型的宽频带高吸声材料,由马大献院士[2]在1975年首次研究并提出了微穿孔板吸声结构理论。随后,这种材料由于不需添加任何多孔吸声材料就能获得较好吸声效果,而被广泛用于管道消声[3-5]。通常单腔微穿孔管消声器的消声频带比共振型消声器的消声带宽更宽[6]。然而,由于亥姆霍兹共振机制,单腔微穿孔管消声器的消声特性仍表现为单共振峰,并且只在共振峰附近的窄带范围内能够有效消声。

大量研究表明,通过采用微穿孔管串联[3,7]或并联[8-9]的结构形式从而引入额外的共振峰,可以显著扩宽单腔微穿孔管消声器的消声频带并增加其消声量。此外,本课题组团队最近的一项研究[10]表明,采用串并联复合结构模式的微穿孔管消声器具有更宽频的消声特性。

本文在已有研究的基础上,针对隔膜抽气泵排气噪声的中高频噪声高且频带宽的特点,提出了一种新型的复合微穿孔管消声器,推导了该消声器传递损失的数值计算方法,基于多种群遗传算法对该消声器进行了优化设计,最后通过实验测试验证了其消声效果。

1 隔膜抽气泵排气噪声特性测试

为分析隔膜抽气泵排气噪声频谱特性,建立了排气噪声测试台架。测试时,抽气泵置于空旷安静的环境中,并在最大流量的工况下运行,背景噪声为43 dB(A)。抽气泵进气口接了一段长塑料管,以屏蔽进气噪声的影响。依据泵的排气噪声测试标准《GB/T 29529-2013泵的噪声测量与评价方法》[11],传声器距离抽气泵排气口 0.5 m,且传声器轴线与气流方向成45°夹角,距离地面约1 m高。测试仪器采用LMS SCADAS数据采集系统,LMS SCADAS硬件可与LMS Test.Lab软件无缝集成,可以进行倍频程和1/3倍频程测量。图1为试验装置示意图。

图1 试验装置示意图Fig.1 Diagram of the test device

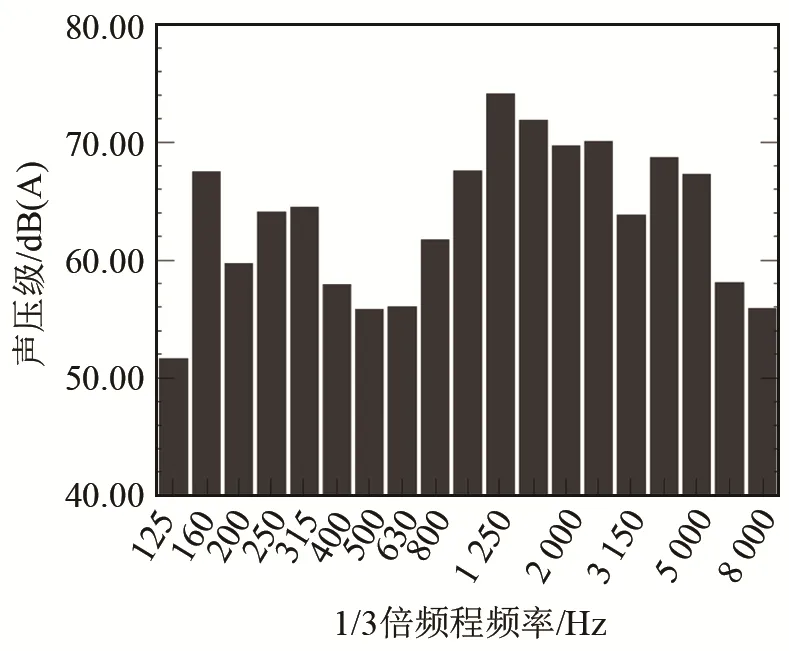

图2为测得的排气噪声频谱图,根据频谱图可知,抽气泵排气噪声主要集中在中高频宽频带范围内,总声压级为 80 dB(A)。本文主要考虑消除70 dB(A)及以上的噪声频段,因此下文中将目标消声频段设置为了1 000~5 000 Hz。

图2 隔膜抽气泵排气噪声频谱Fig.2 Exhaust noise spectrum of diaphragm pump

2 串并联复合微穿孔管消声器

2.1 结构形式

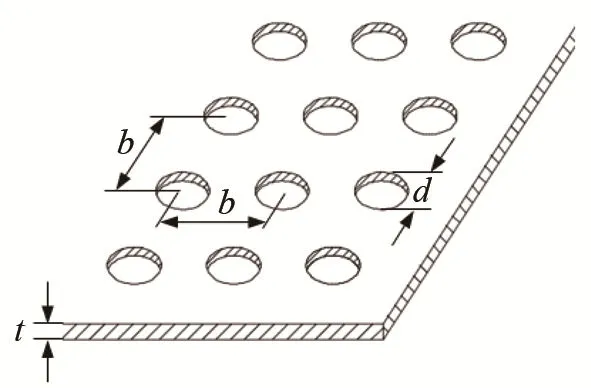

微穿孔板是一种吸声系数高、吸声频带宽的新型吸声材料。图3为微穿孔板的示意图,其中t为板厚,d为微孔直径,b为相邻两个微孔之间的孔心间距。

图3 微穿孔板结构示意图Fig.3 Structural diagram of microperforated plate

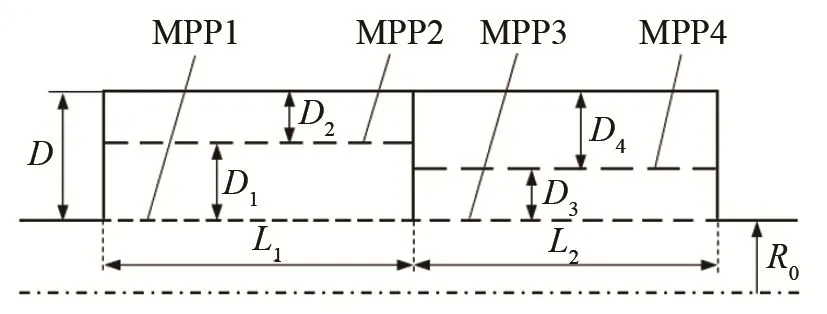

串并联复合微穿孔管消声器是由两个双层串联的微穿孔管再通过并联的方式组成的,因而该消声器包括四个管状的微穿孔板,其结构如图 4所示。此消声器整体为圆柱形,其直通管内径为R0,微穿孔板 1(MPP1)和微穿孔板 2(MPP2)为串联耦合,同样,微穿孔板3 (MPP3)和微穿孔板4 (MPP4)也为串联耦合,最终MPP1和MPP2组成的串联耦合单元与MPP3和MPP4组成的串联耦合单元形成并联耦合。MPP1与MPP2、MPP2与壳体、MPP3与MPP4以及MPP4与壳体的径向间距分别为D1、D2、D3和D4。MPP1和MPP3的轴向长度分别为L1和L2,本文仅研究L1= L2的这种情况。所提出的这种具有低排气背压的消声器结合了微穿孔板串联和并联结构模式的优点,因此与普通的单腔微穿孔管消声器相比,在拓宽消声带宽和提高降噪量方面具有较大的优势。

图4 串并联复合微穿孔管消声器示意图Fig.4 Schematic diagram of series-parallel composite microperforated plate muffler

2.2 传递损失数值计算

串并联复合微穿孔管消声器的传递损失可以通过有限元方法(Finite element method, FEM)计算得出[12]。在计算过程中,当消声器的外形结构尺寸一定时,其传递损失则主要由微穿孔管的声阻抗率决定。根据马大猷院士的理论[2],可以将微穿孔视为短管,而短管的声阻抗率表示为

式中,R和ωM分别是穿孔的声阻率和声抗率;η是动态黏度;ρ是空气密度;ω=2πf是角频率(f是入射声波的频率)。

将微穿孔管视为大量微穿孔的并联,从而得到微穿孔管的传递阻抗率为

式中:σ为微穿孔管的穿孔率(微穿孔管穿孔的面积与微穿孔管总表面积之比),当微穿孔管穿孔的形状为圆形时,σ=πd2/(4b2)。

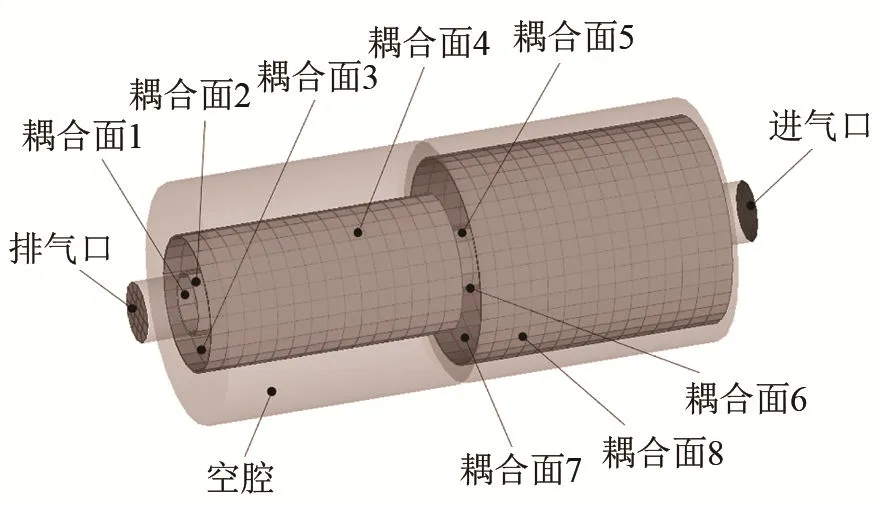

在进行仿真计算时,假定微穿孔管具有足够的刚度,可以忽略其在任何声载荷下的振动效应。图5为串并联复合微穿孔管消声器的有限元模型,其中耦合面1和2、耦合面3和4、耦合面5和6以及耦合面 7和 8分别形成四个不同的传递阻抗界面,从而分别定义了四个微穿孔管两侧的声压和质点振速的关系[13]。进行传递阻抗属性定义时,所代入计算的传递阻抗由式(1)~(5)计算而得,在进行谐振响应后,即可以得到消声器的传递损失值。

图5 串并联复合微穿孔管消声器有限元模型Fig.5 Finite element model of series-parallel composite microperforated plate muffler

3 串并联复合微穿孔管消声器的优化设计

采用串并联复合的方式可以实现一种具有优良消声特性潜能且体积较小的微穿孔管消声器。然而针对特定的目标消声频率范围,其具体结构参数不易直接确定,因此,需要对其平均传递损失进行优化,以获得在给定参数范围内结构参数的最优值,得到消声器最佳设计方案。

3.1 基础优化模型和优化参数

为了降低排气背压,串并联复合微穿孔管消声器的直通管半径R0应与抽气泵的排气管半径相同,因而将其设为8.75 mm。受隔膜抽气泵使用空间的限制,将空腔深度D设为25.5 mm,轴向长度L1与L2均设为75 mm。此外,考虑到加工工艺和实际应用,微穿孔板厚度设为0.5 mm。因此,对于此串并联复合微穿孔管消声器来说,共有 10个需要进行优化的结构参数:穿孔直径d1、d2、d3和d4;穿孔间距b1、b2、b3和b4;空腔深度D1和D3。MPP的穿孔直径和孔心间距设定范围为

为保证一定优化效果同时使优化过程更容易实现,本文去除空腔深度D1和D3作为优化变量,取D1以及D3为5、10、15和20 mm。由于空腔深度D的值是固定的,故D2和D4的值可以通过空腔深度D、D1和D3得出,有:

根据D1和D3的取值以及消声器结构的对称性,得到如表1所示的10个基础优化模型,从而整个优化过程转变为分别对这 10个基础优化模型进行优化,从中选择的最优结果即为优化的最终结果。针对每一个基础优化模型,优化的结构参数变为di和bi(i=1,2,3,4)。

表1 优化模型Table 1 Optimization model

在优化之前,建立每个复合微穿孔管消声器基础优化模型的有限元模型,有限元模型的最大单元尺寸设置为5 mm,并设定优化变量初始值(d1、d2、d3和d4的初始值被设为0.8 mm,b1、b2、b3和b4的初始值设为5 mm)。

3.2 基于多种群遗传算法的结构优化

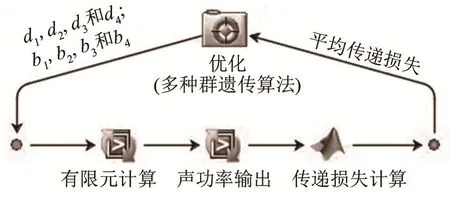

在 2.2节传递损失数值计算的基础上,利用Isight软件对Actran和Matlab软件进行集成,以对每个复合微穿孔管消声器基础优化模型的平均传递损失进行优化,其优化过程如图6所示。

图6 优化过程Fig.6 Optimization process

本文所采用的优化算法是多种群遗传算法,多种群遗传算法是一种全局优化算法,其比传统的遗传算法具有更好的全局优化能力,已成功应用于微孔管吸声结构的优化[14-15]。定义的优化参数如表 2所示。

表2 定义的优化参数Table 2 Defined optimization parameters

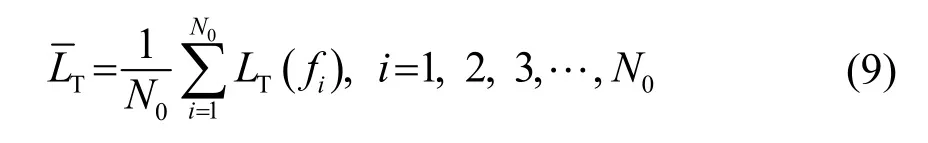

优化变量设置为di和ib(i=1,2,3,4),目标函数设置为平均传递损失的最大值,如式(9)所示:

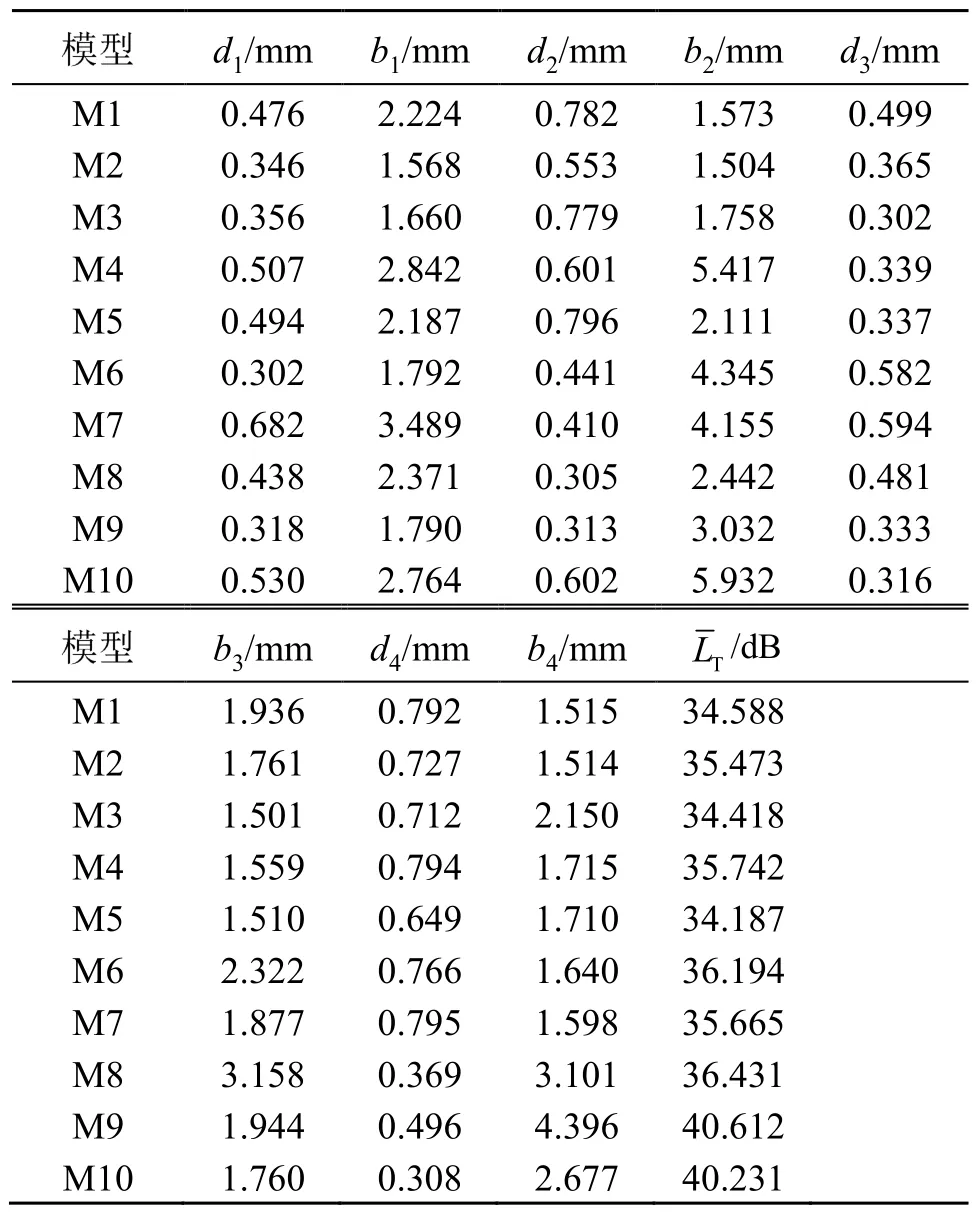

优化的频率范围为1 000~5 000 Hz。此外,为了缩短优化时间,频率步长设置为 40 Hz。通过对表1中的10个复合微穿孔管消声器基础优化模型进行仿真优化,得到对应 10组消声器结构参数优化结果,如表3所示。

表3 10组串并联复合微穿孔管消声器模型的优化结果Table 3 Optimization results of ten series-parallel composite microperforated plate muffler models

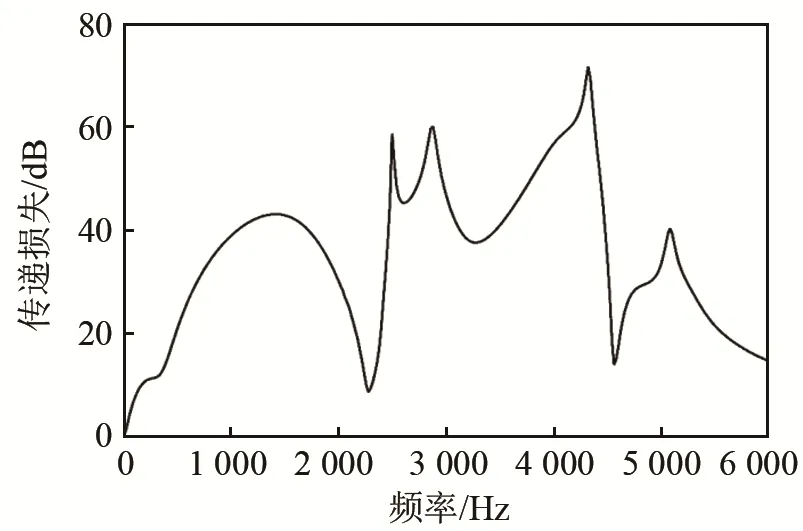

通过对比分析表3中平均传递损失结果可知,模型M9所对应的基础优化模型的优化结果优于其他模型,其传递损失优化结果如图7所示。从图7中可以看出,基于模型 M9优化的消声器除在 2 280 Hz 和4 560 Hz处存在低谷外,在其他频段内均有较高的传递损失,其平均传递损失达到40.6 dB,且在整个频段内传递损失均在10 dB以上。因此最终选择此消声器作为复合微穿孔管消声器优化的最终方案。

图7 最优模型的传递损失优化结果Fig.7 Optimization results of the transmission loss of optimal model

4 试验验证

根据基础优化模型(M9)的优化结果,制作串并联复合微穿孔管消声器样件,如图8所示。

图8 串并联复合微穿孔管消音器样件Fig.8 A sample of series-parallel composite microperforated plate muffler

为了进一步验证串并联复合微穿孔管消声器的实际消声效果,将消声器样件安装在抽气泵排气口上,再次进行排气噪声测试,其测试环境和工况与图1完全相同。

图9为装有优化的复合微穿孔管消声器和无消声器时排气噪声总声压级(简称 OA)曲线对比图。从图9中可知,安装优化的复合微穿孔管消声器后,抽气泵的排气噪声OA值有了明显的降低,排气噪声OA值下降约10 dB(A)。

图9 有、无消声器的隔膜抽气泵排气噪声OA曲线对比Fig.9 Comparison of exhaust noise OA curves of the diaphragm pump with and without muffler

图10为有无串并联复合微穿孔管消声器时排气噪声频谱对比图。从图 10中看出,安装优化的复合微穿孔管消声器后,排气噪声在大多数频段内都有明显下降,尤其在所关心的 1 000~5 000 Hz频段内,消声量最高达到了22 dB(A),验证了所提出的串并联复合微穿孔管消声器的高效宽频消声特性。

图10 有、无消声器的隔膜抽气泵排气噪声频谱对比Fig.10 Spectrum comparison of exhaust noise of the diaphragm pump with and without muffler

5 结 论

为了降低隔膜抽气泵工作时的中高频宽带排气噪声,本文提出了一种串并联复合微穿孔管消声器,推导了其传递损失数值计算模型,利用 Isight软件集成相关的仿真软件,采用多种群遗传算法对消声器的结构参数进行了优化,并通过实验验证了其实际消声效果。结果表明,优化后的串并联复合微穿孔管消声器可以满足隔膜抽气泵中高频的降噪目标,排气噪声在大多数频段内都有明显下降,尤其在所关心的1 000~5 000 Hz频段内,消声量最高达到了22 dB(A),证明了所提出的串并联复合微穿孔管消声器具有高效宽频消声特性,同时证明其优化设计是切实有效的。该结构的微穿孔消声器具有体积小、频带宽、无污染、适应性强且可靠性强等优点,在汽车等其他领域也有很好的应用前景和潜力。