糙米轮廓截面激光连续扫描机电系统开发

2021-05-10杨泗苹汤晓华李天骄郑龙安安嘉强

杨泗苹 汤晓华 李天骄 郑龙安 安嘉强

(1. 北京工商大学人工智能学院,北京 100048;2. 首都机场集团公司北京大兴国际机场,北京 102604;3. 北京大豪科技股份有限公司,北京 100015;4. 北京科技大学机械工程学院,北京 100083)

稻米脱壳后获得的糙米日益引起重视。建立精确的三维糙米数字化模型,可为分析糙米在碾白室内加工过程动态仿真提供建模基础。通过建立糙米模型和精米模型,可对胚芽米加工的最小加工量及出米率等参数进行分析,从而为研究新型的胚芽米加工工艺奠定基础[1]。同时也为留胚率分析提供依据。

关于留胚率研究,许俐等[2]运用机器视觉技术通过对大米轮廓曲线、面积等特征的差异分析实现了无留胚米判别。黄星奕等[3-4]通过彩色图像、颜色特征分析,运用饱和度作为判据实现了有无留胚判别。何超[5]提出了应用机器视觉技术对留胚米进行胚芽完整度在线检测。Zareiforoush等[6]运用模糊控制理论开发了基于图像识别技术的大米加工等级检测系统。Perez等[7-8]运用3D网格划分技术仿真大米几何形状建模分析了大米在不同温度下等温浸泡吸水膨胀对破碎的影响。Fant等[9]提出了运用大米图像灰度等级判断大米加工等级。基于机器视觉进行糙米轮廓检测具有许多优点,但存在获取的是二维平面轮廓信息,全面描述糙米三维数据受到制约。

激光非接触检测具有较多优点,刘彩玲等[10-11]提出了非规则颗粒材料的三维离散元建模方法实现了种子三维建模。即用三维激光扫描技术获取点云,利用自动化逆向工程软件完成逆向建模,并基于颗粒聚合体理论建立水稻种子的三维离散元模型。曹鹏等[12]以激光检测点云为基础,利用主平面投影法获取稻种的六视图投影模型,并应用Alpha Shape算法提取投影点云的边缘轮廓。孔祥亮等[13]采用激光位移传感器沿糙米椭球长轴垂直截面方向进行离散断层环形扫描,获得点云组合描述糙米表面。但是糙米胚芽部分凸凹陷处因曲率变化较大,扫描轨迹有待进一步优化,同时采集效率和后处理也有待提高。郝方涛等[14]提出了依据胚芽与非胚芽部位几何特征采用不同扫描方式以便进一步提高检测效果。吴婧等[15]基于激光扫描点云数据运用泊松重建算法原理对点云进行处理并重建糙米模型。

在分析糙米几何特征基础上,文章拟研究高效获取胚芽、非胚芽部分非接触检测数据的机电测控系统工作原理、系统构成、机构特点和标定验证,探索针对糙米轮廓特征激光连续非接触扫描获取更有效的糙米表面点云数据方法,并运用相关性及误差原理分析验证糙米椭球典型截面连续扫描与离散扫描数据的一致性,旨在为提高糙米轮廓激光扫描效率前提下所采集的点云数据精度满足要求。

1 检测要求及需求分析

1.1 几何特征分析及坐标系

糙米轮廓检测系统要求能够针对糙米几何特征完成高效、准确采样功能[14,16]。糙米粒几何形状大体呈椭球体[13],如图1所示假定重心G与糙米椭球坐标重心OG重合,形成OGXGYGZG直角坐标系,a、b、c为椭球半轴,且a>b>c,其中b与OGXG轴重合,a与OGYG轴重合,c与OGZG轴重合。糙米胚芽部位于椭球一端,假定称胚芽部与ab半轴椭圆平面相交弧线“JX”为胚芽脊线,θ为胚芽脊线拟合直线与YG轴夹角,则胚芽主平面H与ab半轴椭圆平面垂直,且与胚芽脊线“JX”相切于Ji点、并与ac半轴椭圆平面夹角θ。胚芽主截面为过胚芽脊线点Ji与主平面垂直的平面,该平面描述胚芽截面特征。检测数据显示糙米胚芽主截面呈“山”字形[13]。

1.2 需求分析

完成糙米环形激光断层扫描需要三轴位移运动实现激光光束与糙米空间位置调整,还需要提供糙米自转运动完成环形扫描。其运动可以通过糙米椭球体绕a半轴旋转实现。胚芽部分扫描为了提高激光传感器检测效果,需绕OGZG轴偏转θ角后实现垂直胚芽主平面完成主截面沿平行于OGZG轴直线扫描,因此需要一个绕OGZG轴的旋转运动。

2 测量机电系统工作原理及分析

2.1 工作流程

图2为糙米轮廓扫描流程。其前半段为糙米椭球环形扫描检测流程,后半段为胚芽扫描流程。完成前半段扫描后,进行数据处理并求出θ角,随后继续完成后半段检测。

图1 椭球状糙米

2.2 测控装置构成

糙米测量装置主要由机械系统和测控系统两部分构成(图3)。机械部分实现糙米测量所需运动轨迹,测控系统主要由测量系统和机电控制系统构成。测量完成糙米轮廓数据采集及存储功能,由激光位移传感器、配套控制器和PC构成,控制系统实现对机械系统运动轨迹的控制,控制部分包括控制器、数据交互人机界面两部分,通讯IO接口部分和反馈部分,驱动和电机构成执行部分。

2.3 机械系统设计

图4为机械系统运动原理。XYZO坐标系为基准坐标系,X1Y1Z1O1为激光扫描检测系统坐标系,用于调整激光聚焦。测量过程中,激光头位置不变,X2Y2Z2O2为糙米检测位移旋转坐标系。后续将胚芽点云与米身点云曲面拼接时,需进行坐标转换[17],利用式(1)可得坐标变换矩阵。

(1)

式中:

图2 糙米检测工艺流程

图3 激光扫描糙米轮廓检测装置系统框图

图4 机械系统运动原理图

ξ——运动旋量;

θ——关节变量;

i——关节序号,i=1,2,3,4,5;

gst(0)——初态位姿。

糙米扫描设备如图5所示,由激光传感器调整座、机架、糙米位置调整模块3部分构成。激光传感器调整座包括激光测量头7、三轴移动调整架8,用于调整激光测量头的位置配合糙米测量。机架9连接激光传感器调整座与糙米位置调整模块,起支撑固定作用。糙米位置调整模块包括绕Z轴旋转的步进电机1(Stepper5)、沿X轴方向的移动模块2(Stepper1)、沿Y轴方向的移动模块3(Stepper2)、绕Y轴旋转电机4(Stepper6)、沿Z轴方向的移动模块5(Stepper3)、糙米固定及回转模块6(Stepper4),可实现糙米垂直三轴移动、两轴转动运动。

2.4 测控系统设计及标定

2.4.1 测量系统资源需求及设计 测量系统硬件构成如图3所示。由核心测量器件LK-G150激光位移检测头及其配套控制系统LK-G3001构成测量模组,操控、采集点云数据存储由上位PC完成。KEYENCE LK-G150感测头可检测不透明或半透明材料,漫反射模式下测量的参考距离为150 mm,镜面反射模式下测量的参考距离为147.5 mm,参考距离下光点直径约120 μm,再现性达0.1 μm,重复精度达0.5 μm,采样周期可在等级20/50/100/200/1 000 μs中选择,每次采样数据存储量为65 536个点。其性能完全满足测量要求。

1. 绕Z轴旋转步进电机 2. 沿X轴移动模块 3. 沿Y轴移动模块 4. 绕Y轴旋转电机 5. 绕Z轴移动模块 6. 糙米旋转电机 7. 激光位移传感器 8. 激光位移传感器X1Y1Z1O1调整机座 9. 机架

2.4.2 嵌入式控制系统设计开发 机械系统的运动控制通过嵌入式控制系统实现,主芯片选用STM32F429核心芯片。通过人机界面(HMI)实现6个步进电机控制以及6个初始复位光电传感器I/O接口通讯。控制步进电机发送高速脉冲、方向控制各需6个I/O接口,公共使能需1个I/O接口。PC机实现激光传感器扫描数据采集及控制。

嵌入式芯片硬件需求IO资源分配见表1。共需30个通用输入输出接口,STM32F429有110个IO接口,且有4.3寸RGB屏可以支持设计独立的人机交互界面,符合设计需求。

表1 控制器IO分配

3 测量试验

3.1 标定试验

标定包含三轴直线位移限位开关重复定位精度标定和直线位移精度标定。位移驱动选用光驱驱动精密微型步进电机固件套装。行程S=40 mm,步距角β=18°,丝杠螺距t=3 mm,单相绕组阻抗9.8 Ω,水平驱动载荷≥2 kg。驱动模块核心芯片为A4988,具备16细分。理论分辨率为每个脉冲位移9.4 μm。标定传感器选用基恩士LK-G150激光位移传感器[13-14]。

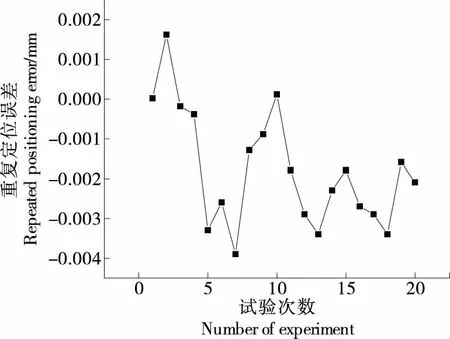

开环条件下系统运动模块选用光欧姆龙EE-SX674WR型光电开关作为运动参考点。往复20次操作记录滑台停止位置,以其中第1次位置数据为基准,测得其重复定位的误差如图6所示。其重复定位误差为0.002~-0.004 mm,均值为-0.001 79 mm,方差为0.001 45,满足系统重复精度要求。

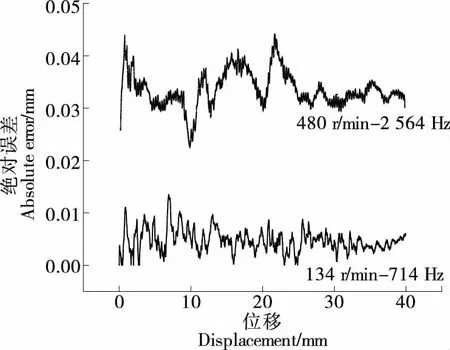

对位移模块全行程运动检测标定,微型位移模块运动精度因采用步进电动机驱动对转速敏感,故设计9个转速(600.00,480.00,350.00,224.00,187.50,156.25,134.00,114.50,110.00 r/min)进行测试。转速在350.00 r/min 以上激光传感器采样周期为1 ms,其余为2 ms。图7为9个转速下系统最大误差曲线。由图7可知,总体运动误差与驱动频率正相关,斜率为6E-06,在低频段(1 kHz以下),相对误差<0.010%;在610 Hz(转速134.00 r/min)时存在一个谷点。600.00 r/min时相对误差为0.049%,均方差为0.012,故运动模块系统综合误差均能满足要求。

图6 重复定位误差

系统误差在转速为134.00 r/min时最小,为0.006 70 mm;转速为480.00 r/min时最大,为0.021 93 mm。图8为对应两转速下的位移—绝对误差曲线。由图8可知,此频段内任意转速皆满足系统准确性要求。

图7 绝对误差/相对误差/均方差—转速曲线

图8 系统运动误差

故系统确定位移模块步进电动机运动控制参数:步进电动机转速n=134 r/min;驱动控制频率f=714 Hz,16细分,驱动电压12 V,驱动电流0.25 A。

3.2 测量试验

在标定基础上使用糙米激光扫描机电系统完成糙米轮廓典型部位扫描检测,获得糙米底部、中段和胚芽端3个截面离散、连续扫描数据及胚芽主截面直线扫描数据。

试验参数设定:① 环形离散扫描。激光传感器采样时间间隔20 μm,每次采样100个数据,取平均值;Y轴分度为320 r-1。② 环形连续扫描。激光传感器采样时间间隔50 μm,采满65 536个点,Y轴步进电动机参数设定50 r/min。③ 胚芽主截面直线离散扫描。采样时间间隔50 μm,每次采样100个点,取平均值,竖直扫描位移间隔0.01 mm。

糙米底部、中段和胚芽端3个典型截面离散、连续扫描数据如图9所示,表2为其相关性分析及误差分析。由表2可知,糙米底部、中段和胚芽端3个截面相关系数分别为0.992 3,0.982 3,0.984 0。三截面分度离散测量最大绝对误差极坐标为DF(1.070 68,139.500 0)、ZF(1.084 88,32.625 0)和PF(0.798 75,182.803 7),连续测量极坐标为DL(0.978 64,139.500 0)、ZL(0.953 07,32.625 0)和PL(0.745 22,182.803 7)。对应最大绝对误差分别为ΔDFL=|DρFDρL|=|1.070 68-0.978 640|=0.092 04 mm,ΔZFL=0.101 81 mm,ΔPFL=0.074 86 mm,最大相对误差分别为δD=ΔDFL/DρF=0.092 04/1.070 680=8.596 41%,δZ=ΔZFL/ZρF=0.101 81/1.084 88=9.384 37%,δP=ΔPFL/PρF=0.074 86/0.745 220=9.372 28%。说明试验装置连续扫描结果与离散扫描结果具有一致性,且误差满足要求。

表2 分度扫描与连续扫描截面相关分析表

图9 糙米离散、连续扫描截面图

初步获得糙米胚芽部分直线扫描曲线(图10),胚芽截面呈“山”字形,用5个特征点(见表3)初步描述如下:PC1(0.081,0.966)、PC2(1.572,0.721)两点为胚芽与椭球米体交点坐标,胚芽宽度ΔPC12=|PC1XPC2X|=|0.081-1.572|=1.491 mm;PG1(0.513,0.636)、PG2(1.042,0.697)为胚芽谷点,谷间距ΔPG12=|PG1X-PG2X|=|0.513-1.042|=0.529 mm;PF(0.757,1.009)为胚芽峰点,峰谷差为ΔPFG1=|PG1YPFY|=|0.636-1.009|=0.373 mm,ΔPFG2=|PG2YPFY|=|0.697-1.009|=0.312 mm。

图10 胚芽离散直线扫描曲线

表3 胚芽截面离散直线扫描特征点

4 结论

依据糙米几何特征开发了糙米轮廓激光扫描机电系统,其中机械部分由三轴直角坐标系和两轴旋转坐标系构成,此外一旋转轴用于完成糙米绕椭球长轴旋转获得其环形扫描轮廓点云数据。结果表明,通过离散和连续环形扫描两种方式获取糙米典型截面点云数据,即糙米底部、中部和胚芽部,其测量结果具有一致性,精度满足要求。对胚芽部分进行主截面直线轨迹离散扫描,初步获取了胚芽截面曲线。后续将在胚芽单主截面扫描基础上进行多截面离散、连续点云数据扫描,提高胚芽部分、进而完善糙米点云轮廓描述精度,为进一步升级该装备扫描路径规划提供依据。