发酵酸肉煮制过程品质动力学研究

2021-05-10吴慧琳李苗云赵莉君赵改名朱瑶迪

吴慧琳 李苗云 赵莉君 赵改名 朱瑶迪

(河南农业大学食品科学技术学院,河南 郑州 450002)

肉制品食用品质常用肉色、大理石花纹、滴水损失、嫩度、风味等进行评定[1]。其中肉色是决定消费者是否选择的首要前提[2]。肉色的深浅取决于肌肉中肌红蛋白(约70%~80%)和血红蛋白(约20%~30%)含量,肌红蛋白含量越高,肉色越深[3],肉色反映肌肉生理、生化和微生物学变化。嫩度是人的感觉器官对肌肉蛋白质的主观评判,提高肉制品嫩度可增加消费者接受度。研究[4]发现低温长时炖煮,可改善肉品嫩度,提高肉制品食用品质。肌肉中水分含量在加热及加工贮藏过程的迁移变化会影响肉制品口感和食用安全,Kondjoyan等[5]发现肉制品水分的变化与加热相关,在38~54 ℃时,肌球蛋白降解,60 ℃蛋白质构象加速改变,不同温度下肌肉组织发生不同程度收缩,蛋白质收缩,水分挤出;加热导致肉制品水分变化与蛋白质变性分不开,蛋白质降解程度越大,水分保持能力越低。

酸肉是中国西南地区少数民族传统发酵肉制品,其主要由生鲜猪肉、辅料(米粉或辣椒、小米)及香辛料等材料在自然条件下,借助有益微生物的发酵作用,使肉类发生复杂的生物化学反应形成发酵肉制品。酸肉的研究大多集中在发酵酸肉工艺的优化、发酵酸肉中优势益生菌的筛选及鉴定、酸肉发酵过程中品质变化研究[6-8],对酸肉发酵过程中蛋白质变化[9-10]、烹饪及发酵过程中挥发性风味成分的研究[11-12]也越来越多。对发酵酸肉相关产品的开发及工艺技术的研究未见报道。

食品贮藏、加工过程中大多数非微量成分发生物理、化学及微生物变化,加热过程中品质动力学变化均符合一级动力学方程[13]。恒定温度下,不同加热时间样品水分含量、色泽、剪切力变化可用零级或一级动力学方程进行拟合。加热方式、温度及时间的不同,导致肉品发生不同程度变性,影响肉品质构及营养特性[14],加热成熟过程猪肉制品品质变化表现为:部分致病微生物死亡、颜色褐变、肉腥味的去除与焦糊味的产生、质构嫩度的形成等[15],这些变化对食品品质的影响均可通过动力学变化进行分析。随加热的进行肉制品亚铁血红素减少,自动氧化能力增加形成氧合肌红蛋白,色泽改变[16],继续加热氧合肌红蛋白氧化成高铁肌红蛋白,色泽呈褐色[17]。60~70 ℃的加热温度范围,肌肉呈白色,温度高于75 ℃肌红蛋白受热变性,血红素被氧化,肌肉呈灰褐色。研究[18]表明,温度每上升10 ℃,自动氧化反应的系数Q10平均值为4.09,降低温度可减缓氧合肌红蛋白氧化速率。短时低温加热对肉类蛋白质影响不显著,而长时高温加热则会导致肉品出现汁液流失,影响产品营养、口感及安全性;水浴加热稳定性好,温度可控制[19]40,研究食物加热过程品质变化,选择水浴加热最适宜。罗嫚[19] 44研究发现猪肉于73 ℃水浴加热时比75,77 ℃时的水分保持效率高,可能是73 ℃时蛋白未完全变性,细胞间水分溶出较少。吴亮亮等[20]研究滩羊肉加热时间对剪切力的影响,结果表明80 ℃水浴加热<1 h时,剪切力显著增加;加热至2 h时,随加热时间延长,肌动球蛋白、肌间胶原蛋白脱水收缩,形成松散的弹性聚合物,嫩度增加[21],剪切力减小。加热导致食品内外发生物理、化学及微生物变化,肉制品加热过程中影响其微观结构及组织变化的因素较多,存在的争议较大,这不仅与肉的种类有关,还与外界因素有关[22-23]。

研究拟对发酵酸肉加热过程中成熟及过热因子变化进行探讨,通过动力学方程分析加热温度、加热时间对发酵酸肉色泽、剪切力及水分变化的影响,以期为提高后期发酵酸肉热加工过程中工艺条件的确定及品质问题的控制研究提供参考。

1 材料与方法

1.1 材料与仪器

1.1.1 材料

五花肉、辣椒粉:河南郑州丹尼斯拜特超市;

精纯盐:河南省卫群多品种盐有限公司;

京宫白酒:北京京宫城酒业技术发展公司。

1.1.2 仪器及设备

电热恒温水槽:CU-240型,上海一恒科学仪器有限公司;

色彩色差计:CR-5型,日本KONICA公司;

数显肌肉嫩度仪:C-LM3B型,东北农业大学工程学院;

水分含量仪:Turbo-smart型,美国CEM公司;

水分活度仪:4TE型,美国AQUALAB公司。

1.2 方法

1.2.1 发酵酸肉的制备

原料肉(五花肉)清洗沥水→预煮、冷却→切块(3 cm×2 cm×1 cm)→混料(以质量分数计,辣椒粉10%,食盐5%,白酒2%)→装坛→密封发酵[发酵温度(20±3) ℃,时间90 d]→真空包装→灭菌(121 ℃,15 min)→成熟酸肉成品

1.2.2 样品处理 酸肉预处理:去除成熟酸肉表面辅料,剔除瘦肉中脂肪及肌筋、肌膜等,置于-20 ℃冰箱中保存备用。试验前将样品置于-4 ℃解冻12 h,分别置于70,73,76,80 ℃恒温水浴锅加热,从加热开始至第15 min第一次取样,以后每10 min取样一次,直至105 min,为防止内部热传递,取出的样品迅速置于0 ℃冰水快速冷却。测定样品水分含量、水分活度、色泽、剪切力。

1.2.3 水分含量测定 加热处理后样品搅碎,利用Turbo-smart水分含量仪测定样品水分含量,各时间点平行测定3次取平均值。

1.2.4 水分活度测定 加热处理后样品搅碎,利用4TE水分活度仪进行样品水分活度的测定,各时间点平行测定3次取平均值。

1.2.5 色泽的测定 美国农业部(USDA)对食品安全的规定,猪肉块安全烹饪温度为62.78 ℃,维持3 min。以水浴加热至中心温度62.78 ℃左右,加热3 min的酸肉样品为标准肉样。加热冷却后发酵酸肉分别用保鲜膜包好、压实、抹平,保证样品表面无气泡,色差仪进行黑白板校准,色差仪测定标准肉样色差值为L*=27.89、a*=7.11、b*=3.87,色差仪测量酸肉亮度值(L*)、红度值(a*)和黄度值(b*)3种反射颜色参数,注意不要漏光,每组测定5个平行。

1.2.6 剪切力测定 采用数显肌肉嫩度仪测定酸肉嫩度。参照焦阳阳等[24]方法,稍做修改,将加热冷却至室温的发酵酸肉切成1.5 cm×1.5 cm×0.5 cm肉样,置于剪切刀口,测定剪切力值,各时间点平行测定3次取平均值。

1.3 数据处理

1.3.1 反应级数确定及指标变化热力学模型预测 利用积分法进行计算。

零级反应动力学公式为:

CA=CA0-kt,

(1)

一级反应动力学公式为:

lnCA=lnCA0-kt,

(2)

式中:

CA——t时刻反应物A的浓度;

4)注意作为修正标记语的well,如果well处于话轮的中间,则为自己修正标记语;而处于话轮开始时,则为他人修正标记语。

CA0——反应物A的初始浓度;

t——反应时间,min;

k——反应速率常数。

1.3.2 动力学参数 计算Arrhenius模型和Z值模型,计算发酵酸肉煮制过程中品质变化的动力学参数:D值、Z值、反应速率k及Ea值。发酵酸肉品质变化属于一级动力学反应,根据式(2)求反应速度常数k,式(3)求D值。

(3)

式中:

D——特定温度下食品品质变化一个对数周期所需时间,min;

k——反应速率常数。

(4)

式中:

Z——D值变化一个对数周期所需的温度,℃;

T1、T2——温度,K;

D1、D2——在T1、T2温度下食品品质变化一个对数周期所需时间,min。

Arrhenius模型中,Ea值的计算公式为:

(5)

式中:

R——理想气体常数,8.314 J/(mol·K);

T——温度,K;

k0——指数前置因子;

Ea——活化能,kJ/mol。

1.3.3 数据分析 原始数据通过Excel进行最小二乘法处理,发酵酸肉各品质指标进行线性及非线性拟合,求相关系数R2。一级反应拟合平均系数R2>零级反应平均系数R2,通过(3)式计算各指标不同温度下D值,根据式(4)和式(5)进行线性回归,求相应Z值、Ea值。

2 结果与分析

2.1 色泽的变化

由图1可知,同一温度随加热时间的增加,发酵酸肉的L*、a*、b*值均增加;不同温度同一加热时间下,随温度的升高L*值呈增大的现象。这是因为动物肌肉的红色主要是由肌红蛋白组成的,肌红蛋白为暗红色,加热到65~80 ℃时肌红蛋白变性生成变性珠蛋白高铁血色原,呈正常熟肉灰白色,L*值增大[25]。

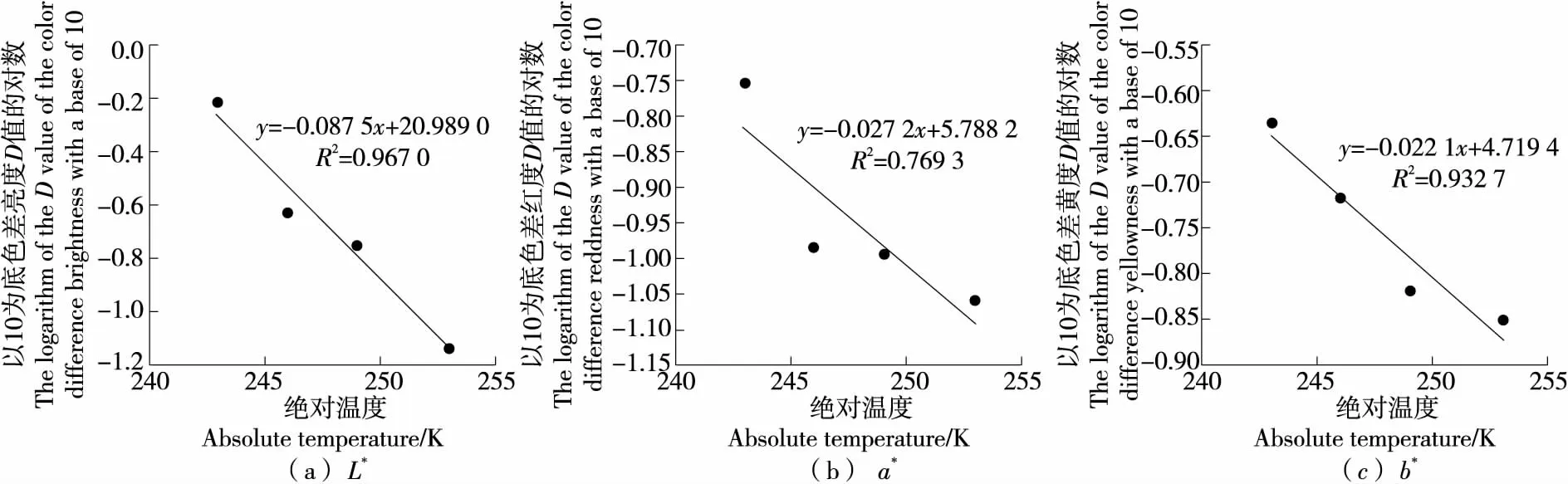

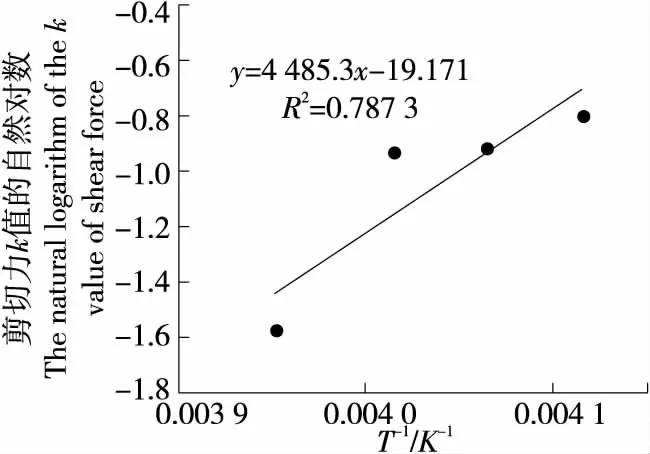

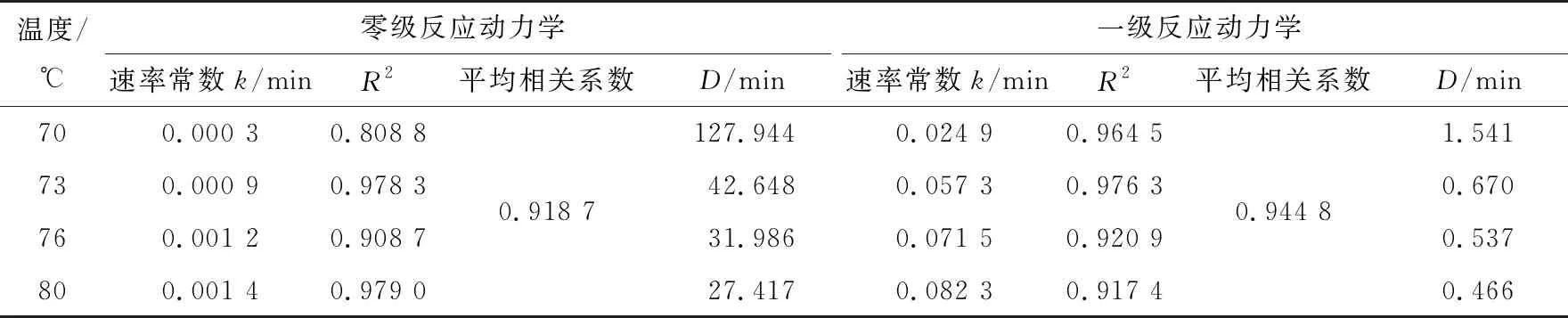

利用最小二乘法拟合酸肉加热过程中色泽变化值。由表1可知,酸肉在加热过程中L*、a*、b*一级反应R2>零级反应R2,说明热动力学变化属于一级反应动力学,根据式(3)计算D值,根据式(4)进行线性回归拟合分析,得动力学参数Z值如图2所示,L*的Z值为63.751 ℃,相关系数为0.967 0;a*变化的Z值为35.500 ℃,相关系数为0.769 3,b*变化的Z值为32.459 ℃,相关系数为0.932 7。结合式(5)对lnK-T-1进行线性回归,得动力学模型Ea图形为图3,得酸肉加热过程中L*变化的Ea值为4.016 kJ/mol,相关系数为0.968 6,a*变化的Ea值为4.029 kJ/mol,相关系数为0.777 8,b*变化的Ea值为4.031 kJ/mol,相关系数为0.938。

表1 不同加热温度发酵酸肉L*、a*及b*值的变化反应动力学参数

2.2 剪切力的变化

由图4可知,同一温度条件下,0~75 min加热时间内随加热时间的延长,剪切力增加,加热时间大于75 min时,随加热时间的延长剪切力逐渐减小,这与肉在低温长时加热导致剪切力降低,嫩度增加的结论一致[26]。魏心如等[27]研究鸡胸肉发现,75,80 ℃下两种水浴温度下,温度越高,鸡胸肉剪切力增加;70 ℃时剪切力变异系数最小、重复性最好。陈洪生等[28]研究牛肉发现随加热时间延长,水分从肌纤维内部流出,形成较硬的质体,导致剪切力增加。发酵肉制品中肌原纤维、肌浆蛋白的降解受肌肉组织中内源酶和发酵产生的微生物蛋白酶影响,降解产生多肽、小肽、氨基酸等化合物[29],硬度与肌原纤维蛋白质溶解性呈显著负相关,发酵成熟的酸肉肌原纤维蛋白溶解,导致发酵酸肉硬度较未发酵肉硬度低;发酵成熟的酸肉在加热过程中蛋白变性或酸凝胶化加剧,硬度增大,剪切力值增加,因此发酵酸肉加热过程中剪切力的变化与猪里脊肉在加热过程中剪切力的变化相反[30]。加热使胶原蛋白交联程度提高,胶原蛋白明胶程度增加,肌肉组织形成凝胶,肉剪切力减小,影响肉嫩度[31]。同时长时间的加热使肌肉结缔组织溶解,发酵酸肉剪切力降低,嫩度增加。

图1 发酵酸肉煮制过程色泽的变化

图2 发酵酸肉煮制过程色泽Z值

图3 发酵酸肉煮制过程色泽Arrhenius图

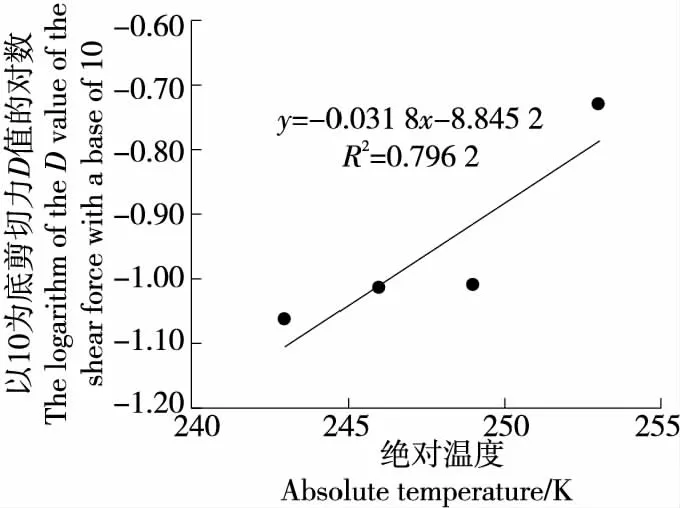

由表2可知,酸肉在加热过程中剪切力的一级反应R2>零级反应R2,说明热力学变化属于一级反应动力学,根据式(3) 计算D值。结合式(4)进行线性回归拟合分析,得动力学参数Z值如图5所示,剪切力Z值为102.070 ℃,相关系数为0.796 2。结合式(5)对lnK-T-1进行线性回归,动力学模型Ea图形为图6,酸肉加热过程中L*变化的Ea为4.047 kJ/mol,相关系数为0.787 3。

图4 发酵酸肉煮制过程剪切力的变化

表2 不同加热温度发酵酸肉剪切力的变化反应动力学参数

2.3 水分活度的变化

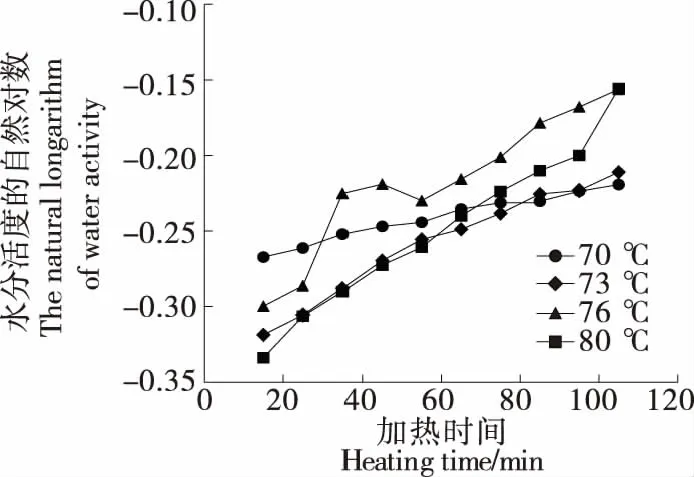

由图7可知,同一温度下随加热时间的延长,酸肉水分活度逐渐增大。肉制品在加热及风干过程中,游离水、不易流动水依次通过水分通道向外扩散至表面散失[32],水分散失,水分活度降低,导致其与结论相反的原因可能是酸肉在蒸煮袋中进行水浴加热,内部水分在加热过程中流失,水分无法扩散至环境,肌纤维吸收部分游离水,水分活度增加,而加热温度越高,水分散失越快,肌纤维吸收水分越多。这与姜秀丽等[33]研究烘干时间对牛肉干水分的变化,发现烘干时间越长,牛肉干肌纤维纵向收缩,导致水分大量损失,并迅速扩散至空气中,水分活度下降的影响结果相反,是因为牛肉干烘干过程水分蒸发导致水分活度降低。

图5 发酵酸肉煮制过程剪切力Z值

图6 发酵酸肉煮制过程剪切力Arrhenius图

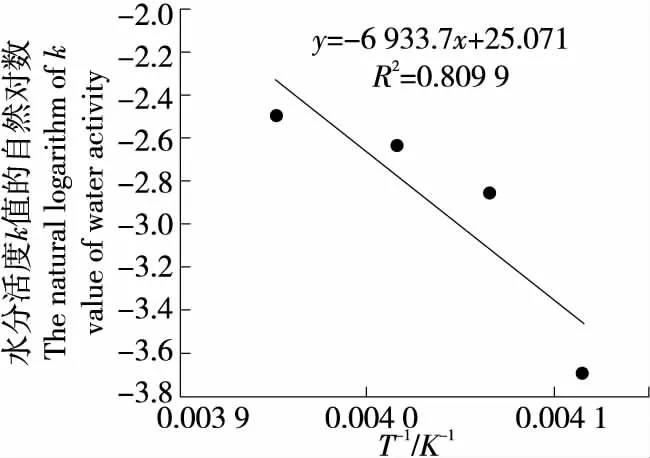

利用最小二乘法拟合酸肉加热过程中水分活度的变化值。由表3可知,酸肉在加热过程中水分活度的一级反应R2>零级反应R2,说明其在加热过程中热动力学变化属于一级反应动力学,可根据式(3)计算D值。结合式(4) 进行线性回归拟合分析,动力学参数Z值如图8所示,水分活度的Z值为55.118 ℃,相关系数为0.796 2。结合式(5)对lnK-T-1进行线性回归,得动力学模型Ea图形如图9,酸肉加热过程中L*变化的Ea值为3.643 kJ/mol,相关系数为0.868 3。

图7 发酵酸肉煮制过程水分活度的变化

表3 不同加热温度发酵酸肉水分活度的变化反应动力学参数

2.4 水分含量的变化

由图10可知,同一温度下,随加热时间的延长,水分含量逐渐增加,与水分活度值变化一致,与剪切力的结果相反。Serra等[34]研究发现干腌火腿在腌制、风干等加工过程中水分和水分活度的降低,硬度增大,硬度与剪切力正相关;贾艳华等[35]研究含水率对软烤扇贝质构的影响,发现硬度随含水率的下降而增大,硬度与水分含量呈负相关、与剪切力呈正相关。二者结论均与试验结果一致。

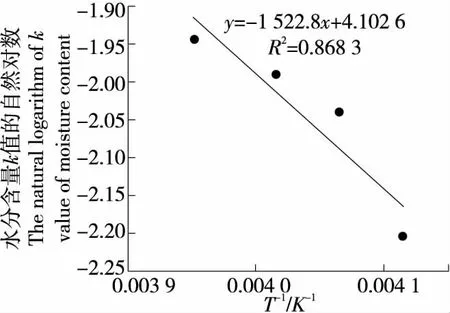

利用最小二乘法对酸肉加热过程中水分含量的变化值进行拟合。由表4可知,酸肉在加热过程中水分含量的一级反应R2>零级反应R2,说明加热过程热动力学变化属于一级反应动力学,根据式(3)计算D值。结合式(4) 进行线性回归拟合分析,得到动力学参数Z值如图11所示,水分含量的Z值为-2.366 ℃,相关系数为0.860 4。结合式(5)对lnK-T-1进行线性回归,得动力学模型Ea图形如图12,酸肉加热过程中L*变化的Ea值为4.034 kJ/mol,相关系数为0.868 3。

图8 发酵酸肉煮制过程水分活度Z值

图9 发酵酸肉煮制过程水分活度Arrhenius图

图10 发酵酸肉煮制过程水分含量的变化

表4 不同加热温度发酵酸肉水分含量的变化反应动力学参数

图11 发酵酸肉煮制过程水分含量Z值

图12 发酵酸肉煮制过程水分含量Arrhenius图

3 结论

发酵酸肉成熟品质因子(色泽、剪切力)及表征过热品质因子(水分活度、水分含量)在加热过程中热力学变化均遵循一级反应动力学。亮度值的Z值为63.751 ℃,Ea值为4.016 kJ/mol;红度值的Z值为35.500 ℃,Ea值为4.029 kJ/mol,黄度值的Z值为32.459 ℃,Ea值为4.031 kJ/mol;剪切力的Z值为102.070 ℃,Ea为4.047 kJ/mol;水分活度的Z值为55.118 ℃,Ea值为3.643 kJ/mol;水分含量的Z值为-2.366 ℃,Ea值为4.034 kJ/mol。成熟品质因子(红度值、黄度值)的Z值小于过热品质因子中水分活度Z值,而成熟品质因子亮度值、剪切力的Z值大于过热品质因子水分活度、水分含量的Z值,说明发酵酸肉加热过程中其成熟及过热因子均存在优化空间,可以通过优化加工工艺条件改善品质指标。

试验对发酵酸肉加热过程中色泽及剪切力、水分的变化进行测定,后期预从蛋白质对肌肉内部微观结构变化进行研究,深入探索肌原纤维蛋白和结缔组织蛋白在加热条件下的变化机制及其对肉质变化的具体影响过程。