综放工作面过陷落柱影响区煤壁片帮防治技术

2021-05-10张江利陶广美

张江利,陶广美,马 赛,赵 斌

(晋能控股山西科学技术研究院有限公司,山西 晋城 048000)

岩溶陷落柱是我国华北煤田的常见地质构造[1-3]。对于工作面内部的小型陷落柱,通常采用直接推过的方法,对工作面顶板安全产生显著影响。采煤工作面通过陷落柱影响区期间,其围岩应力分布和覆岩运动规律均会呈现出新的特征[4-5]。广大科研和工程技术人员在陷落柱力学机理[6-7]、周边应力分布[8-10]、覆岩破坏规律[11-13]和突水机理及防治[14-18]等方面进行了广泛且深入的研究,形成了一系列的研究成果。但目前研究主要集中于陷落柱区的突水防治,对于陷落柱引起的工作面煤壁片帮防治的研究则较少。笔者以赵庄二号井为工程背景,在分析应力分布和覆岩结构特征的基础上,研究分阶段差异化的工作面煤壁片帮防治技术,以实现工作面安全高效开采。

1 工程概况

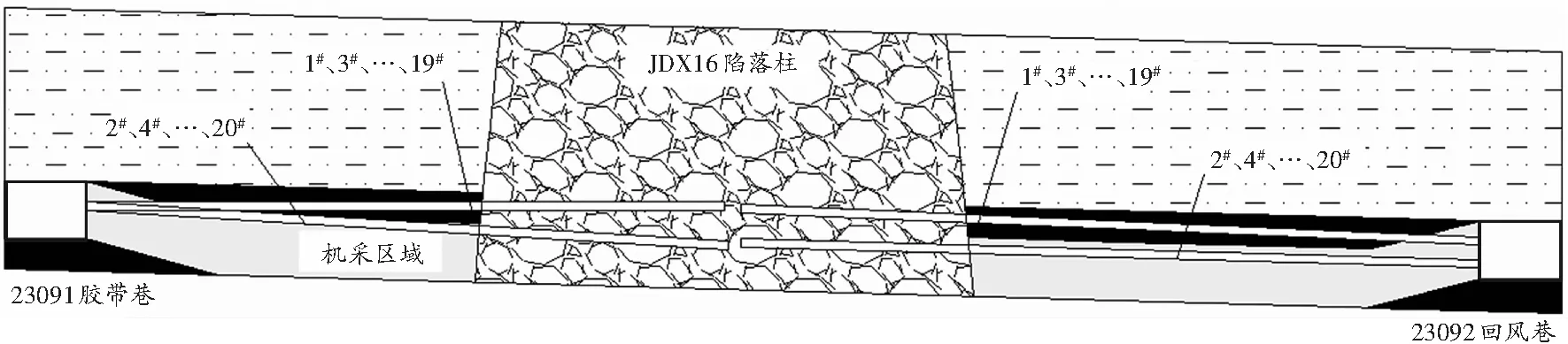

赵庄二号井2309工作面走向长1 465.6 m,倾向长155.7 m,开采3号煤层,煤层平均厚4.2 m,倾角0°~6°,埋深为478~529 m。煤层直接顶由粉砂质泥岩和细砂岩组成,厚度分别为10.78、2.89 m;基本顶为中粒砂岩,厚度8.92 m;直接底由泥质粉砂岩、泥岩和粉砂质泥岩组成,总厚度6.75 m;基本底为石灰岩,厚度6.0 m。工作面采用综放开采,机采高度2.8 m,放煤厚度为1.4 m,采放比为1.0∶0.5。根据以往工作面矿压观测数据可知,工作面超前支承压力峰值位置距工作面煤壁约7 m,显著影响范围约17 m,超前支承压力影响范围约35 m。根据赵庄二号机井西盘区地应力测试结果可知,西盘区最大水平主应力为13.02~14.78 MPa,平均值为13.63 MPa。根据工作面物探结果,工作面内存在多个地质构造,其中JDX16陷落柱对工作面开采影响较大。井下钻探确定,陷落柱内不含水,其长轴 59 m,短轴49 m;在工作面回采到600 m处揭露,基本位于工作面中部,距23091胶带巷内帮46 m,距23092回风巷内帮60 m。2309工作面布置及陷落柱位置情况如图1 所示。

2 工作面过陷落柱应力分布及顶板结构特征

2.1 应力演化规律

陷落柱在形成过程中围岩应力重新分布,根据极限平衡理论,取陷落柱半径为30 m,原岩水平应力13.63 MPa,内摩擦角29°,黏聚力2.1 MPa,陷落柱对筒壁的水平支撑力0.6 MPa。采用文献[9-10]中公式计算得到,JDX16陷落柱周边15 m为塑性区范围,塑性区外约35 m为弹性区。回采工作面在推采过陷落柱时,工作面超前支承压力与陷落柱周边应力形成耦合叠加,结合工作面矿压数据分析可知:

1)在工作面距离陷落柱约85 m时,工作面超前支承压力区和陷落柱周边应力增高区开始叠加。根据矿压理论,在工作面与陷落柱距离达到两者应力增高区的一半时,最大叠加应力大于两者应力峰值,故在工作面距陷落柱85~42 m区域为应力叠加增高区,但应力集中程度较低。

2)在工作面距离陷落柱22 m时,两者峰值应力叠加达到最大值,塑性区完全连通,故在工作面距陷落柱 42~22 m区域,应力集中程度明显增高,煤柱内存在一个弹性核。

3)在工作面距离陷落柱22 m以里时,工作面前方煤柱的完整性被完全破坏,其对顶板的支承能力大幅降低;工作面进入陷落柱后,由于内部岩体破碎,无明显应力集中现象。

4)在工作面出陷落柱后,两者的应力增高区再次叠加;推出陷落柱约8 m时,两者峰值叠加应力集中程度最高;之后随工作面继续推进,两者的应力集中程度逐渐降低,特别是工作面推过陷落柱周围应力增高区的一半距离(25 m)后,两者应力集中程度开始明显降低,工作面前方应力分布情况逐步向正常状态恢复;推过陷落柱50 m后,其前方应力恢复到正常状态。

2.2 顶板结构特征

工作面正常回采期间顶板岩层为砌体梁结构,岩块之间相互铰接,各岩块不仅在垂直方向上受到上覆岩层的压力和下部采空区矸石及支架支撑力,而且在水平方向上受到岩块之间的水平推力。根据工作面过陷落柱全过程的应力演化规律,重点对工作面距陷落柱42 m到过陷落柱50 m的顶板结构进行分析。

1)在工作面距离陷落柱42~22 m时,工作面前方应力集中程度明显增高,但该阶段工作面前方煤柱内存在弹性核,可对上部岩层起到支承作用,如图2(a)所示。

(b)刚出陷落柱

2)在工作面距离陷落柱22 m以里时,工作面前方应力集中程度达到最大值,塑性区完全连通,工作面前方煤柱松散破碎,对上方A岩块的支承能力明显降低,极易出现煤壁片帮;且此时陷落柱对A岩块的水平推力降低,则B岩块受到的水平方向的约束力降低,A和B岩块之间的摩擦力减小,B岩块易出现滑落失稳。工作面进入陷落柱后,由于柱体内部岩体破碎,顶板不能呈现完整岩梁运动特征,为自然平衡拱结构[13]。

3)工作面出陷落柱后向前推进,由于陷落柱对顶板约束较小可忽略,顶板呈现悬臂梁结构[13],如图2(b)所示。随着工作面向前推进,工作面上方顶板弯矩增大,达到极限值时顶板断裂,A岩块变为 B岩块,其在水平方向受到的水平推力和垂直方向受到的摩擦力均较小,会出现大范围回转变形,支架受力增大。此时,由于工作面前方煤体处于应力叠加增高区,煤岩体破碎,极易引起煤壁片帮,进而加大顶板空顶面积,易引起冒顶。此后随着工作面向前推进,出现周期来压,原先的B岩块成为C岩块,A岩块成为B岩块并出现回转变形,此时C岩块对 B岩块有较大的水平作用力和摩擦力,支架受力相对较小;之后,随着工作面继续推进,顶板恢复正常砌体梁结构。

3 片帮防治技术

3.1 分阶段细化工作面管理

1)柱前应力初步叠加阶段

在工作面距陷落柱42~22 m时,工作面前方煤体应力急剧升高,煤柱内部的弹性核逐步减小。应采取以下技术措施:①稳定工作面割煤速度,时刻注意工作面顶板情况,逐步减少工作面放煤量;②采用追机移架的方式减少空顶时间,同时加强对工作面液压支架初撑力的管理,保证支架初撑力满足规程措施要求;③移架后及时打开护帮板,保证支架对煤壁的水平推力。

2)柱周应力复杂变化阶段

在工作面推进距陷落柱22 m至出陷落柱25 m时,工作面前方应力集中程度由高变低再变高,顶板结构由砌体梁到自然平衡拱再到悬臂梁,应力环境及顶板结构均十分复杂。应采取以下技术措施:①提前在工作面两侧巷道施工超长钻孔,对该区域煤体进行注浆加固,充填煤体内裂隙,通过控制煤壁平整直立,实现对顶板的控制;②稳定工作面割煤速度,不放顶煤,并加强对工作面支架的管理,同上个阶段;③制订煤壁片帮冒顶应急技术措施,当出现超过3个架的片帮现象时,必须采用化学材料对片帮区域进行注浆加固;④工作面进入陷落柱后,需加大对陷落柱在工作面方向两侧边缘塑性区的控制。

3)柱后应力逐步恢复阶段

在工作面推过陷落柱25 m以后,应力叠加程度逐渐降低,到推过陷落柱50 m后,应力完全恢复正常。该阶段属于似正常阶段,工作面前方煤体相对完整,承载能力较好,其煤壁片帮防治技术与柱前应力初步叠加阶段一致。

3.2 重点阶段超前注浆加固

采用“浅部裂隙封堵、深部煤岩加固”的深浅孔相结合的注浆加固措施,提前施工超前注浆加固钻孔,进行全覆盖注浆。

3.2.1 钻孔布置

自距陷落柱22 m至推过陷落柱25 m区域存在塑性区域,根据以往深孔注浆经验,其扩散半径在 5~10 m内,加之浅部裂隙封堵后,有利于深孔浆液扩散。综合确定深孔布置范围为超前陷落柱15 m至过陷落柱20 m。

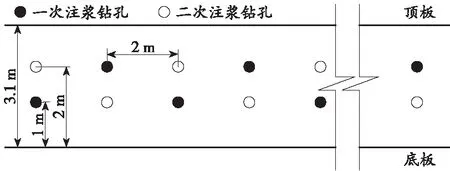

首先施工浅部裂隙封堵钻孔,采用上下两排,矩形布置,上排钻孔距底板2 m,仰角10°;下排钻孔距底板1 m,水平垂直巷帮打设;钻孔直径42 mm,孔深8 m,排内钻孔间距2 m。浅孔分两次施工,先上下排交错间隔进行一次打钻和注浆,再在对应排位置进行二次打钻和注浆施工。浅部封堵钻孔布置如图3 所示。

图3 浅部封堵钻孔布置图

其次施工深部钻孔,根据工作面煤层赋存和巷道设备情况,确定胶带巷布置单排钻孔,开孔高度距底板1.5 m,钻孔间距为5 m,孔径为75 mm,孔深 80 m;对钻孔编号,单号孔以0°水平施工,主要加固支架上部煤岩体,双号孔以-1°~-2°施工,主要加固机采范围煤岩体。回风巷布置上下两排钻孔,“三花”布置,上排钻孔距底板2 m,仰角2.5°,下排钻孔距底板1 m,仰角1.5°;孔径为75 mm,孔深80 m;排内钻孔间距10 m。施工时根据前一个钻孔施工情况及时调整钻孔角度,保证钻孔施工在预设层位。深部加固钻孔布置如图4~5所示。

(a)23091胶带巷 (b)23092回风巷

图5 深部加固钻孔布置剖面图

3.2.2 钻孔施工

现场钻孔施工过程中,参照前一钻孔施工情况及时进行新钻孔施工角度调节,钻孔揭露情况与设计基本一致。沿工作面推进方向,位于陷落柱范围内的钻孔其前部均进入陷落柱内部;23091胶带巷钻孔在施工至46~50 m时,23092回风巷钻孔在施工至60~65 m时,均出现岩体破碎情况,同时返水出现泥浆,钻孔施工难度增大,个别钻孔出现卡钻现象。位于陷落柱两侧边缘的注浆钻孔,施工进入工作面深部时出现煤岩体破碎、打钻失水量增加、局部位置卡钻现象,但均不影响成孔。

3.2.3 注浆材料及封孔堵漏

封孔和浅孔注浆均采用联邦加固双液材料,A、B两种材料的水灰比为(0.8~1)∶1,两种浆液按照体积比1∶1配制。深孔采用联邦加固单液材料,水灰比为0.6∶1。浅孔封孔长度为2 m,深孔封孔长度为16 m。浅孔注浆过程中出现漏浆时,采用间歇注浆和降低水灰比的方式进行堵漏;深孔注浆出现漏浆时,采用单双液交替注浆和间歇注浆的方式进行堵漏。

3.2.4 注浆时机

通过分析2309工作面矿压数据,在距工作面25~40 m 区域,因受超前支承压力作用,煤岩体裂隙张开、贯通,有利于浆液渗透。此时对煤岩体进行加固后,浆液可提高裂隙弱面的力学性能,使煤岩体维持在较高承压状态,有利于破碎煤岩的稳定。因此确定距工作面25~40 m为合理注浆区域。

3.2.5 注浆压力及注浆量

注浆压力是保证注浆效果的关键,综合确定浅孔注浆压力为4~8 MPa,深孔最大注浆压力控制在12~15 MPa。在深孔加固钻孔注浆过程中,统计分析钻孔注浆量。沿工作面推进方向,位于陷落柱内部钻孔,由于陷落柱内部破碎岩体由泥岩胶结,可注性相对较差,注浆量相对略小;而位于陷落柱两侧边缘的注浆钻孔其注浆量整体较大,钻孔平均注浆量较陷落柱内部钻孔高约30%。

4 试验效果分析

赵庄二号井2309工作面采用整体推过的方式通过JDX16陷落柱,对工作面过陷落柱期间煤壁片帮情况、工作面推进速度(见表1)、支架压力等进行观测分析。

表1 工作面通过陷落柱时不同区域推进速度统计

1)在正常回采期间,工作面的推进速度为 3.01 m/d,工作面煤壁平整,液压支架末阻力在 2 500 kN 左右。

2)陷落柱比预计时间提前28 m揭露,由于该区域未进行超前注浆加固,仅采取了工作面管理的技术措施,工作面出现多处大范围的片帮和漏顶现象,最多连续6个架以上出现片帮,深度达到1.5 m,冒顶高度在2 m以上;该区域工作面推进速度为 0.97 m/d,为正常区域的32.0%;液压支架末阻力在 3 000 kN 左右。

3)进入注浆加固区后,工作面煤壁片帮现象逐步好转,进入加固区15 m后,工作面煤壁整体直立平整,最多连续2个架出现片帮,深度不超400 mm,没有出现漏顶现象;工作面推进速度为2.46 m/d,为正常区域的81.7%;液压支架末阻力在2 500 kN左右。

通过对以上分析可知,在综放工作面推过陷落柱全过程,分阶段采取不同的技术措施后,工作面煤壁片帮情况得到明显改善,特别是在工作面出陷落柱影响区时,工作面煤壁平整;工作面推进速度得到提高,实现了工作面安全高效生产。

5 结语

1)通过理论分析陷落柱周围应力分布范围,结合赵庄二号井2309工作面矿压数据,分析了工作面过JDX16全过程应力演化特征,明确了工作面距陷落柱不同位置的应力变化情况,并对主要阶段的工作面顶板运动特征进行了分析。

2)提出了分阶段细化工作面管理和重点区域超前预注浆加固的综合煤壁片帮防治技术。通过稳定工作面割煤速度,控制放煤区域,加强对支架移架时机、初撑力和护帮板管理,细化过陷落柱全过程的工作面管理,并采用“浅部裂隙封堵、深部煤岩加固”方案,对陷落柱前15 m到出陷落柱20 m区域进行了重点加固。

3)通过采取综合技术措施,2309工作面过JDX16陷落柱时,煤壁平整直立,未出现大范围片帮和冒顶,最大片帮范围为连续2个架,深度不超 400 mm;同时工作面推进速度平均为2.46 m/d,为正常区域的81.7%。