松散破碎围岩双循环注浆加固试验研究

2021-05-10梁晓敏郝兵元

梁晓敏,郝兵元

(太原理工大学 矿业工程学院,山西 太原 030024)

松散破碎围岩是煤炭地下开采过程中常遇见的较差地质环境,一般由风化碎屑及软泥充填形成,其裂隙发育程度较高且有可能形成附近含水层的导水通道,并且松散破碎围岩自身的承载能力较差,给煤矿安全生产带来极大威胁。通过密集支护+架棚的支护方式可在一定程度上对松散破碎围岩进行控制,但是这种控制方式属于被动控制,不仅支护成本高,且地应力的持续作用会使围岩破坏范围进一步扩大[1],采用该种支护方式一段时间后巷道围岩仍会产生变形,甚至会出现钢棚被压弯、冒顶的情况[2-3];注浆加固的方式可对松散破碎围岩实现主动控制,浆液将裂隙充填、胶结为整体,能改善松散破碎围岩中结构面的刚度与强度,大幅提高松散破碎围岩的承载能力,避免地应力作用下破碎围岩的进一步破坏变形。众多学者及技术人员对注浆加固方面的研究已经取得了大量的研究成果[4-5]。康红普等[6]将煤矿巷道注浆加固方法进行分类,并对不同注浆加固理论和作用进行阐述,分析了水泥基、水泥与化学复合材料及化学材料的适用条件、优缺点;葛家良等[7]研究认为注浆加固效果主要受围岩的结构特性影响;刘泉声等[8]认为一次注浆时大部分浆液会经裂隙回流至散体层,并且裂隙前端固化的浆液会阻止浆液进一步向围岩深部扩散,研究表明三步注浆工艺能保证围岩注浆加固的效果;谢文兵等[9]研究发现浆液在破碎围岩中扩散时有充填、挤压和劈裂等多重作用;冯志强[10]研究表明化学材料注浆加固机理主要为充填压密、形成网络骨架、转变破坏机制和黏结补强。众多学者对巷道注浆加固机理及其扩散机理进行了大量研究,但各矿井地质条件差别较大,针对松散破碎围岩巷道注浆技术仍需进一步研究。

笔者以沁水煤田西部伊田煤业带式输送机大巷为研究对象,综合运用现场调研、理论分析、数值模拟的方法对松散破碎巷道的变形机理进行研究,结合现场条件提出注浆加固方案并进行优化,以期为巷道松散破碎围岩注浆加固工程提供参考。

1 工程概况

1.1 巷道概况

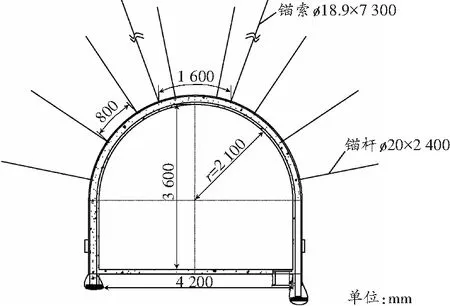

伊田煤业带式输送机大巷为永久巷道,埋深285 m,巷道沿东西方向布置,用于二水平煤炭开采运输及行人。巷道直接顶为厚8.82 m的石灰岩,基本顶为厚9.46 m的K2石灰岩,底板为灰色泥岩及砂质泥岩。巷道断面为直墙半圆拱形,净宽×净高=4.2 m×3.7 m。巷道采用锚网+锚索+29U型钢棚联合支护的方法进行支护,采用ø20 mm×2 400 mm锚杆时,其间排距为800 mm×800 mm,采用ø18.9 mm×7 300 mm锚索时,其间排距为1 600 mm×2 400 mm,29U型钢棚棚距为800 mm。带式输送机大巷支护图如图1所示。

(a)剖面图

(b)平面图

1.2 巷道变形情况

在带式输送机大巷测点运9向东48 m范围内的巷道产生了较大的变形,部分变形后的巷道净宽×净高=3.0 m×2.1 m,较正常巷道断面积缩幅达59%,造成行人不便并影响巷道的正常通风量,如图2(a)所示;在测点运10和运11之间27 m范围内,出现U型钢棚受挤压变形的情况,造成顶板中部喷浆层开裂,部分锚杆锚索失效,如图2(b)所示。

(a)巷道断面面积大幅减小

(b)U型钢棚受挤压变形

2 巷道变形原因及其分析

2.1 现场调研与实测

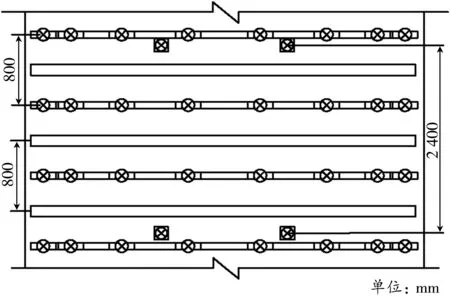

在带式输送机大巷测点运9向东24 m及测点运10和运11中点处顶板和巷帮各布置2个长度 7 m 的钻孔进行孔内窥视作业。现场施工钻孔时,0~3 m范围内有大量黄泥浆液从孔口流出,施工向上钻孔时有卡钻及突然向上窜动的情况,推测该范围内围岩中含有大量黄土,局部出现离层且围岩较为破碎。巷道变形区域围岩内部情况如图3 所示。

(a)1.3 m处 (b)2.7 m处 (c)5.0 m处

由图3可知,在巷道顶板7 m范围内均为灰岩,但3 m范围内均夹有厚度不等的黄土层,局部有较大的空洞,裂隙发育程度较高,围岩完整性较差,为陷落柱特征;3~7 m内的围岩为较完整的灰岩,窥视镜头上的水雾是施工钻孔时残留水分蒸发所致。

2.2 巷道变形原因分析

导致带式输送机大巷局部变形严重的原因如下:①大巷测点运9向东48 m的范围处于X13陷落柱内,测点运10和运11之间27 m范围处于X8陷落柱内,陷落柱内的黄土和矸石会导致围岩内部出现离层现象,破坏围岩完整性;②陷落柱的存在使该范围内围岩的承载能力降低,地应力的持续作用使围岩松动范围不断扩大形成松动圈,现场围岩钻孔窥视结果表明该范围内松动圈半径在3 m以内,该区域内岩石破碎、裂隙发育程度较高,部分区域围岩承载能力较低甚至不具备承载能力。

可以通过修正的芬纳公式[11]对松动圈半径进行理论计算:

(1)

式中:R为巷道围岩松动圈半径,m;r为巷道的碹拱半径,取值为2.1 m;C为围岩的黏聚力,取值为2.96 MPa;φ为围岩的内摩擦角,取值为47.7°;p为巷道围岩所受原岩应力,取值为8.4 MPa;ps为巷道支护反力,注浆作业时取值为 0.2 MPa。

经计算得到R为2.9 m,与现场实测结果基本相同。

由于带式输送机大巷为永久巷道,且该范围内巷道松动圈半径大于ø20 mm×2 400 mm锚杆的有效锚固长度(2.4 m),因此部分锚杆在锚固端丧失有效着力点后会失效,而主要起悬吊作用的锚索支护并不能改善围岩松散破碎的情况,围岩在地应力的持续作用下会产生较大变形,存在冒顶的潜在风险。故补打锚杆索的密集支护方式不适用于对松散破碎围岩的控制,需通过注浆加固[12]的方式,使浆液将裂隙充填、胶结为整体,改善围岩中结构面的刚度与强度,与原支护方式形成复合支护结构,提升松散破碎围岩的承载能力。

3 破碎围岩注浆加固方案设计及过程控制

3.1 注浆参数的确定[13-14]

本研究注浆所用复合材料由水、425#普通硅酸盐水泥、JCT-2混凝土外加剂及JCT-3固化剂配合而成,结合注浆现场的实际情况确定注浆材料质量比例为m水∶(m水泥+mJCT-2混凝土外加剂)∶mJCT-3固化剂=0.5∶(0.85+0.15)∶1.5。其中JCT-2混凝土外加剂可增大水泥颗粒表面湿润角并改变其电荷及电位,使水泥颗粒充分水化,形成小颗粒或无颗粒溶液;JCT-3固化剂能够促进水泥水化反应并提高浆液凝固后的强度。本次注浆材料凝固速度快、成本低,并且该质量配比下浆液具有低析水性、高渗透性等特点。

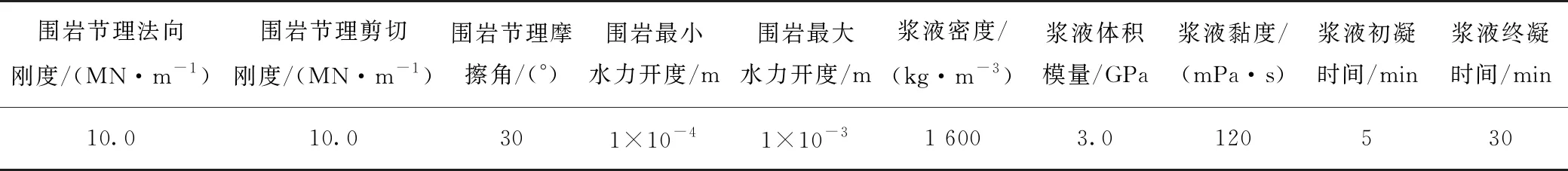

由于注浆工程的隐蔽性,且无法在注浆施工前精确预测浆液在裂隙中的扩散情况,笔者运用3DEC数值模拟软件[15-16]建立该煤矿带式输送机大巷围岩10 m×10 m×10 m的块体模型,利用软件中离散裂隙网络(DFN)模拟陷落柱影响下松散破碎石灰岩的裂隙,对不同注浆压力下浆液在裂隙中的扩散情况进行分析。浆液水灰比设置同上文,边界进行固定约束,在y轴方向上使用geom命令生成钻孔,通过nodisp及INSITU命令在所生成钻孔上施加注浆压力,将x轴所在平面设置为监测面用以监测浆液的扩散半径。所建数值模型如图4所示,浆液及围岩裂隙参数、围岩中石灰岩的力学参数如表1和表2 所示。

图4 破碎围岩注浆加固数值模型示意图

表1 围岩参数

表2 浆液及围岩裂隙参数

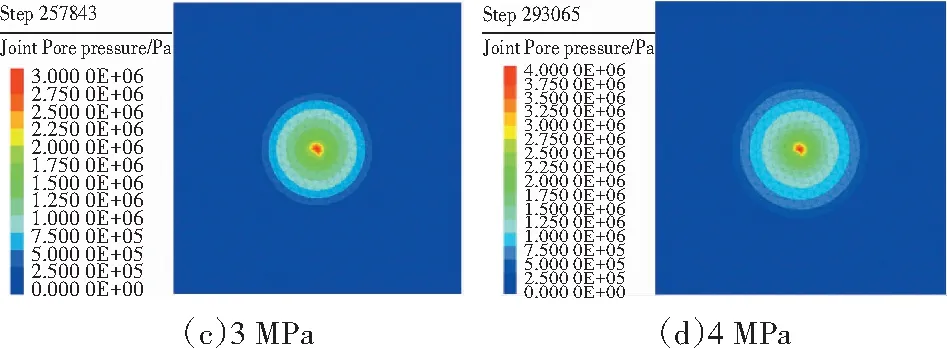

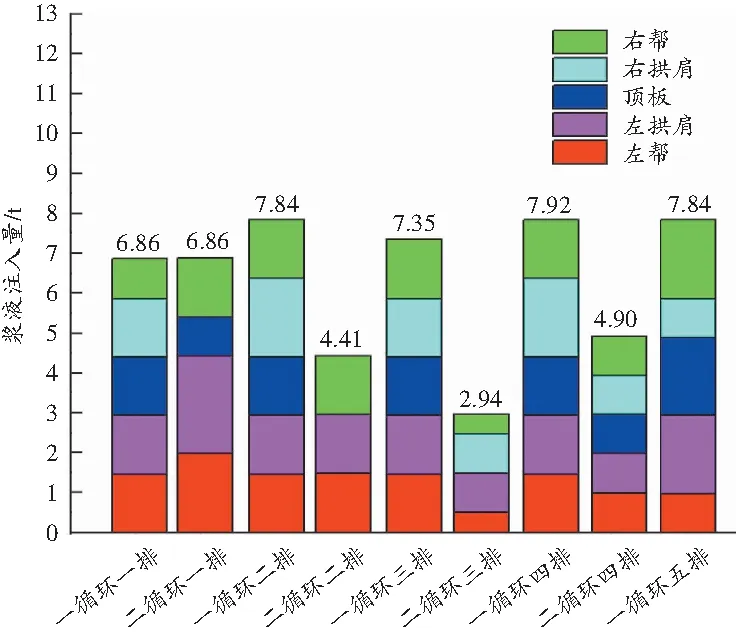

现场注浆作业时,为了便于控制注浆压力,分别选取注浆压力为1、2、3、4、5、6 MPa,模型运算至停止时的浆液扩散范围云图如图5所示。

图5 不同注浆压力下浆液扩散云图

由图5可知,模型运算至终止的步数与注浆压力呈正比关系,即浆液在裂隙中流动并扩散的时长与注浆压力的大小成正比;注浆压力的增加使浆液进一步向围岩深处扩散,在注浆压力分别为1、2、3、4、5、6 MPa时,钻孔周围0.5 m范围内的裂隙网格被浆液充分充填至饱和后的最终扩散半径分别为1.00、1.50、1.95、2.35、2.75、3.00 m,因此较高的注浆压力在保证钻孔周围注浆效果的同时又可以扩大浆液的扩散半径,使较大范围内的破碎围岩得到固结。

6种注浆压力条件下,距注浆钻孔中心不同位置时浆液在岩体中的压力分布规律如图6所示。

由图6可知,浆液压力在距注浆钻孔中心0~0.5 m内迅速衰减,浆液压力在距注浆钻孔中心 0.5 m 外衰减速度放缓;当注浆压力为6 MPa时,浆液在围岩内部能以较小的压力扩散至距注浆钻孔中心3 m处。因此6 MPa的注浆压力可以保证浆液在充分渗透钻孔周围裂隙后有足够的压力继续向围岩深部扩散。

合理的注浆深度可以使松散破碎围岩充分固结,从而增加其抵抗变形的能力[17]。经现场实测和理论计算得到该煤矿带式输送机大巷注浆加固段松动圈半径为2.9 m,而巷道注浆钻孔的长度应大于等于围岩松动圈的半径R[18],故确定注浆深度为3 m。综合考虑数值模拟分析结果,确定注浆钻孔排距为3 m。

松散破碎围岩注浆时需使浆液尽量充填裂隙,因此应在破碎围岩无法注入浆液时停止注浆作业[19]。单孔注浆量Q计算公式如下[20]:

Q=ALπRkβλ

(2)

式中:Q为单孔注浆量,t;A为注浆时浆液的损耗系数,取值为1.4;L为注浆加固区域厚度,取值为3 m;Rk为注浆时浆液在破碎围岩中的扩散半径,取值为 3 m;β为注浆加固区域裂隙率,取值为4%;λ为浆液的充填系数,取值为1。

经计算得到该巷道松散破碎围岩注浆时的单孔注浆量为1.6 t。

注浆压力为6 MPa,注浆钻孔的长度与排距为 3 m,单排布置5个注浆钻孔为合理注浆参数。

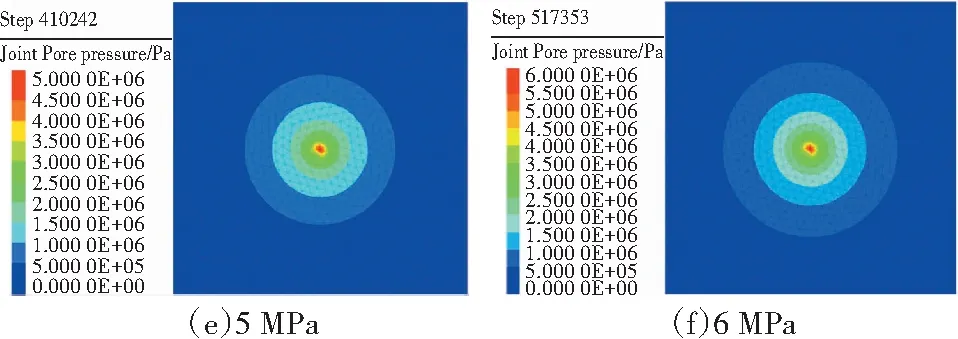

3.2 方案设计及过程控制

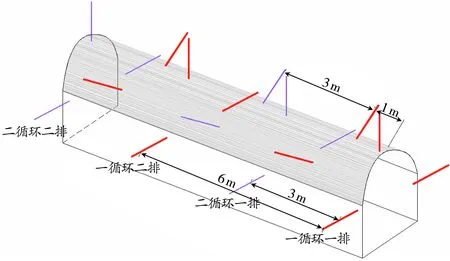

为了保证注浆效果,本次注浆钻孔布置方案一选用双循环注浆法,即第一循环注浆钻孔排距为 6 m,单排同一平面上布置5个钻孔,待第一循环注浆完毕后,在第一循环注浆钻孔中部补打第二循环注浆钻孔,进行第二循环注浆作业。方案一注浆钻孔布置如图7所示,Ⅰ段注浆作业完成后注浆量统计直方图如图8所示。

由图8可知,Ⅰ段48 m范围布置17排共 85个注浆钻孔,在现场注浆作业过程中出现了窜浆堵孔现象,Ⅰ段注浆作业完成后,共有17个注浆钻孔由于窜浆而堵孔,占注浆钻孔总数的20%,并且每排注浆钻孔的注浆量并不均匀,究其原因是单排的 5个钻孔位于同一平面上,且距离较近,打孔过程中裂隙会受扰动进一步扩展,从而连通相邻的钻孔,使注浆时浆液从邻近钻孔流出。

经过对Ⅰ段注浆作业过程中窜浆堵孔现象产生的原因进行分析后,认为应避免单排5个注浆钻孔的间距过小,并使其不在同一平面可以防止注浆过程中邻近钻孔窜浆堵孔现象的出现,对注浆钻孔的布置方式进行优化,优化后的注浆钻孔布置方案二如图9所示。注浆工艺并未改变,方案二调整单排 5个注浆钻孔为几何布置方式,调整肩部2个注浆钻孔沿巷道轴线方向向前移动1 m,即2个肩孔与帮孔顶孔所在平面间隔 1 m。注浆作业完成后Ⅱ段注浆量统计直方图如图10所示。

图9 方案二注浆孔布置示意图

图10 Ⅱ段注浆量统计直方图

由图10可知,Ⅱ段共布置45个注浆钻孔,在应用方案二进行注浆作业后,注浆过程中仅有4个钻孔出现窜浆堵孔现象,占注浆钻孔总数的8%,并且每排注浆钻孔的注浆量较为均匀,围岩加固效果较好。经过现场试验发现,单排5个注浆钻孔的几何布孔方式可有效避免受构造影响形成的松散破碎巷道围岩在注浆加固时发生邻近钻孔窜浆,以及每个注浆钻孔注浆量不均匀的现象。

3.3 注浆效果

由于注浆加固段巷道表面喷浆层变形严重,产生安全隐患,矿方在注浆作业完成后对巷道进行扩帮,巷道左右两帮各扩帮1 m,扩帮段即为注浆加固段,扩帮后围岩内部浆液分布效果如图11所示。

图11 注浆后围岩内部浆液分布效果图

由图11可知,围岩内部注浆钻孔周围浆液扩散半径达2.5 m,与数值模拟结果接近,并且浆液从注浆钻孔向外扩散形成明显浆脉,浆脉在围岩内部相互连接形成了良好的骨架结构,可大幅提升围岩的承载能力。

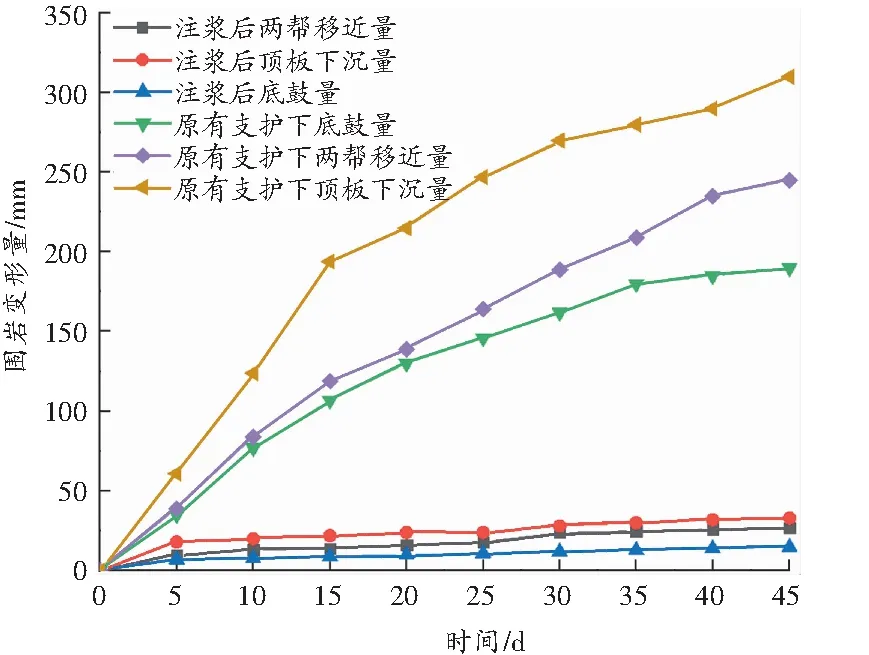

注浆加固段注浆前后的围岩变形量如图12 所示。

图12 注浆前后围岩变形量曲线图

由图12可知,注浆加固后1个月内注浆加固段围岩的变形量较小,顶底板累计移近量和两帮累计移近量控制在65、48 mm,松散破碎围岩得到了有效的控制,避免了巷道的进一步破坏。

4 结论

1)分析了巷道产生变形的原因,即陷落柱的存在降低了围岩的承载能力,并会在地应力的持续作用下形成松动圈。通过现场围岩钻孔窥视和理论计算确定巷道围岩松动圈半径为2.9 m。

2)在松散破碎围岩松动圈半径大于锚杆的锚固长度时,注浆加固的方式可有效解决松散破碎围岩持续变形的问题。

3)注浆加固松散破碎围岩时单排5孔几何布置的布孔方式,可以有效降低原先单排5孔平面布置时窜浆堵孔现象发生的概率,并且每排注浆钻孔注浆量均匀。

4)注浆加固试验巷道进行扩帮后,围岩内部注浆孔周围浆液的扩散半径达到2.5 m,浆液骨架的生成可大幅提升围岩的承载能力,且注浆加固后1个月内的围岩变形量稳定在允许变形范围内,松散破碎围岩得到了有效控制。