基于机理建模的库区行车三维防浪摆研究

2021-05-10李林

李 林

(宝山钢铁股份有限公司运输部,上海 201999)

行车在重物调运过程中广泛应用,其作为库区作业的主要工具,对库区作业效率有重要的影响[1]。行车的起重装置升降,大车、小车往复运动,构成了行车吊重的三维空间运动。行车的小车与吊重之间一般采用柔性钢丝绳进行连接,柔性钢丝绳在牵引吊重和传递行车动能的同时,可以减少吊重在空间内三维运行时由于加速和制动等过程中吊重对设备的冲击。但是,在行车大车、小车的启动与制动过程中,重物与钢丝绳会绕吊点产生摆动,这种摆动会增加机械设备的劳损,而且大幅度的非受控摆动也可能造成吊重碰撞库区设备等安全隐患。消摆过程会消耗大量时间,降低行车的作业效率,进而影响库区运行效率[2-3]。

为了研究行车吊重的摆动控制,需要首先对行车的动力学特征进行准确描述。国内外学者结合不同的起重机结构特点,建立了针对不同行车的吊重摆动的力学模型,并基于这些模型的特点提出了相对应的吊重摆动控制方案[4-6]。这些方法主要以绳长不变为基础条件,通过力学模型,描述行车在大车、小车运行方向上的运动学规律,并在此基础上进行控制器设计,解决行车在启动和制动情况下的吊重摆动问题。实际运行过程中,由于库区布局和工艺状况不同,行车运行过程中有条件允许三轴联动。此时大车小车两轴联动,起升单独动作的工作模式会浪费较多的时间,对行车运行的整体效率产生较大影响,降低行车调运的效率。因此设计三轴联动的行车防浪摆控制器,对利用库区的安全运行空间、提高行车运行效率有重要的意义。

1 行车三维动力学模型

1.1 系统动力学建模阐述

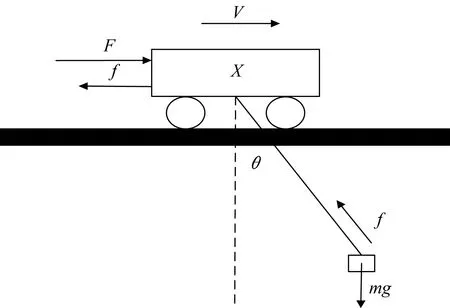

行车运动模型由X、Y、Z方向上的运动构建而成,如图1所示,X方向是行车大车的运行方向,Y方向为行车小车的运行方向,Z方向为起升方向。在运动学中,吊重在水平面上的运动过程相对独立,但是X轴与Z轴联动过程中,两轴运动过程会相互干扰,Y轴与Z轴运动同理。因此为了方便分析,取X轴与Z轴方向建立运动模型进行分析,并依据此模型进行控制器设计。

图1 行车吊重系统示意图

1.2 系统建模抽象条件

在运行过程中,吊重在空间内主要进行3个方向的运动,由于实际系统通常是高阶非线性系统,为了简化系统分析,针对行车防浪摆系统运行特点,进行如下假设[7]:

(1)行车运行过程中钢丝绳为刚性绳,不存在伸长和收缩。

(2)忽略空气阻力和风力。

(3)不考虑钢丝绳的阻尼。

(4)忽略吊重形状和质量分布,将吊重抽象为质点。

(5)行车在大车方向和小车方向的运动相互独立,互不影响。

在此基础上,以行车X轴方向运动为例,分析行车运动模型,如图2所示。

综合扩展速度、扩展强度看,大理市城市空间扩展呈现出明显的阶段性特征:1999年~2012年城市规模较小,扩展速度缓慢;2012年~2013年城市规模较大,扩展速度最快;2013年~2014年城市规模较大,扩展速度放缓。

图2 行车运动模型

1.3 动力学模型状态方程分析

系统运行符合拉格朗日方程,见式(1)、(2):

L=T-U

(1)

(2)

式中:qj为系统的广义坐标;Qj为系统广义力;T、U分别为系统的动能和势能;L为总能量。

系统的动能见式(3):

(3)

式中:M为小车质量;m为吊重质量;VM为小车速度;Vm为吊重速度。

系统的势能见式(4):

U=-mglcosθ

(4)

基于摆角方向受力为零,将式(3)、(4)代入式(1)和(2)可得到式(5):

(5)

由式(5)得到系统状态方程式(6):

(6)

2 行车防浪摆控制器的设计应用

2.1 控制器设计

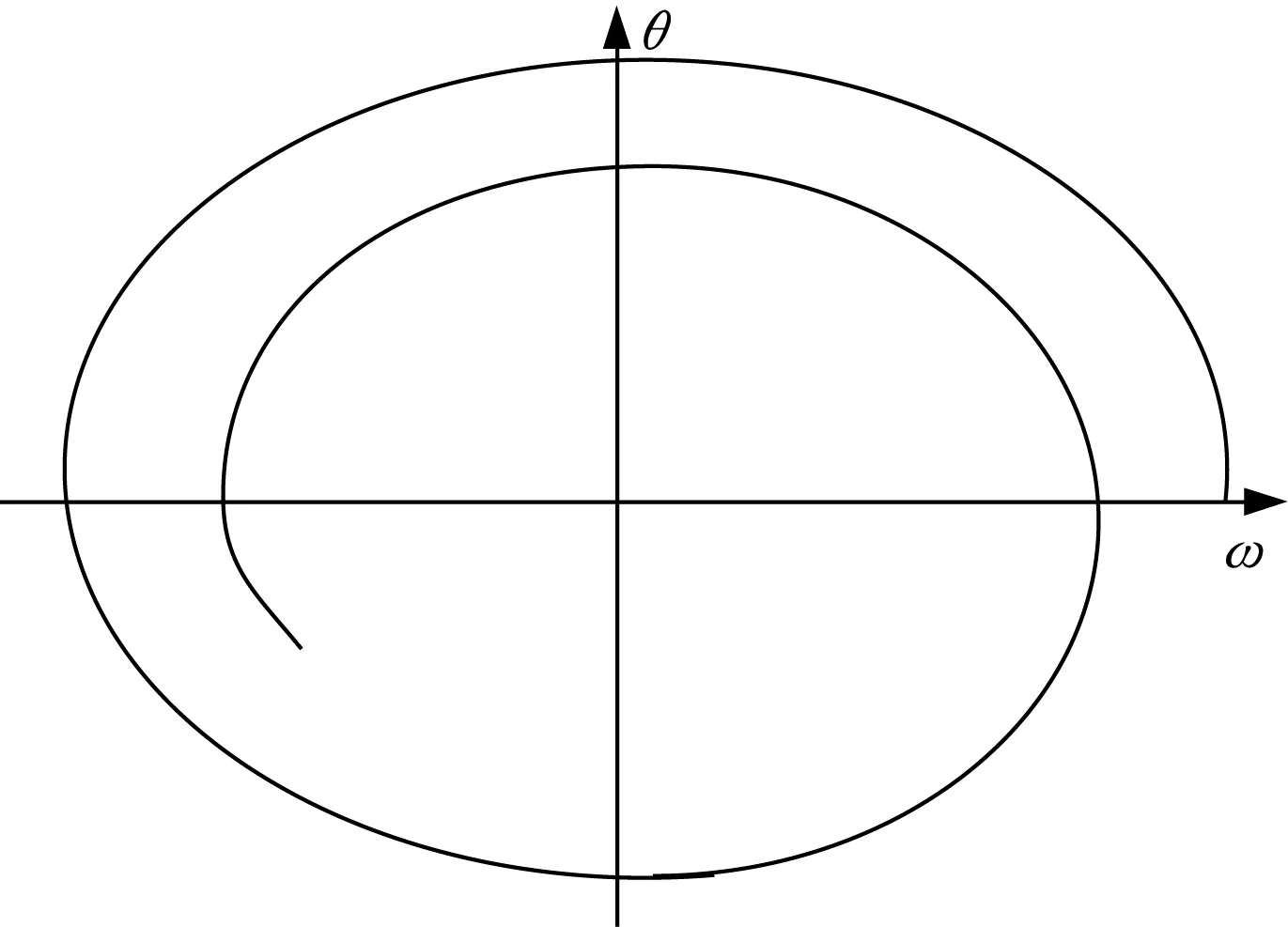

图3 微分方程数值解示意

从图3中可以看出,随着绳长的变化,当小车匀速运行时,运行轨线呈螺旋线变化,图像与Y轴的交点位置角速度为0,此时系统达到平衡状态。运行过程中图解法无法直接应用于实际控制过程的求解,因此采用数值求解方法计算三维防浪摆运行过程中的系统极点,并在此基础上进行防浪摆控制器搭建。

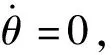

图4 小车速度控制曲线

该小车速度波形曲线为三段型速度控制曲线,加速和减速的时间为摆动周期的整数倍,这样使得负载摆动正好回归零点位置时,小车匀速运动,从而负载不再摆动,达到消除负载摆动的目的。

2.2 工业应用

宝钢全天候码头船库需考虑进行高跨度调运,且考虑现场安全作业需求,行车运行路径存在特殊需求。在行车经过船舷到达船舱时,行车大车方向需保持静止状态,且行车在经过船舷时行车需在8 m以上的高度运行。

随着物流效率提升,码头对装船效率有了新的要求,原有的大小车两轴联动、起升单动的控制模式无法满足现阶段装卸船效率需求,三轴联动的防浪摆通过起升与大小车联动,在三维空间内对行车轨迹进行规划控制。在满足现场生产工艺与安全要求的同时,通过三轴联动,节约运行时间。

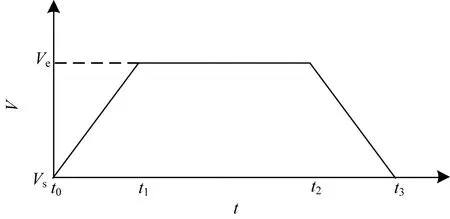

宝钢全天候码头船库防浪摆升级改造项目中,行车设计运行速度大车为0.5 m/s,小车为1 m/s,起升速度为0.5 m/s。防浪摆控制为贝加莱APC910工控机,行车自动PLC控制器为西门子S7-1500控制器,控制器之间采用DP通讯模式,西门子S7-1500为DP主站,贝加莱工控机为DP从站。将三维防浪摆控制器植入贝加莱APC910工控机中,进行实际生产运行,并记录相关数据。

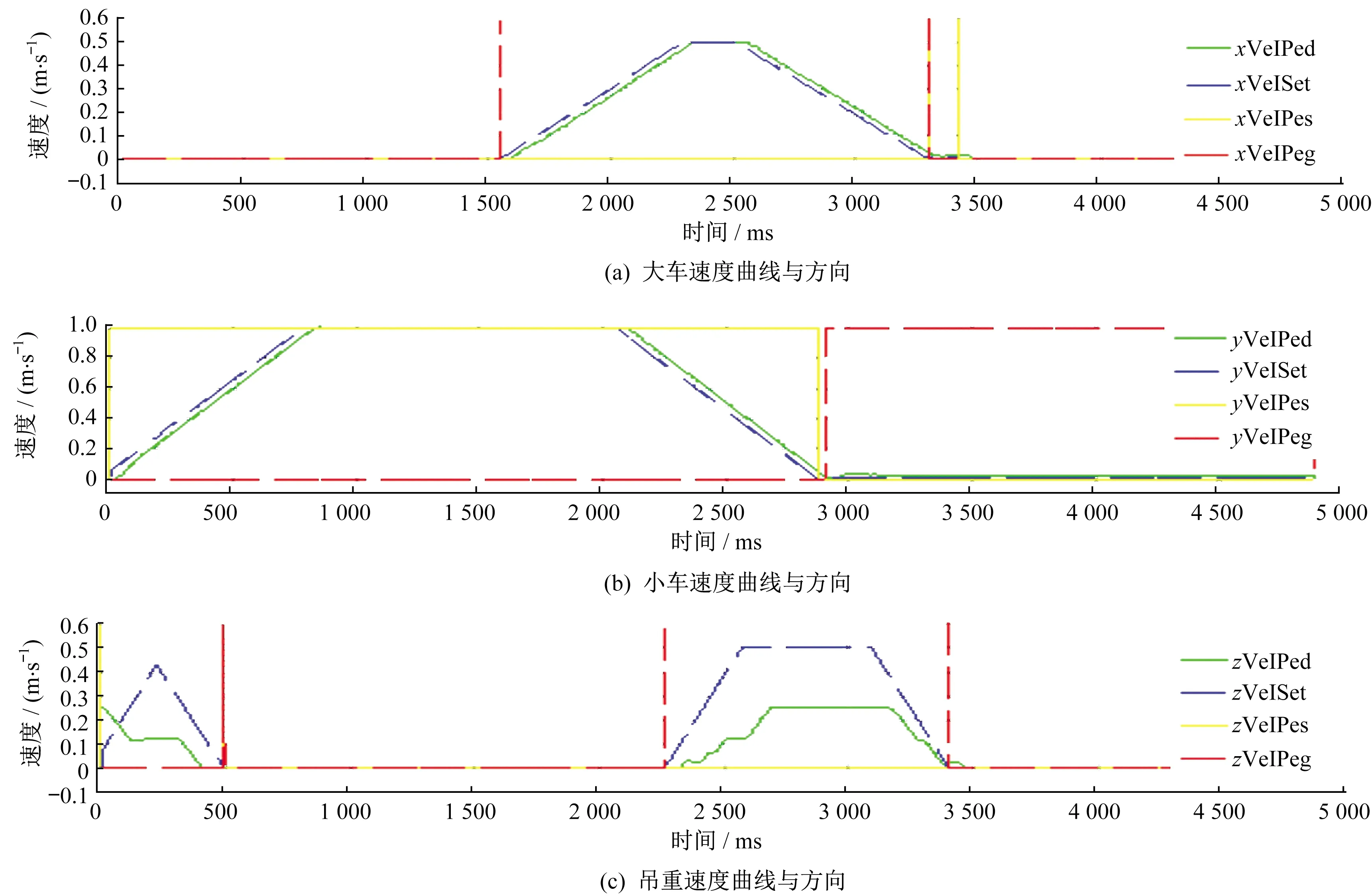

在行车由海侧到陆侧运行过程中,考虑到安全与工艺需求,吊重需沿小车方向运行至海陆交汇地,然后大小车联动运行至目标点,与此同时,Z轴需在海陆交汇处到达最高运行高度。在三维防浪摆控制下,行车实际运行速度曲线如图5所示,其中图5(a)表示行车的大车速度曲线以及速度方向,图5(b)表示小车的设定速度曲线、真实速度曲线以及速度方向,图5(c)表示吊重的设定速度曲线、真实速度曲线以及速度方向。从图5中可以看出,吊重首先提升至最高运行高度,与此同时小车开始向海陆交汇地运行,经过约20 s后大车开始运行(此时小车已过海陆交汇处且高度达到最高),然后三轴联动运行,到达目标点。在该控制器作用下,吊重实时摆动角度如图6所示。从图6中可以看出,在行车运行到位时,吊重迅速稳定,并且控制效果满足0.3°以内的摆动幅度要求。

图5 防浪摆控制器速度控制图像

图6 防浪摆控制器角度检测图像

根据以上分析可以看出,三轴速度配合实现了空间路径规划,在满足现场安全、工艺需求的情况下,最大限度地节约了运行时间。

经现场实际统计,取3天作业时间的平均值,三轴联动平均一关作业运行时间为212 s。同样情况下,非三轴联动控制方式,平均一关作业时间为239 s,改进后的防浪摆控制器提升了行车作业效率27 s,从而证明,三维控制器可以有效提升行车运行效率。

3 结语

为了提高行车运行效率,有效利用库区安全区域,通过拉格朗日方程建立三维防浪摆运行模型,然后对非线性模型进行合理简化,并依据行车三维运行模型分析行车系统运行特点,在此基础上设计了三维防浪摆的控制模型。并在实际作业环境中,对比二维防浪摆控制方法与三维防浪摆控制方法,验证三维防浪摆控制方法可以适应绳长变化的工况,使吊重迅速稳定,提升运行效率。