柴油转子发动机的全可变配气系统优化

2021-05-09邓晰文林贤衍贾德文雷基林毕玉华

邓晰文,林贤衍,贾德文※,雷基林,毕玉华

(1. 昆明理工大学云南省内燃机重点实验室,昆明 650500;2. 昆明云内动力股份有限公司云南省内燃机高原排放重点实验室,昆明 650200)

0 引 言

转子发动机(以下简称为转子机)是内燃机的一种,具有质量轻、体积小、运行平稳、噪声小、高速性能好等一系列优点[1],在农业喷洒(农业植保机等)、电动汽车增程器、发电机组等领域有广泛的应用[2-3]。转子机是以三角转子旋转运动替代活塞往复运动的内燃机[4],随着转子的旋转,摆线或侧壳体中的端口依次打开或关闭,提供了与传统四冲程发动机中的“气门正时”相同的功能,与二冲程往复式内燃机类似的独特进、排气设计使得转子机配气比传统四冲程往复式发动机更加简单。转子机缸内配气系统对其动力性、经济性和排放性有着不可忽略的影响[5-8]。

国内外关于转子机配气系统对发动机性能影响的研究主要集中在气道机构、配气边界条件和配气相位三个方面。在气道结构方面,苏昌光等[9]用试验验证了转子机复合进气充气效率模拟计算方法,得到了周边与端面气口气流随转速变化的分配关系。后续其他研究发现充气效率[10]、进气和排气口[11]、进气道结构[12]对转子机燃烧与排放有很大作用。在配气边界条件方面,不同的进气温度及压力[13]、过量空气系数[14]及进气温度随喷射时刻的变化[15]都会对燃烧和排放特性产生影响;在配气参数方面,范宝伟等[16]研究发现转子机进气相位的改变对进气效率、缸内流场以及燃烧过程都有影响。内燃机性能优化在早期采用非参数建模方法标定模型建立和拟合模型后,采用了多目标遗传算法、神经网络和遗传算法等智能算法进行寻优[17-20]。近年来,在往复式发动机配气性能优化过程中使用了参数建模,进行试验设计,分析了不同参数对往复式发动机性能影响[21-23],并运用了多目标帕雷托法进行参数寻优。多目标优化方法的研究与应用已引起越来越多关注,但多目标优化还存在诸多的挑战与难题[24]。往复式发动机配气机构的优化采用多参数优化方法及耦合规律研究,而转子机配气系统的优化主要通过试验标定或局部因素仿真分析,通用性和准确定不高,研究因素单一,不利于研究转子机配气参数之间的耦合规律,在系统性地提升转子机动力性与经济性能方面还存在不足。

该研究以一台柴油转子机为研究对象,采用分段函数构建转子机全可变配气参数化模型,来描述转子机进、排气端口开闭过程,建立转子机的一维性能仿真模型,实现其配气系统参数连续可调。采用单因素扫值与响应曲面法相结合的方法,建立转子机性能指标的回归模型,对转子机的配气端口参数进行多目标优化,以获得最佳的配气端口参数,进一步提升转子机的性能。

1 全可变配气转子机参数化数学模型

1.1 仿真模型

缸内直喷柴油转子机在农业、航空等诸多领域有广泛运用。本文研究以一台单转子单火花塞水冷缸内直喷柴油试验转子机为模型原机,其试验转速为3 200 r/min、进、排气口为标准大气压力边界,进、排气流量系数为0.6,其基本参数如表1所示[24]。该试验中的转子机及试验结果将分别用于模型的建立与验证。

在转子机中,三角转子每旋转一圈时,偏心轴旋转3圈,3个燃烧室同时参与循环,偏心轴每一转中都会经历一次燃烧过程。即平均偏心轴转一圈完成一个循环,从这个角度来看,转子机相当于二冲程内燃机,任何一缸偏心轴转角是曲轴转角的3倍。因此,把转子机等效成同排量三缸二冲程往复式发动机,从而建立转子机的仿真模型,如图1所示。仿真模型中等效曲轴转角数值上是转子机偏心轴转角的三分之一。考虑转子机缸内的径向与周向的密封,在一维工作过程仿真模型中,相邻两缸之间设置双向阀,来模拟转子机的密封性能。

在转子机中,随着转子的旋转,摆线或侧壳体中的端口依次打开或关闭,从而提供了与往复式发动机中的“气门正时”相同的功能。因此,在仿真模型中用进、排气口开启的面积曲线来替代往复式发动机的进、排气升程曲线。

1.2 全可变配气参数化模型设计

在搭建原机[24]仿真模型时,用实际的进、排气端口开启面积曲线来建立配气模型,该曲线是用实测的离散数据点拟合给出。原机仿真模型的配气端口开启面积曲线如图2所示。采用该方法定义配气模型较为精确,但其操作过程繁琐且模型可读性差,不利于研究配气参数之间的耦合规律。为实现配气模型中气阀开启面积、相位和开启持续期的连续可调,对配气端口开启面积曲线重新定义。采用参数化数组来描述配气端口的开启面积曲线,目的是实现配气参数的连续可调,便于后续研究转子机配气参数之间的耦合规律。

为了实现转子机配气参数设计,通过结合端口的两个投影曲线得到端口曲线方程,再结合转子机的运动规律,分析得到转子机配气模块的参数化曲线,确定配气端口参数化数组,实现配气端口开启面积曲线的连续可调。具体分析如下:

进气端口在端面(转子机端盖所在平面,即xoy面)投影曲线方程为

式中a为平移距,mm;e为偏心距,mm;R为创成半径,mm;α为曲轴转角,°CA;α1为端口开启角,°CA;α2为端口全部开启角,°CA;β=α/3,°CA。

进气端口在垂直端面的平面(xoz面)投影曲线方程为

式中x1为x取α1时的值,mm;x2为x取α2时的值,mm。

联合式(1)和式(2)可得端口的曲线方程为

由端口的曲线方程(3)可知,配气端口近似于矩形。借鉴转子机用转子顶角的平均速度来衡量径向密封片与气缸型面磨损的方法,认为转子顶角配气端口的速度等于转子顶角平均线速度Vam为[25]

式中ω为偏心轴旋转的角速度,rad/s;K为转子机的形状参数。

综上所述,配气端口相对于偏心轴转角的开闭面积速度可简化为一个固定的值,即原配气曲线表示端口开/闭阶段的曲线可简化成等斜率的直线。

结合转子机的结构可知,进气端口开启面积速度等于其关闭面积速度,排气端口同理,得到如图2所示的简化后配气方案。由图2可知,简化配气方案与原配气方案的端口开启面积曲线误差主要集中在开启/关闭过程的两端,但平均误差在5%之内,因此,上述对配气模型进行简化的方法是可行的。

由转子机的结构原理可知,三角转子相邻两个尖端经过缸体上的同一点的曲轴转角间隔是固定的,因此在简化模型的进、排端口中开启时刻与开始关闭时刻的间隔是120°CA。结合配气端口的曲线方程与简化后的配气开启面积的曲线,定义配气端口开启面积曲线的参数如图3所示。由图3可知该曲线由6个独立参数Tin、kin、tip、Tex、kex、tep控制,结合简化原则与端口参数化曲线得到进气、排气端口随曲轴转角的开启面积曲线方程分别如式(5)、式(6)所示。进、排气端口各3个参数是配气系统的开启面积曲线的决定性因素。通过改变单一参数值法,分析不同端口参数对实现端口开启面积曲线连续可调的影响。

式中Ain为进气端口开启面积,mm2;θio为进气端口原始提前开启角,°CA;γin进气端口提前开启角,°CA;Cin为进气端口原始开启/关闭持续期(持续期曲轴转角),°CA;βin为进气端口开启/关闭持续期转角,°CA。

式中Aex为排气端口开启面积,mm2;θeo为排气端口原始延后关闭角,°CA;γex排气端口延迟关闭角,°CA;Cex为排气端口原始开启/关闭持续期(持续期曲轴转角),°CA;βex为排气端口开启/关闭持续期,°CA。

由图3可知,改变进气口提前开启角偏移量即改变了原机进气提前角,相当于不改变原来进气端口形状,移动进气端口的位置。改变进气口持续期系数即调节原始的持续期,相当于固定开启位置,改变进气端口的长度,使得开启面积发生变化。改变进气端口开启面积速度相当于固定进气端口的位置以及进气口持续期,改变进气端口的宽度使得开启面积发生改变。以上为改变单一因素对进气端口开启面积曲线的影响以及对进气口形状的影响,改变单一因素对排气端口开启面积曲线的影响以及对排气口形状的影响同理可得。

此外,进、排气的偏移角改变进、排气端口重叠角,相当于进、排气的位置发生变化。因此,使用全可变配气参数设计方法,定义6个配气参数,设置进、排气端口开启面积与等效曲轴转角的参数化数组,可实现转子机配气端口持续期、相位、开闭面积速度的连续可调,为配气系统的优化提供基础。

1.3 仿真模型的标定

在试验中,采用电机驱动转子机,并用涡流测功机测量了功率与扭矩、使用层流原件测量了进入转子机的空气流量、用4个压电或压力传感器对转子机燃烧室内的压力进行测量、采用流量计量系统对燃油流量进行测量[24]。对比试验与仿真的容积曲线,验证转子机等效成同排量三缸二冲程往复式发动机的一维工作过程仿真方法的可行性。试验与仿真的容积曲线如图4a所示。

由图4a可知,试验与仿真的容积随等效曲轴变化曲线吻合度高,最大误差为3.4%,小于5%。因此,认为等效后的仿真几何模型参数取值准确,仿真的工作过程等同于转子机实际的工作过程,把转子机等效为同排量三缸二冲程往复式发动机的一维工作过程仿真方法是可行的,为建立转子一维工作过程仿真提供建模新思路。

为了进一步验证配气参数化设计后转子机模型准确性,在仿真模型的容积标定后,采用单因素扫值法,与试验的流量系数进行标定,对当量比进行了标定。通过试验的缸内平均压力(以下简称为缸内压力)曲线中的燃烧始点所对应的曲轴转角,来修正仿真模型的点火提前角。通过试验的缸内压力曲线来修正燃烧模型。通过对模型的缸内压力曲线、功率和燃油消耗率进行验证,得到较为精确的仿真计算模型。图4b是转子机缸内压力的试验值与模拟值的对比图。转子机仿真模型中的缸内压力曲线与试验的缸内压力曲线基本一致,误差均在4.2%以内,小于5%。运行工况下功率与燃油消耗率的模拟值分别为4.23 kW、520 g/(kW.h),与试验值(表1)大致相同,通过上述分析,认为该计算模型有较高的精确度,可用于原机配气系统的优化。

2 基于响应面法的转子机全可变配气参数化回归模型

为获得仿真结果的回归模型,用于配气参数的优化,采用试验设计[26](Design of Experiment, DOE)研究一个或多个配气系统参数(输入因子)对转子机的多个性能指标的影响,合理减少试验数量,缩短产品开发周期,节省研究开发费用[27]。此外,使用响应曲面法建立转子机全可变配气参数的回归模型,用于全可变配气参数的优化设计。

2.1 模型参数及其取值范围的确定

为了研究配气参数对柴油转子机性能的影响及提高拟合曲线的质量,选择一个参数进行扫值试验,其余5个配气端口参数保持不变,用于确定所有参数的取值范围。配气系统模型有6个主要参数,故需要进行6次单一参数试验。功率及燃油消耗率是评价发动机动力性与经济性的有效指标,选取功率及燃油消耗率为优化目标。固定原机配气端口6个参数中5个参数,即Tex=1,Tin=1,kex=45.02 mm2/°CA,kin=36.74 mm2/°CA,tep=0,探讨进气偏移角tip对功率及燃油消耗率的影响。通过对进气偏移角进行扫值,得到图5所示的结果。

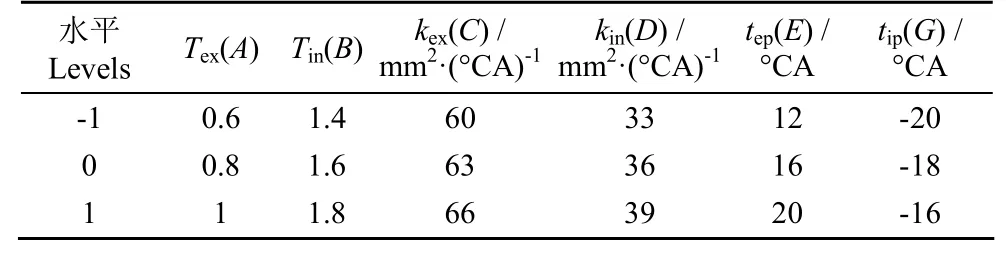

由图5可知,随着tip增加,功率先升高后降低,而燃油消耗率先降低后升高,在tip为-18°CA时,功率最大、燃油消耗率最低。因此最佳的tip为-18°CA,故选定tip的范围为-20°CA~-16°CA,其他5个因素的取值范围同理可得。根据单一因素对目标的影响,确定参数范围可以提高响应面拟合的精度。单因素试验得到参数的范围与水平数设置如表2所示。

表2 各因素水平的设置Table 2 Setting of each factor level

试验的影响因素有6个,每个因素都是3个水平,采用全因子法,总工况点共有729个。选取的柴油转子机试验工况为模型验证工况,在单因素试验的基础上,采用全析因试验设计,选取燃油消耗率和功率作为目标。

2.2 基于响应面法的参数化回归模型

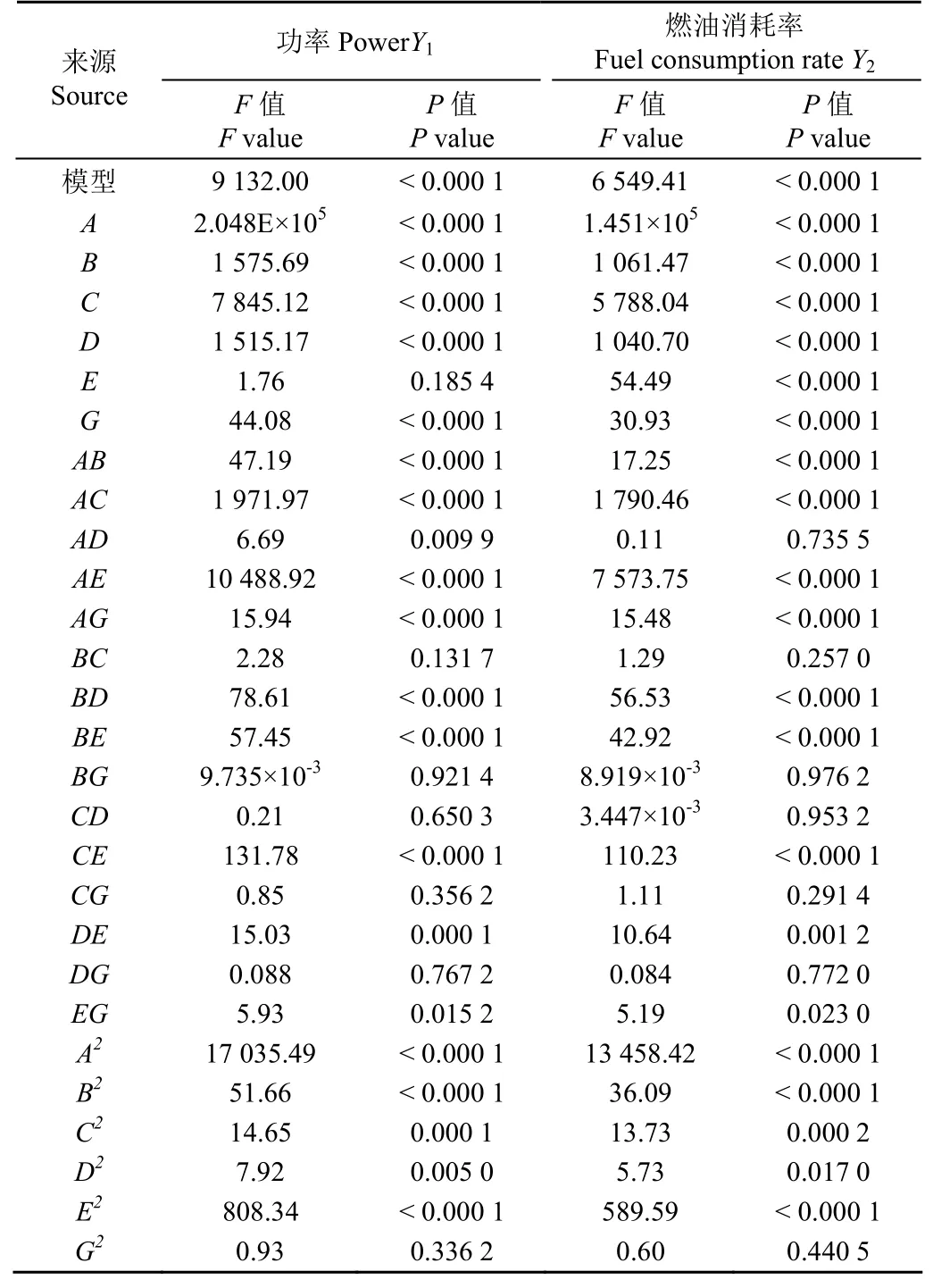

选取最小二次多项式函数拟合的方法,仿真试验结果通过正交试验软件回归分析得到功率二次回归方程和燃油消耗率二次回归方程,分别见公式(7)、公式(8),并对试验结果进行方差分析,结果见表3。

由表3可知,Y1与Y2模型显著(P<0.000 1),表明因变量与自变量之间的线性关系显著,即说明这种试验方法是可靠的,Y1与Y2的回归模型可以分别用来分析和预测这些指标的变化。

比较表3中Y1的模拟项F值大小(F值越大,对响应的影响越强)得出,各因素对功率的影响强弱依次为:A、C、B、D、G、E。从Y1中模拟项中,模拟一次项A、B、C、D、G与模拟二次项AB、AC、AD、AE、AG、BD、BE、CE、DE、EG、A2、B2、C2、D2、E2均显著(P<0.000 1)。

表3 模型方差分析Table 3 Analysis of the variation of the model

通过二次回归方程建立目标值的各因素交互作用响应面,6个设计变量,2个优化目标,可以建立30个响应面3D曲面。选取其中两个3D曲面,如图6所示。由图6a可知,以Tex、tip为变量,功率为响应值的模型中存在功率最大稳定点。由图6b可知,以tep、tip为变量,功率为响应值的模型中同样存在功率最大稳定点。

由图6a可知,排气持续期系数和排气偏移角对功率的影响强弱不一样,功率受排气期持续的性影响较强,而受排气偏移角的影响较小。由图6b可知,相对于进气偏移角,排气偏移角对功率的影响较小,且存在一个最佳的排气偏移角。由图6可知,不同因子之间对响应影响的不同,排气持续期系数与排气偏移角的项对功率的影响较强。这与方差分析得到各因素对功率的影响强弱顺序相符合。通过研究不同因子之间交互作用对响应的影响,可获得提高功率的方法。

2.3 响应面回归模型的质量评价

建立响应面的主要目的是使得模型能针对范围内的不同因子输入参数进行插值得出所需响应,通过在响应面搜索合适的插值,可以得出所需最优化的最佳响应。因此,响应面的拟合精度对后续优化结果有重要影响[23]。

在响应面拟合质量的评价中,R2为模型的决定系数;R2adj为通过项数修正的方差值,R2adj指标具有更高的可靠性,能排除过度拟合的影响[28]。R2及R2adj的数值更大表示拟合的质量更好,对于各个响应的R2及R2adj均大于0.95,因此,所拟合的响应面能达到所需精度要求,能应用于之后的多目标优化设计当中。

为了检验拟合精度,通过功率的响应拟合残差图及燃油消耗率的响应拟合残差图,得到模拟值与预测值的误差,进一步判断其拟合精度,如图7所示。

在图7中,圆圈表示“样本点”,虚线表示“零误差”,当圆圈越向虚线靠拢时,表示误差越小,该响应拟合精度越高。功率、燃油消耗率的预测值和模拟值的误差都集中在零误差线左右,误差范围在2.1%以内,预测值与模拟值相近,该模型拟合效果较好,可用于对转子机的性能进行模拟分析。

3 全可变配气参数的多目标优化

3.1 优化设计及方法

在响应面拟合精度较好的基础上,结合优化算法,只需极少的计算时间就可以完成对配气全可变参数的多目标优化。多目标帕雷托法适合于在多个目标之间呈此消彼长的关系中找到一个最佳的权衡方案[29]。转子机的功率与燃油消耗率往往呈现此消彼长的关系,通常不存在一个最优解能使两者都能达到最优性能,而选用基于带精英策略的快速非支配排序遗传算法(NSGA-Ⅱ)的多目标帕雷托法能找到同时满足两者目标值的解,也就是帕雷托最优解。带精英策略的快速非支配排序遗传算法(NSGA-Ⅱ),提出了快速非支配排序算法,降低了计算的复杂度,使算法的复杂度由原来的O(MN3)下降到O(MN2);引入精英策略(Elitist),扩大采样空间。将父代种群与其产生的子代种群组合,共同竞争产生下一代种群,有利于保持父代中的优良个体进入下一代,保证某些优良的种群个体在进化过程中不会被丢弃,从而提高了优化结果的精度[30]。

以功率最大、燃油消耗率最小为优化的目标函数,因子的取值范围为约束条件,进行多目标帕雷托优化。多目标优化描述如式(7)。

式中Y1与Y2分别为功率和燃油消耗率的响应二阶回归模型。

遗传算法中为了得到较稳定的结果,采用两点交叉方式进行杂交,最优淘汰制进行选择,统一变异方式进行突变,突变率为10%。初始种群为全因子生成的729个设计点,种群代数为100,共对72 900个数据点进行了寻优,得到两个优化目标的帕雷托前沿,有且仅有一组最优解,这是由于种群跟代数设置比较大,优化结果接近一样。表示优化算法在响应曲面上搜寻到的所有满足条件的最优解。因为没有设置两个优化目标的权重,所得各个最优解是平等的。

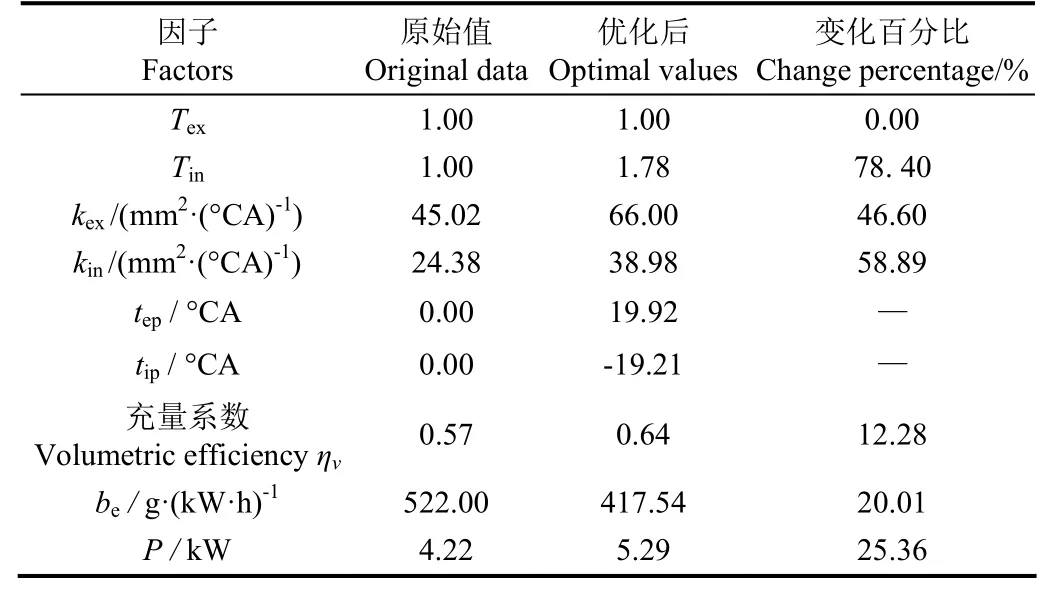

3.2 优化结果分析

优化计算过程结束后,全局优化后因子和响应的值与原机的初始值及原机试验工况的仿真值对比如表4所示,根据优化的最佳参数值,得到优化后的配气开启面积曲线,如图8。

由表4与图8可知,通过对参数化的配气系统进行多目标优化,可以提升转子机的性能。其中,进气端口整体往前移动19.21°CA,端口持续期增大了78.40%,端口的宽度扩大了59.89%。排气端口整体往后移动19.92°CA,端口持续期维持不变,端口的宽度扩大了46.60%;配气系统的进、排气端口重叠角增加了39.13°CA。优化后的端口面积增大,有利于更多的新鲜空气流入柴油转子机缸内,优化后模型的充量系数增加了12.28%;优化后端口持续期增大,进气提前角减小,排气延迟角增大,避免了进气时间过短,使得燃油燃烧更加充分,改善了转子机的动力性与经济性。由表4功率提升到5.29 kW,提升了25.36%,燃油消耗率降低到417.54 g/(kW.h),降低了20.01%。综上所述转子机的性能得到了大幅地提升。

表4 因子与响应的优化值与原始值的对比Table 4 Comparison of optimized and original values of factors and responses

将优化结果代入一维仿真模型中重新计算。计算得到,转子机的功率为5.28kW,燃油消耗率417.91g/(kW·h)。响应面的优化结果与仿真的结果对比分析可知,功率、燃油消耗率的误差分别为0.19%、0.09%。误差范围在1%内,说明得到的优化结果是准确的。

4 结 论

1)在转子机结构原理的基础上,借鉴往复式发动机一维工作过程建模方法,将转子机等效为二冲程三缸发动机,建立了转子机一维仿真模型,缸内压力的模拟值与试验值最大误差在5%以内,模型有较高的精确度,可以用于原机的仿真与优化。

2)结合转子机独特的配气结构与方式,提出了转子机配气端口系统的全可变参数设计方法,采用进、排气口提前开启角偏移量、进、排气口持续期系数、进、排气口开启面积速度6个配气参数变量的结构数组来构造端口开闭过程,实现了配气端口开启面积、相位和开启持续期的连续可调,为参数优化和性能验证提供条件。

3)设计了六因素三水平的响应面试验,得出功率和燃油消耗率的回归方程。分析表明;各个响应面回归模型修正后决定系数均大于0.95,各个指标的预测值与模拟值的误差在2.1%内,回归模型有较高的预测精度。

4)采用遗传算法进行多目标优化的优化结果表明,功率从4.22 kW增加到5.29 kW,提升了25.36%;燃油消耗率从522.00 g/(kW·h)降低到417.54g/(kW·h),降低了20.01%。