稻麦联合收割机降尘系统的设计与试验

2021-05-09张勇川吴崇友关卓怀

张勇川,吴崇友,蒋 展,蒋 兰,关卓怀,王 刚

(1. 农业农村部南京农业机械化研究所,南京 210014;2. 安徽农业大学工学院,合肥 230036)

0 引 言

稻麦联合收割机作为一种主要生产装备为粮食生产发挥重要作用,其技术发展水平是体现农业现代化程度的一个重要标志[1]。稻麦联合收割机作业过程可一次完成收割、输送、脱粒、分离、清选、卸粮等若干项工序,作业效率高、便捷[2-5]。但在收割过程中,收割机工作部件与被收获作物相互作用,扰动附着在作物表面上的灰尘进而脱离生物体表面,形成漂浮、飞扬的粉尘,部分粉尘飘散在收割机周围,严重影响驾驶员的身体健康、工作视线;有些感病植株本身带有含病粉尘[6],对人体危害更大;更多的粉尘随风飘散在空气中,造成更大范围的空气污染,增加空气中可吸入颗粒物的含量[7-8],成为农作物收获季节空气污染来源之一。可见研究设计具有收集和处理粉尘功能的收割机降尘系统,改善操作者工作条件和保护环境均具有重要意义。

为解决联合收割机作业扬尘问题,国外学者已进行了一系列研究。Kruckman[9]研发一款安装于约翰迪尔联合收割机上降尘器,该设计创新点在于设计出一种安装在输送装置最前端可悬挂降尘器,以吸收割台处粉尘。Baticados等[10]对使用低尘收割机采摘杏仁所产生的粉尘等颗粒物进行研究,得出新型低尘收割机能够在不影响产品质量的情况下减少可吸入颗粒物排放的结论。Downey等[11]研究开发一种测量系统,能够实时监测果园坚果收获期间的粉尘排放,降低收割机工作对环境的影响。Sharratt等[12]设计一种利用传感器测量空气中灰尘的技术,研究农业粉尘来源,发现其中大部分来源于作物收获阶段,并在可能的情况下,制定控制粉尘排放的策略。Law等[13]研究坚果收获扬尘,并开发一种旋风分离工艺,用于去除粉尘,并为较小的粉尘开发出几种候选静电消除工艺。综上,国外对农业收获扬尘问题研究较早,对收获粉尘产生以及粉尘本身特性研究较多,对收获粉尘降尘理论和技术研究较少,目前还是科研样机阶段,几乎没有实际应用的产品[14]。田伟[15]对油菜脱粒产尘特性进行研究,分析油菜机械收获作业粉尘质量浓度及脱粒产尘物理特性。近年来,随着国内对环境保护力度的加大,越来越多的研究人员开始研究各种粉尘的收集和处理[16-18],但在农作物收获方面,还鲜见报道。

本文针对稻麦联合收割机作业产尘问题,检测收割机作业现场粉尘质量浓度,分析粉尘分布、特性,在此基础上研制一种收割机机载式降尘系统,对其进行试验、改进和参数优化,拟探索联合收割机降尘技术途径。

1 稻麦联合收割机作业粉尘检测试验

1.1 试验条件

为了解稻麦联合收割机作业粉尘质量浓度、分布及特性,2019年10月在江苏溧阳市海斌农机专业合作社水稻田对稻麦联合收割机收获水稻作业现场进行作业粉尘检测试验。水稻品种为“武运粳23号”,试验机器为久保田4LBZ-172B半喂入联合收割机,试验仪器包括电子秤;田博6902型粉尘采集器;粉尘成分检测仪;LS-909干法激光粒度仪,测量精度为0.1~3 000μm;HT-9600手持式粉尘浓度检测仪,检测精度为0~9 999μg/m3。

1.2 试验方法

本试验依据GBZ159-2004标准、GB5748-85标准,对联合收割机作业粉尘进行测定、性质检测和分析[19-21]。试验过程分为粉尘质量浓度检测、采集粉尘及性质分析两个阶段。

1)粉尘质量浓度检测:在确定的田块试验区域,利用粉尘浓度检测仪,在不同收割机速度下对不同区域的粉尘质量浓度进行检测,根据不同区域内粉尘质量浓度差异,把收割机分为割台、两侧、驾驶室和尾部4个区域。每个作业工况连续检测50 s,重复3次,取平均值。

2)采集粉尘及性质分析:通过理论分析和现场观察确定割台是粉尘初步产生的区域,将粉尘采集点设置在割台上方0.5 m处。在确定的田块试验区域内,利用粉尘采集器收集收割机前进100 m内割台处的粉尘,试验重复3次,收割机每前进100 m都需对收集的粉尘进行清理。此外,对作业现场收割机机体上沉积粉尘和作物植株上原样粉尘进行采样。将部分采集的粉尘送去检测,检测对象为粒径在0.1~150μm的粉尘,通过粉尘成分检测仪和激光粒度仪检测粉尘成分和粒径分布。

1.3 试验结果与分析

1.3.1 粉尘质量浓度

粉尘质量浓度检测结果如表1所示,割台处粉尘质量浓度最高,是粉尘产生的主要区域,与收割机速度呈现先上升后下降的趋势,随着收割机速度上升,作物喂入量增加,产生粉尘相应增多。当收割机速度进一步加快,割台处产生较大气流,加速粉尘飘散,影响粉尘采集,表现为粉尘质量浓度下降;尾部是产尘次要区域,粉尘质量浓度与收割机速度呈现上升趋势,粉尘来源于排杂口排出的作物碎屑扬起的灰尘,收割机速度越快,排杂口排出碎屑越多,粉尘质量浓度越高;收割机两侧粉尘质量浓度高低与收割机速度呈现上升趋势,收割机速度加快,割台处粉尘被吹散到收割机两侧,粉尘质量浓度增高;驾驶室内的粉尘质量浓度受收割机速度的变化影响较小,与收割机速度呈现下降趋势,收割机速度加快,驾驶室处产生气流,吹散粉尘,表现为粉尘质量浓度降低。

1.3.2 粉尘采集及特性分析

将收割机每前进100 m后粉尘采集器收集的粉尘进行称量,得其质量为97 kg,通过计算可知收割机每前进1 m,粉尘采集器收集粉尘质量为0.97 kg。

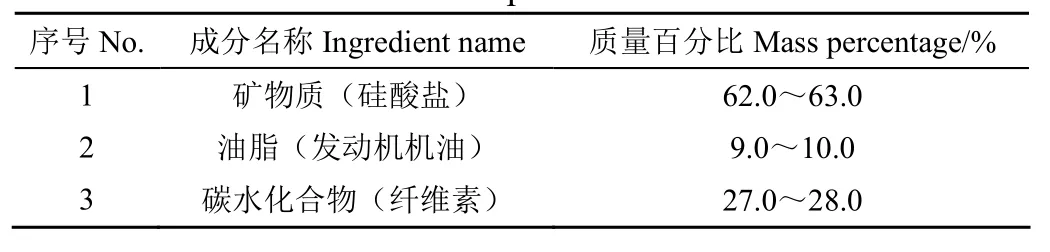

试验采集的粉尘送交英格尔检测技术服务有限公司进行专业检测分析,结果如表2、表3所示。

表1 不同收割机速度下不同区域粉尘质量浓度检测试验结果Table 1 Test results of dust mass concentration detection at different areas under different harvester speeds

表2 粉尘成分与含量表Table 2 The dust composition and content table

由表2可得,收割机作业粉尘种类复杂,多由矿物质、油脂和碳水化合物组成。其中矿物质里可能含有多种有害金属元素(铬,锰、镉、铅、镍等),这些金属元素吸入人体内,将导致人体中毒甚至死亡。油脂、纤维素等吸入人体内也会导致一些呼吸系统疾病,对人体造成危害。此外,粉尘中含有的油脂和纤维等都是可燃物体,有发生爆炸的可能。

粉尘粒径分析和危害如表3所示,收割机作业现场粉尘粒径范围较大,粉尘最小粒径为0.1μm,最大粒径为150μm,中位粒径为21.5μm,粒径在10和100μm以下的粉尘占比分别为45%和92%。

表3 粉尘粒径分析表Table 3 Dust particle size analysis table

1.3.3 全部粉尘浓度计算

由表1可见,割台是粉尘分布主要区域,其粉尘质量浓度最大值为4 021μg/m3。由表3可见,粒径在1~10μm对人体有害,粉尘质量分数占比为43%。将粉尘最大质量浓度除以相应的粒径占比,可得割台处全部粉尘浓度为8.94 mg/m³,超出中国规定的4 mg/m³工作场所有害因素职业接触限值,且粉尘种类复杂,对长期工作于收割现场的工作人员造成健康损害。

通过作业粉尘检测试验,获得降尘系统设计的基础数据与设计思路,对降尘系统的设计具有指导意义。

2 降尘系统设计

2.1 结构与原理

利用现有稻麦联合收割机动力和收割机机体有限的布置空间,并依据作业粉尘检测所得相关数据,采用负压吸尘、滤筒集尘的原理,首次将滤筒除尘器与稻麦联合收割机相结合,可随时更改风机工作参数,满足多种田间工作条件。系统主要由带轮、轴、叶轮、风机、排气管道、滤筒、降尘箱、输送管道、吸尘罩等组成,系统结构如图 1所示。

降尘系统工作过程主要分为吸尘罩负压吸取、降尘箱滤筒降尘、风机排出干净气流3个阶段。工作原理为,皮带轮与收割机一侧传动轮连接,带动风机叶轮高速转动,风机进风口通过管道与降尘箱排气口相连,降尘箱进气口与吸尘罩连接,吸尘罩安装在收割机作业粉尘集中处,利用吸尘罩附近产生的负压吸取含尘气流,含尘气流流进过滤室,气流断面明显增大,气体流速迅速减慢,气流中颗粒较大的粉尘受重力和惯性影响进而沉降[22];粒度细、密度小的粉尘流进过滤室,受布朗扩散和筛滤等综合影响,堆叠于滤料表面[23],最后净化气体流出滤筒并由排气管道经风机排出。

2.2 主要部件设计

2.2.1 风机参数计算与选型

风机是降尘系统中的重要部件,为准确把握满足降尘要求的风机功率并选型,必须计算风机所需风量Qac和降尘系统压力损失Δp。本章风机参数计算相关公式均参考于《气力输送工程》[24]。

1)降尘系统风速

粉尘颗粒为不规则形状球体,在气流作用下形成悬浮状态[25],必须满足空气阻力FR与粉尘浮力相等,则粉尘颗粒的自由悬浮速度v0(m/s)为

式中KS为不规则形状物料修正系数;df为粉尘颗粒的中位粒径,m;ρf为粉尘的颗粒密度,kg/m3;ρa为空气的密度,kg/m3;C为绕流阻力系数;g为重力加速度,m/s2。查阅资料[24],不规则球体KS为1.2,C取0.44,ρa取1.293 kg/m3,g取9.81 m/s2。经收割机作业现场粉尘检测试验可知粉尘中位粒径df为2.15×10-5m,粉尘的颗粒密度[26]ρf约为2 650 kg/m3。

计算出粉尘颗粒自由悬浮速度v0为0.41 m/s,根据气力输送气流速度经验系数,输送管道布置较复杂且物料为粉状或纤维状时,输送气流速度va为颗粒悬浮风速v0的数倍甚至数十倍[27],采用公式计算,输送气流速度va(m/s)为

式中a为输送物料粒度系数;γs为物料(粉尘)重度,N/m3;β为输送物料特性系数;L为输送距离,m。查阅资料[24],a取为10,γs取为25 996.50 N/m3,β取为2×10-5,对试验样机进行测量,理论输送距离L约为8 m。由此计算出输送气流速度va为16.12 m/s。

2)输送管道结构参数

输送管道将气-尘混合流从吸尘罩输送到降尘箱(如图1中的7所示),管道直径D(mm)和管道起始段输送粉尘所需空气流量Qac(m3/min)为式中G为单位时间输送粉尘速率,kg/h;m为单位时间粉尘质量与气流质量的混合比;γa为标准状态下的空气重度,N/m3;n为吸送系统中同时工作的输送管数目。

收割机降尘系统输送方式为低压吸送式气力输送,单位时间粉尘质量与气流质量混合比范围为1~10,本文取m为2[24];稻麦联合收割机进行收割作业,机具前进速度约为5 km/h,根据粉尘检测试验可知,收割机每前进1 m,粉尘采集器收集粉尘质量为0.97 kg,G约为4 850 kg/h;γa为11.77 N/m3;分析粉尘检测试验中粉尘分布区域、质量浓度,初定3个吸尘区域,管道数目n为3。

结合式(2)和式(3),可得气-尘输送管道直径D约为122 mm,工艺吸尘管为标准件,为避免管道堵塞,实际值应大于理论值,取最近规格为150 mm,输送管道起始段输送粉尘所需空气流量Qac为33.69 m3/min。

3)降尘系统压力损失

降尘系统压力损失Δp包括管道压力损失Δpb和滤筒除尘器压力损失Δpc,管道压力损失Δpb包括纯空气流动产生的压力损失Δpa和两相流中存在物料引起的附加压力损失Δps,而两相流中存在物料引起的附加压力损失Δps包括直管沿程摩擦压力损失Δpm与物料由零初速度启动产生的压力损失Δpma,则管系总压力损失Δpb为

式中λa为沿程摩阻系数;k为沿程阻力的附加系数;γa为标准状态下的空气重度,N/m3;g为重力加速度,m/s2;β为相关系数。

其中λa=64/Re,Re为雷诺数,查阅资料[24],橡胶管道的雷诺数约为2 100,则λa为0.03;k为0.17;β为0.5~0.8。通过计算,可得管系总压力损失Δpb为2 222.81 Pa,滤筒除尘器的压力损失Δpc约为1 000~2 000 Pa。估算降尘系统的总压力损失Δp约为4 000 Pa。

4)风机选型

风机所需功率p(kW)为

式中Qin为风机所需风量,m3/min;pB为风机所需真空度;ηB为风机的流体效率;ηG为机械传动效率。

前文计算得降尘系统空气流量Qac为33.69 m3/min,在决定风机所需风量Qin时,应将Qac加上管道的漏气量,其中降尘系统漏气量约占3%,其他管系漏气量约占2%[24],可得Qin为1.05Qac,计算Qin为35.37 m3/min;pB=(1.10~1.20)Δp,约为4 400 Pa;ηB与ηG均取0.8,计算出风机所需功率p约为4.1 kW。粉尘收获为室外作业,易受环境影响,为提高风机工作效率,选取风机时因选取风量和功率均较大款。查阅资料[24],根据以上数据对风机进行选型,风机功率为5.5 kW,风机流量为50~100 m3/min,风机全压为4 320~5 014 Pa。

2.2.2 降尘箱结构与参数

降尘箱采用滤筒降尘的方式,实现粉尘和气流的分离,是连续稳定降尘的关键部件[28],其结构设计依据常用滤筒降尘器样式,降尘箱拟安装于收割机尾部,可用安装空间较小,应尽量减小体型,降尘箱结构示意图如图2所示,查阅资料[29],根据经验,设计尺寸(长×宽×高)为800 mm×800 mm×1 000 mm。

降尘箱主要结构包括净气室门、过滤室门、滤筒、过滤室、进气口、净气室、排气口、档板。滤筒是降尘的核心部件,其在降尘箱中的布置极为重要,本设计中滤筒垂直布置于箱体档板上,用卡扣固定,档板下部分连接过滤室,上部分连接净气室。风机进气量约为50~100 m3/min,查阅资料[29],确定滤筒性能指标和数量,滤筒的总过滤面积为60 m2,根据降尘箱尺寸,滤筒数量为4最合理,单个滤筒过滤面积则为15 m2,滤筒外径为360 mm,高度为600 mm,内径为241 mm,滤筒材质为纸质覆膜。过滤室和净气室都安装箱门,方便跟换滤筒和箱内清理。

为保证气流的稳定流通,提高降尘系统稳定性,排气口的截面积应大于各进气口的截面积之和,排气口直径D2(mm)为[29]。

式中n为进气口个数。通过计算可知输送管道直径为150 mm,管道数目为3,则进气口直径D1为150 mm,进气口个数为3。

由式(6)可知,排气口直径D2应大于260 mm。降尘箱横向尺寸为800 mm,因此排气口直径D2调节范围为260~800 mm,通风管道是标准件,符合标准的最小直径为300 mm,因此排气口直径D2取300 mm,排气管道直径取300 mm,个数为1。

2.2.3 吸尘罩原理与布置

通过粉尘检测试验可知,割台是粉尘产生的主要区域,其次是尾部。收割机前进,受气流影响,割台处粉尘被吹散到收割机两侧,因此需要在收割机割台两侧安装吸尘罩;收割机内部存在大量粉尘,这些粉尘主要通过收割机排杂口排出,在收割机内部安装吸尘罩会吸取籽粒,影响收获,而排杂口附近存在大量作物碎屑,影响吸尘效果。因此本设计选择在输送装置处安装吸尘罩,当作物通过输送装置时,作物籽粒还未脱出,作物茎秆等较为完整,籽粒和作物碎屑不易被吸取,此外输送装置内部空间小,较为密闭,具有良好的吸尘条件[30]。

吸尘罩是降尘系统重要部件,它的性能优劣直接关系降尘效率。本系统采用吸风口的吸入流动方式,罩口的吸气效果与空气吸入流动特性有关,主要是研究吸气空间的流速分布。安装在割台、输送装置处的吸尘罩会影响驾驶员视线,因此本系统吸尘罩采用结构和体积都较小的喇叭口吸尘罩,吸尘罩结构和气流流通方向如图3所示。根据割台、输送装置有限的布置空间,设计割台处吸尘罩直径为300 mm,吸尘罩高度为230 mm;输送装置处吸尘罩截面积为0.12 m2,吸尘罩高度为200 mm[29]。

3 降尘系统效率试验

3.1 试验条件

为验证稻麦联合收割机降尘系统的工作性能和设计参数可靠性,2020年6月在江苏盐城市东方绿洲现代农业园进行小麦收获现场粉尘质量浓度检测,试验田地土壤类型为黏土,土壤含水率为34.58%,环境风量4级,环境温度24~30 ℃,小麦品种为扬麦25,小麦植株总高度为72 cm,每平米小麦株数为538,小麦理论产量为5.16 t/hm2,秸秆含水率为32.58%,籽粒含水率为10.5%。

试验仪器与设备包括稻麦联合收割机、收割机降尘系统、粉尘浓度检测仪、电子秤、快速水分测定仪、卷尺,田间试验如图4所示。

3.2 试验方法

在确定的田块试验区域内,利用粉尘浓度检测仪,在收割机作业过程中对割台和尾部进行粉尘质量浓度检测,每个作业工况连续检测50 s,重复3次,取平均值。目的是检验割台和输送装置处的降尘效率。

降尘效率ηd为

式中Dt为降尘系统未工作时的粉尘质量浓度,μg/m3;Dw为降尘系统工作时的粉尘质量浓度,μg/m3。

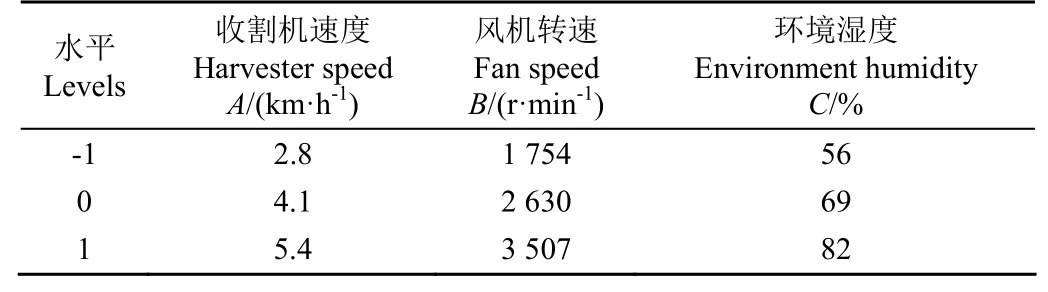

收割机速度、环境湿度、风机转速等影响降尘系统吸尘效果,进而影响降尘系统降尘效率。此三因素影响降尘效率的原理为:收割机速度越快其周围气流越大,影响降尘系统吸尘,吸尘效果减弱;在普通室外环境下,环境湿度与降尘性能成反比[31-32];风机转速越快,降尘系统内部负压越大,吸尘效果越强。

试验收割机速度范围为2.8~5.4 km/h;试验当天环境湿度范围为56%~82%;风机依靠皮带传动,带动风机的从动轮直径决定风机转速,受皮带轮自身限制,其最小直径为100 mm,收割机安装带轮空间有限,且当带轮过大时,风机转速较慢,降尘系统几乎不具有吸尘效果,得出带轮合理最大直径为200 mm,因此带轮直径范围为100~200 mm,对应的风机转速范围为1 754~3 507 r/min。

试验采用Box-Behnken试验设计方案,选取收割机速度、风机转速、环境湿度为试验因素。各因素水平取值范围分别为2.8~5.4 km/h、1 754~3 507 r/min和56~82%,以割台、尾部降尘系统效率为试验指标,设计三因素三水平分析试验,试验因素编码如表4所示。

表4 试验因素水平编码Table 4 Test factor and level

3.3 试验结果与分析

根据Box-Behnken中心组合设计三因素三水平分析试验,试验方案采用17个试验点,其中包括12个分析因子,5个0点估计误差,每组试验重复3次取平均值,试验响应值如表5所示。

表5 试验结果Table 5 Test results

3.3.1 回归模型的建立与显著性检验

运用Design-Expert8.0.6.1软件对割台、尾部试验数据进行回归分析,得到割台降尘系统效率Y1、尾部降尘系统尘系统效率Y2对收割机速度A、风机转速B、环境湿度C的二次多项式回归模型,如式(8)、式(9)所示。

建立割台降尘系统效率Y1、尾部降尘效率Y2的方差分析表,如表6所示,降尘系统效率Y1、Y2的回归模型均极显著(P<0.01),说明该回归模型与自变量具有显著的函数关系;失拟项均不显著(P>0.1),说明回归模型拟合度较高。因素A、B、C、BC、A2、B2、C2对割台降尘系统效率Y1影响显著,其他因素影响不显著,各因素对割台降尘系统效率Y1影响显著性的大小顺序为B、A、C。因素A、B、C、AB、B2、C2对尾部降尘系统效率Y2影响显著,其他因素影响不显著,各因素对尾部降尘系统效率Y2影响显著性的大小顺序为B、A、C。

表6 回归方程方差分析Table 6 Variance analysis of regression equation

3.3.2 交互作用分析

根据降尘系统效率Y1、Y2二次多项式回归模型,将试验因素A、B、C中的1个因素置于0水平,分析其他因素对试验指标影响,绘制响应面图,如图5、图6所示。

1)割台降尘系统效率响应面分析

图5 a为环境湿度位于0水平时,收割机速度和风机转速之间的响应曲面图。当风机转速固定在某一水平,割台降尘效率随收割机速度增加呈现下降的趋势,且下降速率随收割机速度的增加而加快,收割机速度最优范围是2.8~4.1 km/h;当收割机速度固定在某一水平,割台降尘效率随风机转速增长呈现上升趋势,因此风机转速最优范围为2 800~3 507 r/min。

图5 b为风机转速位于0水平时,收割机速度和环境湿度之间的响应曲面图。当环境湿度固定在某一水平时,割台降尘效率随收割机速度增加呈现下降趋势,且下降速率随着收割机速度的增加而加快,收割机速度最优范围是2.8~4.1 km/h,为提高作业效率,应取最大值;当收割机速度固定在某一水平,割台降尘效率随环境湿度增加呈现下降趋势,且下降速率较慢,因此环境湿度最优范围为56%~69%。

图5 c为收割机速度位于0水平时,风机转速和环境湿度之间的响应曲面图。当环境湿度固定在某一水平,割台降尘效率随风机转速的增长呈现上升趋势,风机转速最优范围为3 000~3 507 r/min;当风机转速固定在某一水平,割台降尘效率随环境湿度增加呈现下降趋势,且下降速率较慢,环境湿度最优范围为56%~69%。

2)尾部降尘系统效率响应面分析

图6 a为环境湿度位于0水平时,收割机速度和风机转速之间的响应曲面图。当风机转速固定在某一水平,割台降尘效率随收割机速度增加呈现下降趋势,收割机速度最优范围是2.8~5.4 km/h,为提高作业效率,应取最大值;当收割机速度固定在某一水平,割台降尘效率随风机转速增加呈现上升趋势,且上升的速率随着风机转速的增加而加快,风机转速最优范围为2 455~3 507 r/min。

图6 b为风机转速位于0水平时,收割机速度和环境湿度之间的响应曲面图。当环境湿度固定在某一水平,割台降尘效率随收割机速度增加呈现下降趋势,收割机速度最优范围是2.8~4.5 km/h,为提高作业效率,应取最大值;当收割机速度固定在某一水平,割台降尘效率随环境湿度增加呈现下降趋势,且下降速率较慢,环境湿度最优范围为56%~82%。

图6 c为收割机速度位于0水平时,风机转速和环境湿度之间的响应曲面图。当环境湿度固定在某一水平,割台降尘效率随风机转速增加呈现上升趋势,且上升速率随着风机转速的增加而加快,风机转速最优范围为2 800~3 507 r/min;当风机转速固定在某一水平,割台降尘效率随环境湿度增加呈现下降趋势,下降速率较慢,环境湿度最优范围为56%~82%。

3.3.3 最优工作参数确定

借助Design-Expert8.0.6.1软件Optimization模块对田间试验结果进行参数优化,确定优化约束条件,如式(10)所示。其中收割机速度最佳取值范围为2.8~4.1 km/h,考虑到收割时间和收割成本等问题,应取较大值。得到降尘系统效率最佳变量取值为:收割机速度为3.73 km/h,风机转速为3 507 r/min,环境湿度为56%,此时割台降尘系统效率为76.8%。尾部降尘系统效率为79.6%。

以最优工作参数进行降尘系统田间试验,对降尘系统效率进行试验验证。试验进行5次并取平均值,去除随机误差影响。得到试验数据,割台降尘系统效率平均值为75.2%,与模型优化所得数据76.8%误差为1.6%;尾部降尘系统效率平均值为77.4%,与模型优化所得数据79.6%误差为2.2%。验证了优化后最佳参数组合的可行性。

3.3.4 风机工作参数优化

收割机田间工作时,速度和环境湿度实时变化,本文探求降尘系统在较难工作条件下满足降尘要求的最低风机转速,为实际田间工作提供参考依据,提出满足降尘要求的风机工作参数。较难工作条件是指,当风机转速不变,环境湿度、收割机速度都取一个定值,降尘效率最低时。通过Design-Expert8.0.6.1软件的Optimization模块,结合回归方程式(8)、式(9),确定约束条件,如式(11)所示。

得到在较难工作条件下满足降尘要求的系统工作参数:收割机速度为5.4 km/h,风机转速为3 332 r/min,环境湿度为82%,此时割台降尘系统效率为64.8%。尾部降尘系统效率为70.2%。得出最低风机转速为3 332 r/min,保证降尘系统在较难工作条件下满足降尘要求。

4 结 论

1)通过试验检测稻麦联合收割机作业现场粉尘质量浓度、分布以及特性,结果表明:割台和尾部是粉尘产生的主要区域;粉尘多由矿物质、油脂和碳水化合物组成;粒径在10和100μm以下的粉尘占比分别为45%和92%。

2)设计出一种负压吸尘、滤筒集尘的稻麦联合收割机机载式降尘系统,首次将滤筒除尘器与稻麦联合收割机相结合,利用现有稻麦联合收割机动力,可随时更改风机工作参数,满足多种田间工作条件。通过设计、计算系统各部件结构和参数,构建初步田间试验系统。

3)通过理论分析确定影响降尘系统效率的主要因素,试验指标为割台、尾部降尘系统效率,试验因素为收割机速度、环境湿度和风机转速,设计三因素三水平分析试验,建立各因素与试验指标的数学回归模型。通过软件对试验结果进行参数优化,得到最优工作参数组合为:收割机速度3.73 km/h,风机转速3 507 r/min,环境湿度56%,此时,割台降尘系统效率为76.8%,尾部降尘系统效率为79.6%;降尘系统在较难工作条件下均能满足降尘要求的最低风机转速为3 332 r/min。