重载铁路隧道基底适应性及强化技术研究

2021-05-09牛亚彬

牛亚彬

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.北京铁科特种工程技术有限公司,北京 100081)

重载铁路行车密度大,轴重大,运量特别大,在集中、大宗、长距离的货物运输方面具有明显的经济性优势。通过增大车辆轴重和扩大列车编组数量提高运输能力和运输效率,是我国货物运输发展的重要方向。但随着列车轴重提高,大幅增加了线路结构的动力冲击和作用频次,致使基底病害发生概率提高,线路基础设施状态、破坏特性发生明显变化,隧道基底的既有病害随着轴重增加而呈加剧劣化趋势[1]。

近年来,国内外众多学者对该问题开展了广泛的研究。牛亚彬[1]通过现场调研朔黄铁路77 座隧道,对隧道病害进行统计分析并归类,采用数值计算、现场试验等方法分析隧道病害的形成机理和发展规律,给出了相应的整治方案。付兵先、邹文浩、尹成斐等[2-4]对重载列车运营时隧道应力分布和应力响应的研究表明,重载列车荷载对隧道基底结构以及基底结构连接薄弱部位的影响最为显著,在大轴重长期循环振动荷载作用下基底结构易出现开裂、破损、下陷、向两侧外挤等病害,因而直接承受列车荷载的既有线隧道基底结构以及结构连接薄弱部位是强化的控制要点。邹文浩、李尧等[5-6]在对隧道基底结构进行病害成因分析、结构评估的基础上,提出适用于既有铁路隧道基底病害整治的技术。

重载铁路行车密度大,运营条件要求高,天窗时间短,隧道净空小,空间相对封闭,隧道病害整治作业应快速有效,能及时满足线路正常运营的要求;施工设备应满足隧道净空要求;作业量不应太大,尽量少干扰列车运行;还应改善施工环境,给作业人员创造良好的工作条件。针对上述情况,本文研发具有施工工艺简单、可操作性强、整治效果明显、成本可控等优点的锚注一体化技术,强化重载列车作用下隧道基底,为其他隧道类似病害整治提供参考。

1 工程概况

御枣口1 号隧道为双线隧道,全长980 m,地质除Ⅰ类围岩是新黄土夹有卵石土和细砂外,其余为黑云变粒岩,花岗变晶结构,风化严重-轻微,呈碎石镶嵌结构或块状构造;隧道洞身Ⅵ级围岩100 m,Ⅳ级围岩140 m,Ⅲ级围岩160 m,Ⅱ级围岩580 m。洞内有基岩裂隙水,个别地段水量较大。列车运营期间基底多处出现各种病害,K171+330—K171+360 和K171+500—K171+530区段出现基底下沉,翻浆冒泥严重。

2 适应性评估

通过现场调研,结合勘察情况以及既有设计、施工等有关资料,根据隧道基底状态检测结果,针对隧道基底、拱脚的状态特征,考虑地质条件、工程质量等可能存在有促使隧道病害进一步发展的潜在不利因素进行综合分析,对隧道基底状态进行工程类比综合评定[7],见表1。可知隧道基底病害较严重,不满足重载列车运行的需求,须进行强化处理。

表1 隧道基底综合评定结果

3 原因分析

结合隧道病害类型,从五大方面分析基底结构病害成因。

1)施工与设计。受修建时期设计标准和施工技术条件的限制,隧道底部存在缺陷,如基底结构厚度不足,基底虚碴未清理干净,施工时基底结构整体性差。

2)隧道围岩。基底围岩状况差,结构层状剥离,会造成基底承载能力不足[8]。病害区段围岩多为泥岩夹层,节理发育,结构松散,受断层影响较大,易产生侵蚀破坏。

3)地下水。地下水是产生基底下沉及翻浆冒泥病害的主要因素[9],其长期作用使隧道软弱夹层软化侵蚀,围岩承载能力降低;列车通过时和通过后的正负水压对结构产生的反复抽吸,加剧基底结构裂损,甚至出现吊空现象。

4)循环荷载。在列车动荷载长期频繁反复冲击下,加之地下水的长期侵蚀,形成基底分层拍打及水力冲刷效应,基底围岩在受压、退压、振动、冲击下破碎、粉化甚至浆化,结构受力状态恶化,基底软弱夹层中的细颗粒被地下水冲走,出现空洞,导致隧道基底结构脱空,形成简支结构。列车循环荷载长期作用,加速了素混凝土底板结构裂损与扩展,产生疲劳破坏,导致基底下沉与翻浆冒泥。

5)养护维修。受经费、天窗、施工条件等限制,隧道未进行彻底检修,致使排水沟长期堵塞,地下水无法排出隧道,沿混凝土薄弱部位、裂缝、泄水孔等进入道床,加剧了隧道基底仰拱破损。另外,基底出现病害时也只进行了注浆等临时补救措施,遗留问题较多,病害处理治标不治本。

4 强化设计方案

锚注一体化综合整治技术使用高分子聚合物加固材料起到基底挤水、填充空洞、固结虚砟的作用,可将铺底结构、填充层及围岩连成一体,增强隧道基底整体性,提高隧道基底承载能力。与其他整治措施相比,具有施工工艺简单、高分子聚合物加固材料较普通水泥浆液强度高等优点,在既有线铁路隧道基底病害整治中具有较强的可实施性。灌注高分子聚合物材料的注浆孔直径为20 mm,中空锚杆长1.2 m,孔位与地面成90°,孔位按照间距1.2 m梅花形布置,如图1所示。作业顺序为先灌注轨枕两侧后灌注线路中心。基底锚固施工步骤主要为:①布孔;②扒道砟;③安装护筒;④钻孔;⑤锚固;⑥灌注高分子聚合物加固材料。

5 理论分析

采用有限元软件建立模型(图2),计算范围:纵向(z方向)长度取50 m;横向(x方向)宽度自隧道轴线起两侧各取5 倍洞径,为35 m;竖向(y方向)高度取离隧道中心5倍洞径,为30 m。

图2 有限元模型

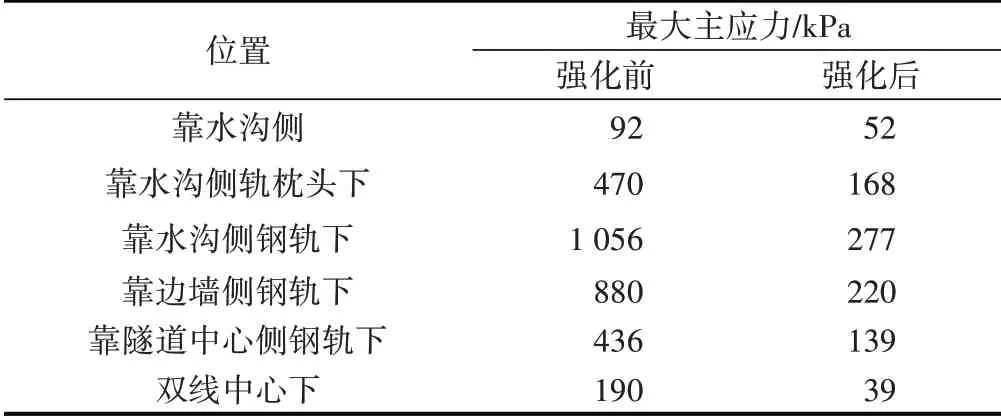

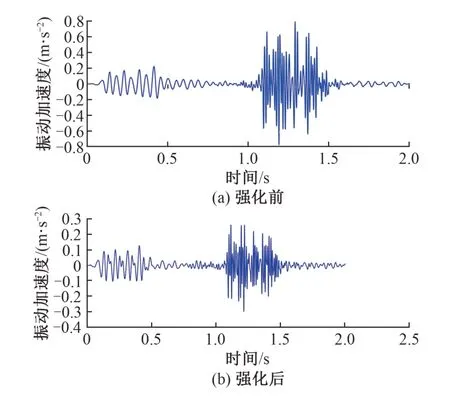

强化前,模拟基底围岩存在一不密实地段,长度为6.0 m,横向分布为填充层一半宽度3.5 m,即6.0 m×3.5 m。该范围内采用锚注一体化综合整治技术进行强化处理。强化前后填充层底面最大主应力见表2,线路中心填充层顶面振动加速度时程曲线见图3。

表2 填充层底面不同位置处最大主应力

图3 线路中心填充层顶面振动加速度时程曲线

由表2和图3可知:

1)强化前重载列车通过该段时基底填充层底面产生1.05 MPa 的拉应力超过0.5ft(ft为混凝土轴心抗拉强度设计值);强化后,基底应力水平约为0.13ft,满足疲劳强度的要求。

2)强化前重载列车通过该段时基底填充层底面最大振动加速度为0.80 m/s2,强化后为0.26 m/s2,减弱67%,强化后基底的振动效应明显降低了。

6 现场试验

6.1 布置传感器

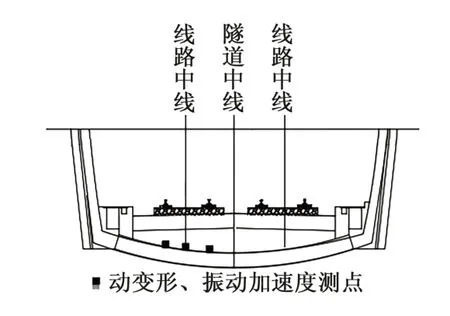

为了验证加固效果,在隧道基底病害强化区段布置动变形和振动传感器,主要布置在重车线的钢轨和枕木交叉点的正下方以及线路中心处,如图4所示。

图4 传感器布置

6.2 结果分析

6.2.1 动变形

通过数据采集,统计不同轴重列车通过隧道时基底强化前后填充层顶面动变形结果,见表3。重载列车C80通过时基底动变形平均值比强化前降低了77.2%。该病害地段强化后重载列车通过该测点时平均动变形不大于0.45 mm,根据相关评价标准,可知强化后动变形能够满足重载列车的运行要求。

表3 测点动变形结果统计

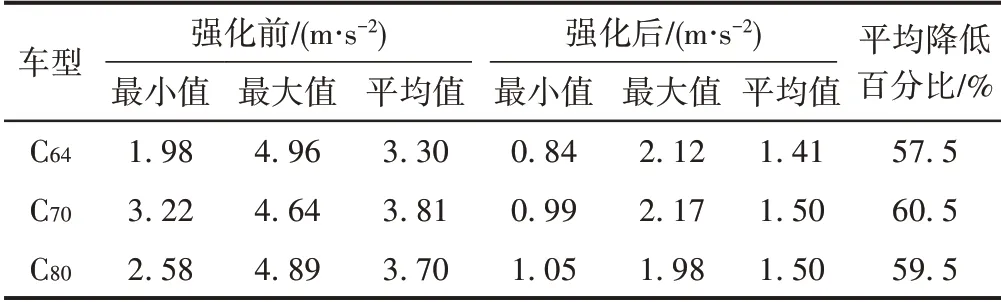

6.2.2 振动加速度

通过数据采集,统计不同轴重列车通过隧道时基底强化前后填充层顶面振动加速度,见表4。可知:重载列车C80通过时振动加速度平均值比强化前降低了59.5%;隧道病害段强化前后基底加速度随着轴重增加的变化不明显,说明轴重对加速度的影响相对较小,强化后重载列车通过隧道时,基底振动加速度平均为1.5 m/s2,振动加速度基本在2.0 m/s2以内,根据相关评价标准,可知强化后振动加速度能够满足重载列车的运行要求。

表4 测点振动加速度结果统计

7 结论

1)重载铁路隧道基底下沉、翻浆冒泥等病害主要由基底结构层状剥离、地下水、列车动载循环、设计施工标准低、养护维修不到位等造成。

2)数值模拟结果表明,采用锚注一体化强化后,基底应力水平约为0.13ft,满足疲劳强度的要求;基底填充层底面最大振动加速度为0.26 m/s2,减弱67%,基底的振动效应降低明显。

3)现场实测表明,隧道基底病害经过综合整治处理后,重载列车C80通过时基底动变形和振动加速度平均值较强化前明显降低,由1.97 mm,3.7 m/s2下降至0.45 mm,1.5 m/s2,分别降低77.2%,59.5%。整治效果明显,加固地段基底填充层的动变形、振动加速度能够满足重载列车运营要求。

4)锚注一体化综合整治技术具有驱水、填充、固结的作用,有效地填充基底空隙,调整基底的沉降,增强基底结构和围岩的整体性,提高隧道基底承载能力。施工工艺简单,可操作性强,整治效果明显,适用于重载列车作用下隧道基底强化技术,为其他类似隧道病害整治提供参考。