鹅公岩轨道专用桥顶推钢平台多机具协同拆除施工技术

2021-05-08牛娜娜

牛娜娜

中铁二十二局集团第五工程有限公司 重庆 400700

目前对于深水复杂环境下的顶推钢平台拆除研究工作主要集中在对于单项工程的研究上面,而本次的施工项目重庆鹅公岩轨道大桥工程属于已运营轨道专用桥,整个拆除项目不仅施工环境复杂,而且需要多个拆除工作的协同有序开展,而目前关于复杂深水环境条件下已运营轨道专用桥顶推钢平台多机具协同拆除施工研究较少,为此本次研究分别从垫梁拆除、滑道梁拆除、分配梁拆除和钢管立柱及连接系拆除四个方面详细论述了复杂深水环境条件下已运营轨道专用桥顶推钢平台多机具协同拆除施工技术。

1.工程概况

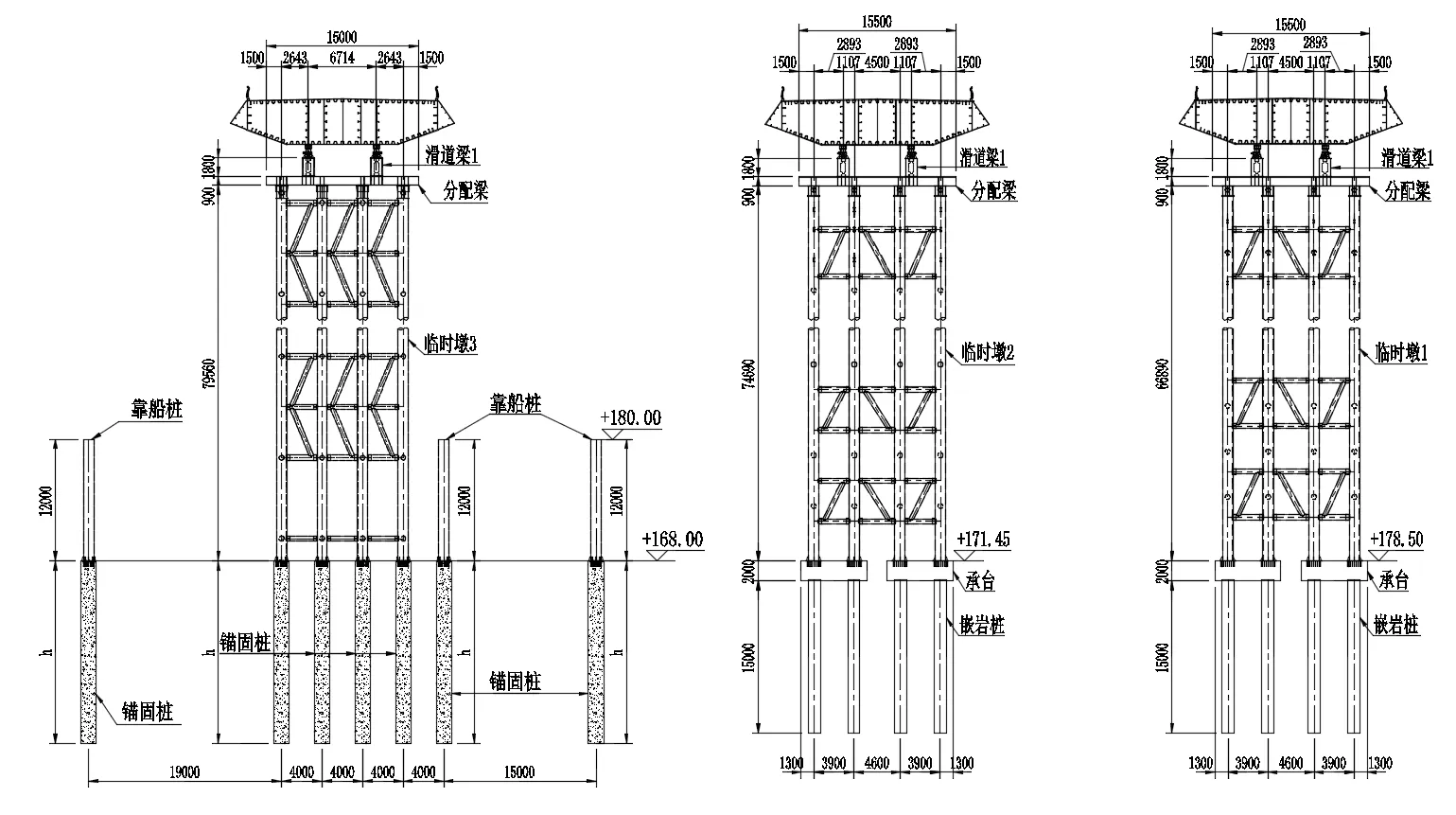

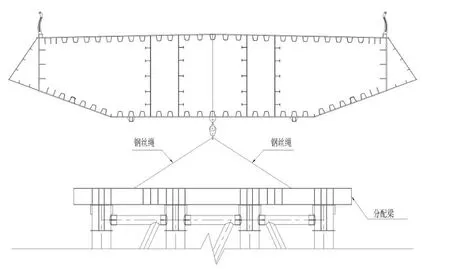

重庆轨道交通环线鹅公岩轨道大桥,是世界上最大跨度的自锚式悬索桥,位于鹅公岩公路大桥上游70m,净距45m,是重庆轨道环线南环线上控制性工程。大桥成桥中跨采用悬拼施工。边跨钢箱梁顶推施工方案,分别在长江的东、西两岸,设置3组、4组顶推钢平台,作为顶推过程中钢箱梁中间支撑,具体的顶推支架横向布置图见图1。鉴于大桥建成后即开通运营,对向行车密度较大4′40″/单列,顶推钢平台的拆除,既要在长江里实施水上作业,桥上又不能投用大型起重吊装设备,且沿江风力较大兼变幻无常,均对80米高平台拆除作业,提出了非常高的要求。

图1 顶推支架横向布置图

2.技术难点分析

鹅公岩轨道专用桥顶推钢平台拆除主要面临的难点主要集中在以下5个方面:

⑴工程地处市区,施工场地受限,且沿线结构物较多,人流量大,特别是两岸分别跨越南滨路、九滨路及成渝铁路,施工受周边环境影响大。

⑵桥址处顶推支架靠近长江,河床高程变化大,支架拆除受洪水及三峡水库蓄水泄洪的影响大,只能在枯水期进行施工。

⑶顶推平台高度高,钢结构体量大,对拆除设备要求高。

⑷支架被钢梁覆盖,施工净空小,整个上部结构拆除很难使用大型的吊装设备,主要采用可以采用卷扬机、葫芦等设备进行作业。

⑸拆除工作位于高空、缺乏人员作业操作平台,存在着较大的操作风险和安全风险。

3.顶推钢平台拆除的影响因素分析

顶推钢平台拆除施工需要综合考虑洪水、航运、地质、周边施工环境等客观因素对工期的影响而确定的,对周边环境调查结果如下:

⑴既有结构物影响情况调查

西岸顶推支架比邻既有成渝铁路线、九滨路;东岸顶推支架比邻南滨路。西岸顶推支架临时墩1、2位于成渝铁路两侧保护区内,临时墩3位于九龙坡滨江护坡上,临时4位于P13主墩靠江侧,江边岸滩处;东岸顶推支架临时墩1位于南滨路边坡上,临时墩3位于P14主墩两侧。主桥西侧210米北边跨钢箱梁在成渝铁路重庆南至重庆间K500+860处上跨铁路,跨度210m,最窄处22m,跨铁路处最宽24.1m。桥梁中心线与铁路线路中心线交角73°,该段线路为直线,60轨,2型枕,左侧有一根接触网电杆,距线路中心3.4米,接触网导线距轨面7.8米,该段线路路基属半堤半堑地段。钢梁顶推施工期间,在梁体四周挂防护网和搭设防护栏杆,防止物体下落砸到过往船只。顶推支架及跨路支架要求满铺竹胶板或花纹防滑钢板。临边防护栏杆高 1.2m,立柱及顶部横杆采用 60*40 方钢,其它横杆采用 30*30 方钢。护栏底部安装踢脚板,踢脚板采用光圆钢板,踢脚板高 30cm,距离地面 8mm。防护栏杆搭设完后用密目网四周密封,并设置安全警示牌和标志牌。顶推支架临边防护实际工况图见图2,跨路临边防护实际工况图见图3。

图2 顶推支架临边防护实际工况图

图3 跨路临边防护实际工况图

⑵通航情况分析

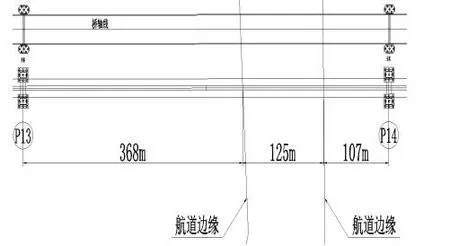

鹅公岩轨道专用桥位于哑巴洞码头和重庆港务公司码头下游,航运繁忙,航道情况复杂,中低水位和高水位状态下桥位处航道布置如下图。西岸顶推支架临时墩4远离主航道,不影响通航;东岸顶推支架临时墩3靠近主航道边缘,已经进行通航安全评估并通过评审。根据调查,洪汛期间长江漂浮物主要为杂草、树枝或树干。

图4 中、低水位航道图

图5 高水位航道图

4.顶推钢平台拆除施工技术

鹅公岩轻轨专用桥东、西岸顶推平台结构形式相同,支架拆除必须自上而下按顺序进行,先搭的后拆,后搭的先拆。细部拆除顺序为:依次先吊除垫梁、滑道梁和分配梁,然后按照连接系按照高度,分节段拆除连接系和立柱,直至拆除完成,根据前面的难点分析和影响因素分析,最终制定的整体拆除方案如图6所示。

图6 顶推平台拆除施工工艺流程

4.1 垫梁拆除

鹅公岩轻轨专用桥两岸顶推平台滑道梁上各有7种形式的垫梁,垫梁采用钢板焊接成空心箱型截面,并内衬加劲钢板,垫梁宽度1.4m,高度1.45m~1.85m,长度1.0m~2.9m,垫梁最重5.29t。垫梁沿桥梁中心对称布置,每种形式垫梁共4个,拆除时可根据现场地质条件,先拆除上游侧垫梁,下游侧垫梁可滑移至上游侧进行拆除,也可按照上游拆除方法直接就地拆除。垫梁拆除前先清理垫梁上抄垫材料,抄垫材料主要为钢板及竹胶板,可人工直接倒运至指定位置堆码,然后割除垫梁与滑道梁之间焊缝。将垫梁用千斤顶顶起,并在垫梁底放置圆钢,通过倒链牵引垫梁至邻近分配梁上方。

梁底焊接吊耳,卷扬机钢丝绳通过吊耳处定滑轮与垫梁前端连接并向外侧拖拽,在垫梁后端通过10t倒链带紧,防止垫梁移动过程中失稳。当垫梁移动至滑道梁外侧时,停止移动。先将带紧倒链2,后拆除倒链1。继续牵引垫梁,当垫梁脱离滑道梁后,缓慢将垫梁放置于分配梁上方。重新布置滑车组,继续牵引垫梁直至垫梁脱离分配梁后,解除倒链2。卷扬机下放垫梁至地面。

4.2 滑道梁拆除

西岸临时墩4滑道梁由滑道梁1、滑道梁2、滑道梁3组成,滑道梁沿桥梁中心线对称布置,各两道;其中滑道梁1尺寸为16.0*1.2*1.8m,重21.25t;滑道梁2尺寸为14.0*1.2*1.8m,重23.92t;滑道梁3尺寸为25.15*0.9*0.9m,重25.89t。滑道梁先拆除滑道梁3,再拆除滑道梁2及滑道梁1;先拆除外侧滑道梁,然后将内侧滑道梁横移至外侧滑道梁位置,利用预先设置的吊点进行拆除。

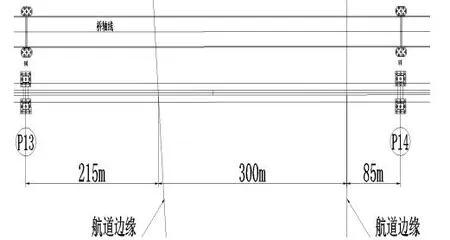

滑道梁因长度长、重量大,拆除时需对滑道梁沿纵桥向分段,分段前在钢箱梁底板上设置临时吊点,两分段滑道梁临时吊点可沿滑道梁中心线左右偏出一段距离,以便与后期分段钢箱梁荡移下放。临时吊点设置后,在吊点上布置定滑轮,然后设置钢丝绳将滑道梁整体与钢箱梁底板固定,开始沿滑道梁分割线用气割对滑道梁进行分段,最后利用卷扬机将分段滑道梁提升一段距离,利用缆风绳使分段滑道梁摆动一定角度避开下部分配梁,然后垂直下放分段滑道梁至地面。滑道梁拆除示意图见图7所示。

图7 滑道梁拆除示意图

4.3 分配梁拆除

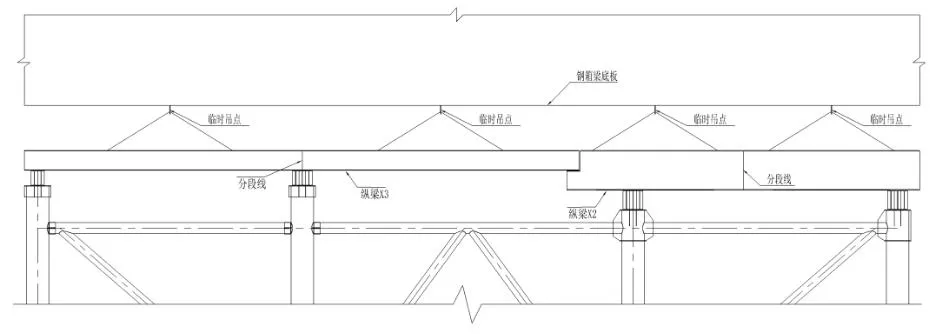

西岸临时墩4分配梁由分配梁1、分配梁2组成,横桥向布置,共4道;其中分配梁1尺寸为15.0*0.9*0.9m,重12.6t;分配梁2尺寸为15.0*0.9*0.7m,重9.6t。

分配梁采用整体拆除。分配梁拆除前,先在支架横桥向地面设置卷扬机,然后在钢箱梁底板上设置临时吊点,临时吊点应在分配梁正上方往外侧偏移1m左右位置,便于拆卸物下落;同时应仔细清除分配梁底侧边与钢管立柱柱顶之间的焊缝,焊缝清理完毕后,先缓慢缓慢收紧卷扬机钢丝绳,慢慢提升分配梁,当分配梁脱离钢管立柱顶后,方可下放分配梁至地面。分配梁拆除示意图见图8所示。

图8 分配梁拆除示意图

4.4 钢管立柱及连接系拆除

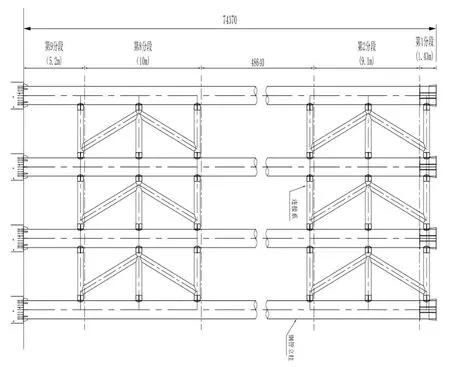

钢管立柱采用1020*?12mm螺旋钢管,连接系采用529*8mm、426*6mm螺旋钢管。钢管立柱共4排,每排4列,共计16根,每根长约74.7m。横桥向每排连接系沿高度方向设置4道,每2道连接系间接10m,连接系呈“之”字形设置,每道连接系高度10m。单排钢管立柱及连接系拆除方式与分配梁相同,因临时墩4钢管立柱较高,且钢管立柱顶柱头有局部加强,重量大。根据卷扬机起重能力,将钢管立柱沿高度方向划分为9个分段,第1分段先拆除立柱顶柱头,拆除高度约1.43m;单个柱头重约4.7t,横向4个柱头可沿支架横桥向中心线分两次进行拆除。第2分段拆除高度约9.1m,拆除重量约13.6t。第3~8分段长度约10m,拆除重量约不超过15.5t。每分段钢管立柱拆除至地面后,就地分解,然后利用汽车吊及平板车转运至指定地点存放。

临时墩4钢管立柱共4排,为保证支架拆除过程中结构的稳定性,第1排(最外侧)钢管立柱拆除一定高度后,可陆续往里侧拆除两排钢管立柱接纵向连接系,然后拆除里侧钢管立柱。当临时墩4钢管立柱拆除到一定高度,且现场汽车吊能满足拆除要求时,可采用汽车吊辅助拆除。钢管立柱及连接系拆除示意图见图9所示。

图9 钢管立柱及连接系拆除示意图

5.经济效益分析

该施工方案在重庆轨道交通环线鹅公岩轨道大桥顶推拆除中成功实施,拆除施工进度得到保证,且过程没出现任何安全问题。整个顶推拆除过程没有任何施工作业与新建桥交通有冲突,消除对已建成通车侧桥的影响。工艺原理清晰、结构简单、操作方便,保证操作的安全、快捷,节省施工成本约 800 万元,节省施工工期,为总体工期的实施提供有力帮助,取得良好的社会效益。

6.结语

通过本次的多机具协同拆除施工技术,有效的克服了复杂深水环境条件下已运营轨道专用桥顶推钢平台的难点,保质保量的完成了拆除施工。实践表明,该项技术方案的应用,有效保证了特殊环境条件下的拆除作业安全。