基于温阻特性的感温电缆性能检测系统

2021-05-08张兆君谭风雷曹勇赵宏飞臧泽洲朱凯

张兆君, 谭风雷, 曹勇, 赵宏飞, 臧泽洲, 朱凯

(1.国网江苏省电力有限公司检修分公司, 江苏 南京211102;2.国网安徽省电力有限公司宿州供电分公司, 安徽 宿州234000)

0 引言

目前, 变电站内火灾报警系统中应用的线性探测器主要有感温电缆和感温光纤两种, 相较于传统的感温电缆, 感温光纤虽能够进行温度的精确测量, 但是在小尺寸火灾风险中, 感温光纤的报警性能还存在一定的缺陷, 所以在变压器、 电缆桥架、电缆沟等地方, 感温电缆还是常见的探测器类型,具有灵敏度高、 安装方便的特点, 承担着火灾监测、 消防联动功能, 是保证变电站及重要设备火灾报警和安全运行的重要工具[1-2]。

然而, 变电站内环境复杂, 各种高电压和大电流设备并存, 存在较强辐射和各种电磁干扰因素,且变电站的感温电缆大部分布置在室外, 温度、 湿度及昼夜、 季节变化导致感温电缆自身性能受到相应的影响[2-5]。 另外, 出厂时仅对感温电缆做外观的定性检查, 对极少数抽检电缆在实验室环境可进行定量检测, 而对现场应用的感温电缆缺少定量检测的设备和条件, 导致其在高温环境或雨天存在误发告警信号的问题, 影响运维人员对现场情况的判断[6]。

针对上述问题, 设计一种基于温阻特性的感温电缆性能定量检测系统, 在特定温度下, 检测电缆阻值, 将测量的电缆阻值数据拟合成特性曲线, 与相应标准对比, 判断感温电缆的性能是否符合现场应用的标准, 是否可实现性能定量检测的目的。 本装置可以便捷地对现场感温电缆进行定量检测, 用以判断其性能级别, 有效杜绝一些已经损坏或低质量的感温电缆在现场使用, 解决目前运行现场存在的问题[7]。

1 感温电缆介绍

感温电缆由两条导体组成, 正常情况下, 两条导体之间绝缘层阻值较大, 当温度升高时, 导线芯之间的电阻会急剧下降。 根据此特性, 可在火灾等高温情况下, 通过监测回路发出报警信号。

1.1 感温电缆结构及特点

变电站内多为可恢复性感温电缆, 其结构有如下特点[8-12]:

1) 可恢复性。 可恢复式感温电缆在一定温度范围内, 报警后仍可以继续正常工作, 除非在过高温度下持续过长时间, 破坏两线芯之间绝缘特性,才会损坏感温电缆。 因此, 感温电缆的现场测试不影响后续使用。

2) 报警温度可调。 感温电缆温阻特性中, 阻值和温度呈现一一对应的状态, 加之火灾报警系统具有微机控制功能, 因此可以通过设定微机报警温度定值, 实现报警温度的调节。 电力设备用的感温电缆不但能用来检测火灾情况, 而且也可以用来监测设备运行时过负载导致的高温, 为运维人员提供辅助信号。

1.2 感温电缆工作原理

感温电缆属于热敏器件, 感温电缆由三根热敏绝缘材料的导线绞合而成(其中一根用于提高机械强度作用), 可监测其安装长度范围内上任何一点的温度变化, 当温度上升到响应值时, 感温电缆线芯间的电阻值跃变。

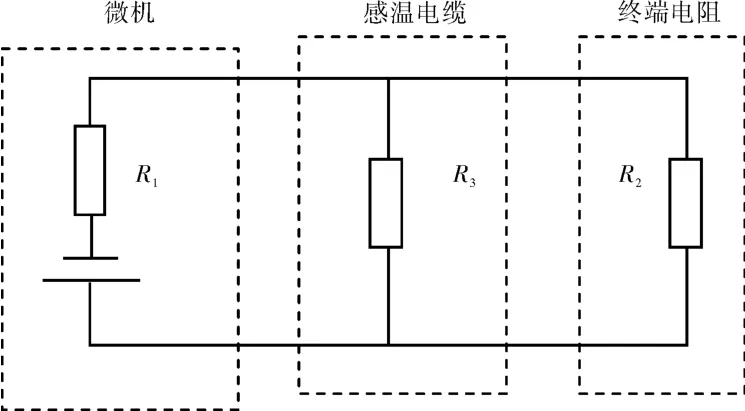

感温电缆工作原理如图1 所示, 图中R1为微机控制中的串联电阻, R2为终端串联电阻, R3为感温电缆中两根导线之间的绝缘电阻, 当R1= R2时, 则:

1) 当感温电缆正常工作时, 感温电缆之间的阻值为无穷大, 即R3阻值为无穷大, R1的电压为电源电压的一半;

2) 当感温电缆有一处断开时, 回路不导通,R1的电压为0;

3) 当感温电缆中两根导线短路时, R1的电压为电源电压;

4) 当有火灾时, 感温电缆中两根导线之间的绝缘电阻R3阻值将降低, R1的电压将大于电源电压的一半。

图1 感温电缆工作原理图

2 感温电缆温阻特性及检测方法

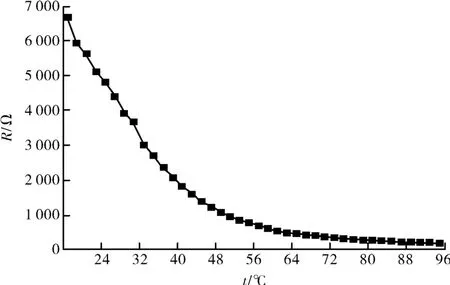

感温电缆的电阻和温度曲线如图2 所示。 由图可知, 当周围温度小于40 ℃时, 其阻值超过2 000 Ω; 当大于50 ℃时, 其阻值降到1 000 Ω以下。

图2 感温电缆电阻和温度曲线

2.1 温阻特性检测结构

硬件电路是上述所有理论的物理载体, 实现所有系统功能的基础。 而现场安装属于强电磁干扰的地点, 要求硬件电路除能够实现温阻检测的基本功能外, 还能够在强干扰的环境下长期运行。

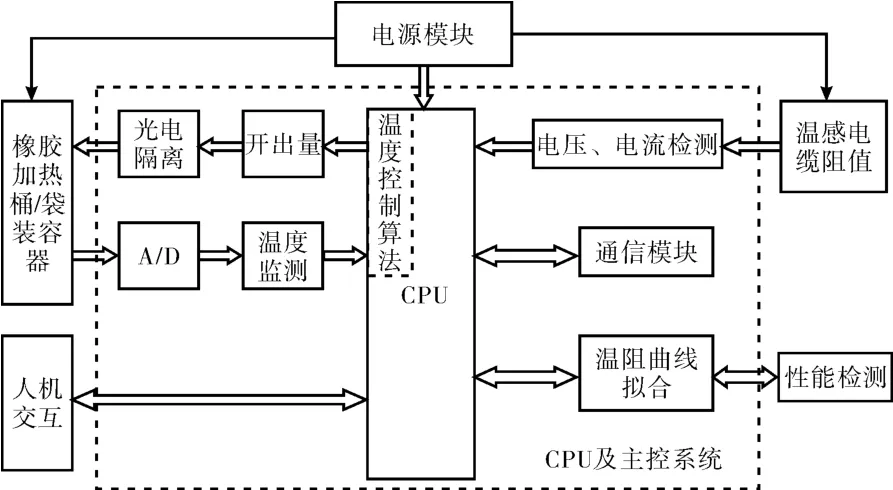

本装置采用模块化设计, 分为电源供电、 温度控制、 模拟量采集、 CPU 及决策控制、 人机交互,各模块的连接关系如图3 所示。 温控结构和检测控制系统通过无线通信系统传输现场测试数据, 本系统根据现场感温电缆能否便捷的拆装设计了两套结构。

图3 定量检测系统结构示意图

1) 现场不可拆装电缆结构。 设计的温控结构主要由硅橡胶加热片制作的桶状加热结构组成, 可以将感温电缆包裹在其中, 并可方便地依附在变压器设备上, 不使感温电缆受力。 检测系统每段可测量2 m 内感温电缆情况, 每次最多可同时检测5 段电缆, 即每次可实现10 m 感温电缆的检测工作,其温度控制由检测控制系统统一调控, 如需要全部定量检测其性能, 可分段逐次开展。

2) 现场可拆装电缆结构。 为袋装容纳型结构, 可以将拆下的感温电缆直接放入其中, 通过精确控制袋内温度, 模拟现场各种温度, 检测感温电缆的电阻变化特性曲线。

2.1.1 电源供电系统

本装置中有五种相互独立的电压等级, 温控包加热电压为AC/DC 220 V、 橡胶加热片需要的AC 24 V 电压等级、 电缆阻值测量中电缆两端的DC 5 V电压等级、 主控电路的3.3 V 电压等级。 其中AC/DC 220 V 电压为外界输入电压; 24 V 为中转电压, 即输入电压经过电源电路降压至24 V,其他电压是由24 V 电源经过相应的线性稳压芯片得到。

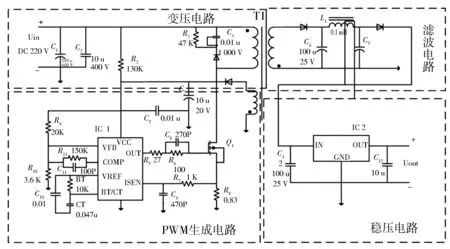

装置的输入电源可为交流或直流, 电源电路配置有直流-直流(DC-DC) 模块。 DC-DC 转换电路的原理如图4 所示, 硬件模块中主要包括PWM生成、 变压、 滤波与稳压电路等, R2和C3构成起动电路, RT 和CT 决定着电力振荡的频率, R11和C11用于改善增益和频率特性, 输出的方波经R5、R6、 C8分压后驱动MOSFET, 电阻R8用于电流检测, 经R7、 C9滤波后反馈, 通过PWM 脉冲来控制MOSFET 的导通与关断, 从而把直流信号变成方波, 经过变压电路中线圈匝数比为400∶47 的变压器, 输出端经过0.1 mH 的电感和100 μF 的电容滤波后接稳压电路中的集成线性稳压芯片, 稳压芯片的输出端经10 μF 的电容后输出直流电压。

图4 DC-DC 电源电路原理图

2.1.2 温度控制模块

为了能够精确控制感温电缆附件温度, 提出一种模糊PID 控制器, 实现在特定空间内多点温度精确控制的目的。 模糊PID 控制算法是在经典算法中, 增加了相应的判据, 构成变积分参数的控制系统。

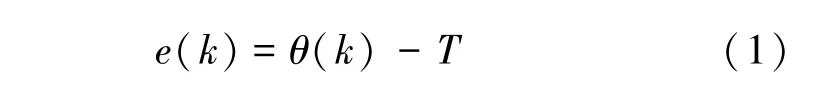

定义温度误差e (k) 为k 时刻的温度误差:

式中, θ (k) 为测量模块在k 时刻采集到温度量;T 为目标温度值。

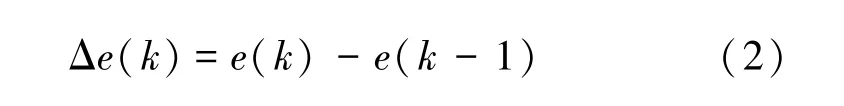

定义误差变化率Δe (k) 为:

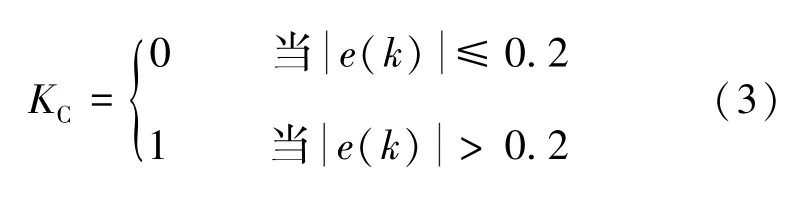

为了防止温度波动, 当温度误差小于0.2 ℃时, 让温控模块处于固定状态, 即定义控制系数KC:

为了让温度以稳定的变化率达到平衡位置, 引入一个调节速率理想值的概念。 即综合考虑升幅、系统稳定性等多方面因素, 根据经验设计的符合实际的调节速率, 用r 表示。

由理论基础可知: 当Δe(k)e(k) <0 时, 则温度正在趋近平衡位置, 若此时以速率理想值趋近平衡位置, 则应保持控制参数不变。 如果此时速率过快, 应适当减弱控制作用, 若速率过慢, 则应增强控制作用。 当Δe(k)e(k) >0 时, 则温度正在远离平衡位置, 此时应增强控制, 以扭转相反的变化趋势。

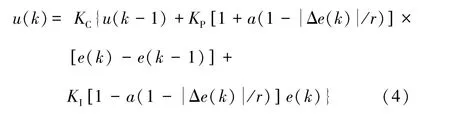

由上述分析, Δe(k)e(k) <0 时, k 时刻的控制量可以表示为:

式中, KP为比例系数; KI积分系数; a 为系数,主要用来实时调节比例、 积分参数。

由公式(4) 可知。 当实际变化速率超过理想速率, 即Δe(k) >r 时, 使得KP减少, KI增加,从而减弱控制。 当实际变化速率小于理想速率, 即Δe(k) <r 时, 使得KP增加, KI减少, 增加控制。

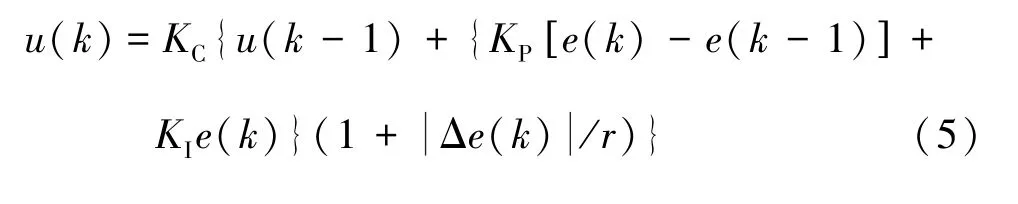

当Δe(k)e(k) >0 时, k 时刻的控制量可以表示为:

由式(5) 可知, KP、 KI同时增加以抑制偏离平衡的趋势。

由上述可知, 当目标温度与测量温度大于0.2 ℃时, 控制系统会通过调节加热模块的输出功率使温控包的温度回归至目标水平。

温控区域在每米固定区域内设置7 个温度监测点, 将上述模糊PID 控制算法应用于自动恒温控制系统, 温度给定值时, 采样周期为20 s, 经过现场测试, 温度稳定精度小于0.5 ℃。

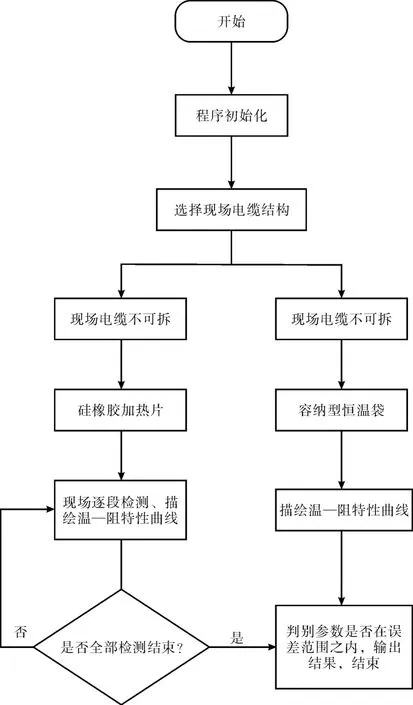

2.2 温阻特性检测流程

感温电缆阻值测量流程如图5 所示, 根据现场感温电缆结构不同, 选择不同的加热方式, 主控电路可自动设置温度为20 ~95 ℃之间, 其检测电路如图1 所示, 电缆两端电压为5 V, 分别在20 ℃、40 ℃、 50 ℃、 60 ℃、 70 ℃、 75 ℃、 80 ℃、 85 ℃、90 ℃、 95 ℃时刻测量电缆阻值, 拟合为温阻曲线[13]。

图5 温阻特性检测流程图

3 感温电缆性能评价体系

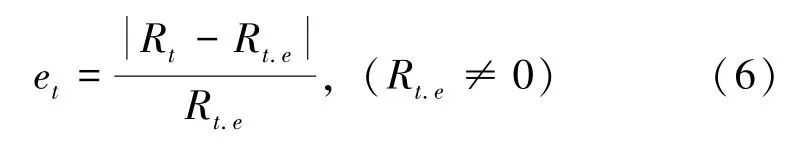

根据图2 所示的感温电缆的温阻特性, 提出一种阻值偏差率的评分原则, 将不同温度下的阻值偏差率, 根据一定的规则, 转化为偏差得分, 使原始的温度阻值数据转化为可进行评价的电缆等级, 其具体计算方法如下。

温阻偏差率计算公式:

式中, et为温度为t 时的阻值偏差率; Rt为温度为t 时的阻值测量值; Rt.e为温度为t 时的阻值标准值。

t 时偏差得分Pt, 计算公式:

式中, Pt为t 时刻温度对应的感温电缆性能分, 分别计 算t 在20 ℃、 40 ℃、 50 ℃、 60 ℃、 70 ℃、75 ℃、 80 ℃、 85 ℃、 90 ℃、 95 ℃的10 个时刻阻值偏差率, 根据偏差率得出相应的电缆性能分, 计算出偏差总分P。

根据感温电缆的性能等级分值, 将感温电缆分为Ⅰ、 Ⅱ、 Ⅲ三个性能等级。 其中计算性能分≥80分为Ⅰ级; 计算性能分≥50 分且<80 分为Ⅱ级;计算性能分<50 分为Ⅲ级感温电缆。

根据感温电缆的等级划分, Ⅰ级电缆其性能良好, 能够继续使用; Ⅱ级电缆性能合格, 可以使用, 但需根据现场情况调整感温电缆终端盒相应的参数, 以更灵敏地监测过温状态; Ⅲ级为不合格感温电缆, 必须更换, 以避免误报或拒报情况发生。

4 装置调试及现场测试

结合本系统硬件设计经验, 文章总结出硬件调试过程中应该遵循的一般步骤如下[14-16]:

1) 主控最小系统的调试。 接通电源后, 测量各路电压是否正常。 检查复位按键是否能够正常复位, 并测试程序能否正常擦写。

2) 各种功能模块测试。 各功能的测试最好将电路按照功能点分开测试, 切忌焊接多个模块后再进行测试。

3) 整机功能及性能测试。 各模块正常工作的前提下测试整机的功能是否正常, 然后测试各模块性能以及抗干扰能力, 完成整机的调试工作。

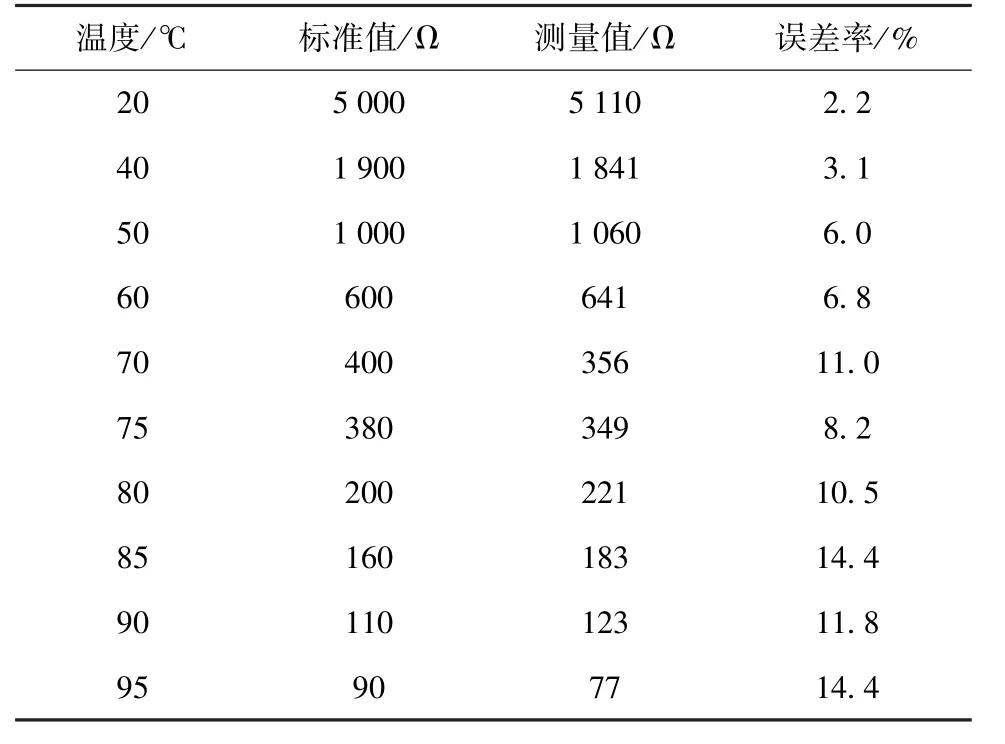

为了验证装置的可靠性, 对合格电缆进行了现场测试, 测试数据见表1。

表1 阻值测量误差

结果表明, 装置能够准确测量20 ~95 ℃的感温电缆的阻值, 误差范围均能控制在20%以内,测量误差范围能够满足现场感温电缆检测精度的要求。

5 结语

针对应用于变电站内电气设备的感温电缆, 设计了一种基于温阻特性的感温电缆性能定量检测装置, 解决缺少现场定量检测设备和条件而导致自身原因误发告警信号的问题。 提出了一种基于模糊PID 的高精度温度控制算法, 对感温电缆周围进行加热, 监测不同温度下感温电缆的阻抗变化, 绘制温度-电阻特性曲线, 定量检测感温电缆性能。 根据电缆阻值偏差情况, 给出了一种感温电缆性能评价方法。 通过测试应用, 该装置不仅可应用于现场感温电缆的定量检测, 测量阻值偏差率在20%以内, 而且可以给出现场电缆的性能级别, 有效杜绝在现场使用已经损坏或低质量的感温电缆。