径向粗粉分离器数值模拟研究

2021-05-08王勇吴立新石战胜李宗慧马治安

王勇, 吴立新, 石战胜, 李宗慧, 马治安

(1.湖南华电长沙发电有限公司, 湖南 长沙410005;2.华电电力科学研究院, 浙江 杭州310030)

0 引言

粗粉分离器是火电制粉系统的重要设备, 其作用是把不合格的煤粉返回磨煤机重新研磨, 主要包括径向分离器和轴向分离器等[1-3]。 其中, 径向粗粉分离器较早应用于火电厂, 主要分为动态和静态两种。 动态分离器因均匀性指数高、 粉管浓度偏差小等特点获得推广, 但其驱动轴容易被软性物质缠绕、 防堵差, 不适合在双进双出钢球磨制粉系统中应用。 鉴于径向粗粉分离器的重要性, 大量学者进行了深入地研究, 张锐等[4]研究了径向和轴向粗粉分离器, 认为径向粗粉分离器压降和性能指标有待改进; Parham 和Easson[5]研究了分离器内流场和速度分布情况; 吕太等[6]和Shah 等[7]研究了径向挡板角度对粒子分离特征的影响, 找出分离器挡板最佳角度; 李永华等[8]和肖杰等[9]研究了径向动静结合粗粉分离器, 找出最佳的转速和静态挡板角度。 此外, 针对径向粗粉分离器结构和物性特征, 一般采用欧拉-拉格朗日(DPM) 和欧拉-欧拉(即多流体模型) 模拟方法[6,10-11]来研究分离器内部煤粉分离特征和流动特性等。

本文通过研究静态径向粗粉分离器结构和流体力学特征, 揭示其存在的缺陷, 并提出改进和发展方向。

1 分离器数值计算和分析

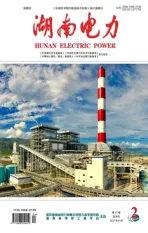

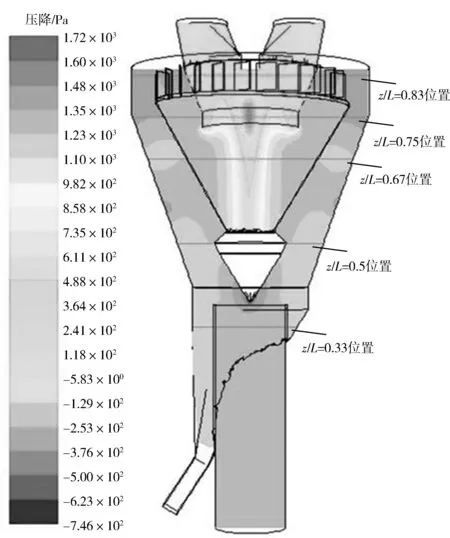

现有静态径向粗粉分离器主要区别为: 内锥体中粗颗粒是在分离器壳体外排出, 还是在内锥锁气器处进入回粉管而排出; 进煤方式是直接落入磨煤机, 还是从分离器中心管进入磨煤机[4,6,10]。 国内运行较多的是粗粉从内锥进入回粉管, 而排出和研磨的煤粉从分离器进粉管流入磨煤机方式, 如图1所示, 由于一些重要参数依靠实验难以测量, 本文以国内运行较多的静态径向粗粉分离器为研究对象, 进行数值模拟为研究者提供理论依据。

图1 径向粗粉分离器流体流动过程

1.1 模拟设置

文中涉及的模拟方法为计算流体力学(CFD)和离散颗粒(DPM) 模型, 其中的湍流参数由雷诺应力模型(RSM) 求解, 此模型用于粗粉分离器研究, 模拟结果很好地吻合了实验[12-13]。 本模拟分离器总高约6.2 m, 内筒体高约2.6 m, 内筒体上直径2.2 m, 下直径0.5 m; 外筒体上直径2.7 m、 下直径1.3 m; 中心筒直径1.08 m; 进口管直径0.8 m, 出口管直径0.56 m; 叶片30 个,角度45°。 气体采用80 ℃下的空气、 固体为煤粉,分离器气固进口速度为22 m/s。 网格采用四面体网格(数量275 万格), 经计算的静压值1 308 Pa 与实验值1 375 Pa 基本一致, 进一步说明模拟方法的可靠。

1.2 模拟结果

径向粗粉分离器煤粉分离发生在内锥体内和内外壳体间隙, 如图1 所示。 流体从气固入口A 垂直进分离器, 撞击内锥B 处后在锥体C 处一部分流体向上运动、 一部分流体靠壁面流入回粉管, 过程中造成了内锥底部和外壳体边壁处的磨损。 向上的流体在E 处分为两部分, 一部分经径向叶片切线进入分离器产生离心分离, 经中心筒G 处流出,一部分靠内锥外壁F 流下。 整个过程中颗粒向下流动的地方有三处, 其中内锥体下部锥形帽四周的回粉开口为主要分离点, 此处与入口的气流接触形成颗粒二次携带, 影响分离效率。 原煤中若含有木块、 杂草、 破布、 编织袋等杂物, 运行过程中会堵塞径向挡板, 造成流通面积减小、 分离效率降低、压降增加、 出力显著下降等[14]。

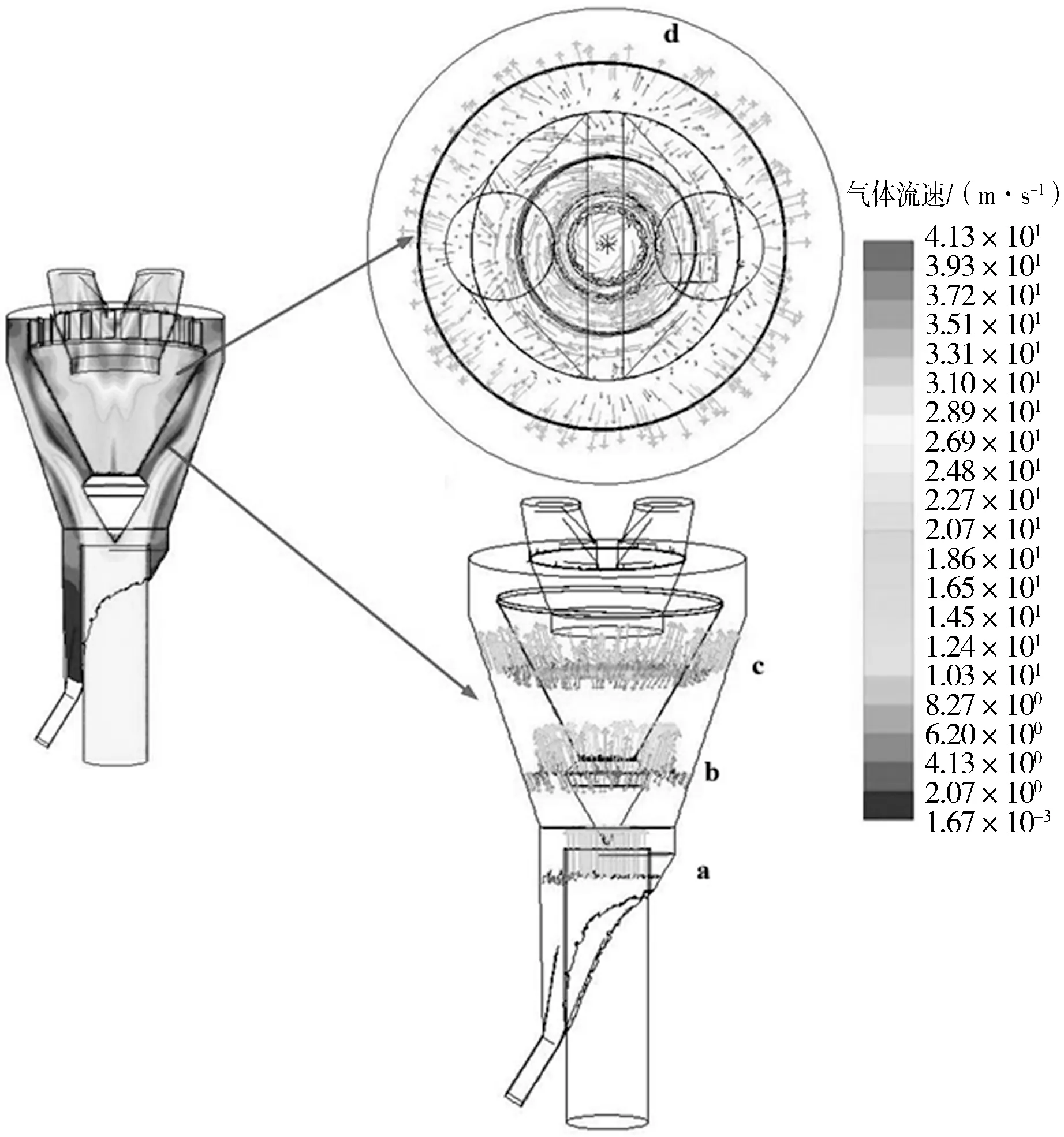

图2 显示的速度云图和截面矢量进一步证明了流体流动过程, 并在图1 相对应的位置得到验证,如靠近内锥外壁面低速区。 截面矢量显示, a 位置回粉管内流体向下流动、 入口流速向上, b 位置中间处向上、 边沿处向下, c 位置靠近内锥位置向下、 内锥和外锥间流体向上, 这些都会引起设备磨损。 从上向下俯视d 图, 显示中心管内流体呈旋转状, 这样流体会呈旋转式排出分离器, 易造成两个出口管浓度存在偏差。

图2 径向粗粉分离器速度云图和截面矢量

因此, 从图1、 2 可看出, 内锥下部锥形和外边壁磨损严重, 需要改进结构或者改变流场来消除; 分离器有效空间中, 入口管、 内外锥体之间空间没有充分利用, 需进一步考虑空间利用率。

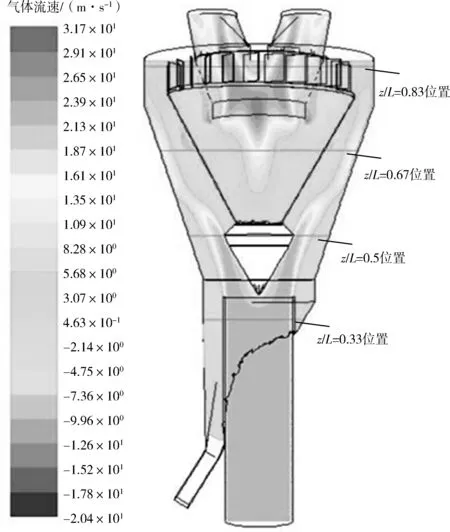

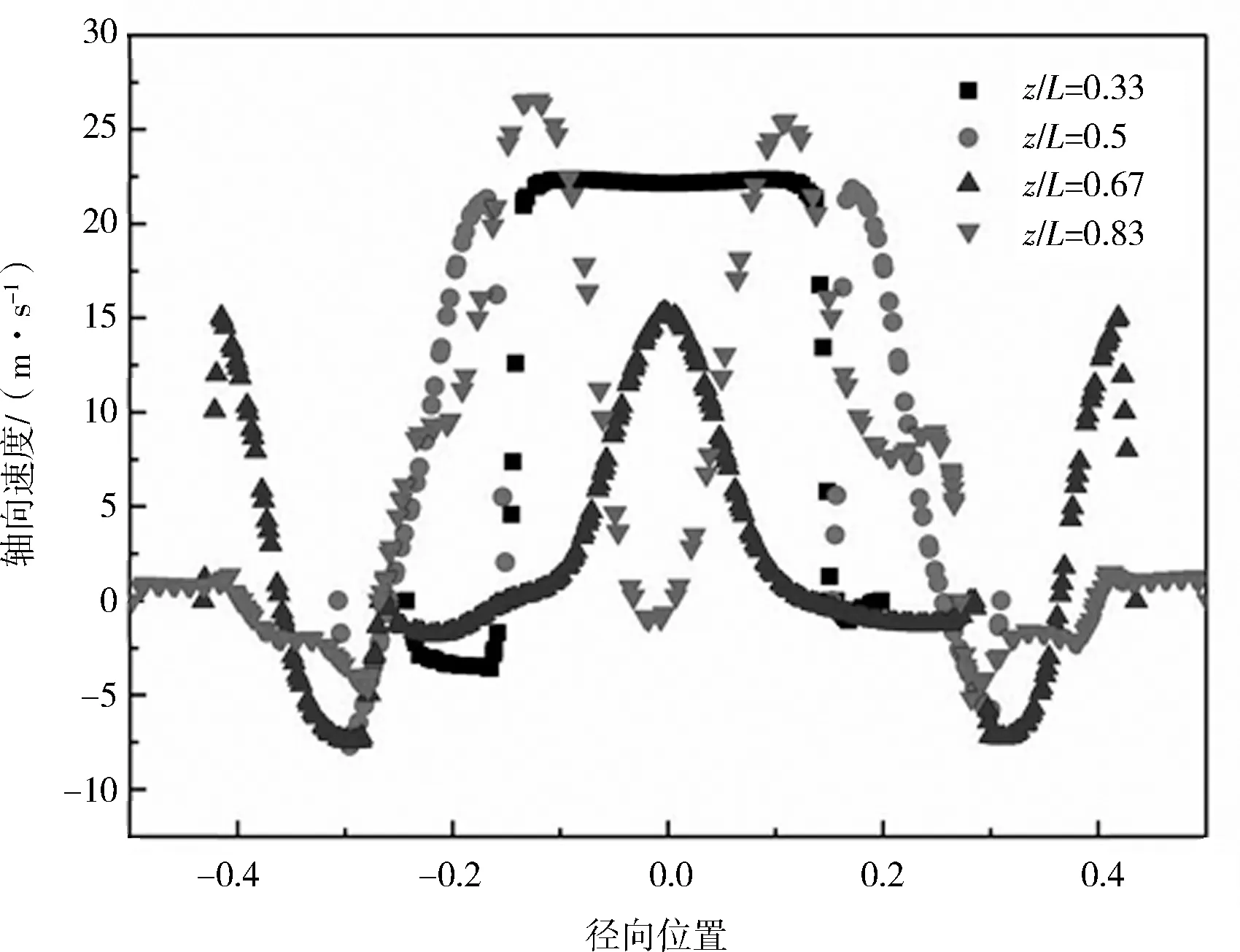

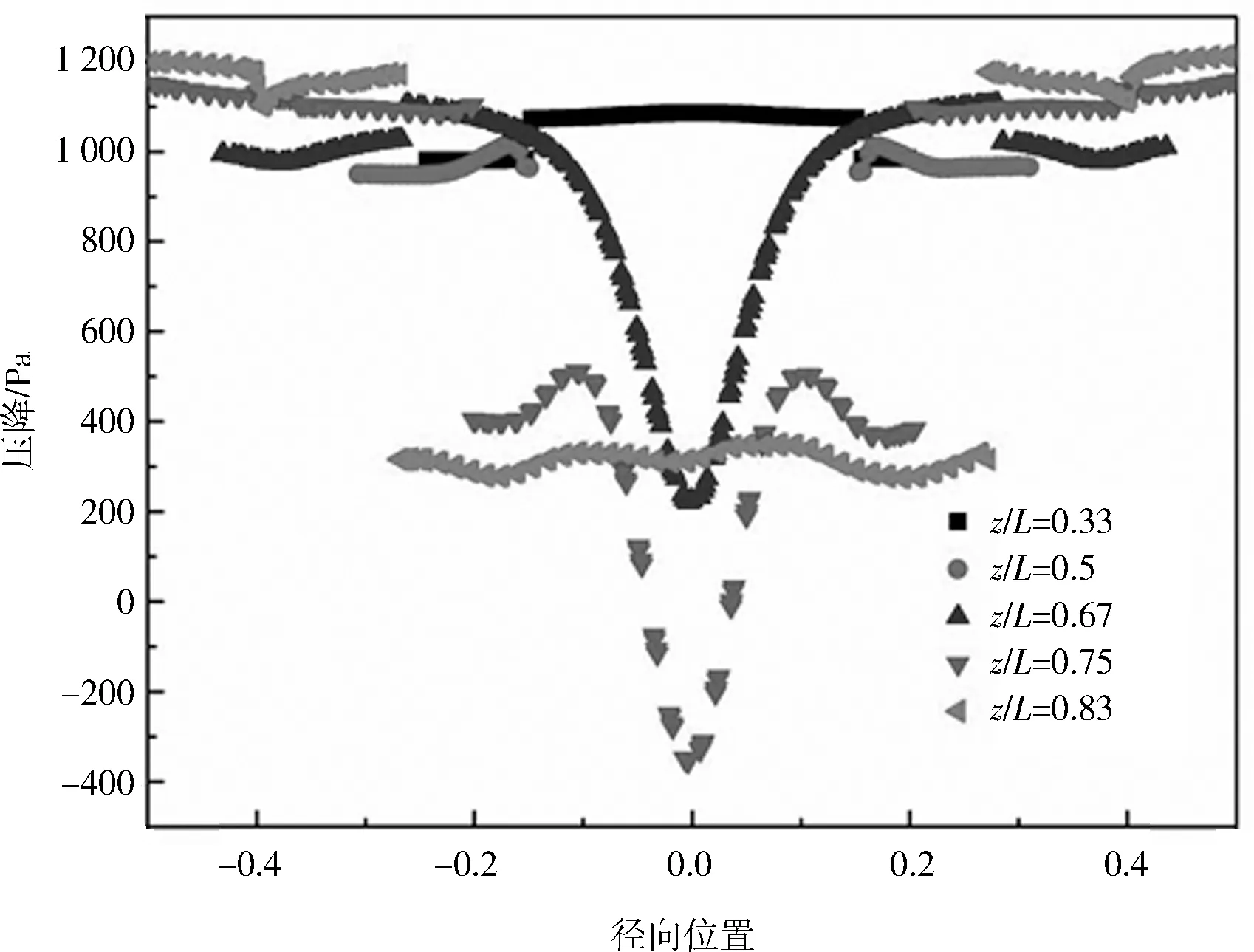

图3 和图4 给出了轴向速度云图和不同截面上的数值(截面位置如云图所标位置, 图中z 为截面距离分离器底面的距离, L 为分离器高度, r 为截面上任意一点距截面圆心的距离, R 为截面半径,r/R 为径向位置), z/L=0.33 位置中心速度恒定,与入口速度22 m/s 一致, 两侧回粉管内轴向速度为负值。 z/L=0.5 位置中间锥体处速度为0、 靠近锥体速度为正, 最大值约为22 m/s, 靠近边壁处速度为负, 最大负值为7.5 m/s, 此处产生初级分离。z/L=0.67 位置为主要分离空间, 形成三个分离区:靠近外壁处、 靠近内壁外侧处和靠近内壁内侧, 分别出现了三个向下的速度; 形成两个正值区, 一个进入分离叶片, 一个从中心筒出去。 z/L=0.83 位置气体从两个口出去, 速度达到27 m/s, 高于进口气速。

图3 径向粗粉分离器轴向速度云图

图4 轴向随径向变化的速度

图5 和图6 显示了压降分布, 入口流体的撞击作用造成内锥下部压降偏大, 叶片离心作用造成叶片附近的压降比较大。 内筒内z/L=0.67 位置中间速度低、 边沿速度高, 造成中心易形成漩涡; 在中心筒中心部位产生了一个负压区, 最低值为-400 Pa, 这样会造成流场产生涡流而不稳, 所以需要增加稳涡的设备来控制以防止设备受损害;z/L=0.83 位置中心筒内的压降基本恒定为250 Pa,边沿部分压降为1 200 Pa, 速度较为对称。 由于内筒内的漩涡存在不稳定性且可能破碎或聚并, 易造成两个出口均匀性指数偏低, 需改进此内部结构。

图5 压降云图

图6 压降随径向变化的云图

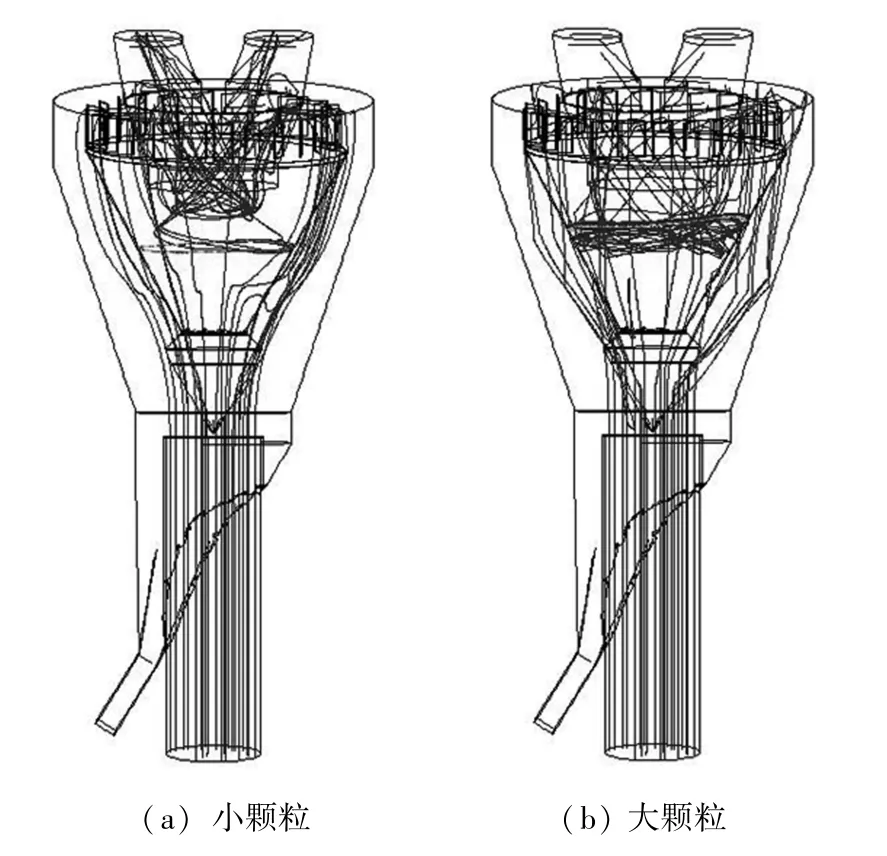

图7 显示的是颗粒流线, 小颗粒没有撞击外壳壁面而大颗粒则对外壁面产生了撞击, 所以造成外表面磨损的主要是大颗粒。 小颗粒和部分大颗粒会磨损内锥体上部, 所以需要对现有设备内壳体进行防磨处理。 小颗粒经过中心筒从两个出口排出, 但两出口粉量不一致, 可能导致粗粉分离器两出口压力不同、 煤粉细度偏差大、 均匀性指数差以及煤粉浓度不均匀。 大颗粒会落到内锥体底部的锁气器后排出。

图7 颗粒流线

2 改造方式

现有分离器利用文献[15] 推荐的方法进行测试, 进一步验证了模拟所得到的结论, 测量结果如下: 磨煤机两侧压降阻力相差150 Pa, 可能是出口浓度偏差引起的; 磨煤机两侧分离器出口煤粉细度R90偏差为5.62%, 煤粉均匀性指数为0.88。

鉴于径向粗粉分离器锥体内部磨损、 内外壳体部分位置磨损、 径向挡板易被软性物质堵塞、 中心管漩涡不稳定、 出口管粉量不一致, 及入口管、 内外壳体间空隙利用不足等问题, 采取如下改进措施:

1) 轴向粗粉分离器撞击锥和进口增加喇叭口, 改进内锥体下部结构。 虽然撞击锥也会磨损,但流场不会再撞击外壳体壁面, 安全性增加。

2) 充分利用内外壳体空间, 增加一层轴向挡板, 产生一级分离, 分离效果会增加。

3) 充分利用入口管内空间, 增加离心叶片使流场向两边扩散, 这样可以产生一级分离, 也可以利用叶片打碎软性物质。

4) 在内锥中心筒中间部位增加一个稳涡棒,高度与内锥高度相同, 可以起到稳流作用。

5) 在中心筒下部增加混合装置, 起到消旋和混合煤粉的作用, 可以保证出口煤粉粉量一致, 有利于锅炉燃烧。

采取上述措施后, 制粉系统平均经济出力为61 t/h; 磨煤机两侧分离器出口煤粉细度R90偏差为1.68%、 平均值为10.36%, R200平均值为0.6%,煤粉均匀性指数为1.02, 分离器效率平均为62.37%; 磨煤机分离器两侧压降相差70 Pa, 阻力平均为675 Pa; 磨煤机两侧分离器循环倍率相差0.32, 循环倍率平均值为1.90。

3 结语

现有静态径向粗粉分离器粉管浓度偏差大且易被软性物质堵塞; 分离器有效空间中入口管、 内外锥体之间的空间没有得到充分利用; 中心管产生负压区, 易造成漩涡不稳。 为消除流场不稳定、 设备磨损等造成的影响, 提出了径向粗粉分离器改进的方向。 目前相关的改进技术已经在某些电厂实施,效果明显。 下阶段, 将进一步优化新型粗粉分离器, 充分利用其有效分离空间, 使其更节能更环保。