两段氨法冶炼烟气脱硫热平衡分析

2021-05-08华宏全占焕武曹远栋

魏 涛,华宏全,占焕武,曹远栋

(1.广西南国铜业有限责任公司,广西扶绥 532100;2.昆明西科工贸有限公司,云南昆明 650102)

昆明西科工贸有限公司(以下简称西科公司)是对冶炼烟尘进行多金属综合回收与利用的企业,主要处理云铜冶炼加工总厂铜冶炼熔炼烟尘和转炉烟尘。目前,西科公司处理铜冶炼烟尘采用湿法+火法联合工艺,铜冶炼烟尘先经湿法浸出处理产出浸出渣,物相以硫酸盐为主的浸出渣通过还原熔炼生产铅铋合金。冶炼烟气经过干法收尘(重力收尘器、电收尘器)+湿式除尘(动力波洗涤器、填料塔)+两段氨吸收的工艺处理,保证了尾气在排放时尘含量和SO2含量达标。

用(NH4)2SO3-NH4HSO3溶液吸收SO2是放热反应。一般来说,在吸收SO2过程中,充分干燥的硫酸尾气或环集烟气会借助于吸收液中部分水分的绝热蒸发而降温,使循环吸收液的温度始终维持在25~35 ℃。如果进入吸收塔的烟气不是干燥的(例如低浓度的冶炼烟气),或含SO2浓度较高的其他工业废气,SO2吸收过程为非等温吸收,就需要进行热平衡分析[1]317,将循环吸收液温度控制在适宜范围内。

笔者通过对西科公司两段氨法脱硫过程进行热平衡计算,分析氨法脱硫过程的热量分布情况,查找循环吸收液温度升高的原因,为技术改造提供依据。通过工艺优化,在提升系统脱硫能力、提高母液品质的同时,降低了生产成本。

1 两段氨法脱硫工艺

1.1 氨法脱硫原理

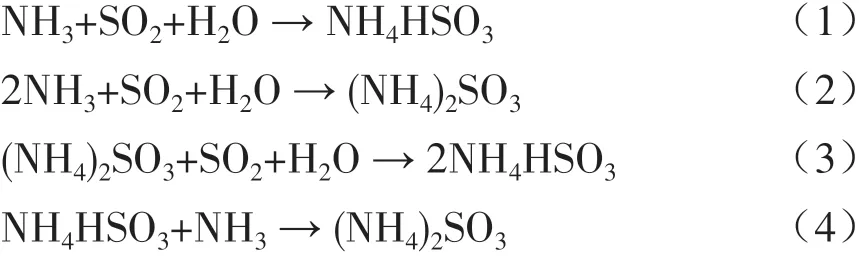

氨法脱硫是气液两相过程,其实质是以(NH4)2SO3-NH4HSO3-(NH4)2SO4混合液吸收烟气中的SO2,主要发生如下反应:

上述反应中,对SO2起主要吸收作用的是(NH4)2SO3,随着反应的进行其浓度逐渐下降,为了保持溶液的吸收能力,向系统中补加氨水使NH4HSO3转 化 为(NH4)2SO3。由 于(NH4)2SO3-NH4HSO3溶液不稳定,烟气含O2时还会发生下列副反应:

当吸收液中含有铁、钴、锰等金属离子(烟气带入的金属灰尘)时,会加速氧化过程的进行[1]313。

1.2 工艺流程

两段氨法脱硫是指分别采用两种不同比例和浓度的(NH4)2SO3-NH4HSO3溶液为吸收剂,串联吸收除去烟气中的SO2:第一吸收段采用浓度较高、pH值较低的吸收液,引出含有高浓度亚硫酸氢铵的母液作产品;第二吸收段采用浓度较稀、pH值较高的吸收液,以保证SO2的高效吸收。

还原熔炼炉烟气经过干法收尘除去绝大部分烟尘后,再通过洗涤塔、填料塔湿式除尘系统进行降温、除尘、除湿,尘(ρ)小于50 mg/m3的SO2烟气进入一段吸收塔。一段吸收塔采用动力波逆向喷射洗涤吸收烟气中的SO2,吸收过程中通过pH值自动控制连续补充新鲜氨水以维持循环液的碱度,使吸收液得到部分再生,吸收液中(NH4)2SO3与NH4HSO3比值保持稳定,同时还接收部分二段吸收塔溢流过来的吸收液。当一段吸收液的密度及碱度达到控制要求时,抽出一部分吸收液作为母液开路,采用酸分解工艺对母液进行后续处理。

烟气经过一段吸收后进入二段吸收塔,仍然采用动力波逆向喷射洗涤吸收烟气中的SO2。烟气净化后ρ(SO2)<400 mg/m3,经30 m烟囱排空;向二段吸收塔中连续补充新鲜氨水和少量清水以实现溶液浓度稳定和体积的平衡控制。

1.3 主要设备

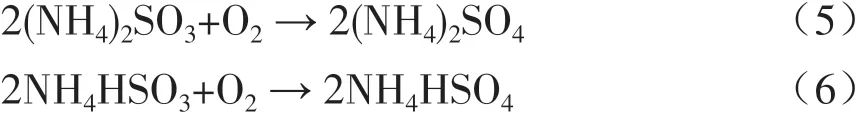

两段氨法吸收系统主要设备及规格参数见表1。

表1 主要设备一览表

2 非等温吸收对氨法脱硫操作的影响

非等温吸收是指气液两相的温度在过程中发生显著变化的吸收操作。如果被处理的气体混合物中含有可被吸收的溶质量较大,而且溶质组分溶于吸收剂时的溶解热(物理吸收时)或与吸收剂之间的反应热(化学吸收时)较大,则吸收过程中释放出来的热量远大于设备散热量和少量吸收剂汽化所消耗的热量。两相的温度会随吸收的进行发生明显的变化,吸收剂的出口温度会比进口温度高得多。非等温吸收对吸收操作会产生以下影响[2-3]:

1)改变吸收速率。温度升高将影响气液平衡关系,使传质推动力明显减小,同时传质系数也随温度而有所变化。通常温度升高使气相传质系数减小,使液相传质分系数和反应速率(在化学吸收中)增大。对于高溶解度溶质的吸收,气阻控制传质,温度升高时对吸收很不利;对于低溶解度溶质的吸收,液阻控制传质,适当的升温能达到较高的传质总系数,但温度太高时,因为传质推动力下降太多,对吸收不利。

2)改变气液相平衡关系。非等温吸收过程中气液平衡关系是温度的函数,温度持续升高,化学反应平衡发生变化。当平衡分压等于或超过气相溶质分压时,吸收过程将停止或转变为解吸。

由上述可知,对于放热过程的吸收操作,要控制吸收过程的温度。

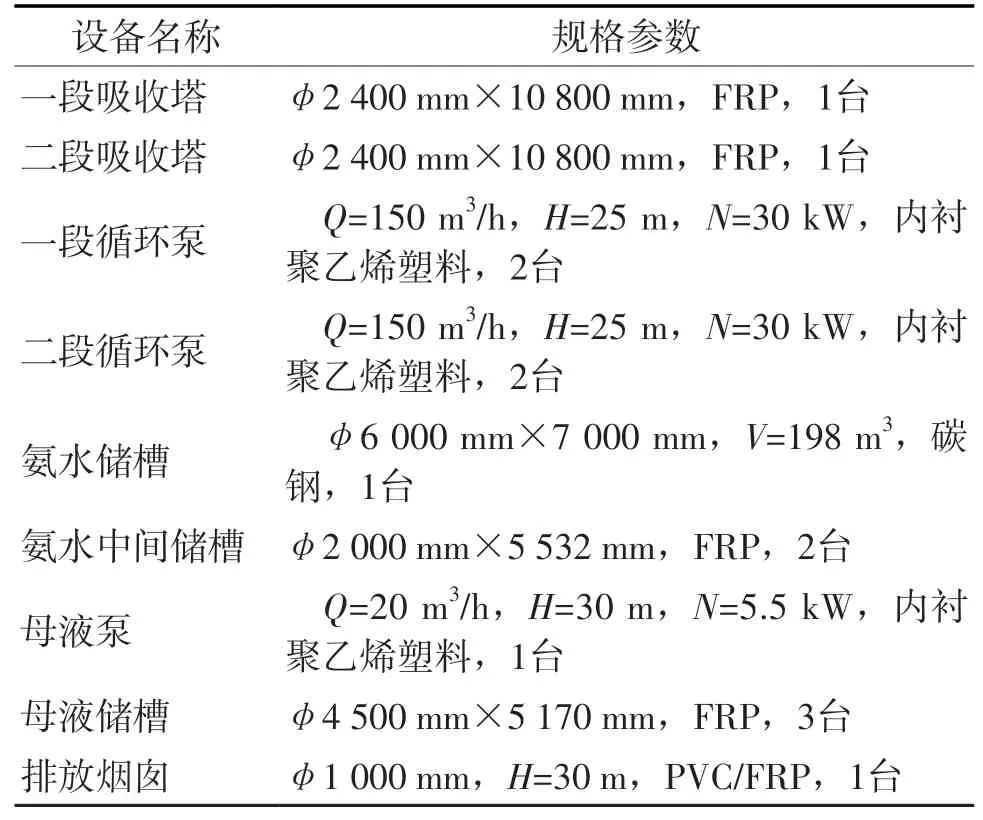

某企业针对氨法脱硫过程中循环吸收液温度对SO2吸收率的影响进行跟踪,生产数据见表2[4]。

表2 循环吸收液温度对吸收率的影响

由表2可见:循环液在总盐分及密度接近的情况下,循环液温度上升导致吸收率明显下降。

3 氨法脱硫存在的问题

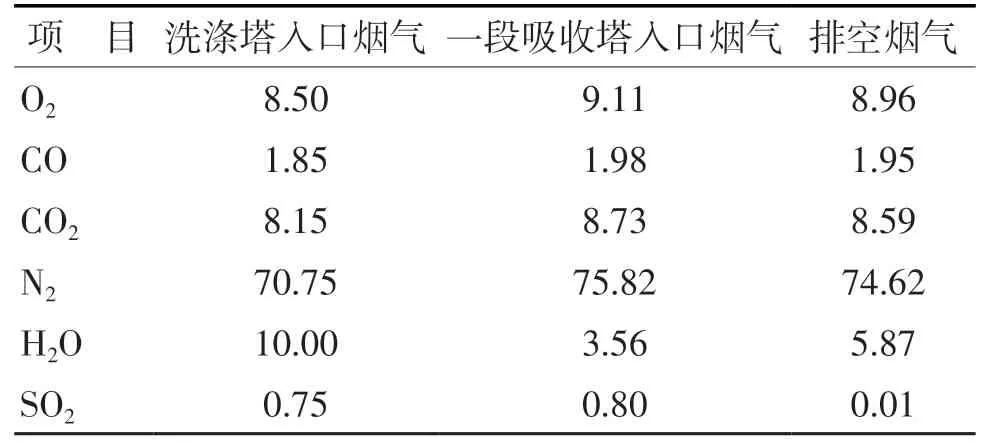

洗涤塔入口烟气量约为12 000 m3/h,烟气温度130~150 ℃;进入一段吸收塔前的烟气量为11 198 m3/h,烟气温度30~32 ℃;两段氨吸净化后排空烟气量约为11 378.83 m3/h,烟气温度40~45 ℃。烟气成分见表3。

表3 洗涤塔、氨吸塔和排空烟气成分 φ: %

进入氨吸塔前的烟气经过湿式除尘、降温除湿后,烟气温度降到了30~32 ℃,烟气中的水蒸气被部分冷凝进入填料塔,降低了烟气的饱和湿度,减少了烟气带入两段吸收塔的热能。

一段吸收塔入口烟气中ρ(SO2)为22 962.73 mg/m3,两段氨吸脱硫过程中化学反应放热使排放烟气和吸收液的温度上升至40~45 ℃。两段氨吸使烟气增湿2次,通过理论计算与排放在线监测数据复核,排空烟气湿度接近饱和,脱硫吸收过程中吸收液的部分水分通过绝热蒸发调节着体系热平衡。正常生产情况下,母液平均产出量约18.3 m3/d,密度为1.26 g/mL,其主要成分见表4。

由表4可见:与工艺控制要求比较,母液中NH4HSO3含量相对较低,(NH4)2SO3,(NH4)2SO4含量较高。

表4 氨法脱硫母液主要成分

母液中(NH4)2SO4的含量是衡量其品质的关键指标之一。母液中(NH4)2SO4浓度占总盐浓度的25.86%,占比偏高,说明较多NH4HSO3和(NH4)2SO3被氧化成(NH4)2SO4,释放热能到溶液中,进而使循环吸收液温度升高。(NH4)2SO3,(NH4)2SO4的溶解度小于NH4HSO3,母液中(NH4)2SO3和(NH4)2SO4含量越高,单位脱硫量产出的母液量越多,母液后续酸分解处理的酸耗、氨耗以及硫酸铵蒸发浓缩过程的能耗都会随之增加。

两段吸收塔内循环吸收液温度高,不利于吸收脱硫反应的进行,也不利于母液品质保证。倪琼等[5]经过试验得出,升高温度对提高亚硫酸铵的氧化率作用明显,氧化反应的适宜温度为50 ℃。罗祖国[6]向氧化浓缩塔内直接通入蒸汽,使塔内母液的温度由30 ℃提高到50~60 ℃,提高了亚盐的氧化率。循环吸收液的温度升高,会加速母液的自氧化,而氧化过程又会增加体系内化学反应的放热。溶液中的(NH4)2SO4不发生吸收脱硫反应,后续处理也不发生酸分解析出SO2,为保证烟气达标排放,需要提高一段吸收塔吸收液的碱度。因此,母液中(NH4)2SO4的存在增加了脱硫的氨耗,降低了母液中有效溶质的溶解度。

综上所述,含SO2浓度相对较高的湿烟气在两段氨吸收过程中为非等温吸收过程,吸收液温度升高,影响两段氨吸系统的脱硫效率,开路母液的品质提升受限,系统未达到最佳生产能力。

4 热平衡分析

4.1 氨法脱硫化学反应热

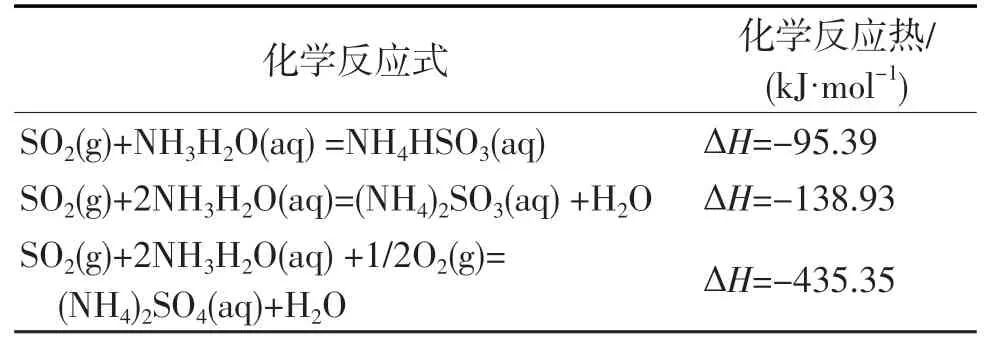

氨吸法烟气脱硫过程中气液两相间同时存在吸收、再生、氧化等化学反应,主要化学反应式及化学反应热[1]317见表5。

热平衡计算只考虑本质上化学反应的始态和终态,即母液中的NH4HSO3,(NH4)2SO3和(NH4)2SO4是由烟气中SO2与连续补入的NH3·H2O反应生成的,则本质化学反应式及对应反应热见表6。

从表5可以看出:二氧化硫的吸收、吸收液再生以及氧化副反应都是放热过程,单位物质的量的SO2与NH3·H2O反应生成硫酸铵释放的热量最多,生成亚硫酸铵次之,生成亚硫酸氢铵放出的热量最少。由此推断,可以通过控制氧化程度和添加氨水的方式控制母液的成分比例。

表5 脱硫化学反应式及反应热

表6 本质化学反应式及反应热

4.2 两段氨吸收热平衡

按1 d的烟气脱硫量与产出脱硫母液中硫的质量守恒为基础,对一段吸收塔的入口烟气和循环吸收液,以及排空烟气进行热平衡分析,其中入口烟气温度按30 ℃、循环吸收液和排空烟气温度按40℃计。

4.2.1 热量收入

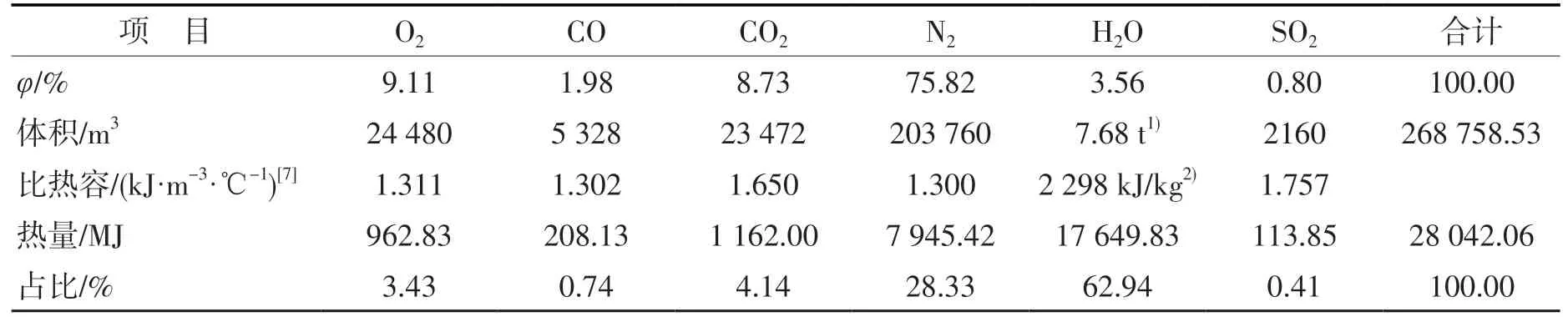

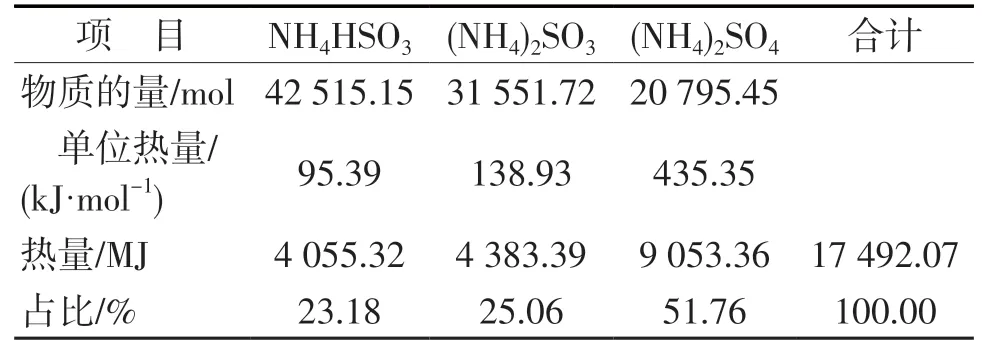

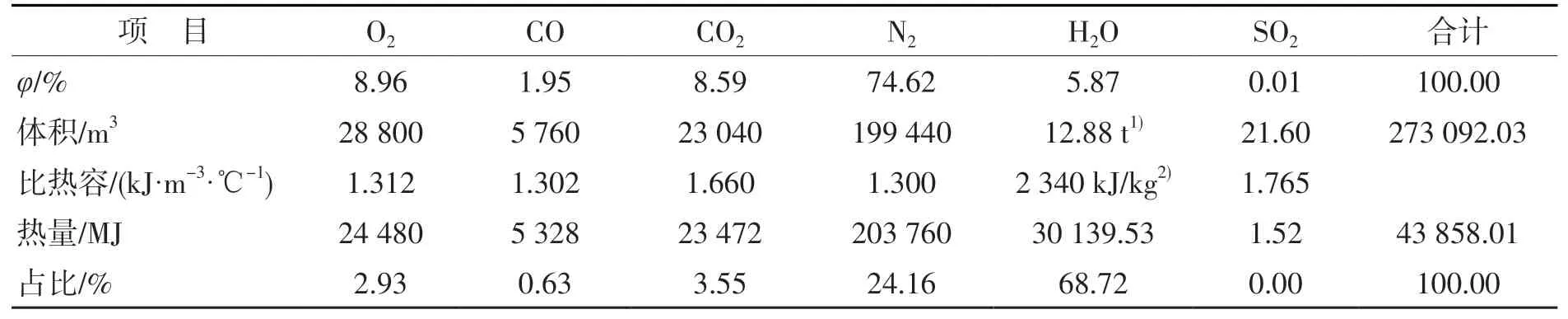

热量收入包括进入氨吸塔的烟气带入热量和吸收过程化学反应放热,热量计算数据见表7~8。

表7 进入氨吸塔的烟气带入热量

表8 吸收过程化学反应放热

4.2.2 热量支出

热量支出包括排放烟气带走热量、母液带走热量和两段氨吸系统热量损失,分别计算如下:

1)排放烟气带走热量数据见表9。

2)母液带走热量q2=cm(t1-t0)=3.15 kJ/(kg·℃)[8]×18.3 m3×1.26×103kg/m3×(40-25) ℃×10-6=1 089.49 MJ。

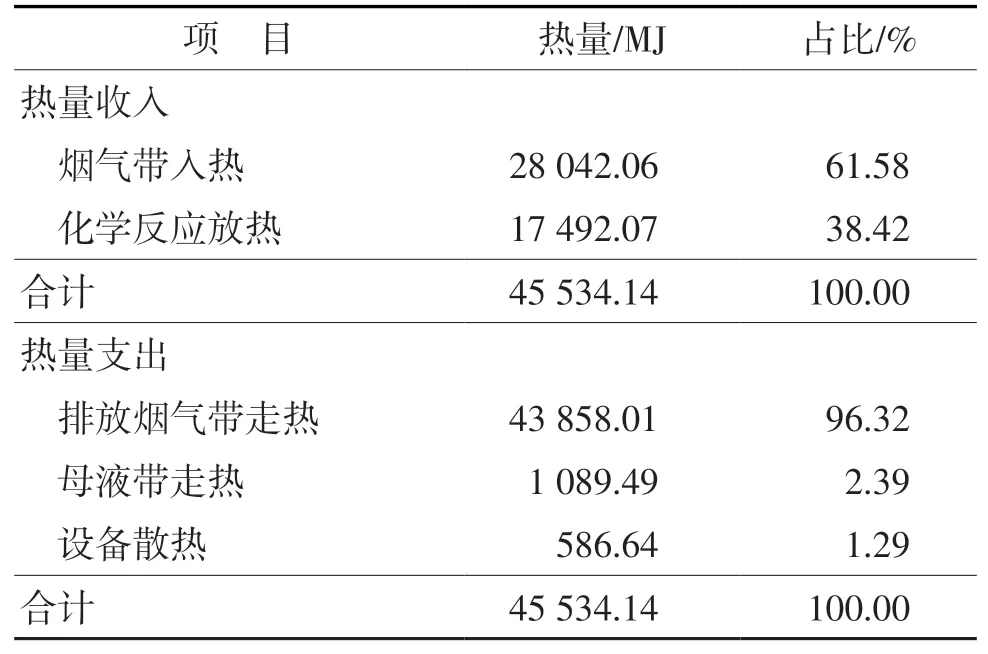

3)两段氨吸系统设备散热的热量损失q3=28 042.06 MJ+17 492.07 MJ-43 858.01 MJ-1 089.49 MJ =586.64 MJ。

表9 排放烟气带走热量

4.2.3 热平衡计算

将上述热量数据进行整理见表10。

由表10可见:经湿法降温、除尘后的湿烟气热量为28 042.06 MJ,其中水蒸气含有的热量为17 649.83 MJ,占烟气总热量的62.94%;脱硫前的湿烟气带入两段氨吸塔的热量占热量收入的61.58%,二氧化硫吸收化学反应放热占热量收入的38.42%;脱硫后的湿烟气热量为43 858.01 MJ,占热量支出的96.32%,其中水蒸气含有的热量为30 139.53 MJ,占烟气带走热量的68.72%。采用两段氨吸收处理含SO2浓度较高的湿烟气,吸收过程中溶液的部分水分绝热蒸发使体系内吸收液及排放烟气温度上升至40 ℃,实现热量的动态平衡。

表10 两段氨吸收热平衡计算

从热平衡计算和分析可以看出,使吸收液温度升高的主要原因是进入吸收塔的烟气饱和湿度大,含有的水蒸汽潜热多,两段氨吸收过程中液体绝热蒸发带走的热量有限。同时,烟气中SO2浓度高、溶液中亚盐自氧化率高、化学反应放热量大也会造成两段氨吸收体系无法通过溶液中水分绝热蒸发使吸收液温度维持在较低值。生产实际过程中,由于烟气含有的SO2浓度存在波动,对于非稳态烟气条件下的脱硫吸收过程,循环吸收液的温度会随之变化。

5 改进措施

为了减少或抑制脱硫吸收过程的热效应对吸收烟气中SO2经济性的不利影响,笔者从生产操作、塔设备及附属设备的选型及设置上加以考虑,提出以下改进措施:

1)增大吸收过程液气比。由于液体热容量大,增大液气比可显著抑制液相温升。动力波吸收塔对液气比有较宽的适应范围,将两段吸收塔的150 m3/h循环泵更换为250 m3/h循环泵。

2)增设冷却装置,将系统热量移出。SO2的吸收主要在一段吸收塔内完成,化学反应放热集中在一段吸收塔。因此,在一段吸收塔增加1套体外换热器,将一段循环吸收液先经换热器冷却,再送至逆向喷射洗涤器进行洗涤、吸收。

3)间断操作模式改为连续操作模式。采用两段氨吸法脱硫,二段吸收塔要向一段吸收塔串液,操作时必须先控制好串液量,再根据各段吸收液的密度和碱度调整各段的补氨量。采用连续操作时,可使用连续分析仪自动检测吸收液的密度和碱度,并通过仪表实现补氨自控。

6 结语

两段氨法脱硫工艺用于处理经过湿式除尘、降温除湿的烟气具有工艺简单、脱硫效率高、能副产高浓度亚硫酸氢铵母液的优点,同时也存在循环吸收液温度升高造成脱硫能力和母液品质下降的问题。西科公司通过对烟气脱硫系统的两段氨吸收过程进行热平衡计算与分析,阐明了循环吸收液温度升高的主要原因,即进入吸收塔的烟气中含有较多的水蒸气以及烟气中的SO2浓度较高。未经干燥或含SO2浓度较高的烟气,其SO2吸收过程为非等温吸收,对于非等温吸收过程,可以采取增大吸收过程液气比、增设冷却装置、采用连续操作模式等措施对工艺进行优化,从而提升系统的烟气脱硫能力,提高母液的品质,同时降低生产成本。