大型硫酸库与装酸设施的设计探讨

2021-05-08李伟达

李伟达

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

有色金属冶炼生产会产生大量副产品硫酸,遇到春节假期或销售淡季时,下游用酸企业用酸量急剧减少,不少企业会因硫酸胀库而降低生产负荷。为不影响正常生产,用酸企业通常会建设大型硫酸库进行储存和缓冲。硫酸库的储存能力根据企业销售情况而定,一般储存能力为15~30 d。销售淡季过后,就迅速将酸库中的硫酸装车外卖,尽量清空硫酸储罐中的硫酸。笔者以某400 kt/a铜冶炼产1 600 kt/a硫酸项目为例,从设备选型、工艺设计、布置设计和安全设计等方面介绍同时储存w(H2SO4)93%及w(H2SO4)98%硫酸的大型硫酸库及装酸设施的设计要点。

1 设备选型

1.1 硫酸储罐

通过调查硫酸的销售情况,结合酸库和装酸设施的总图布置,硫酸库储存能力按24 d设计,即设计10个12 kt硫酸储罐,其中8个储存w(H2SO4)93%硫酸,2个储存w(H2SO4)98%硫酸。

硫酸储罐规格φ22 000 mm×19 600 mm,有效体积达6 550 m3,装酸量12 kt,材料为Q235-B,通过条形基础支撑。筒体壁厚由下至上依次为38,36,32,30,26,24,20,16,14 mm;底板厚度为34 mm;顶盖厚度为12 mm;底部设工字钢支撑。

1.2 计量槽

交通运输部《道路危险货物运输管理规定》要求,运输爆炸品、强腐蚀性危险货物的罐式专用车辆的罐体容积不得超过20 m3。为提高装酸效率,每个计量槽按装2车硫酸的容积设计,计量槽规格φ3 600 mm×5 000 mm,有效体积达45 m3。

1.3 硫酸装卸臂

根据HG/T 21608—2012《液体装卸臂工程技术要求》8.1.1的规定,液体装卸臂数量及口径按式(1)计算:

式中:N——装卸所需液体装卸臂数量,台;

G——年装卸物料量,kg/a;

t——汽车槽车日作业时间,8~12 h/d;考虑白班作业,选 8 h/d;

K——运输不均衡系数,宜取1.4;

τ——年操作时间,d/a;一年按 330 d计算;

ρ——装卸车时液体介质的密度,kg/m3;硫酸密度 1 836 kg/m3;

F——1台液体装卸臂灌装能力,m3/h。

F可按式(2)进行计算:

式中:D——液体装卸臂的内径,m;

V——控制装车流速,m/s;装酸时从计量槽自流到槽罐车的流速可取1.5 m/s。

经计算,选用DN125液体装卸臂,N为6.98;选用DN100液体装卸臂时,N为10.90。综合考虑现场布置及业主需求,本项目设计采用DN125液体装卸臂11个,配套11个硫酸计量槽,其中8个用于w(H2SO4)93%硫酸,3个用于w(H2SO4)98%硫酸。

装卸臂选用电动式顶部上接式插入装卸臂,型号AL1401,硫酸从上部进,下部出,管道及装卸臂中不易存酸。装卸臂垂管设置挂钩,装酸完毕后用于悬挂集酸筒。

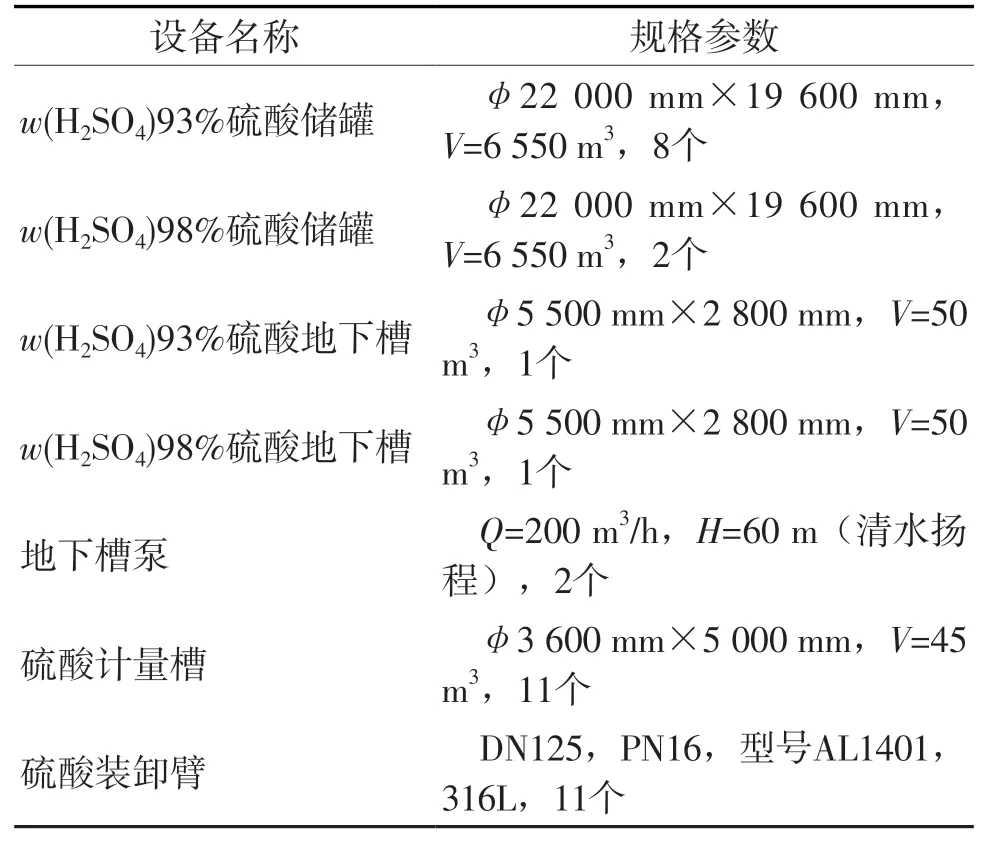

1.4 主要设备

酸库及装酸设施的主要设备见表1。

表1 酸库及装酸设施的主要设备

2 工艺设计

2.1 设计原则

为使酸库及装酸设施操作方便、简单、安全,同时降低运行成本和减少定员,工艺设计原则一般遵循以下几点:①干吸产出的w(H2SO4)93%或w(H2SO4)98%硫酸通过管网送至硫酸储罐储存或直接送至装酸设施计量槽;②硫酸储罐高液位时可自流到硫酸计量槽,低液位时自流至地下槽后通过地下槽泵泵送至计量槽;③任何一个硫酸储罐出现泄漏时可将硫酸收集并泵送至其他硫酸储罐;④为满足开车母酸需要,地下槽中硫酸可反送至干吸地下槽;⑤自动化程度高,减少工人操作;⑥装酸效率高。

2.2 工艺流程

来自干吸管网的w(H2SO4)98%和w(H2SO4)93%浓硫酸送至硫酸储罐或计量槽。硫酸储罐的酸通过自流进入地下槽或计量槽。地下槽的酸通过地下槽泵泵至计量槽或硫酸储罐。当某一硫酸储罐的硫酸泄漏至围堰内,经收集后通过浓酸池泵泵回至其他硫酸储罐。硫酸储罐、地下槽和浓酸池设有液位计以实时监控硫酸液位高度,各切换阀门选用电动阀门。w(H2SO4)93%硫酸、w(H2SO4)98%硫酸通过计量槽进行汽车装酸,每个计量槽配备相应的计量装置和装卸臂,流量计与装卸臂入口阀门联锁,保证装酸过程的安全和精确。全部计量槽设有溢流口,溢流酸汇总后通过管道返回酸库地下槽。地下槽设置排气管汇总后接至净化工序电除雾器前烟气管道。装酸工艺流程见图1。

考虑到冬季产w(H2SO4)98%硫酸的需要,其中2个硫酸储罐采用热水伴热,以防w(H2SO4)98%硫酸冬季结晶。w(H2SO4)98%硫酸储罐做保温设计,保护层要加强防水,以免雨水渗入保温层引起局部腐蚀,影响硫酸储罐使用寿命。

3 布置设计

3.1 设计原则

GB 50630—2010《有色金属工程设计防火规范》将硫酸的存储区域生产类别定为丙类,但就酸库和装酸设施的布置要求及防火要求未作具体规定。因此,本酸库和装酸设施布置设计执行GB 50880—2013《冶炼烟气制酸工艺设计规范》,同时参照GB 50016—2014(2018年版)《建筑设计防火规范》、HG 20571—2014《化工企业安全卫生设计规范》等标准。

图1 装酸工艺流程

3.2 酸库布置设计

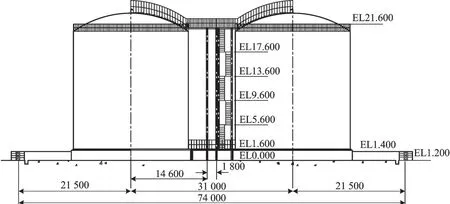

10个硫酸储罐分2排布置,每排5个,储罐间距为9 m(大于标准规定的5 m),在两排储罐之间设置2层联合操作平台,下层平台标高1.6 m,作为储罐出液口和上酸管阀门及入口的操作平台,上层平台标高21.6 m,为罐顶人孔、阀门、液位计的操作平台。罐壁至围堰内侧距离为10.5 m,为罐壁高度的一半。硫酸储罐立面布置见图2。地下槽泵房设置2个地下槽、配电室及石灰临时堆放区,至围堰外侧基脚线的距离6 m(大于标准规定的5 m)。硫酸储罐立面布置见图2。

图2 硫酸储罐立面布置

3.3 装酸设施布置设计

本项目硫酸平均日装车达140车,最大日装车数量可能会翻倍,因此在装酸设施设计中不仅要考虑计量槽、装卸臂的合理布置,还应考虑槽罐车的停车位、行驶路线等因素,做到方便、快捷和安全。

装酸设施设置11个装酸位,每个装酸位宽6 m,计量槽布置在6.0 m高平台上,计量槽顶部附近设通长操作平台。计量槽的前方设置3.2 m高装酸平台,装酸平台上安装活动梯和装卸臂,槽罐车到位后,司机可在平台上操作电动装卸臂,使装卸臂垂管对准槽罐车进酸口。地面、3.2 m平台和6.0 m平台通过楼梯互联,方便操作工和司机操作和观察。

装酸设施设置前坪和后坪,前坪为40 m宽的停车坪,设置隔离栏杆、车道线及车位线,可供20辆空槽罐车停车,空槽罐车行驶至后坪进入装酸位,装好酸后通过前坪专用车道驶出,整个槽罐车从进入到装好驶出,无倒车且全部同向行驶,司机视线好,便于安全管理。装酸设施效果见图3。

图3 装酸设施效果

4 本质安全设计

4.1 围堰

设置1.2 m高围堰,满足GB 50880—2013《冶炼烟气制酸工艺设计规范》规定的围堰有效容积大于最大单台储罐有效容积的110%。围堰设置6个人行踏步,相邻踏步小于标准规定的60 m。围堰内设置地沟及集水坑,用于收集雨水并外排至污水处理站,当硫酸储罐泄漏时收集硫酸返回其他储罐。

4.2 柔性设计

国内某些企业在硫酸储罐使用过程中,曾出现过出液口开裂的情况,造成硫酸泄漏,危及酸库运行安全。究其原因,一般为沉降影响以及出口弯曲余量不够导致硫酸储罐管口拉裂。另一方面,项目所在地抗震设防烈度为7度,存在地震危险的可能性。因此,该项目硫酸储罐出液口及排净口按SY/T 4073—1994《储罐抗震用金属软管和波纹补偿器选用标准》设置了金属软管,以减轻储罐的地震破坏,避免严重的次生灾害。

4.3 洗眼器、淋洗器及冲洗水点

根据HG 20571—2014《化工企业安全卫生设计规范》,具有化学灼伤危险的作业场所应设计洗眼器、淋洗器等安全防护措施,淋洗器、洗眼器的服务半径应不大于15 m。酸库的操作平台、地下槽、装酸设施装卸臂区域以及槽罐车装酸停车区域等都属于硫酸灼伤危险的作业场所,酸库区设置了18个安全喷淋洗眼器、3个软管冲洗水点及1个洗手池,装酸设施设置了12个安全喷淋洗眼器、3个软管冲洗水点及2个洗手池,水质采用生活饮用水,排水通过地沟收集后送至污水处理站。

4.4 应急石灰及事故池

为应对硫酸管道的跑冒滴漏,地下槽附近设置了1个石灰临时储存区,用来中和跑冒滴漏的硫酸及泄漏的硫酸。在围堰内设置1个地坑、围堰外设置1个浓酸池和稀酸池。浓酸池和稀酸池通过管道及阀门与地坑连接,平时阀门关闭,下雨时与稀酸池连接的管道阀门打开,雨水经稀酸池泵泵送至污水处理站。若酸库中某一储罐泄漏,打开与浓酸池连接的管道阀门,浓硫酸经浓酸池泵泵回到其他储罐。

装酸设施区域同样设置地沟及地坑,收集地面冲洗水和雨水至污水处理站。地坑泵与地坑液位联锁,高液位时开启地坑泵,低液位时自动停泵。

4.5 防腐防渗设计

硫酸属于强腐蚀液体,围堰内地面、围堰内侧以及装酸设施地面均采用耐酸砖防腐。随着环保要求的提高,一些地方环保局要求重点防渗区还需采用土工膜进行防渗处理。此外,浓硫酸管道每个法兰处设置聚四氟法兰罩以防硫酸喷溅。

5 结语

硫酸库和装酸设施存在灼伤、车辆伤害、腐蚀、火灾爆炸、触电等危险因素,为了保证酸库及装酸设施的安全运行,从设计阶段就应该全面考虑,做到本质安全设计。合理选材、布置,提高装车效率,提高自动化操作水平,减少人工操作,减少安全风险,降低对人的伤害。