先进增强结构仿真分析与实验研究

2021-05-08韦利军赵连红张红飞金涛刘元海王浩伟

韦利军,赵连红,张红飞,金涛,刘元海,王浩伟

先进增强结构仿真分析与实验研究

韦利军,赵连红,张红飞,金涛,刘元海,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

目的 研究先进增强结构受载条件下的应力分布特点。方法 开展先进增强结构有限元仿真分析,模拟先进增强结构在单轴载荷作用下的应力应变特点,同时开展先进增强结构力学试验。试验以0.02 mm/s的速度匀速加载至20 kN,采用应变检测方法获取先进增强结构复合材料结构和金属基体结构的应力应变大小,对比分析有限元和试验结果。结果 先进增强结构有限元仿真分析结果和试验测试结果吻合度高,先进增强结构能降低金属基体结构的应力水平,降低程度约为15.8%。结论 按照飞机高应力区结构特点和载荷分布特点,合理布置先进增强结构,减小局部区域的应力水平,提高该区域的疲劳和损伤容限性能。

先进增强结构;有限元仿真分析;试验研究;应力水平

为保证飞机飞行的安全性,并延长飞机的使用寿命和检修周期,降低制造成本,在结构设计中通常采用新的设计方法、材料、连接方法来实现,先进增强结构是一种新型的结构形式[1-2]。在飞机高应力区域的金属结构上,胶接连接带有增强功能的纤维条带,增加局部区域的传递路径,减小局部区域的应力水平,提高该区域的疲劳和损伤容限性能[3-15]。以碳纤维、硼纤维、玻璃纤维为代表的复合材料,具有更高的强度和更小的密度,应用于先进增强结构可有效减轻飞机结构质量。在连接方面,胶接技术已取得长足的发展,胶接、机械连接和焊接已经并列成为现代飞机制造的三大连接技术,胶接技术已是先进增强结构的重要连接形式。先进增强技术是在损伤容限设计上发展起来的一种新型的结构增强技术。在设计时,考虑到材料内部可能存在的缺陷及构件的受力特点,在某些可能存在应力集中的局部区域进行增强,以降低构件在服役过程中裂纹产生及扩展的速率,延长飞机检修间隔及寿命[16],提高安全性及经济性。

目前国内主要研究先进增强结构的腐蚀环境试验[17]、飞机金属基体复合材料修补技术等[18-19],而对于先进增强结构(复合材料-金属结构)在飞机上应用报告比较少见,先进增强结构(复合材料-金属结构)的仿真分析模型、计算分析方法和试验研究也相对较少。因此,文中开展先进增强结构的有限元仿真分析与实验研究,针对先进增强结构特点,选择先进增强结构有限元分析单元形式、设置仿真分析单元参数、试验验证分析等方面开展先进增强结构的有限元仿真分析与实验研究。研究先进增强结构在减小局部区域的应力水平,提高该区域的疲劳和损伤容限性能等优越性能,为先进增强结构的设计,加快先进增强结构的工程化应用奠定基础。

1 先进增强结构仿真分析

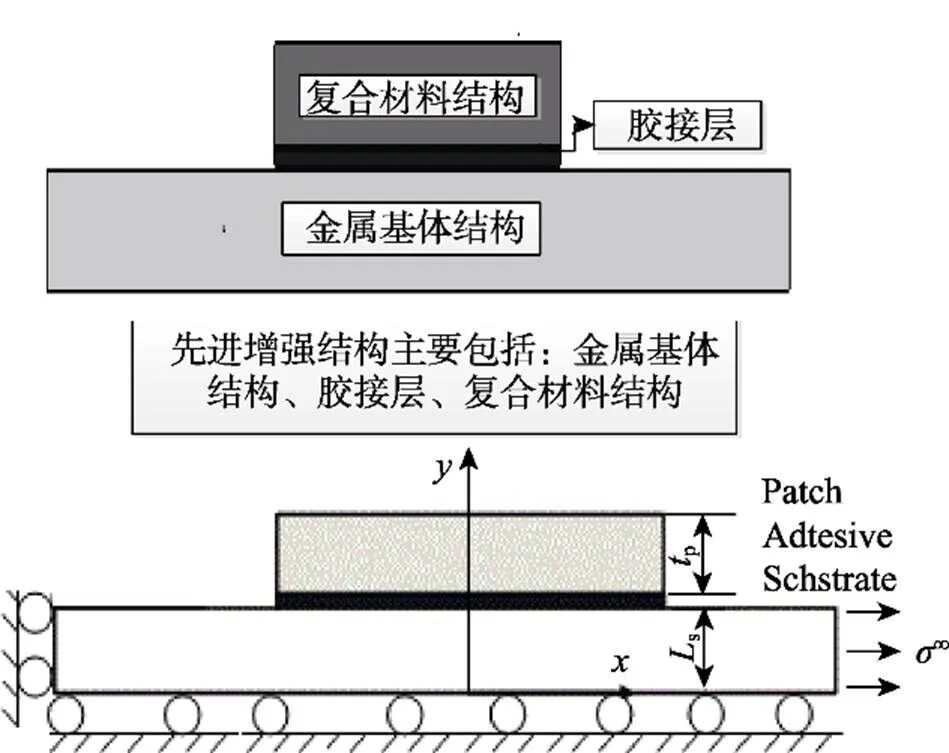

1.1 先进增强结构形式

针对飞机结构高应力区/易疲劳损伤区域的结构特点,从复合材料结构、层数、铺层设计等方面开展设计。采用胶接固化的方式增强飞机结构,这种结构形式称之为先进增强结构。将先进增强结构模型设计成哑铃状,采用有限元patran模拟先进增强结构受单轴拉伸作用下的力学性能。针对先进增强结构金属-复材胶接结构的结构特点,建立有限元分析模型。金属材料采用飞机常用的LY12CZ铝合金材料,复合材料采用T300型碳纤维预浸料,胶粘剂选用J150胶粘剂。

1.2 先进增强结构铝合金基体结构模型

建立先进增强结构有限元模型,将铝合金基体结构设计成为哑铃状,如图1所示。其中铝合金基体结构长为200 mm,宽为85mm,选择性增强结构的模型尺寸及分布如图2所示。铝合金机体结构两端加载端网格较为稀疏,在基体中部网格相对密集。铝合金节点总数为9025个,单元总数为5376个,铝合金基体结构单元采用壳元模拟。壳元包括QUAD4和TRIA3,其中TRIA3单元对结构形状适应性强,QUAD4单元计算精度高。文中采用QUAD4等参数元和少数TRIA3单元混合的有限元模型,提高计算精度,其铝合金材料属性见表1。

图1 先进增强结构模型

图2 铝合金哑铃结构尺寸和有限元模型

表1 LY12CZ 、300型碳纤维预浸料和J150材料属性

Tab.1 LY12CZ 、300 carbon fiber prepreg and J150 material properties

1.3 先进增强结构复合材料结构模型

复合材料采用2D正交各向异性材料,其中复合材料铺层方向为[0°/90°/+45°/–45°]s,创建12层复合材料模型,复合材料的参数见表1。纤维增强复合材料模型如图3所示,坐标轴方向分别为、、。单层厚度=0.01 mm,共12层,长度为2=70 mm, 宽度为2=35 mm,单层纤维方向与试件加载方向夹角为。复合材料最低层(复合材料与金属胶接层)的铺层方向为0°,即方向与铝合金长度方向一致。

1.4 先进增强结构有限元模型

先进增强结构为复合材料胶接金属材料结构形式,其中胶接层采用“双板-弹簧元”模型。弹簧元节点从金属板和增强结构元素节点分离出来,文中把胶层离散成多个单独的胶元,每个胶元采用、、三个方向的弹簧元(SPRING)模拟胶元三个方向的性能参数,且一个胶元上的所有弹簧元两端连接部位是一致的,先进增强结构有限元模型如图4所示。

图3 先进增强结构复合材料有限元模型

图4 先进增强结构有限元模型

2 先进增强结构仿真结果分析

在建立先进增强结构有限元模型过程中,弹簧元参数的确定十分关键,参考文献[3]计算得到弹簧元的刚度系数为=500 kN/m。试验件一端固支,一端从0 N加载到20 kN,每次增加2500 N。文中对比了单金属板和先进增强结构在相同载荷作用下的应力应变分布情况,通过有限元模型分析求解。随着载荷的不断增加,单金属铝合金板结构模型和先进增强结构模型的应力应变都逐渐增大,单金属铝合金板结构的应力水平远高于先进增强结构铝合金基材。在20 kN的载荷情况下,单金属铝合金板模型的应力应变云图见图5,先进增强结构模型的应力应变云图见图6。

通过有限元分析,先进增强结构模型的复合材料-铝合金胶接区域的铝合金基材应力大小为109~120 MPa。铝合金基材应力最大的部位在模型加载端边角处,大小为186 MPa。复合材料的应力主要集中在32.3~36.6 MPa,最大的应力集中在载荷方向两端部位,大小为79.2 MPa。先进增强结构胶接部位的铝合金应力大小基本相等,应变在复合材料-铝合金板胶接部位,铝合金基材有中间应变小、两边应变大的特点。其中胶接区域中间应变在1.11×10–3~1.23×10–3之间,两边应变为1.23×10–3~1.36×10–3。相比较而言,相同的载荷加载情况下,单金属铝合金板的应力主要集中在120~131 MPa,应变主要集中在1.34×10–3~ 1.47×10–3。通过对比研究发现,选择性增强结构能有效降低金属基材的应力水平,应力水平降低大约10%左右,应变水平也降低了20%左右。选择单金属铝合金板模型和先进增强结构模型两个模型的中心位置,选取对应的铝合金单元,记录不同载荷水平下单元的应力水平。在0~20 kN的载荷范围内,两种模型铝合金单元的应力变化趋势如图7所示,先进增强结构模型中铝合金和复合材料的应力水平如图8所示。

图5 单金属铝合金板有限元分析结果

图6 先进增强结构有限元分析结果

图7 铝合金的应力变化趋势

图8 先进增强结构模型铝合金和复合材料应力水平

3 实验研究

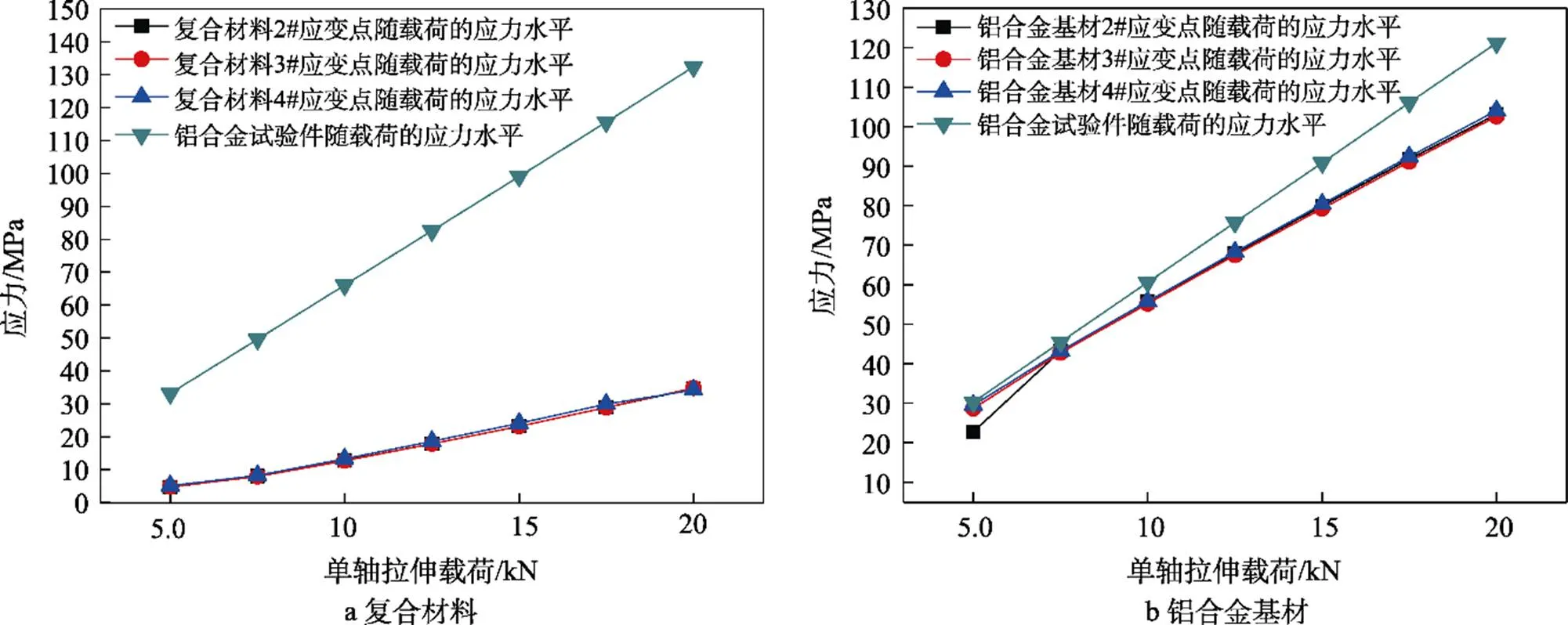

参考HB 5143—1996《金属室温拉伸试验方法》的试验要求,在开展试验之前对试件进行初始检测,确保开展试验的试件无损伤和缺陷。在先进增强结构上布置应变片,检测试验件在单轴拉伸作用下的应变变化,应变片布置的位置如图9所示。在开展试验过程中,分别对5件试件进行编号,试件对称夹在拉力机上、下夹持器上,确保夹持的试验件受轴向拉力的作用。控制加载速度,按照0.02 mm/s匀速加载至20 kN,保持10~12 s后,缓慢卸载。实时记录试验过程中的载荷与应变大小数据,重点对先进增强结构复合材料2#、3#、4#应变测试点和铝合金基材的2#、3#、4#应变测试点进行记录,通过计算得到复合材料和铝合金基材的应力分布情况,如图10所示。

通过对比分析有限元分析模型和试验测试结果,有限元模型中,复合材料在20 kN载荷作用下的应力水平为36.4 MPa,铝合金基材为118.6 MPa。在0~20 kN的加载过程中,复合材料单元和铝合金基材单元的应力水平是线性增长的。先进增强结构的力学性能试验中,对应于20 kN载荷下铝合金基材2#、3#、4#的的应力水平分别为112.1、111.4、112.9 MPa,复合材料2#、3#、4#的应力水平分别为34.6、34.8、34.2MPa。在0~20 kN的加载过程中,各测试点的应力水平呈线性增长。对比有限元计算结果与试验测试结果,先进增强结构复合材料的应力水平误差为4.6%,铝合金基材为5.0%,有限元计算结果误差满足≤5%。同时在20 kN的载荷情况下,对比先进增强结构铝合金基材和单铝合金试验件的应力水平,先进增强结构铝合金基材的应力水平降低了15.8%,有效验证了先进增强结构能降低结构应力水平。

图9 先进增强结构试验件应变片布置

图10 先进增强结构复合材料和铝合金基材的应力分布

Tab.10 Stress distribution values of (a) composite materials and (b) aluminum alloy substrates for advanced reinforced structures

4 结论

通过开展先进增强结构的有限元仿真分析与实验研究,主要意义在于为先进增强结构设计分析和应用奠定基础,并得出以下结论。

1)先进增强结构的有限元仿真分析结构与试验检测结构的相对误差在5%范围内,吻合度较好。

2)先进增强结构能降低金属基体结构的应力水平,降低程度约为15.8%。

3)按照飞机高应力区结构特点和载荷分布情况,合理布置先进增强结构,能增加局部区域的传递路径,减小局部区域的应力水平,提高该区域的疲劳和损伤容限性能。

[1] CHRISTOPHER H A, GARY L F, MICHAEL W H. Fracture response enhancement of aluminum using in-situ selective reinforcement[J]. AIAA journal, 2006, 43(7): 1-23.

[2] HEINIMANN M B, BUCCI R J, KULAK M, et al. Improving damage tolerance of aircraft structures through the use of selective reinforcement[C]// Proceedings of the 23rd symposium of the international committee on aeronautical fatigue. Munich: DGLR, 2005.

[3] ZHANG X, FIGUEROA-GORDON D, BOSCOLO M, et al. Improving fail-safety of aircraft integral structures through the use of bonded crack retarders[C]// 24th symposium of international committee of aeronautical fatigue. Naples: ICAF, 2007.

[4] FARLEY G L, NEWMAN J A, JAMES M A. Selective Reinforcement to improve fracture toughness and fatigue crack growth resistance in metallic structures[C]// 45th AIAA/ASME/ASCE/AHS/ASC structures, structural dynamics & materials conference. Palm Springs: AIAA, 2004.

[5] BAKER A A, JONES R. Bonded repair of aircraft structures[M]. [s. l.]: Martinus Nijhoff. 1988.

[6] BAKER A A. Bonded composite repair of fatigue-cracked primary aircraft structures[J]. Composite structure, 1999, 47: 431.

[7] FARLEY G L. Selective reinforcement to enhance the structural performance of metallic compression panels[C]// 45th AIAA/ASME/ASCE/AHS/ASC structures, structural dynamics & materials conference. Palm Springs: AIAA, 2004.

[8] FARLEY G L, SESHADRI B R. Performance enhancement using selective reinforcement for metallic single and multi-pin loaded holes[C]// 46th AIAA/ASME/ASCE/ AHS/ASC structures, structural dynamics & materials conference. Austin: AIAA, 2005.

[9] HOOIJMEIJER P A, ROEBROEKS G, GUNNINK J W. A400M frame reinforement[R]. The Netherlands: GTM, 2007.

[10] NORRIS G, WAGNER M. Boeing 777—The Technological Marvel[M]: Osceola: MBI Publishing Company, 2001.

[11] 赵连红, 金涛, 张红飞, 等. 先进增强结构在航空装备应用的腐蚀防护进展研究[J]. 装备环境工程, 2019, 16(12): 73-79.ZHAO Lian-hong, JIN Tao, ZHANG Hong-fei, et al. Research on progress of corrosion protection of advanced reinforced structures in aviation equipment applications[J]. Equipment environmental engineering, 2019, 16(12): 73-79.

[12] 刘元海, 赵连红, 张红飞, 等. 单轴拉伸条件下先进增强结构力学性能研究[J]. 装备环境工程, 2020, 17(12): 1-6. LIU Yuan-hai, ZHAO Lian-hong, ZHANG Hong-fei, et al. Mechanical properties of advanced reinforced structures under uniaxial tension[J]. Equipment environmental engineering, 2020, 17(12): 1-6.

[13] ROSE L. A cracked plate repaired by bonded reinforcements[J]. International journal of fracture, 1982, 18(2): 135-144.

[14] Naboulsi S, Mall S. Modelling of a cracked metallic structure with bonded composite patch using the three layer technique[J]. Composite structures, 1996, 35(3): 295-308.

[15] 穆志韬, 郝建滨, 高雪霞, 等. 含中心裂纹铝合金厚板复合材料补片胶接结构应力强度因子有限元分析[J]. 玻璃钢/复合材料, 2015(7): 50-53.MU Zhi-tao, HAO Jian-Bin, GAO Xue-xia, et al. Finite element analysis of stress intensity factor for bonding structure of aluminum alloy thick plate composite with central crack[J]. Composites science and engineering, 2015(7): 50-53.

[16] SCHMIDT H J, SCHMIDT-BRANDECKER B. Damage tolerance design and analysis of current and future aircraft structure[C]// AIAA international air and space symposium and exposition: The next 100 years. Dayton: AIAA. 2003.

[17] 王跃然. 复合材料修复铝合金板的环境性能研究[D].长沙: 国防科学技术大学, 2009. WANG Yue-ran, Study on environmental properties of aluminum alloy plate repaired by composite material[D]. Changsha:National University of Defense Technology, 2009.

[18] 徐建新, 刘艳红, 周煊, 等. 损伤金属结构的复合材料胶接修补实验研究[J]. 南京航空航天大学学报, 2001, 33(1):96-99. XU Jian-xin, LIU Yan-hong, ZHOU Xuan, et al. Experimental study on bonding repair of damaged metal structures by composite materials[J].Journal of Nanjing University of Aeronautics and Astronautics, 2001 , 33(1): 96-99.

[19] 童谷生, 刘英为, 孙良新. 飞机结构损伤的复合材料胶接修补技术研究进展[J]. 宇航材料工艺, 2002, 32(5): 20-24.TONG Gu-sheng, Liu Ying-wei, SUN Liang-xin. Research progress of composite bonding repair technology for aircraft structural damage[J]. Aerospace material technology, 2002, 32(5): 20-24.

Finite Element Simulation and Experimental Study of Advanced Reinforced Structures

WEI Li-jun, ZHAO Lian-hong, ZHANG Hong-fei, JIN Tao, LIU Yuan-hai, WANG Hao-wei

(Structure Corrosion Protection and Control of Aviation Science and Technology Key Laboratory, China Special Aircraft Research Institute, Jingmen 448035, China)

This paper aims to study the stress distribution characteristics of advanced reinforced structures under load. The finite element simulation analysis of advanced reinforced structures is carried out to simulate the stress and strain distribution of advanced reinforced structure under uniaxial load, at the same time, advanced reinforcement structural mechanics tests are carried out under uniform loading up to 20 kN at a speed of 0.02 mm/s. The stress and strain levels of advanced reinforced composite structures and metal matrix structures are obtained by strain detection. The finite element and test results are compared and analyzed. The results show that the simulation results of advanced reinforced structure are in good agreement with the test results. Advanced reinforcement structure can reduce the stress level of metal matrix structure results. According to the structure characteristics and load distribution characteristics of aircraft in high stress zone, the reasonable layout of advanced reinforcement structure can improve the fatigue and damage tolerance of this area.

advanced reinforcement structure; finite element simulation analysis; research and testing; stress level

2020-12-29;

2021-02-06

WEI Li-jun (1976—), Male, Senior engineer, Research focus: design of aircraft structure corrosion protection.

赵连红(1988—),男,硕士,工程师,主要研究方向腐蚀环境航空航天材料损伤行为。

Biography:ZHAO Lian-hong (1988—), Male, Master, Engineer, Research focus: corrosion environment aerospace materials damage behavior research.

韦利军, 赵连红, 张红飞, 等. 先进增强结构仿真分析与实验研究[J]. 装备环境工程, 2021, 18(4): 064-069.

TJ03

A

1672-9242(2021)04-0064-06

10.7643/ issn.1672-9242.2021.04.009

2020-12-29;

2021-02-06

航空科学基金(2018ZF05002)

Fund:Aviation Science Foundation (2018ZF05002)

韦利军(1976—),男,高级工程师,主要研究方向飞机结构腐蚀防护设计。

WEI Li-jun, ZHAO Lian-hong, ZHANG Hong-fei, et al. Finite element simulation and experimental study of advanced reinforced structures[J]. Equipment environmental engineering, 2021, 18(4): 064-069.