碳钢基自修复涂层的制备和耐蚀性研究

2021-05-08段体岗黄国胜马力张伟彭文山许立坤林志峰何华毕铁满

段体岗,黄国胜,马力,张伟,彭文山,许立坤,林志峰,何华,毕铁满

碳钢基自修复涂层的制备和耐蚀性研究

段体岗1,黄国胜1,马力1,张伟1,彭文山1,许立坤1,林志峰1,何华2,毕铁满2

(1.中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237;2.大连船舶重工集团有限公司,辽宁 大连 116001)

通过在有机防腐涂层中添加小粒径的自修复微胶囊,增强防腐涂层的自修复能力,提高碳钢的耐腐蚀性能。通过乳液聚合法,采用桐油和金属缓蚀剂作为囊芯,分别合成得到了粒径均一的单组分和双组分自修复胶囊,均匀分散于防腐涂层中,获得自修复涂层。SEM和热重分析显示,合成的单组分和双组分自修复微胶囊的平均粒径在3 μm左右,囊芯包覆率分别达到48%和49%。人为破损涂层的中性盐雾试验和浸泡试验表明,在囊芯中桐油和金属缓蚀剂的比例为5∶1且防腐涂层中微胶囊含量为10%的条件下,经历110 h中性盐雾试验后,防腐涂层划痕处仍旧保持完整,未出现鼓泡和腐蚀现象。同时,浸泡675 h后,自修复涂层仍然保持较高的低频阻抗模值,表明此时涂层的耐蚀性最佳。含有双组分微胶囊的自修复涂层具有较好的自修复能力,可以较好地阻碍腐蚀环境侵蚀,起到长期保护金属基体材料的作用。

自修复涂层;微胶囊;双组分;中性盐雾试验

在腐蚀防护领域,有机涂层可以有效地隔离金属基体和腐蚀环境,避免腐蚀环境与金属的直接接触,从而抑制腐蚀的产生[1-4]。但是在实际使用过程中,当有机涂层固化时,分子会发生缩聚和交联等现象,致使涂层的密度不均一,形成微裂纹或者微空隙等微观缺陷,这些缺陷会成为腐蚀介质穿过有机涂层的通道,诱发金属基体的腐蚀[5-7]。此外,还会存在由于外界的因素所导致的有机涂层损伤等问题,一旦产生损伤,腐蚀将会从损伤处产生和发展[8]。针对有机涂层易产生缺陷等问题,通常在有机涂层中加入包覆修复剂的微胶囊,通过对涂层破坏处进行物理修复,保持防腐涂层的完整性,阻隔腐蚀环境中腐蚀性离子入侵,从而实现自修复与防护[9-11]。

针对自修复微胶囊,国内外专家和学者开展了大量研究,并取得了一定进展[12-15]。White等人[16]利用原位聚合法合成了脲醛树脂包覆修复剂——一种含双环戊二烯的微胶囊,将微胶囊和催化剂加入环氧防腐涂层中,当涂层发生损伤导致裂纹时,微胶囊破裂,囊芯材料流出,在裂纹处铺展,与涂层中加入的催化剂发生聚合,形成网状结构,实现对微裂纹的修复。实验结果表明,含有双环戊二烯的微胶囊对涂层的修复效率可以达70%以上,并且修复剂具有较好的流动性,在催化剂作用下,通过聚合反应形成稳定的膜层,有效抑制了腐蚀产生。Lang等[17]以亚麻油为囊芯材料,采用原位聚合法将亚麻油包覆在脲醛壳体中,成功制备出具有自修复功能的微胶囊。结果表明,微胶囊中囊芯的包覆量超过80%,有划痕的自修复涂层相比空白涂层表现出优异的愈合性能。

李海燕等[18]采用溶剂挥发法制出桐油自修复微胶囊,探讨了各种工艺参数对该微胶囊性能的影响,中性盐雾试验结果表明,这种自修复防腐微胶囊具备较好的防腐性能。倪卓等[19]采用原位聚合的方法,制备出脲醛树脂为囊壁、双酚A型环氧树脂为囊芯的微胶囊,结果表明,微胶囊的加入可以提高环氧树脂复合涂层的韧性,明显改善复合涂层的拉伸强度和弯曲强度。

目前,微胶囊的粒径一般较大,多在100 μm左右。当微胶囊粒径较大,与涂层厚度相当,甚至超过涂层厚度时,对于厚度较薄的有机防腐涂层而言,不仅影响涂层表面的平整性,而且当微胶囊破损后,更易暴露基底,加速金属材料的局部腐蚀。并且,囊芯材料主要是由单一修复剂或缓蚀剂构成,较少有研究认为可以同时实现对涂层的修复和对基体成膜的保护。

本文针对目前自修复微胶囊粒径较大的问题,通过调控囊芯浓度和乳化剂浓度等合成条件,成功合成出数个微米尺寸的单组分和双组分微胶囊,并考察自修复微胶囊对防腐涂层自修复能力的影响。同时,通过选择不同囊芯材料,可同时实现对有机防腐涂层的修复和基体成膜的保护。腐蚀实验结果表明,自修复微胶囊涂层的耐蚀性能更好、服役寿命更长,为金属防腐提供了新的思路。

1 实验

1.1 材料制备

实验试剂选用:醇酸清漆(工业级),山东乐化集团有限公司;桐油(工业级),常州凯乔生物科技有限公司;羊毛脂(化学纯)、乳化剂OP-10(分析纯)、氯化铵(分析纯)、间苯二酚(分析纯)、脲(分析纯)、甲醛(分析纯)、浓盐酸(分析纯)和氢氧化钠(分析纯)等,国药集团化学试剂有限公司。

使用桐油作为涂层修复剂。它具备带干性植物油、干燥快、附着力强、耐热、耐酸、耐碱、防腐、防锈、不导电等优良特性。使用羊毛脂作为金属缓蚀剂。羊毛脂是由多种羟基脂肪酸和大约等量的脂肪醇、胆甾醇所形成的酯(约占94%~96%)的混合物,是一种疏水性的油溶性表面活性剂,具有柔软的烃链,对材料有极好的润滑和保湿作用。首先制备出单组分微胶囊(Cap(T)),囊芯为桐油,囊壁为脲醛树脂(UF);然后制备出双组分微胶囊(Cap(T+Y)),囊芯为桐油(T)和羊毛脂(Y),囊壁为UF。

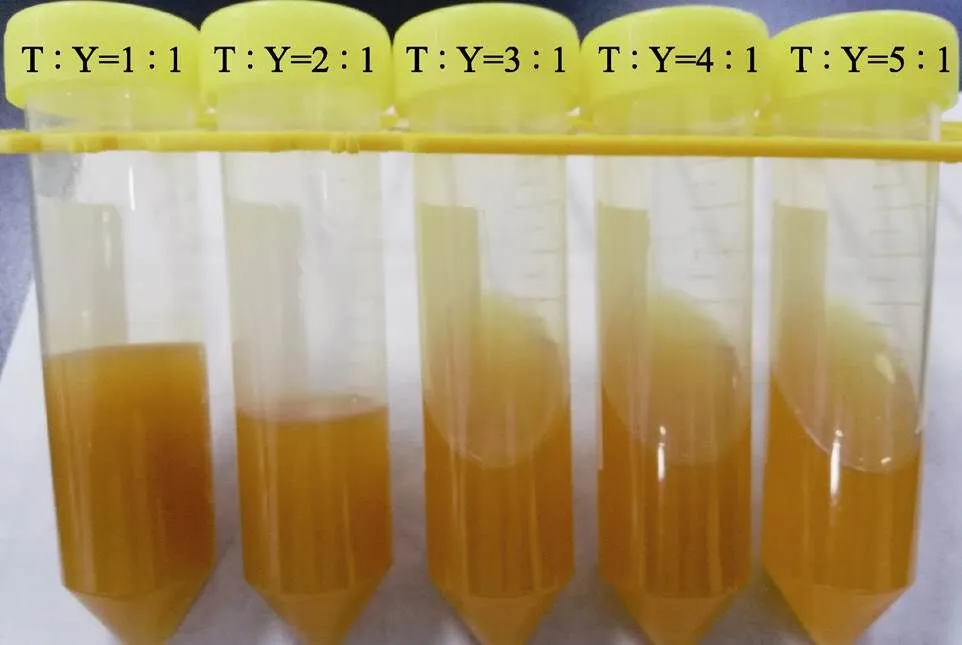

利用乳液聚合法制得单组分和多组分微胶囊。取260 mL超纯水,加入2 g乳化剂OP-10,利用搅拌分散机搅拌至完全溶解,然后依次加入5 g脲、0.5 g氯化铵和0.5 g间苯二酚,溶解后,用1%HCl调节pH值至3.0,酸化一段时间后,加入T或者是T和Y(T和Y混合,如图1所示,选择具有流动性的混合液),维持较高转速,乳化一段时间,直至油状物完全乳化。将溶液加热到60 ℃,逐滴滴加13.67 g的甲醛溶液,维持此温度和转速800 r/min,使其充分反应2 h。反应完毕后,骤冷、过滤,80 ℃干燥6 h,对制备的微胶囊进行丙酮除油并充分清洗三次,最终制得自修复微胶囊。

图1 不同比例的涂层修复剂(T)与金属缓蚀剂(Y)混合

为防止微胶囊团聚,提高微胶囊在涂层中的分散性,将不同微胶囊掺杂在防腐涂层醇酸清漆中后,通过细胞破坏仪(VCX 800,美国SONICS公司)在冰水浴环境下分散45 min,随后进一步采用超声分散30 min,使微胶囊充分分散。采用匀胶机(KW-4A,上海凯美特功能陶瓷技术有限公司)在Q235碳钢表面进行旋涂,旋涂后在自然条件下干燥3天,通过覆层磁性测厚仪(OU3100,中国时代欧普检测仪器有限公司)进行测量,厚度控制在(100±5) μm。

1.2 材料表征

采用场发射扫描电子显微镜(FESEM,ULTRA 55,德国ZEISS公司)观察样品的表面形貌,电压调至2 kV。采用傅里叶红外光谱仪(Nicolet 8700,上海力晶科学仪器有限公司)对微胶囊进行红外光谱分析,扫描范围4000~600 cm–1,扫描分辨率为2 cm–1。采用热重分析仪(NETZSCH STA 409PC,德国NETZSCH仪器制造有限公司)对自修复微胶囊进行热重分析,评价微胶囊的稳定性和包覆。测试时,采用氮气气氛,将微胶囊(约10~15 mg)加入到氧化铝坩埚,设置温度范围为25~800 ℃,升温速率为10 ℃/min,降温速率为20 ℃/min,连续记录微胶囊的质量变化。

1.3 电化学阻抗谱(EIS)测试

采用三电极体系,在电化学工作站(PARDTAT 2273,美国AMETEK仪器制造公司)上进行电化学阻抗谱测试。其中,以自修复涂层或N-C-SR复合涂层为工作电极,饱和KCl甘汞电极为参比电极,铂铌丝为辅助电极,测试介质为天然海水。测试时,确保开路电位稳定,频率为100 kHz~10 mHz,以振幅为10 mV的正弦波作为扰动信号,共记录51个点。

1.4 中性盐雾试验

采用盐雾试验机(JK-FH90,中国利辉环境监测设备有限公司)对自修复涂层和N-C-SR复合涂层进行中性盐雾试验,环境中的试验溶液使用5% NaCl溶液,其pH值为6.5~7.2,环境温度为35 ℃,盐雾沉降量为1~2 mL/(cm2·h)。测试时,将样品倾斜45°,让盐雾自由沉降在样品表面,对不同盐雾时间下的样品进行拍照记录。碳钢表面自修复涂层的中性盐雾试验分两组,一组是完整自修复涂层,另一组为带有划痕缺陷的自修复涂层。制备划痕采用交叉划线,长度为3 cm,宽为0.1 mm。

2 结果与分析

2.1 自修复微胶囊表征分析

图2是自修复微胶囊的微观形貌。图2a为以桐油为芯材的单组分自修复微胶囊Cap(T)的微观形貌,图2b为以桐油和羊毛脂为芯材的双组分自修复微胶囊Cap(T+Y)的微观形貌。从微观形貌可以看出,Cap(T)呈圆球状,大量球状颗粒粒径约为2 μm,同时存在较大的球状颗粒,其粒径在3~4 μm之间,粒径大小分布不均匀;Cap(T+Y)也呈现圆球状,粒径分布均匀,其粒径约为3 μm。两种不同囊芯材料的微胶囊团聚现象较少。Cap(T)的粒径比Cap(T+Y)的粒径小,这可能是由于T黏度较小,在水溶液中容易被乳化,乳化程度较高,导致形成的微胶囊的粒径相对小,并且大小不均一,已乳化的小油滴又重新聚集形成大油滴。然而,双组分的囊芯材料在水中的乳化程度有所下降,这是因为掺杂一定量的Y后,黏度增加,在相同的搅拌速度下,单组分囊芯形成的油滴较小,双组分囊芯形成的油滴由于黏度增加的原因,不会形成较小的颗粒,所以制备出的微胶囊颗粒大小均匀。

图2 自修复微胶囊的微观形貌

分别对桐油T、羊毛脂Y、脲醛树脂UF、单组分微胶囊Cap(T)与双组分微胶囊Cap(T+Y)进行红外光谱分析(FT-IR),见图3。T在1005 cm–1处对应的是烯烃类的C—H的面外弯曲振动吸收峰,在1470 cm–1处对应的是芳酮或芳醛的C==O的伸缩振动吸收峰,在1720 cm–1处对应的是饱和脂类的C==O的伸缩振动吸收峰,强度较强,在2860 cm–1和2930 cm–1处对应的是桐油烷基链中—CH2—(亚甲基)的C—H键的对称伸缩振动和反对称伸缩振动吸收峰,其强度较强,振动时分裂为两个峰。UF在1270 cm–1处是C—N的伸缩振动吸收峰,1530 cm–1处是N—H的伸缩振动吸收峰,3300 cm–1处是游离羟基的特征吸收峰。Y在1167 cm–1处是脂类C—O—C的伸缩振动吸收峰,在2930 cm–1和2860 cm–1处对应的是—CH2—键的反对称伸缩振动和对称伸缩振动吸收峰,1720 cm–1处对应的是饱和酯类的C==O伸缩振动吸收峰,1470 cm–1处对应的是芳酮或芳醛的C==O的伸缩振动吸收峰[20-24]。如图3所示,Cap(T)和Cap(T+Y)在1470 cm–1和1720 cm–1位置同时出现了T的特征吸收峰,表明T在两种微胶囊中都被UF包覆,但仅在Cap(T+Y)中出现了1167、2860、2930 cm–1处的吸收峰,可以认为Y被UF成功包覆。

图3 不同芯材和不同芯材微胶囊的FR-IR谱图

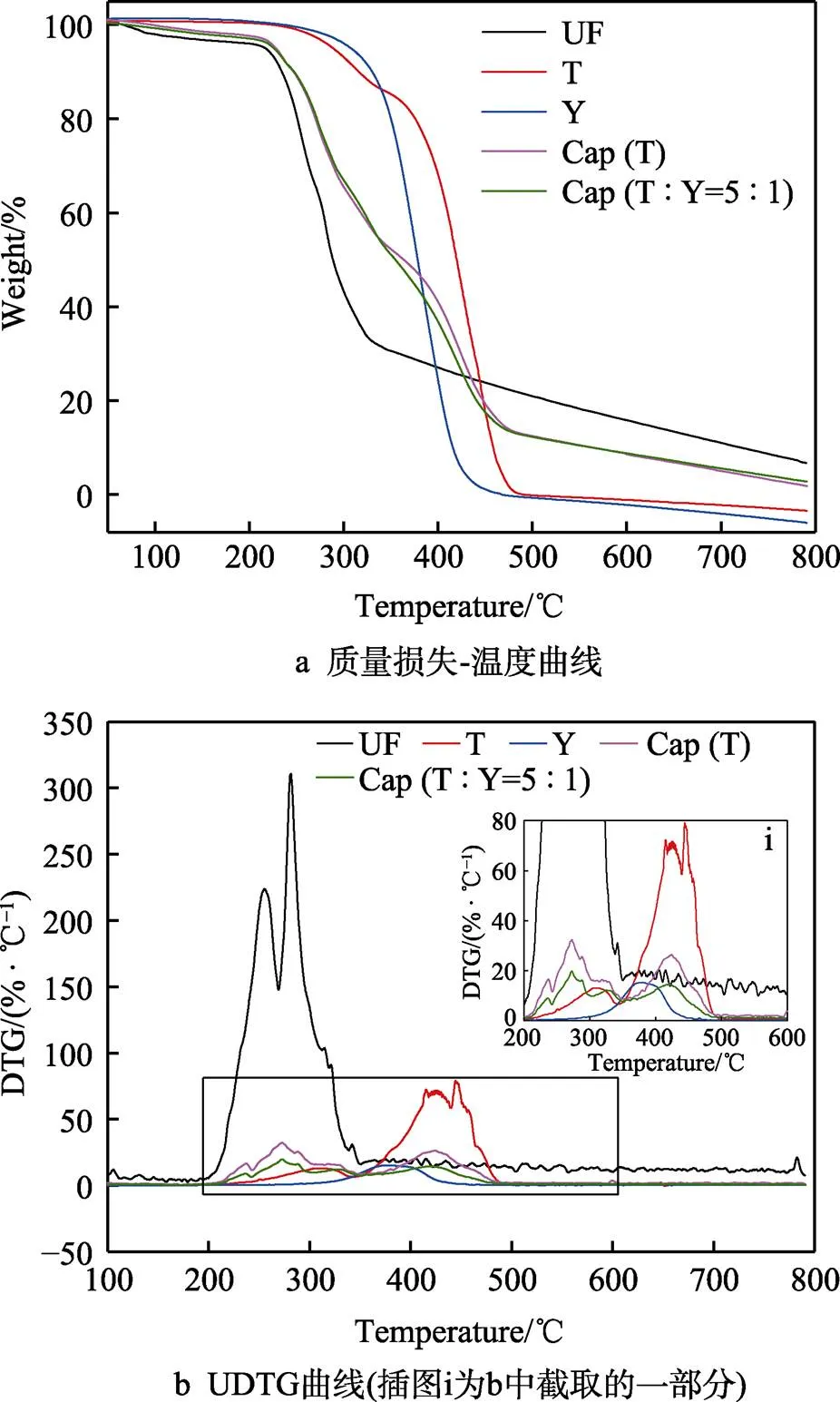

通过热重分析(TGA)可以确定微胶囊的热稳定性,同时可以定量分析囊芯的包覆量。在氮气气氛条件下,通过热重分析得到了UF、T、Y、Cap(T)和Cap(T+Y)的失重曲线和DTG曲线(图4)。从图4b和插图i可以看出,UF的分解温度在210 ℃左右,完全分解时的温度在350 ℃;T的分解温度在350 ℃左右,完全分解温度为480 ℃;Y的分解温度在300 ℃左右,完全分解温度为450 ℃。在210 ℃时,Cap(T)出现了UF的分解,在350 ℃完全分解时,又出现了T的分解,可以充分证明T被微胶囊成功包覆。在210 ℃时,Cap(T+Y)出现了UF的分解,当其未完全分解时,出现了Y的分解,当Y未完全分解时,又出现了T的分解,当Y在450 ℃完全分解时,T仍未分解完全,直至温度到达480 ℃,T完全分解。这充分证明了Cap(T+Y)成功包覆了T和Y两种囊芯。通过图4a可以估算微胶囊中囊心材料的包覆量,可以看出,Cap(T)的囊芯包覆量约为48%,Cap(T+Y)的囊芯包覆量约为49%。

图4 氮气气氛下UF、T、Y、Cap(T)和Cap(T+Y)的热重曲线

2.2 中性盐雾试验结果分析

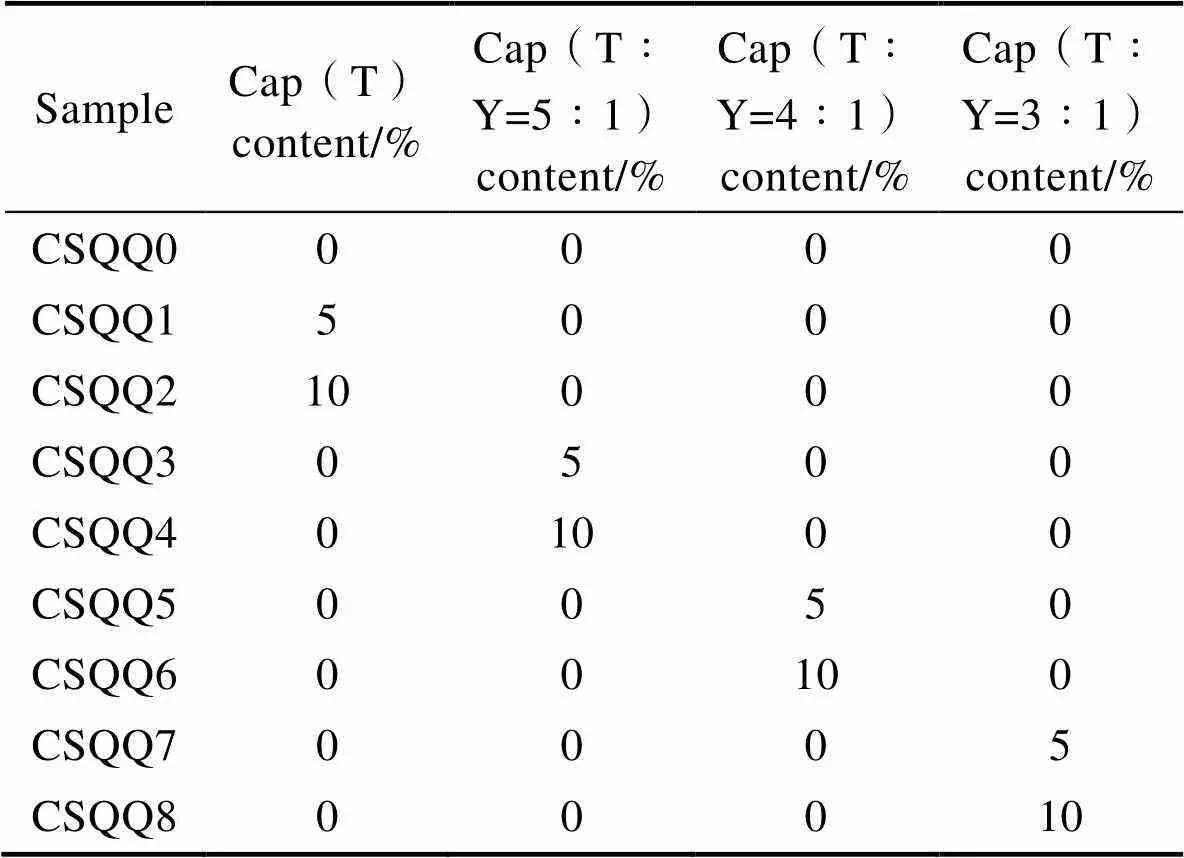

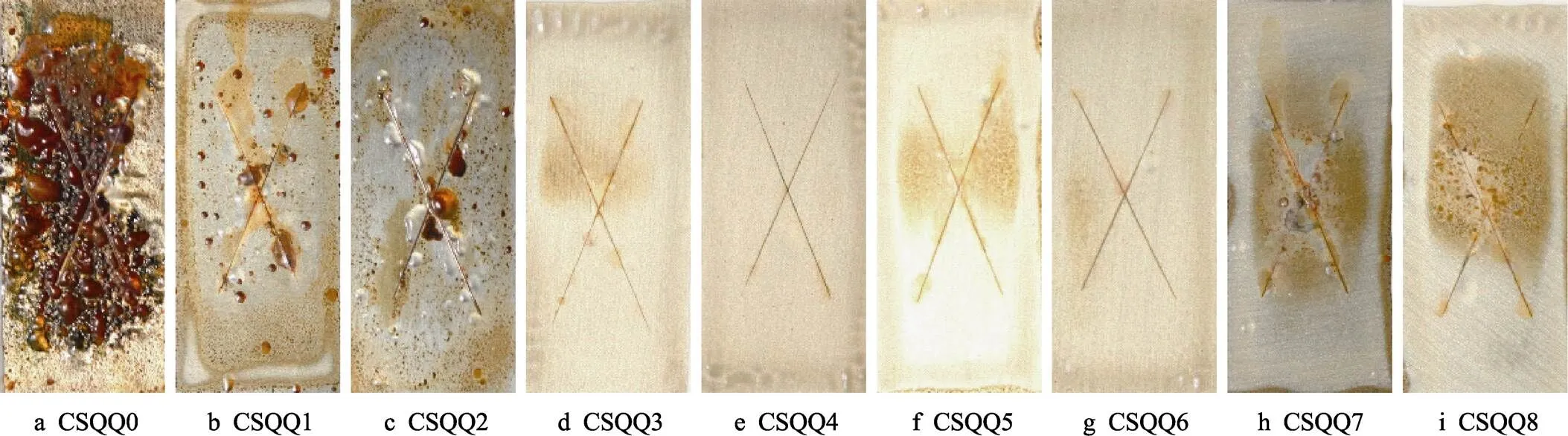

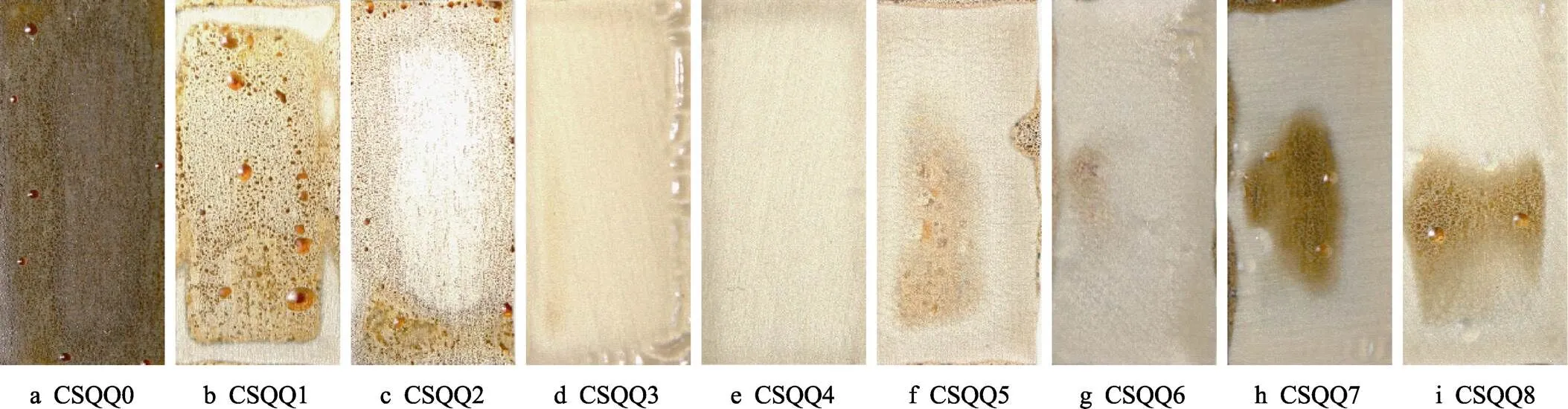

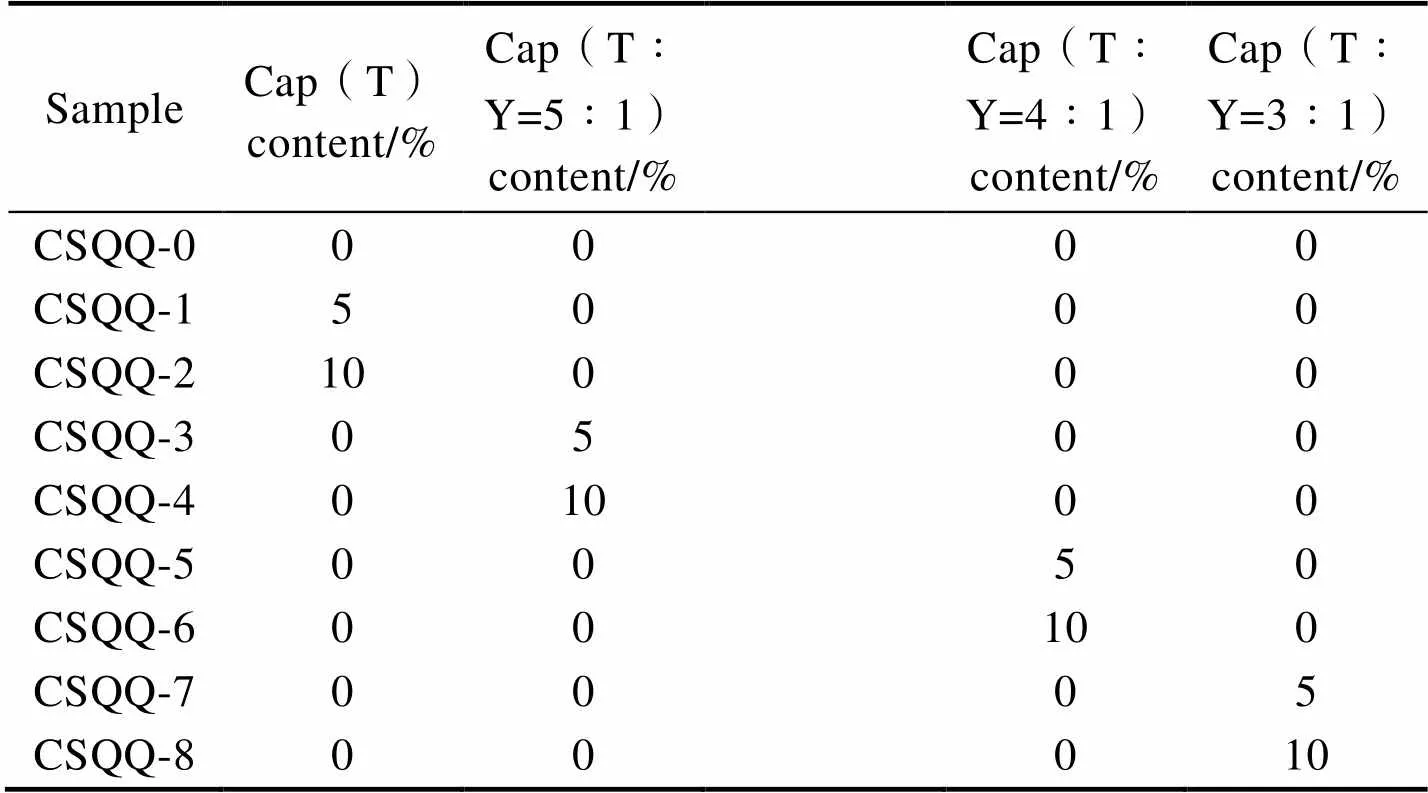

图5为自修复微胶囊组分、含量不同的破损醇酸清漆防腐涂层的盐雾试验结果,表1为对应试样的编号。防腐涂层破损后,试验时间达到110 h时,CSQQ0的涂层完全失去保护功能,基体被严重腐蚀。如图5b、c所示,CSQQ1、CSQQ2的破损处出现了一定程度的腐蚀并不断向划痕周围扩展,在涂层其他部位也出现了鼓泡现象。相对普通醇酸清漆涂层,掺杂Cap(T)后,涂层的耐蚀性有了一定程度的提高,效果不明显。在掺杂双组分囊芯材料的微胶囊后,涂层受到破坏,但仍可以在一定时间内具有较好的防护功能,这可能是由于自修复微胶囊的芯材会从一些未完全包覆的壳材中流出。从图5d—i可以看出,当划痕出现时,CSQQ4可以对划痕进行修复,从而较好地保护基体,达到长期防腐的效果。随着囊芯中Y的比例升高,涂层的自修复效果开始减弱,在CSQQ7与CSQQ8上又出现了大量的锈点,同时也存在修复性较好的部分,但是整体自修复性能下降。一方面可能由于Y超过极限值,对金属的防腐效果不显著;另一方面,Y的比例升高,可能会破坏T成膜的稳定性。在双组分微胶囊自修复涂层中,随着涂层出现微裂纹,位于该位置的微胶囊破裂,释放出桐油和羊毛脂。其中,桐油起到涂层修复剂作用,释放后在空气中进行固化反应,对涂层微裂纹进行修补;羊毛脂则对金属基体起到缓蚀作用。然而羊毛脂本身是一种疏水性的油溶性表面活性剂,对材料有极好的润滑和保湿作用,因此很难固化,对桐油的固化有一定影响。存在少量Y时,能够使T在成膜过程中夹杂部分Y形成新的膜层,而不影响T固化修复;但当Y的添加超过一定量时,由于Y基本不固化,一直保持黏稠状,且微胶囊中T与Y均匀混合,使T在成膜过程中的膜层固化速度减慢,甚至无法固化,从而丧失自修复作用。

表1 有划痕的不同试样编号

Tab.1 Numeration of samples with scratches

图5 划痕自修复涂层盐雾110 h的照片

图6为自修复微胶囊组分、含量不同的完整醇酸清漆防腐涂层的盐雾实验结果,表2为对应完整试样的编号。完整防腐涂层盐雾试验150 h后,可以看出,CSQQ-0表面出现了大量的鼓泡现象,并且存在大量均匀的锈点,表明未掺杂任何微胶囊的醇酸清漆防腐涂层在盐雾150 h左右会失去防护功能。CSQQ-1、CSQQ-2表面也出现了锈点和鼓泡现象(图6b、c),但相比CSQQ-0样品,涂层的整体耐蚀性有了一定的提高。这可能是由于微米级的胶囊对腐蚀环境的入侵具有一定阻碍作用。从图6d—i可以看出,囊芯中加入Y后,涂层的整体耐蚀性得到了提高。但是随着囊芯中Y比例的增加,涂层的整体防护性能下降,这可能是由于Y含量过高,影响了T的固化修复。在图6e中可以看出,CSQQ-4表面仍然保持完整,未出现鼓泡和腐蚀现象,说明此样品涂层的耐蚀性较好。

图6 完整自修复涂层经中性盐雾150 h的照片

表2 完整涂层不同试样的编号

Tab.2 Numeration of coating samples without scratches

2.3 碳钢基自修复涂层的电化学测试结果分析

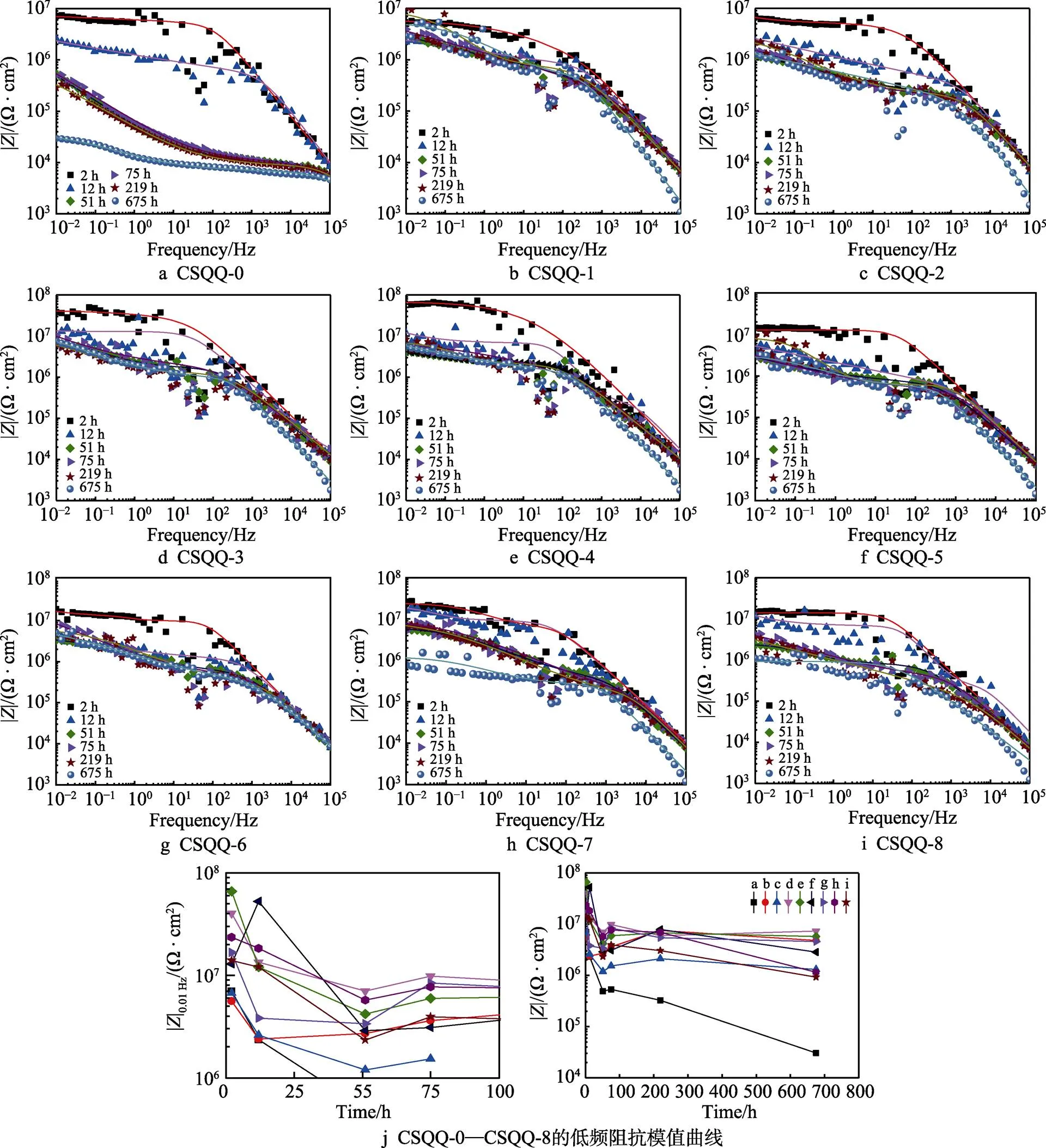

图7是碳钢基完整自修复涂层的EIS测试结果。从图7a可以看出,随着浸泡时间延长,CSQQ-0的阻抗模值不断减小。在浸泡51 h后,阻抗模值下降了一个数量级,膜层阻碍腐蚀环境的能力不断下降;当浸泡675 h后,相比完整涂层刚开始浸泡时,阻抗模值下降2个数量级,此时涂层失去保护作用,基体被腐蚀。当防腐涂层中只含有Cap(T),加入量为5%和10%时,防腐涂层的阻抗模值下降缓慢,浸泡至675 h时,也可以保持相对高的阻抗模值,如图7b、c所示。在防腐涂层中加入Cap(T+Y)后,从浸泡

图7 自修复涂层的电化学阻抗Bode谱图

初期可以看出,阻抗模值均超过104kΩ·cm2,说明加入Cap(T+Y),可以明显提高涂层的防护作用。但是随着囊芯材料修复剂T和金属缓蚀剂Y比例的变化,当Y的添加比例增大时,防腐自修复涂层的阻抗模值下降。这可能是由于浸泡时间不断延长,Y从微胶囊表面的空隙渗出,由于浓度高,不能较好地与基体进行结合成膜,反而起到相反的作用。从图7e可以看出,浸泡过程中,整体耐蚀性较好,当浸泡675 h后,阻抗模值仍较高,表明CSQQ-4具有较好的耐蚀性。这可能源于两方面的原因:第一,微胶囊的含量在10%时,可以对防腐涂层起到增强的作用,若低于此浓度,微胶囊的增强效果则不明显;第二,微胶囊囊芯涂层修复剂和金属缓蚀剂的比例适当,在长期浸泡过程中,微胶囊中的金属缓蚀剂有一定程度的渗出,随着腐蚀介质进入到防腐涂层和基体界面处,与基体形成保护膜[25-26]。

图7j为不同试样在天然海水环境中浸泡不同时间低频(0.01 Hz)区的阻抗模值图。从图中可以看出,随着浸泡时间的增加,CSQQ-0的低频阻抗模值在不断下降,然而其他试样的低频阻抗模值呈现出先降低后升高的趋势。这可能是由于浸泡前期有机涂层的表面有渗水现象的发生,但是在海水中浸泡一段时间稳定后,涂层的保护效果开始显现,阻止了腐蚀介质入侵,最后基本保持相对稳定。可以看出,在浸泡675 h后,CSQQ-4仍然保持较高的低频阻抗模值,表明在此条件下,涂层的完整性较好,可以较好地阻止腐蚀介质侵蚀,从而起到长期保护基体的作用。

3 结论

1)成功制备出单组分和双组分自修复微胶囊,并在碳钢表面制备出含有自修复微胶囊的自修复防腐涂层。

2)通过中性盐雾实验和电化学测试,筛选出在含10% Cap(T∶Y=5∶1)的条件下,自修复涂层的整体防腐性能得到改善,自修复效果最佳,基体可以得到较好保护。

[1] JENKINS A T A, ARMSTRONG R D. The breakdown in the barrier properties of organic coatings due to filiform corrosion[J]. Corrosion science, 1996, 38(7): 1147-1157.

[2] SØRENSEN P A, KIIL S, DAM-JOHANSEN K, et al. Anticorrosive coatings: A review[J]. Journal of coatings technology and research, 2009, 6: 135-176.

[3] KALENDOVÁ A, VESELÝ D, SAPURINA I, et al. Anticorrosion efficiency of organic coatings depending on the pigment volume concentration of polyaniline phosphate [J]. Progress in organic coatings, 2008, 63(2): 228-237.

[4] LYON S B, BINGHAM R, MILLS D J. Advances in corrosion protection by organic coatings: What we know and what we’d like to know[J]. Progress in organic coatings, 2017, 102: 2-7.

[5] ALMEIDA E. Surface treatments and coatings for metals. A general overview. 1. Surface treatments, surface preparation, and the nature of coatings[J]. Industrial & engineering chemistry research, 2001, 40(1): 3-14.

[6] 史洪微, 刘福春, 王震宇, 等. 海洋防腐涂料的研究进展[J]. 腐蚀科学与防护技术, 2010, 22(1): 43-46. SHI Hong-wei, LIU Fu-chun, WANG Zhen-yu, et al. Research progress of corrosion-resisting paints for marine application[J]. Corrosion science and protection technology, 2010, 22(1): 43-46.

[7] 王晓岗, 张星, 李原芃, 等. 自修复功能防腐涂膜研究进展[J]. 功能材料, 2012, 43(19): 2584-2587. WANG Xiao-gang, ZHANG Xing, LI Yuan-fan, et al. Research progress on self-healing anticorrosion coating[J]. Journal of functional materials, 2012, 43(19): 2584-2587.

[8] 吕平, 李华灵, 黄微波. 有机防护涂层老化研究进展[J]. 材料导报, 2011, 25(13): 83-85. LYU Ping, LI Hua-ling, HUANG Wei-bo. New progress of the research on organic protective coatings[J]. Materials reports, 2011, 25(13): 83-85.

[9] WANG W, XU L, LI X, et al. Self-healing mechanisms of water triggered smart coating in seawater[J]. Journal of material chemistry A, 2014, 2: 1914-1921.

[10] WANG W, XU L, LI X, et al. Self-healing properties of protective coatings containing isophorone diisocyanate microcapsules on carbon steel surfaces[J]. Corrosion science, 2014, 80: 528-535.

[11] WANG W, XU L, LI L. Self-healing ability of smart coating for anticorrosion of reinforcing steel[J]. Applied mechanics and materials, 2013, 357-360: 680-683.

[12] SRIVASTAVA V, GUPTA M. Approach to self healing in metal matrix composites: A review[J]. Materials today: Proceedings, 2018, 5(9): 19703-19713.

[13] YANG Y, URBAN M W. Self-healing polymeric materials [J]. Chemical Society Reviews, 2013, 42: 7446-7467.

[14] WANG W, XU L, LIU F, et al. Synthesis of isocyanate microcapsules and micromechanical behavior improvement of microcapsule shells by oxygen plasma treated carbon nanotubes[J]. Journal of materials chemistry A, 2013, 1: 776-782.

[15] 潘梦秋, 王伦滔, 丁璇, 等. 自修复防腐涂层研究进展[J]. 中国材料进展, 2018, 37(1): 19-27. PAN Meng-qiu, WANG Lun-tao, DING Xuan, et al. The research progress of self-healing anti-corrosion coatings[J]. Materials China, 2018, 37(1): 19-27.

[16] WHITE S R, SOTTOS N R, GEUBELLE P H, et al. Autonomic healing of polymer composites[J]. Nature, 2001, 409(6822): 794-797.

[17] LANG S, ZHOU Q. Synthesis and characterization of poly(urea-formaldehyde) microcapsules containing linseed oil for self-healing coating development[J]. Progress in organic coatings, 2017, 105: 99-110.

[18] 李海燕, 崔业翔, 王晴, 等. 溶剂挥发法制备聚砜包覆桐油自修复微胶囊[J]. 中国塑料, 2016, 30(5): 34-40.LI Hai-yan, CUI Ye-xiang, WANG Qing, et al. Preparation of polysulfone containing tung oil self-healing microcapsules by solvent evaporation method[J]. China plastics, 2016, 30(5): 34-40.

[19] 倪卓, 杜学晓, 王帅, 等. 微胶囊对微胶囊/环氧树脂复合材料增韧作用[J]. 复合材料学报, 2011, 28(4): 63-69. NI Zhuo, DU Xue-xiao, WANG Shuai, et al. Effects of microcapsules on toughening properties for microcapsule/ epoxy composites[J]. Acta materia compositae sinica, 2011, 28(4): 63-69.

[20] LI H, CUI Y, LI Z, et al. Fabrication of microcapsules containing dual-functional tung oil and properties suitable for self-healing and self-lubricating coatings[J]. Progress in organic coatings, 2018, 115: 164-171.

[21] JIN F, LI Y, HU S, et al. Poly (styrene-divinylbenzene) microspheres prepared by seed swelling polymerization in the presence of tung oil methyl esters[J]. Materials science forum, 2011, 675-677: 341-344.

[22] TONG X, ZHANG T, YANG M, et al. Preparation and characterization of novel melamine modified poly(urea- formaldehyde) self-repairing microcapsules[J]. Colloids and surfaces A: Physicochemical and engineering aspects, 2010, 371(1-3): 91-97.

[23] ZHOU X, MAO J, QIAO Z. Electroless plating of copper layer on surfaces of urea–formaldehyde microcapsule particles containing paraffin for low infrared emissivity[J]. Particuology, 2016, 24: 159-163.

[24] 第五方. 不锈钢表面复合型缓蚀剂的研究[D]. 西安: 西安电子科技大学, 2009.DI-WU F. The study of corrosion inhibitor compound on the surface of stainless steel[D]. Xi'an: Xidian University, 2009.

[25] TONG X, LI C. Preparation and characterization of self-healing microcapsules containing two-component[J]. Advanced materials research, 2013, 734-737: 2176-2180.

[26] 张勇, 樊伟杰, 张泰峰, 等. 涂层自修复技术研究进展[J]. 中国腐蚀与防护学报, 2019, 39(4): 299-305. ZHANG Yong, FAN Wei-jie, ZHANG Tai-feng, et al. Review of intelligent self-healing coatings[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(4): 299-305.

Research on Preparation and Anticorrosion Performance of Carbon Steel-substrate Self-healing Coating

1,1,1,1,1,1,1,2,2

(1.State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute, Qingdao 266237, China; 2.Dalian Shipbuilding Industry Co., Ltd, Dalian 116001, China)

The emulsion polymerization method with tung oil and inhibitor serving as the capsule core is used to synthetize the self-healing microcapsules. And a certain amount of self-healing microcapsules are added into the anticorrosive coating in order to improve the self-healing ability of coating and to enhance the anticorrosion performance of carbon steels. Analysis results of SEM and thermogravimetry show that self-healing microcapsules possess a diameter of ~3 μm and that the core coverage percent reaches 48%. Experimental results of neutral salt spray tests and immersion tests show that the organic coating presents an optimal anticorrosive ability accompanying with the best self-healing action when the content of microcapsules in the coating reaches 10% and the ratio of tung oil and inhibitor in the core is 5∶1. The organic anticorrosive coating with two- component microcapsules has the satisfactory self-healing activity, and has long-term protective effects on the metal materials.

self-healing coating; nicrocapsule; two-component; neutral salt spray test

2020-04-07;

2020-07-21

DUAN Ti-gang (1987—), Male, Doctor, Engineer, Research focus: corrosion and protection. E-mail: duantigang@sunrui.net

TG174.4

A

1001-3660(2021)04-0344-07

10.16490/j.cnki.issn.1001-3660.2021.04.036

2020-04-07;

2020-07-21

段体岗(1987—),男,博士,工程师,主要研究方向为腐蚀防护。邮箱:duantigang@sunrui.net

段体岗, 黄国胜, 马力, 等. 碳钢基自修复涂层的制备和耐蚀性研究[J]. 表面技术, 2021, 50(4): 344-350.

DUAN Ti-gang, HUANG Guo-sheng, MA Li, et al. Research on preparation and anticorrosion performance of carbon steel-substrate self-healing coating[J]. Surface technology, 2021, 50(4): 344-350.