A-UIT复合处理对7075铝合金激光焊接头摩擦磨损性能的影响

2021-05-08丁亚茹陈芙蓉

丁亚茹,陈芙蓉

A-UIT复合处理对7075铝合金激光焊接头摩擦磨损性能的影响

丁亚茹1,2,陈芙蓉1

(1.内蒙古工业大学 材料科学与工程学院,呼和浩特 010051;2.内蒙古机电职业技术学院,呼和浩特 010070)

研究时效-超声冲击(A-UIT)复合处理方法对铝合金激光焊缝耐磨性的影响。对7075铝合金激光焊缝进行时效处理、超声冲击处理、A-UIT复合处理,对比时效处理、超声冲击处理、A-UIT复合处理后焊缝的表面硬度、表面粗糙度、3D形貌及扫描显微组织,并分析A-UIT复合处理、时效处理和超声冲击处理对焊缝耐磨性能的影响及机理。超声冲击处理的焊缝与焊态进行比较,粗糙度减小了8.65 μm,表面硬度增大了47HV,摩擦系数降低了0.17,磨损率降低了70%;6、24、32 h时效处理后的粗糙度分别比焊态减小了10.18、4.19、5.88 μm,表面硬度比焊态高出37、55、44HV,平均摩擦系数比焊态降低0.10、0.08、0.09,磨损率比焊态低51%、54%、61%;6、24、32 h A-UIT复合处理分别与6、24、32 h时效处理相比,粗糙度减小了9.88、10.58、8.7 μm,表面硬度增大了43、44、31HV,平均摩擦系数降低了0.1、0.1、0.07,磨损率降低了35%、41%、27%。A-UIT复合处理焊缝主要以磨粒磨损为主,且存在局部剥层磨损。单独时效处理焊缝主要以浅色的剥层磨损为主,且存在少量的磨粒磨损,磨损面积较大,并伴有少量的氧化磨损。时效和超声冲击处理均可有效提高焊缝的耐磨性能,超声冲击处理的作用要大于时效处理,摩擦系数比24 h时效处理小15.3%,磨损率为时效处理的36.1%。A-UIT复合处理后的焊缝在纳米晶和时效强化相的共同作用下,比时效处理和超声冲击处理的焊缝耐磨性能提升更为明显。24 h A-UIT复合处理后,焊缝的摩擦系数比24 h时效处理提高了28.5%,比超声冲击状态提高了8.6%,磨损率比24 h时效处理提高了40.9%,比超声冲击状态提高了76.9%。

时效-超声冲击复合处理;纳米晶;摩擦系数;粗糙度;激光焊;磨损率

铝合金广泛应用于航空、航天、交通运输等领域,对其耐磨性能具有较高的要求[1-2]。光纤激光焊是铝合金连接的一种常用焊接方法,具有速度快、变形小等优点,但同时也存在焊接接头软化、硬度低、耐磨性差等现象[3-4]。目前,改善材料耐磨性的方法主要有表面涂层法、阳极氧化法、热处理和超声冲击处理等方法。UL-HAQ、邵若男、MASASHI等[5-7]都通过利用不同的表面涂层技术提高了铝合金的表面耐磨性。穆耀钊[8]等人通过研究微弧氧化和硬质阳极氧化,得到表面陶瓷层,改善了铝合金的耐磨性[5-8]。颜亮[9]研究了超声冲击对钢轨耐磨性能的影响,得到超声冲击时间和振幅的增大,都可以提高材料的耐磨性。梁昊[10]采用超声冲击处理后,合金钢表面形成了一层梯度细化结构组织,研究发现低于500 ℃的形变强化、细晶强化及表面氧化物都有提高材料耐磨性的作用。彭志刚等[11]在U75V钢材上使用超声冲击处理,也得到了此结论。周洪洋[12]通过喷丸强化处理G h4169,得到纳米晶,也有效地提高了材料的耐磨性。张令瑜[13]对Al-Si合金进行了深冷-均匀化处理,结果显示,组织细化与Si相的形貌改善,减小了合金的表面阻力,降低了摩擦系数。罗惠馨[14]研究了固溶过程中Al-Si-Cu-Mg合金中Si相尖角钝化、圆整化在摩擦磨损过程中起到的润滑作用,发现时效处理后,合金析出了大量强化相,这些都在一定程度上提高了材料的耐磨性。宋晓萍[15]对铝合金进行固溶处理,使材料表面粗糙度降低、硬度提高,进而使材料的摩擦磨损性能提高。笔者认为,超声冲击处理、时效处理相对涂层等技术,其工艺简单、易操作,且对材料具有普适性。因此,本文研究了一种A-UIT复合处理(时效处理+超声冲击处理)新方法,将析出强化相和塑性变形作用相互叠加,以提高焊缝的硬度,降低其表面粗糙度,进而提高焊缝的耐磨性。

1 试验

1.1 试验方法

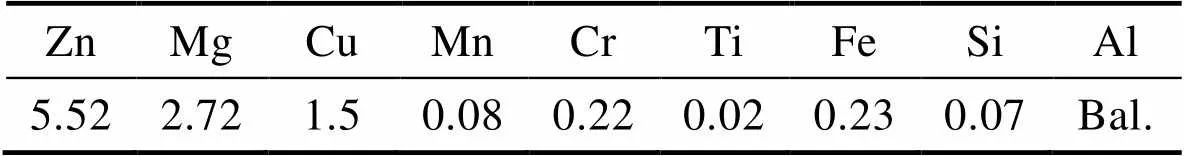

试验采用3 mm厚的7075铝合金板材(经T6处理),抗拉强度为575 MPa,具体化学成分如表1所示。

表1 7075铝合金的化学成分

Tab.1 The chemical composition of 7075 aluminum alloy %

使用IPG Potonics公司生产的IPG YLS-10000型光纤激光器对3 mm厚7075铝合金板材进行焊接,如图1所示。焊接方法采用对接焊,焊接方向垂直于铝合金板轧制方向。使用强制成形板和卡具,保证焊接外观质量。

图1 7075铝合金激光焊示意图

使用ZD hX4-8-600铝合金热处理炉进行热处理。470 ℃×1 h固溶处理后,进行时效处理,时效处理温度120 ℃,分别保温6、24、32 h后进行水冷(保温至冷却槽转移时间小于10 s)。分别采用UIT-125型超声冲击设备对焊态、6 h时效处理、24 h时效处理、32 h时效处理后的焊接接头进行超声冲击处理,得到时效-超声冲击复合处理试件,如图2所示。

图2 时效-超声冲击复合处理示意图

1.2 性能检测及组织观察

使用LSM700型号的ZEISS激光共聚焦显微镜观察焊态、超声冲击处理态的焊缝表面的3D形貌。通过线切割将试件切割为20 mm×10 mm×3 mm的规格,使用上海泰明公司生产的显微维氏硬度计(HXD-1000TM型)测量焊缝和母材的显微硬度,从焊缝表面起每隔10 μm测量3个点的硬度值,直至190 μm纳米层以下。使用RTEC MFT5000摩擦磨损试验机进行往复球盘摩擦磨损实验,如图3所示。试件沿焊缝方向线切割成40 mm×8 mm,摩擦副直径3.97 mm,冲程10 mm,总行程10 m,时间1000 s。摩擦磨损实验中获得摩擦系数,测量磨损前后试件的体积和质量,计算单位磨损距离和单位摩擦载荷下的体积变化值,以获得磨损率。使用日本电子6510扫描电镜观察摩擦试验后的显微组织,并使用LSM700型号的ZEISS激光共聚焦显微镜观察摩擦表面的3D形貌。

图3 7075铝合金激光焊缝往复球盘磨损示意图

2 结果及分析

2.1 超声冲击处理对焊缝摩擦性能的影响

材料的摩擦磨损性能主要表征在摩擦系数,而摩擦系数受到材料表面粗糙度的影响。摩擦系数公式为伽利略诱导公式,如式(1)所示:

式中,为材料摩擦系数,为材料刚度,为材料温度,为材料表面粗糙度。材料的刚度越大,表面粗糙度越小,则摩擦系数越小,材料的摩擦性能越好。

图4a为激光焊的显微组织图,其为典型的铸态显微组织图。由图可知,焊缝表面不平整。图4b为焊缝超声冲击处理后的显微组织图,可以看出表面平整,出现明显的塑性流动,晶粒由表层向下169 μm处出现大量的塑性变形。

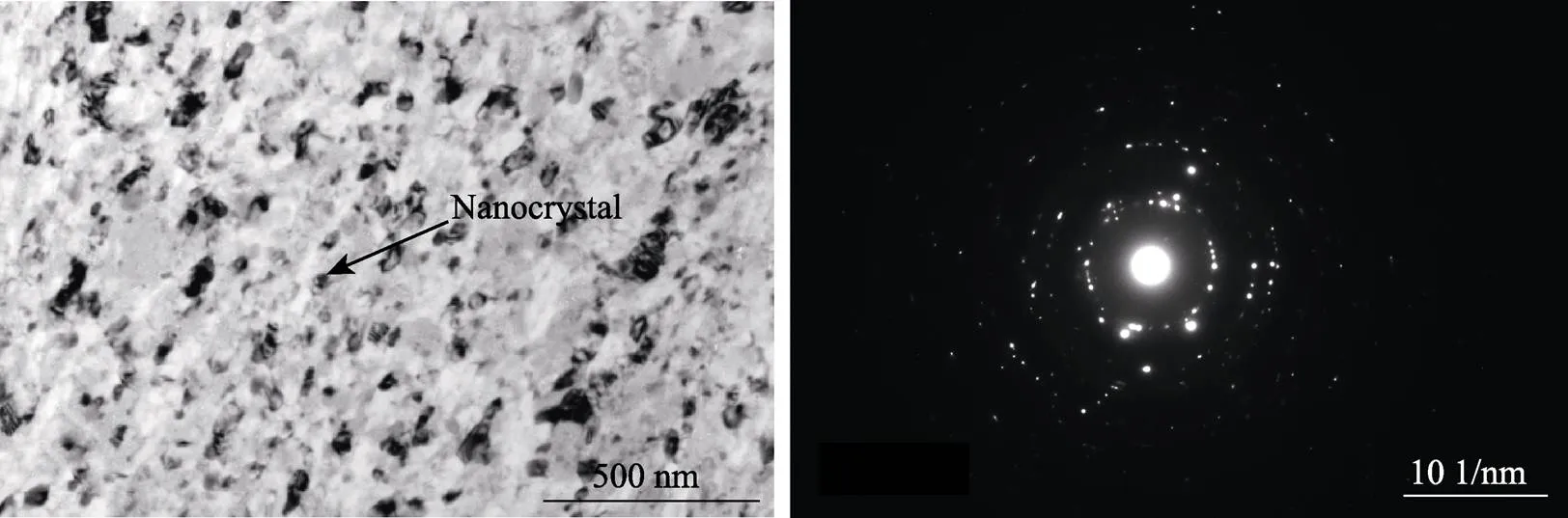

图5为超声冲击处理后焊缝表面的TEM显微组织。通过TEM电镜检测到多晶环,可以得知经过超声冲击,表面产生大量均匀的纳米晶,焊缝的表面硬度提高。

图4 7075铝合金激光焊缝超声冲击处理前后显微组织图

图5 超声冲击处理后焊缝表面的TEM显微组织

图6为铝合金激光焊缝超声冲击处理前后的粗糙度和3D形貌。如图6b所示,7075铝合金激光焊缝呈现明显的鱼鳞状,表面出现起伏的状态,测得其3处粗糙度,取平均值为43.18 μm(图6a)。如图6d所示,经过超声冲击处理后,虽然会导致表面的凹凸不平,出现冲击峰和凹口,但尺寸都比焊态的凹凸处小很多,而且冲击峰和凹坑的过度更加圆滑,测得其3处粗糙度,取平均值为34.53 μm(图6c),比焊态的粗糙度小8.65 μm。根据公式(1),超声冲击处理后,焊缝的摩擦系数因表面粗糙度的降低而下降,耐磨度提高。

图6 7075铝合金激光焊缝超声冲击处理前后的粗糙度和3D形貌

2.2 时效-超声冲击复合处理后摩擦磨损面的显微组织

表2为各处理工艺下的焊缝表面粗糙度。对比焊缝表面的平均粗糙度,由于固溶处理使焊缝表面存在的相熔入基体中,时效处理后析出相的相对尺寸较小,所以时效处理后焊缝表面粗糙度降低。时效处理6 h(A6)后主要出现GP区(即时效过程中的溶质原子团聚区),时效处理24 h(A24)、32 h(A32)析出了大量的η'。由于η'的析出,时效处理24、32 h的表面粗糙度分别比时效处理6 h的表面粗糙度大5.99、4.3 μm。经过时效-超声冲击复合处理后,焊缝的表面粗糙度明显小于时效处理,时效24 h-超声冲击复合处理(A24+U)和时效32 h-超声冲击复合处理(A32+U)的表面粗糙度分别比时效6 h-超声冲击复合处理(A6+U)的表面粗糙度大5.29、5.48 μm。

表2 各处理工艺下的表面粗糙度

Tab.2 Surface roughness under each treatment process

图7a—c为经120 ℃下6、24、32 h时效处理的试件焊缝的摩擦磨损3D形貌,可以发现,均出现较为均匀、细长的亮面痕迹,凹凸比较均匀。图7d—f分别为经120 ℃下6、24、32 h时效与超声冲击复合处理的试件焊缝的摩擦磨损3D形貌,结果显示,中间出现宽大连续的凸出亮面痕迹。

图8a—c为时效处理后焊缝的摩擦磨损面显微组织图。可以看出,大部分以浅色的剥层磨损为主,磨面存在少量深色的犁沟,即少量的磨粒磨损,磨损面积较大,并伴有少量的氧化磨损。图8d—f为经120 ℃下6、24、32 h时效与超声冲击复合处理后焊缝的摩擦磨损显微组织图。经120 ℃下6 h时效+超声冲击复合处理后,磨面上有少量的颗粒物,并伴随明显的撕裂,表现出较为明显的剥层磨损。经120 ℃下24 h时效+超声冲击复合处理后,磨面上以磨粒磨损为主,且存在局部剥层磨损。经120 ℃下32 h时效+超声冲击复合处理后,磨面上依然存在大量犁沟,但剥层磨损明显增多。

图7 磨损试验后焊缝磨面的3D形貌图

图8 磨损试验后焊缝磨面的显微组织图

2.3 表面硬度

表面硬度的提高可以较大程度上降低摩擦系数、磨损率及磨损量。对比各参数下的硬度(图9),时效处理、UIT(超声冲击处理)对焊缝硬度的影响较大。7075铝合金激光焊焊缝的硬度可达120HV,经时效处理后的焊缝的硬度提高,最大值出现在24 h时效处理,达到160HV,与后文摩擦系数和磨损率及磨损质量的变化规律一致。时效+超声冲击处理后的硬度对比时效处理后的硬度再次提高,最大值出现在A24+UIT(时效24 h-超声冲击复合)处理后,达到219HV,超过母材的硬度。时效+超声冲击复合处理后的硬度由表面向焊缝内部逐渐降低,当越过纳米层后,硬度与时效处理后的硬度几乎相同。

图9 各处理方法下焊缝表面的显微硬度

2.4 时效-超声冲击复合处理对摩擦系数的影响

2.4.1 时效处理及超声冲击处理对摩擦系数的影响

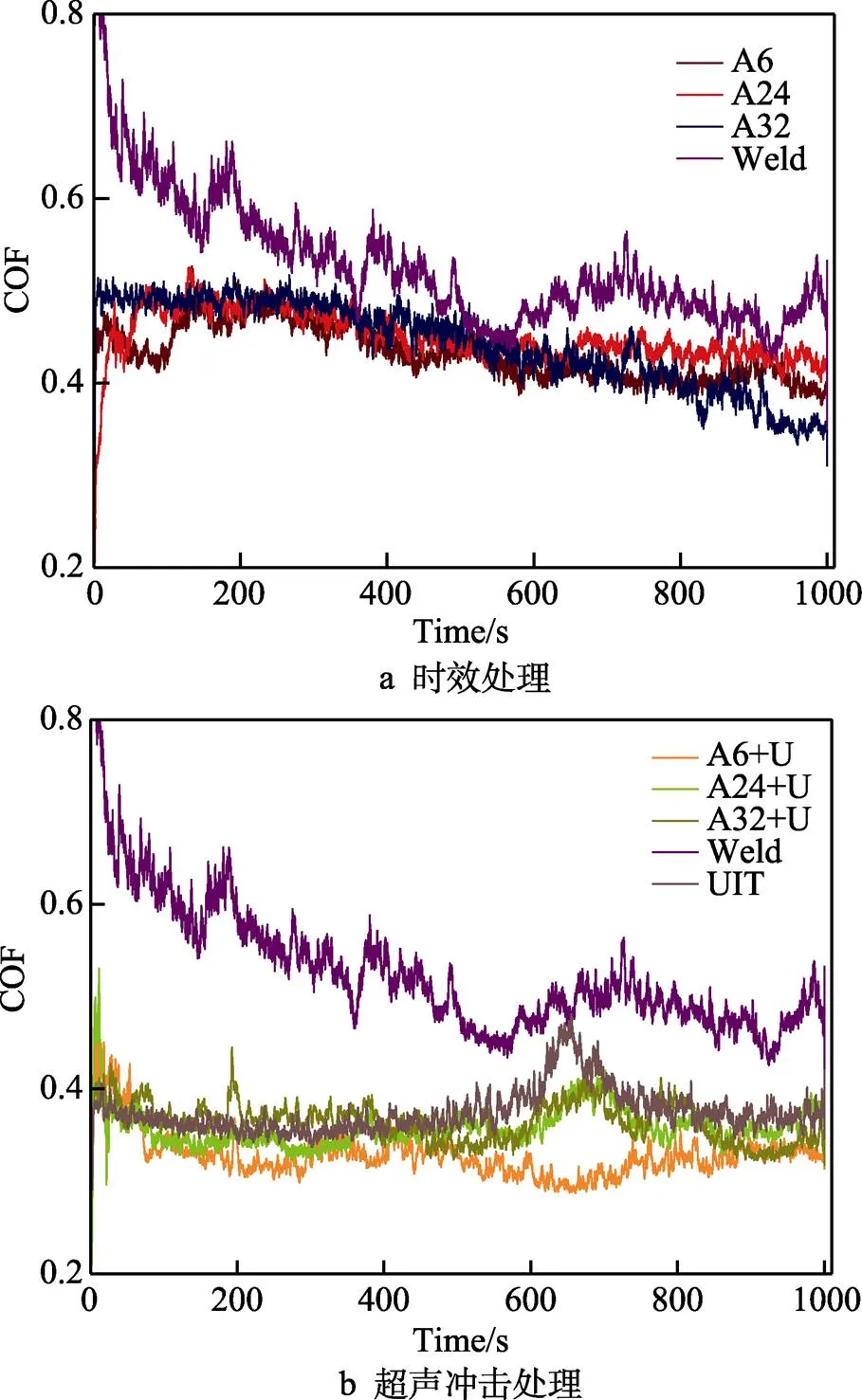

不同的时效时间下,材料的摩擦系数如图10a所示,A6、A24、A32分别为120 ℃下6、24、32 h时效处理试件的摩擦系数。可以看出,随着摩擦实验时间的延长,试样与摩擦副之间的接触由点过渡到面,表面粗糙度对摩擦系数的影响减弱,摩擦系数逐渐降低,到600 s后,摩擦系数变化不大。120 ℃下6、24、32 h时效处理试件的平均摩擦系数分别为0.43、0.45、0.44,比焊态的平均摩擦系数低0.1、0.08、0.09。这主要是由于,时效处理使表面粗糙度降低和硬度提高,进而使摩擦系数提高,而时效处理24 h和32 h析出了强化相,提高了焊缝的硬度,但强化相的存在同时提高了焊缝的表面粗糙度,在表面粗糙度和硬度的共同作用下,时效处理6、24、32 h的摩擦系数相近。如图10b所示,U、A6+U、A24+U、A32+U分别为超声冲击处理及120 ℃下6、24、32 h时效与超声冲击复合处理)的摩擦系数均呈现下降的趋势,平均摩擦系数分别为0.38、0.33、0.35、0.37,比焊态的平均摩擦系数分别低0.17、0.20、0.18、0.16,比时效处理作用效果明显。时效处理和超声冲击处理复合作用下,表面纳米化、强化相的作用消失,表面摩擦系数主要表现出超声冲击处理的作用效果,超声处理时间相同,得到的纳米层厚度相同,摩擦系数相近。

图10 各处理工艺下焊缝表面的摩擦系数

2.4.2 时效-超声冲击复合处理对摩擦系数的影响

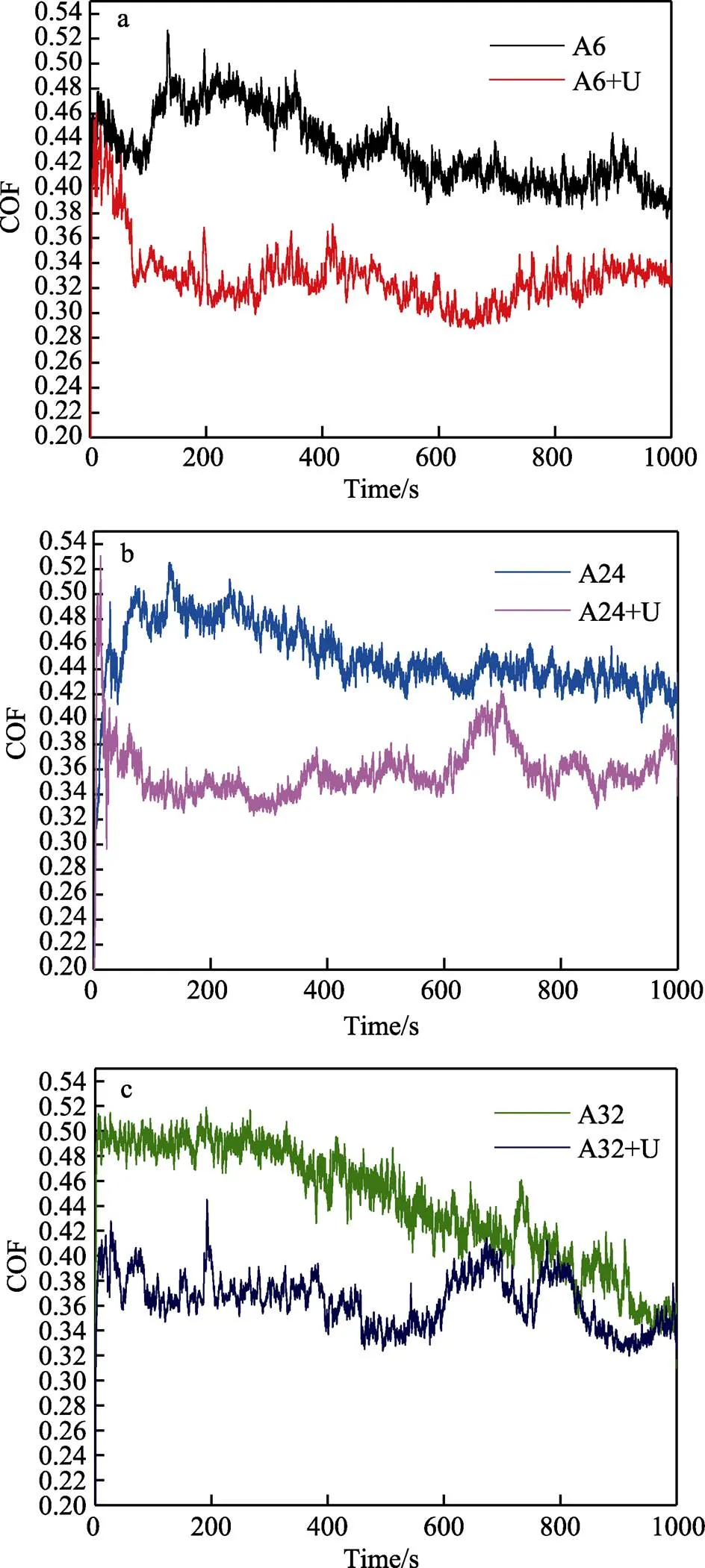

如图11a所示,对比A6和A6+U的摩擦系数,200 s内,A6的摩擦系数变化比较平稳,而A6+U的摩擦系数由0.46变为0.50;200 s以后,A6的摩擦系数降低,而A6+U的摩擦系数变化比较平稳。A6的摩擦系数远大于A6+U,在1000 s时,二者摩擦系数接近。这主要是因为时效处理后,焊缝表面的形貌和粗糙度与焊态保持一致,超声冲击处理后的试样的粗糙度远小于时效状态。超声冲击处理后,表面凹凸不平对摩擦性能的影响较快地减弱,而焊态本身的表面形貌对摩擦性能的影响持续很长时间。梯度表面强化层效应逐渐凸显,即试样与摩擦副之间从点接触过渡到面接触,从而试样与摩擦副之间的有效接触面积相应增大。这样,在表面粗糙度和梯度纳米强化层的综合作用下,随着载荷的增加,在干滑动摩擦下,试样的摩擦系数逐渐降低。

图11 时效处理与时效-超声冲击复合处理的摩擦系数对比

图11b为A24、A24+U的摩擦系数,图11c为1000 s内A32、A32+U的摩擦系数。摩擦系数变化规律都呈现出:小于200 s时,时效+超声冲击复合处理状态的摩擦系数减小,时效状态的摩擦系数变化比较平稳;200 s以后,时效+超声冲击复合处理状态的摩擦系数变化较为平稳;最后时效+超声冲击复合处理状态和时效状态的摩擦系数变化基本相同。超声冲击诱发的试样表面凹凸不平(即粗糙度)对于摩擦性能的影响逐渐减弱,梯度表面强化层效应逐渐凸显,同时试样与摩擦副之间的有效接触面积相应增大。最后在1000 s左右时,磨损层厚度已经超过超声冲击处理产生的纳米层厚度,纳米层对摩擦系数的作用消失,此时的摩擦系数与未经过超声冲击处理的摩擦系数几乎相等。

2.5 磨损率分析

图12为摩擦磨损试验后,各处理工艺焊缝的磨损率。焊态焊缝的磨损率为0.000 528 mm2/N,超声冲击处理焊缝的磨损率为0.000 156 mm2/N,比焊态降低了70%。6、24、32 h固溶时效处理试件的磨损率分别比焊态降低了51%、54%、61%。24 h时效+超声冲击复合处理的磨损率比焊态降低了72%。时效处理、超声冲击处理、时效+超声冲击复合处理均可以有效地降低磨损率,提高耐磨性。时效-超声冲击复合处理对耐磨性的影响高于超声冲击处理,但超声冲击处理、时效+超声冲击复合处理的作用都比时效处理的效果明显。6 h时效+超声冲击复合处理比6 h时效处理的磨损率降低了35%,24 h时效+超声冲击复合处理比24 h时效处理的摩损率降低了41%,3 h时效+超声冲击复合处理比32 h时效处理的摩损率降低了27%。

图12 各处理工艺下焊缝表面磨损率

对比各处理工艺下的磨损质量,如表3所示。时效+超声冲击复合处理后的磨损质量远小于时效处理后的磨损质量,磨损率、磨损质量和摩擦系数变化规律基本相同。

表3 各处理工艺下焊缝表面磨损质量

Tab.3 Wear weight of weld surface under each treatment method

3 结论

1)超声冲击处理使焊缝表面产生塑性变形,生成纳米晶,使焊缝的表面粗糙度降低了8.65 μm,焊缝的表面硬度提高了47HV,进而使焊缝的摩擦系数降低了0.37,磨损率降低了70%。

2)时效处理过程中,固溶处理使焊缝表面存在的相熔入基体,减小了表面粗糙度,时效6、24、32 h处理后的粗糙度分别降低了10.18、4.19、5.88 μm。时效过程中析出了强化相,提高了焊缝的硬度,时效6、24、32 h处理后的表面硬度分别提高了37、55、44HV,进而使得焊缝的摩擦系数和磨损率降低。时效6、24、32 h处理后的平均摩擦系数分别降低了0.10、0.08、0.09,磨损率分别降低了51%、54%、61%。

3)时效-超声冲击复合处理后的焊缝在表面−169 μm处受到的超声冲击作用尤为明显,摩擦系数和磨损率明显降低;169 μm以下,超声冲击处理的效果明显降低,时效处理起主导作用,摩擦系数依然降低,但其值基本与单独时效处理的值相同。时效-超声冲击复合处理提高焊缝耐磨性的效果高于时效处理,6、24、32 h时效-超声冲击复合处理后的平均摩擦系数分别比时效6、24、32 h处理后降低了0.1、0.1、0.07,磨损率比时效处理后分别降低了35%、41%、27%。

4)时效-超声冲击复合处理后,焊缝的3D形貌呈现出宽大的长条状亮面,磨损面主要以磨粒磨损为主,且存在局部剥层磨损。单独时效处理的焊缝3D形貌出现细小的亮条,磨面主要以浅色的剥层磨损为主,且存在少量深色的犁沟(即少量的磨粒磨损),磨损面积较大,并伴有少量的氧化磨损。

[1] CHU Qiao-lin, BAI Rui-xiang, JIAN Hai-gen, et al. Microstructure, texture and mechanical properties of 6061 aluminum laser beam welded joints[J]. Materials characterization, 2018, 137: 269-276.

[2] 杨航城, 卢雨, 田海燕. 工艺参数对镍钴合金胎体摩擦磨损性能的影响[J]. 表面技术, 2020, 49(6): 168-176.YANG hang-cheng, LU Yu, TIAN hai-yan. Effect of process parameters on friction and wear properties of Ni-Co alloy carcass[J]. Surface technology, 2020, 49(6): 168-176.

[3] 李福泉, 冯时, 李明伟, 等. 6082铝合金激光填丝焊热影响区的软化现象[J]. 中国激光, 2018, 45(11): 77-82.LI Fu-quan, FENG Shi, LI Ming-wei, et al. Softening phenomenon of heat-affected zone in laser welding of 6082 Al alloys with filler wire[J]. Chinese journal of lasers, 2018, 45(11): 77-82.

[4] 石康柠, 曹益, 梁志敏. 6N01铝合金焊接接头软化现象分析[J]. 热加工工艺, 2017, 46(21): 185-188. SHI Kang-ning, CAO Yi, LIANG Zhi-min. Study on the softening phenomena of 6N01 aluminum alloy welded joints[J]. Hot working technology, 2017, 46(21): 185-188.

[5] UL-HAQ M I, ANAND A. Dry sliding friction and wear behavior of AA7075-Si3N4composite[J]. Silicon, 2018, 10(5): 1819-1829.

[6] 邵若男, 贺甜甜, 杜三明, 等. 铝合金表面Al2O3-Ni涂层的制备及耐磨性研究[J]. 表面技术, 2020, 49(4): 173- 179.SHAO Ruo-nan, HE Tian-tian, DU San-ming, et al. Preparation and wear resistance of Al2O3-Ni coating on aluminum alloy surface[J]. Surface technology, 2020, 49(4): 173-179.

[7] MASASHI N, TSUTOMU I. Improvement of friction and wear characteristics of aluminium alloy by diamond-like carbon/AlCrN/AlN hybrid coatings deposited by UBMS[J]. Transactions of the JSME (in Japanese), 2019, 85(871): 1-16.

[8] 穆耀钊, 叶芳霞, 戴君, 等. 微弧氧化及硬质阳极氧化对7050铝合金表面氧化膜层的影响[J]. 材料保护, 2020, 53(6): 83-87. MU Yao-zhao, YE Fang-xia, DAI Jun, et al. Infuence of micro-arc oxidation and hard anodic oxidation on the surface oxidation creamic coating of 7050 aiuminium alloy[J]. Materials protection, 2020, 53(6): 83-87.

[9] 周洪洋. 梯度纳米化Gh4169合金疲劳及磨损性能研究[D]. 吉林: 吉林大学, 2019.ZHOU Hong-yang. Research on fatigue and wear properties of GH4169 alloy with gradient nanostructure[D]. Jilin: Jilin University, 2019.

[10] 梁昊, 张智慧, 周小猛, 等. 超声冲击处理对高合金钢表面高温耐磨损性能的影响[J]. 材料热处理学报, 2019, 40(3): 154-159.LIANG hao, ZHANG Zhi-hui, ZHOU Xiao-meng, et al. Effect of ultrasonic impact treatment on surface wear resistance of high alloy steel at high temperature[J]. Transactions of materials and heat treatment, 2019, 40(3): 154-159.

[11] 彭志刚. 基于超声冲击技术的U75V钢轨钢疲劳及磨损性能研究[D]. 吉林: 吉林大学, 2018. PENG Zhi-gang. Research on fatigue and wear properties of U75V steel based on ultrasonic peening technology[D]. Jilin: Jilin University, 2018.

[12] 颜亮. 超声冲击对钢轨摩擦磨损性能的影响[D]. 南昌: 华东交通大学, 2009.YAN Liang. Effect of the rubbing and wearing be havior of steel rail by ultrasonic peening[D]. Nanchang: East China Jiaotong University, 2009.

[13] 张令瑜. 复合热处理对铸造Al-Si合金微观组织、力学性能及摩擦磨损性能影响的研究[D]. 镇江: 江苏大学, 2018. ZHANG Ling-yu. Effect of combined-heat treatment on microstructure, mechanical properties and wear characteristics of as-cast Al-Si alloy[D]. Zhenjiang: Jiangsu University, 2018.

[14] 罗惠馨. 热处理对半固态成形过共晶Al-Si-Cu-Mg合金组织与性能的影响[D]. 沈阳: 沈阳工业大学, 2019.LUO hui-xin. Effect of heat treatment on microstructures and properties of semi-solid formed hypereutectic Al-Si- Cu-Mg alloy[D]. Shenyang: Shenyang University of Technology, 2019.

[15] 宋晓萍, 王优强, 张平, 等. 固溶处理后7055铝合金的摩擦磨损性能[J]. 润滑与密封, 2020, 45(7): 68-74.SONG Xiao-ping, WANG You-qiang, ZHANG Ping, et al. Effect of solution treatment on friction and wear properties of 7055 aluminum alloy[J]. Lubrication engineering, 2020, 45(7): 68-74.

Effect of A-UIT on the Friction and Wear Properties of 7075 Aluminum Alloy Laser Welded Joint

1,2,1

(1.School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010051, China; 2.Inner Mongolia Technical College of Mechanics and Electrics, Hohhot 010070, China)

The work aims to study the effect of aging-ultrasonic impact composite treatment (A-UIT) on the wear properties of laser welding of aluminum alloy. The method is to treat the laser weld of 7075 aluminum alloy by aging treatment, ultrasonic impact treatment and A-UIT composite treatment. The surface hardness, the surface roughness, the 3D morphology and the scanning microstructure of the weld were compared after aging treatment, ultrasonic impact treatment and A-UIT composite treatment. The effect and mechanism of A-UIT composite treatment, aging treatment and ultrasonic impact treatment on the wear resistance of weld are analyzed. The results show that the roughness of the weld treated by ultrasonic impact is 8.65 μm smaller than that of the untreated weld, the surface hardness of the weld treated by ultrasonic impact is 47HV higher than that of the untreated weld, the friction coefficient of the weld treated by ultrasonic impact is 0.17 lower than that of the untreated weld, and the wear rate of the weld treated by ultrasonic impact is 70% lower than that of the untreated weld. After 6, 24 and 32 h aging treatment, the roughness is 10.18, 4.19 and 5.88 μm smaller than the welding. The surface hardness is 37, 55 and 44 HV higher than the welding. The average wear coefficient is 0.10, 0.08 and 0.09 lower than the welding. The wear rate is 51%, 54% and 61% lower than the welding. Compared with the aging treatment of 6, 24 and 32 hours, the roughness of A-UIT composite treatment is 9.88, 10.58 and 8.7 μm smaller, the surface hardness is 43, 44 and 31HV higher, the average friction coefficient is 0.1, 0.1 and 0.07 lower, and the wear rate is 35%, 41% and 27% lower. The wear of A-UIT composite treatment weld is mainly abrasive wear, and there is local delamination wear. The single aging treatment weld is mainly light color delamination wear, and there is a small amount of abrasive wear, with large wear area and a small amount of oxidation wear. Both the aging treatment and UIT can effectively improve the wear resistance of the laser weld of 7075 aluminum alloy. The UIT is more effective than aging treatment, the wear coefficient of the UIT is 15.3% smaller than the 24 h aging treatment, and the wear rate is 36.1% of the aging treatment. Due to the joint action of nanocrystals and aging intensification phase, the effect of UIT on wear resistance is more obvious than that of aging treatment and UIT. The wear coefficient with 24 h A-UIT is 28.5% higher than 24 h aging treatment, 8.6% higher than UIT. The wear rate with 24 h A-UIT is 40.9% higher than 24 h aging treatment, 76.9% higher than UIT.

aging-ultrasonic impact composite treatment; roughness; nanocrystalline; wear coefficient; laser welding; wear rate

2020-10-31;

2021-03-18

DING Ya-ru (1981—), Female, Doctoral student, Research focus: laser welding, ultrasonic impact treatment.

陈芙蓉(1972—),女,博士,教授,主要研究方向为焊接、表面处理。邮箱:cfr7075@163.vip.com

Corresponding author:CHEN Fu-rong (1972—), Female, Doctor, Professor, Research focus: welding, surface treatment. E-mail: cfr7075@163.vip.com

丁亚茹, 陈芙蓉. A-UIT复合处理对7075铝合金激光焊接头摩擦磨损性能的影响[J]. 表面技术, 2021, 50(4): 235-243.

TG663;TG407

A

1001-3660(2021)04-0235-09

10.16490/j.cnki.issn.1001-3660.2021.04.023

2020-10-31;

2021-03-18

国家自然科学基金(51765053);草原英才项目(DC1800007434);内蒙古自治区轻金属材料与自然科学基金内蒙古重点实验室项目(2017MS0502)

Fund:Supported by the National Natural Science Foundation of China (51765053), the Project of Grassland Talents (DC1800007434), the Project of Inner Mongolia Key Laboratory of Light Metal Materials and Natural Science Foundation of Inner Mongolia Autonomous Region (2017MS0502)

丁亚茹(1981—),女,博士研究生,主要研究方向为激光焊、超声冲击处理。

DING Ya-ru, CHEN Fu-rong. Effect of A-UIT on the friction and wear properties of 7075 aluminum alloy laser welded joint[J]. Surface technology, 2021, 50(4): 235-243.