不同尺度下石墨烯的磨损行为及其机制

2021-05-08黄哲伟林强吉喆陈苏琳沈彬

黄哲伟,林强,吉喆,陈苏琳,沈彬

不同尺度下石墨烯的磨损行为及其机制

黄哲伟,林强,吉喆,陈苏琳,沈彬

(上海交通大学 机械与动力工程学院,上海 200240)

石墨烯作为石墨的基本组成单元,其独特的二维结构与优异的减摩特性使其成为国内外摩擦学领域的研究热点。为了获得稳定的润滑效果,其抗磨损能力受到学者们的广泛关注。重点综述了石墨烯在不同尺度上磨损研究的进展。在微纳尺度上,详细地介绍了石墨烯的磨损行为、磨损机理和可以调控其耐磨性的微观因素(包括层数、界面作用力、缺陷、基底硬度、表面粗糙度、粘附力和自配副接触)。在宏观尺度上,根据制备方法的不同,宏观石墨烯涂层主要分为两类:直接法或转移法制备的石墨烯薄膜与自组装法制备的石墨烯涂层。首先,介绍了直接法或转移法制备的石墨烯薄膜的磨损行为和机理,详细阐述了石墨烯薄膜在微纳和宏观尺度上磨损行为变化的根本原因,归纳了调控石墨烯薄膜磨损性能的典型方法。随后,介绍了自组装石墨烯涂层的磨损行为、机理及与薄膜的差异,并总结了增强其宏观磨损性能的策略与内在机制。最后,展望了石墨烯磨损研究的未来方向和实现石墨烯在宏观应用中尚待探索与解决的若干问题。

石墨烯;尺度;磨损行为;磨损机理;调控

自2004年石墨烯被成功剥离以来,其光、电、热、磁、力学等性质迅速成为研究热点[1]。单层石墨烯仅有一个原子层厚(0.335 nm),面内的碳原子由sp2杂化轨道组成,呈六角形蜂窝状,原子之间依靠共价键连接[2],层间极弱的范德华力作用使其易于剪切,表面摩擦系数低[3-6]。此外,石墨烯表面化学稳定性高,可以有效阻止气体与液体的渗透[7-9],从而保护基体。因此,石墨烯材料在润滑领域被广泛地使用与研究,一系列独特的摩擦磨损性能与内在机制被陆续报道[10-14]。

针对石墨烯摩擦学行为的研究,在接触尺度上可以划分为微纳尺度和宏观尺度。微纳尺度的研究是指在原子力显微镜(AFM)、摩擦力显微镜(FFM)等精密设备上,采用曲率半径为nm~μm量级的探针在石墨烯晶面滑动,由于接触面积小(单峰接触),施加的载荷小(nN~μN量级),且实验过程中影响因素少,因此可控性好。宏观尺度的研究是指在微摩擦实验机或球盘/销盘摩擦实验机上,采用曲率半径为mm量级的配副材料在大面积的石墨烯涂层或薄膜表面滑动,接触面积可达数百平方微米(多粗糙峰接触),施加载荷为mN~N量级,摩擦过程中影响因素多。Lee课题组和Berman课题组[15-16]分别在2011年和2013年率先表征了石墨烯薄膜在纳米和宏观尺度下的摩擦性能,实验表明,仅有几个原子层厚度的石墨烯具有与金刚石等传统润滑材料相媲美的减摩效果,这极大地激发了各国学者的研究热情。随后,研究发现,在不同接触尺度下,在石墨烯材料表面均可实现超滑,表明石墨烯作为新型摩擦学材料在工程领域具有广泛的应用前景[17-22]。作为二维材料,石墨烯具有极高的面内抗拉强度(等效断裂强度~130 GPa),但是在与配副对摩时,无论在宏观还是微观条件下,石墨烯均会出现破损与撕裂,进而导致其减摩效应消失,影响石墨烯作为减摩涂层应用的服役寿命[23-24]。为解决这一问题,研究学者们对石墨烯在微纳与宏观尺度下的磨损行为及其机理开展了一系列深入研究,并取得了大量研究成果。

本文总结了近年来国内外学者在石墨烯宏/微观磨损行为及其机理方面的研究工作,主要内容包括:1)石墨烯在微纳尺度下的磨损行为、内在机理与调控;2)石墨烯在宏观尺度下的磨损行为、机理与调控。最后,展望了石墨烯磨损研究的未来方向和尚待探索与解决的若干问题。

1 石墨烯在微纳尺度下的磨损行为、内在机理与调控

石墨烯具有机械强度高、摩擦学性能优异以及原子级厚度等特性,是微纳机电系统(NEMS/MEMS)和精密仪器表面润滑涂层的最佳材料之一[11,25-26]。目前,学者采用AFM、FFM进行微纳划擦实验,并结合分子动力学(MD)模拟等方法,以临界失效载荷或压强作为评判其耐磨性的指标,对石墨烯在微纳尺度下的磨损行为开展了大量的研究工作。

1.1 单层石墨烯在微纳尺度下的磨损行为与失效机理

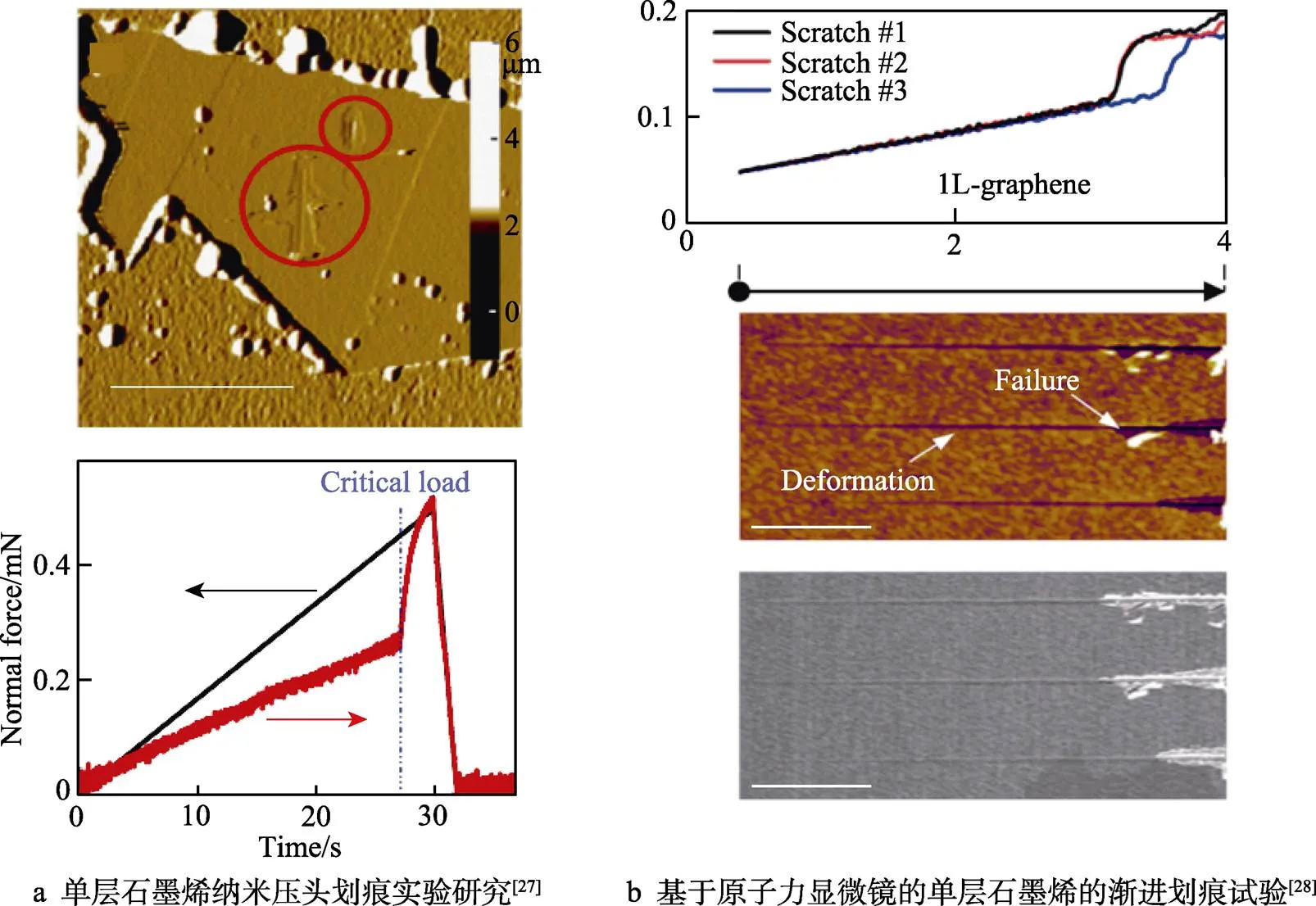

单层石墨烯是石墨的基本组成单元,是目前已知最薄的固体润滑材料,由于其极强的面内拉伸强度,在纳米划擦实验中表现出优异的耐磨特性,临界失效压强高达GPa量级。2011年,Shin等人[27]率先对经机械剥离转移在二氧化硅基底上的单层石墨烯做了压痕实验。实验结果显示,在金刚石压头(90°锥形探针,~1 μm)压入50 nm深的情况下,石墨烯与支撑基底一起弯曲拉伸,却未发生破损(如图1a)。继续加载后发现,根据石英标样估计的接触面积,以摩擦力发生突变的载荷值作为临界载荷,得到单层石墨烯的平均临界破损应力约为6.78 GPa。然而,多次测量的临界失效载荷分散性高、范围大(450~ 2250 μN)。Khac等[28]针对Shin实验中临界载荷分散的问题,采用曲率半径小(~40 nm)的金刚石探针,通过渐进载荷划痕实验和拉曼表征技术,第一次准确地测量了机械剥离在二氧化硅基体表面的单层石墨烯的临界失效载荷为(3300±200) nN,如图1b所示,根据Derjaguin-Muller-Toporov(DMT)模型,载荷对应的压强约为8.15 GPa,这与Shin等人测得的单层石墨烯的平均破损应力较为接近,验证了单层石墨烯在纳米尺度下的超高耐磨性。

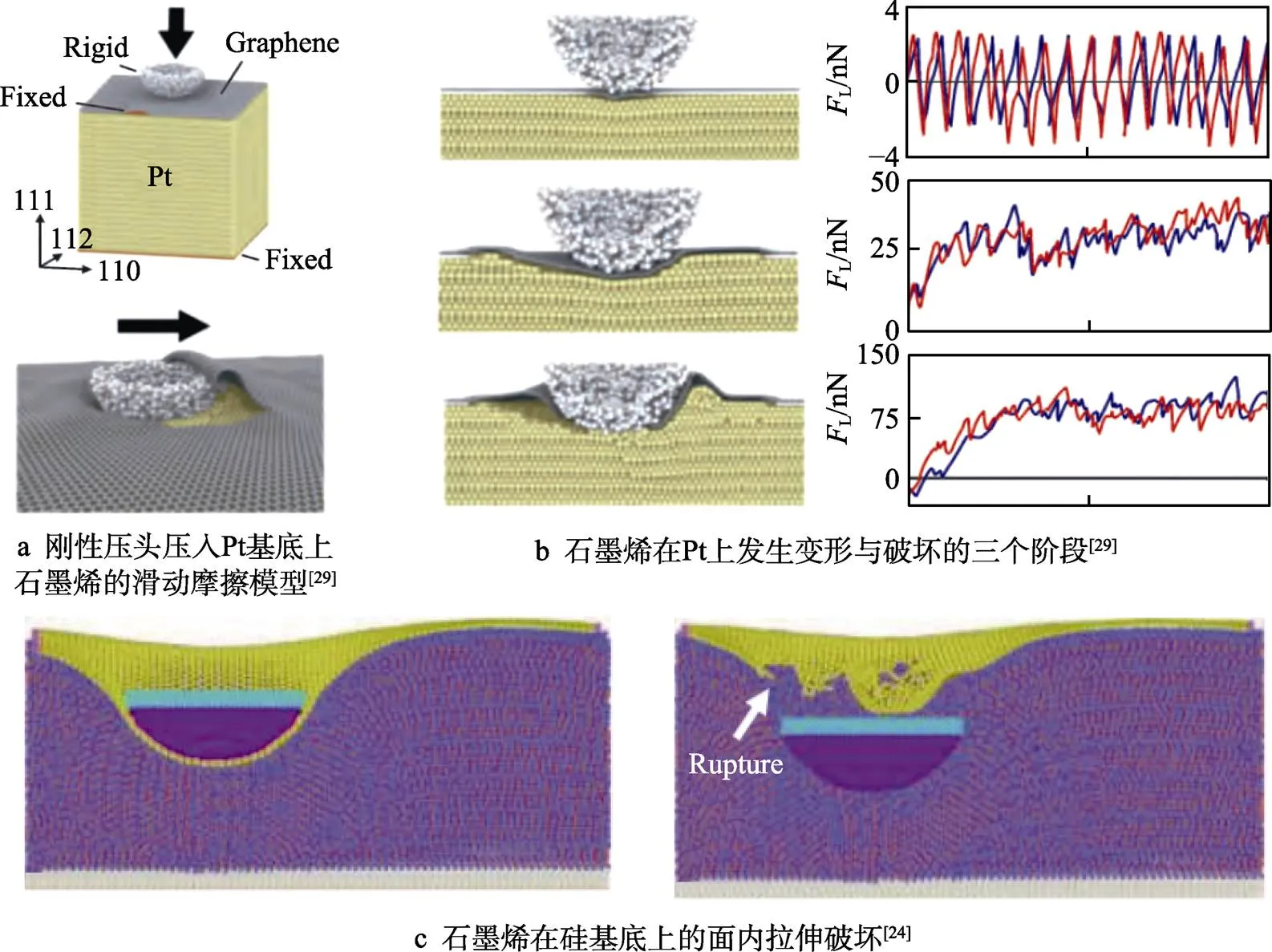

为了揭示单层石墨烯的破坏机制,许多学者利用分子动力学(MD)模拟研究其破坏过程。例如,Klemenz等人[29]采用MD仿真模拟了在不同载荷作用下,铂(Pt)基底上单层石墨烯的摩擦磨损行为,如图2a所示。研究表明,随着压力的逐渐增加,Pt与石墨烯发生变形与破坏的过程分为三个阶段:弹性响应阶段、塑性变形阶段与破坏失效阶段(图2b)。前两个阶段,铺展在Pt基底表面的单层石墨烯承受了部分法向载荷,降低了表面摩擦力;在第三阶段,石墨烯发生撕裂,压头与裸露的基底表面直接接触,摩擦力增大,同时,基体的磨损和塑性变形也随之加剧。模拟结果显示,石墨烯撕裂前受到最大的面内拉应力约为100 GPa(35 N/m),这与单层石墨烯的面内拉伸强度接近。因此,Klemenz等人[24]认为,石墨烯的抗磨损能力由其面内拉伸强度决定。这一点也被Qi等人借助MD模拟揭示。他们发现,当不允许探针与石墨烯键合时,探针在下压很大深度后,单层石墨烯面内才会被拉伸破坏,如图2c。这进一步证明了石墨烯的面内拉伸破坏机制。

图1 单层石墨烯的面内磨损行为

图2 单层石墨烯纳米磨损的分子动力学模拟研究

综上所述,微纳尺度下机械剥离的单层石墨烯具有极高的抗磨损能力,临界失效压强高达GPa量级,这归因于石墨烯极强的抗拉强度和化学惰性,其破坏机制为面内拉伸破坏。

1.2 石墨烯微纳磨损性能的调控

1.2.1 石墨烯层数

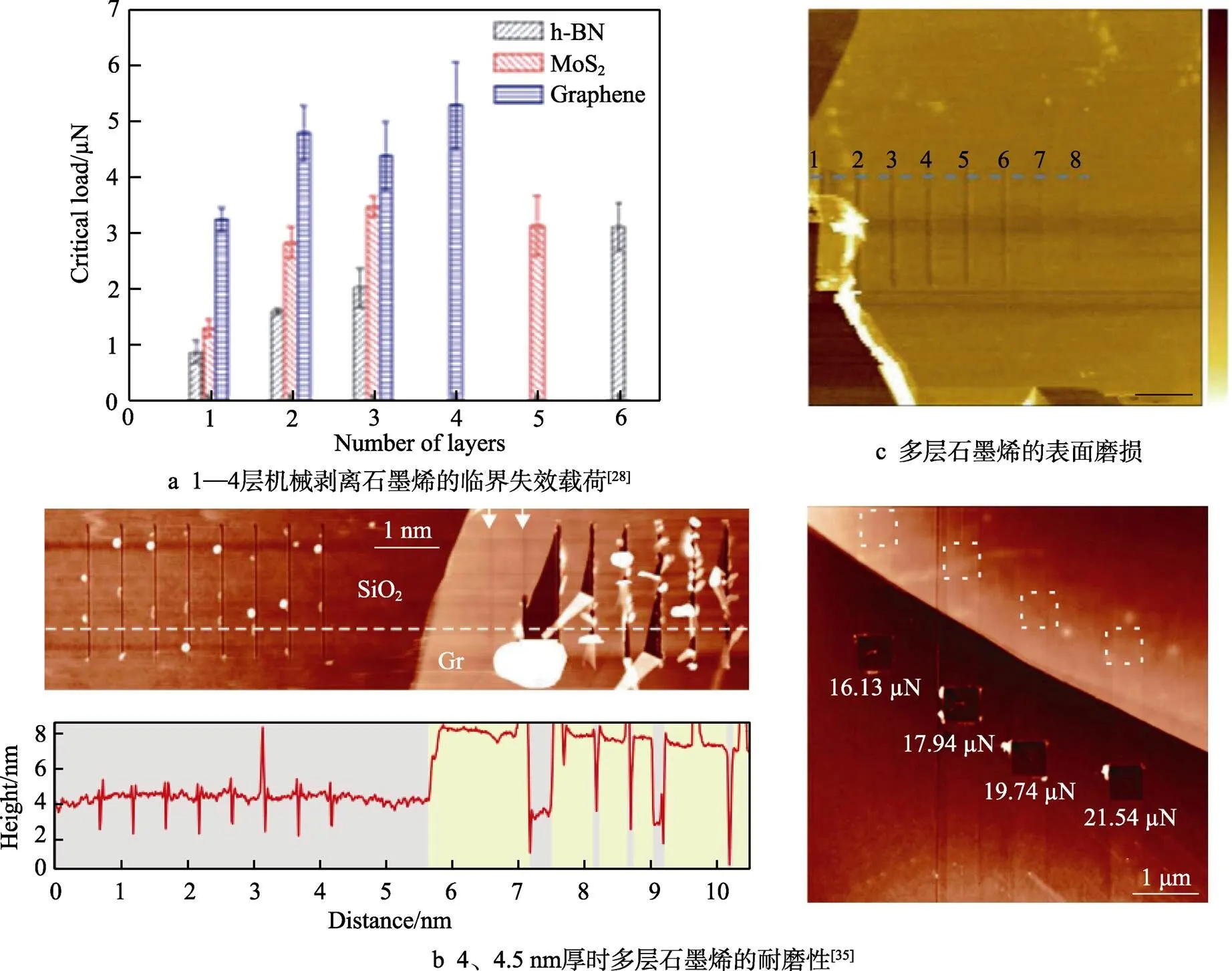

针对石墨烯微观耐磨性的研究有很多聚焦于层数。研究表明,增加层数是提升石墨烯耐磨性的有效途径,石墨烯层间、石墨烯与基体之间的范德华力对抑制石墨烯的塑性变形与失效有着重要的作用。Khac等[28]利用AFM对机械剥离在二氧化硅基底的1—4层石墨烯进行了系统的抗磨损性能测试,如图3a所示。研究表明,2—4层少层石墨烯的临界失效载荷均高于单层石墨烯(3300 nN),分别为4800、4300、5200 nN。实验结果揭示了层数对石墨烯耐磨性的影响:石墨烯的层数越多,厚度越大,临界失效载荷越高。这种随石墨烯层数增加而导致的耐磨性增强的现象在Shen、Sandoz等课题组[30-33]的研究中被反复观察到,Khac猜测这种增强现象部分来源于基体表面与少层石墨烯之间的范德华力作用[28]。值得注意的是,在Khac的实验中,相较于三层石墨烯,双层石墨烯的临界失效载荷更高,但Khac课题组忽略了这个现象,并未对双层石墨烯异常的耐磨性进行阐述与说明。朱齐荣等人[34]则在AFM实验中观察到双层石墨烯比四层石墨烯表现出更优异的耐磨特性,但他们同样没有进行深入的讨论与研究。因此双层石墨烯特殊的耐磨性及内在机制亟待学者们的深入探索。而对于厚度更大的石墨烯,Vasić等[35]发现厚度为4 nm(层数>10)的石墨烯的临界失效载荷为12.15 μN,仅略高于1 nm厚的石墨烯(11.45 μN);但当石墨烯厚度达到4.5 nm时,21.54 μN的载荷作用无法使其表面产生塑性变形,如图3b所示。所以他们认为,厚度为5 nm左右的石墨烯可以在微纳尺度下为基底提供有效的保护作用。他们推测,多层石墨烯超强的抗磨损能力是由相邻石墨烯层间的π键导致的,这使石墨烯层易于剪切,并在层间距离趋于减小时,提供层间斥力。当AFM尖端接触多层石墨烯表面时,石墨烯顶层会弯曲变形,随后这种变形会传导至石墨烯内部层,内部石墨烯层间的相互靠近会被范德华力的排斥所阻止,从而使石墨烯及其基底免于机械磨损。

图3 少层和多层石墨烯的纳米磨损行为

在多层石墨烯失效前,表面会产生极大的塑性变形,多层石墨烯是否会发生表面磨损也是学者关心的问题。Lin等[36]率先提出了多层石墨烯的表面破坏猜想,他们对机械剥离的多层石墨烯(6~7层)进行划擦实验(图3c),研究发现施加5 μN的载荷在多层石墨烯表面划动100次才能留下划痕,划痕深度超过单层石墨烯的厚度,达到0.47 nm。于是他们认为,最表层的石墨烯被撕裂,表层石墨烯的临界破损载荷为5 μN,破坏机制是高载荷导致接触区的剪应力超过石墨烯面内共价键所能承受的临界值后,面内碳-碳键发生断裂。但Lin等没有对变形石墨烯进行更细致的表征,下凹的划痕并不一定代表表面石墨烯发生破裂,可能是基底产生的塑性变形,石墨烯发生面内拉伸或者表面附着的氧化物被去除,所以多层石墨烯是否发生了最表层的磨损需要结合其他表征手段作进一步判断。Vasić等[35]通过拉曼光谱表征证实了Lin的猜测,他们发现塑性变形处的石墨烯缺陷密度增加,这说明探针的高载荷作用的确会先破坏多层石墨烯的表面结构,他们认为这种破坏会降低石墨烯固有的破裂强度,并诱导磨损与失效发生。

1.2.2 粘着磨损

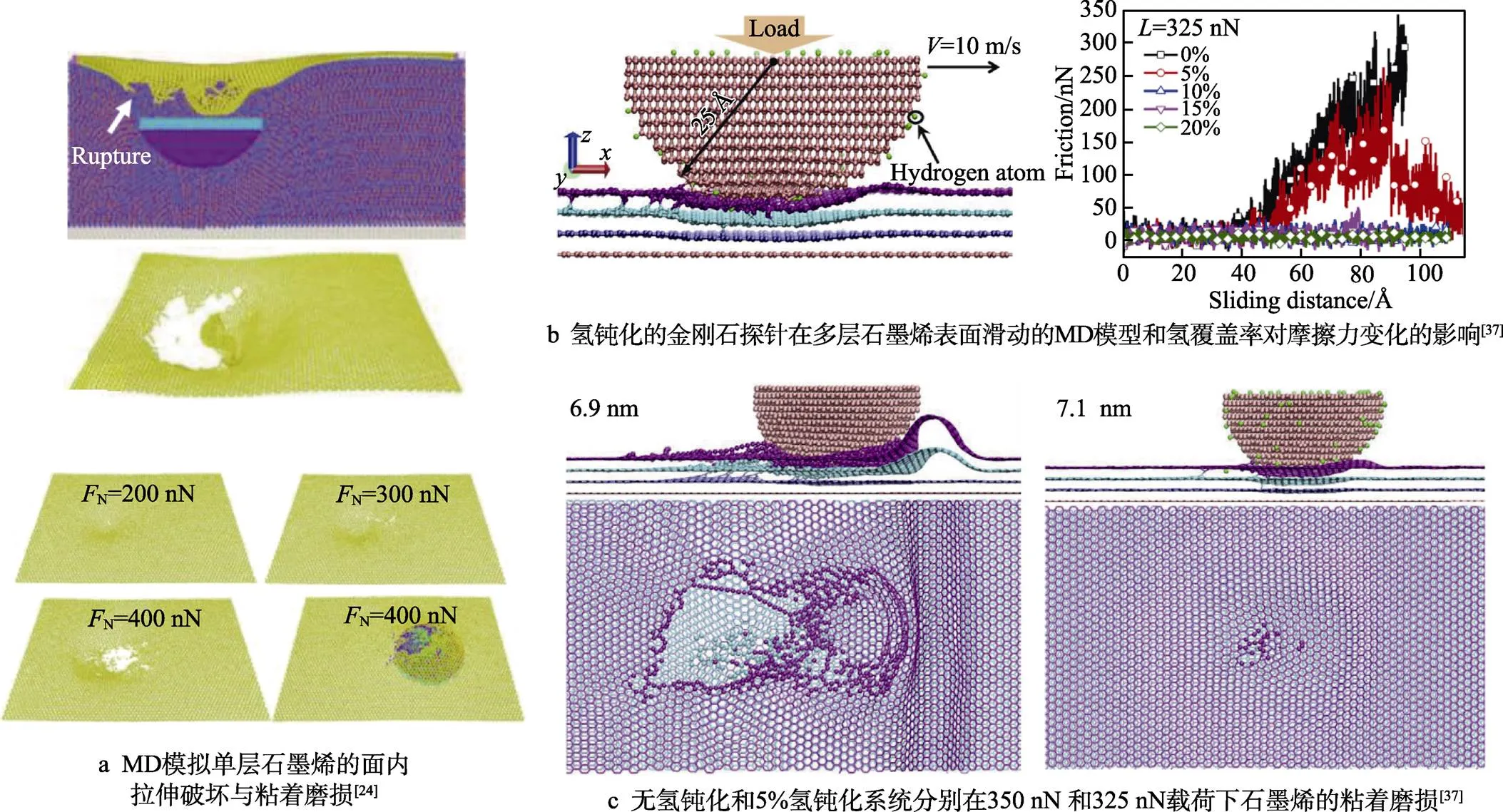

在纳米尺度下,当探针与石墨烯之间允许键合或相互作用增大时,粘着磨损会代替磨粒磨损发生,显著降低石墨烯的临界失效载荷。例如,Qi等[24]构建了金刚石探针-单层石墨烯-硅基底体系,系统地研究了单层石墨烯面内的破坏失效行为。如图4a所示,他们发现当允许石墨烯与探针键合时,石墨烯面内极易发生粘结破坏,临界失效载荷降低为原来的1/12。Fang等人[37]则通过调整金刚石探针表面氢原子的钝化程度,改变滑动界面的作用力,如图4b所示,研究表明,探针被氢原子钝化的比例越高,少层石墨烯的临界失效载荷与压强就越高。他们的研究阐释了更详细的粘着磨损机制:由于未钝化的探针受到的阻力更大,在滑动过程中,石墨烯会产生撕裂腔,石墨烯局部破裂后,会导致界面键与层间键的产生,这种耦合作用会加剧石墨烯的磨损(图4c)。

1.2.3 石墨烯缺陷

上述研究表明,结构完整、无缺陷的石墨烯具有极强的抗磨损能力,然而石墨烯在生长、制备以及转移过程中,往往会引入不同程度的缺陷,最常见的缺陷包括本征缺陷和结构缺陷[38-40]。

图4 石墨烯的粘着磨损

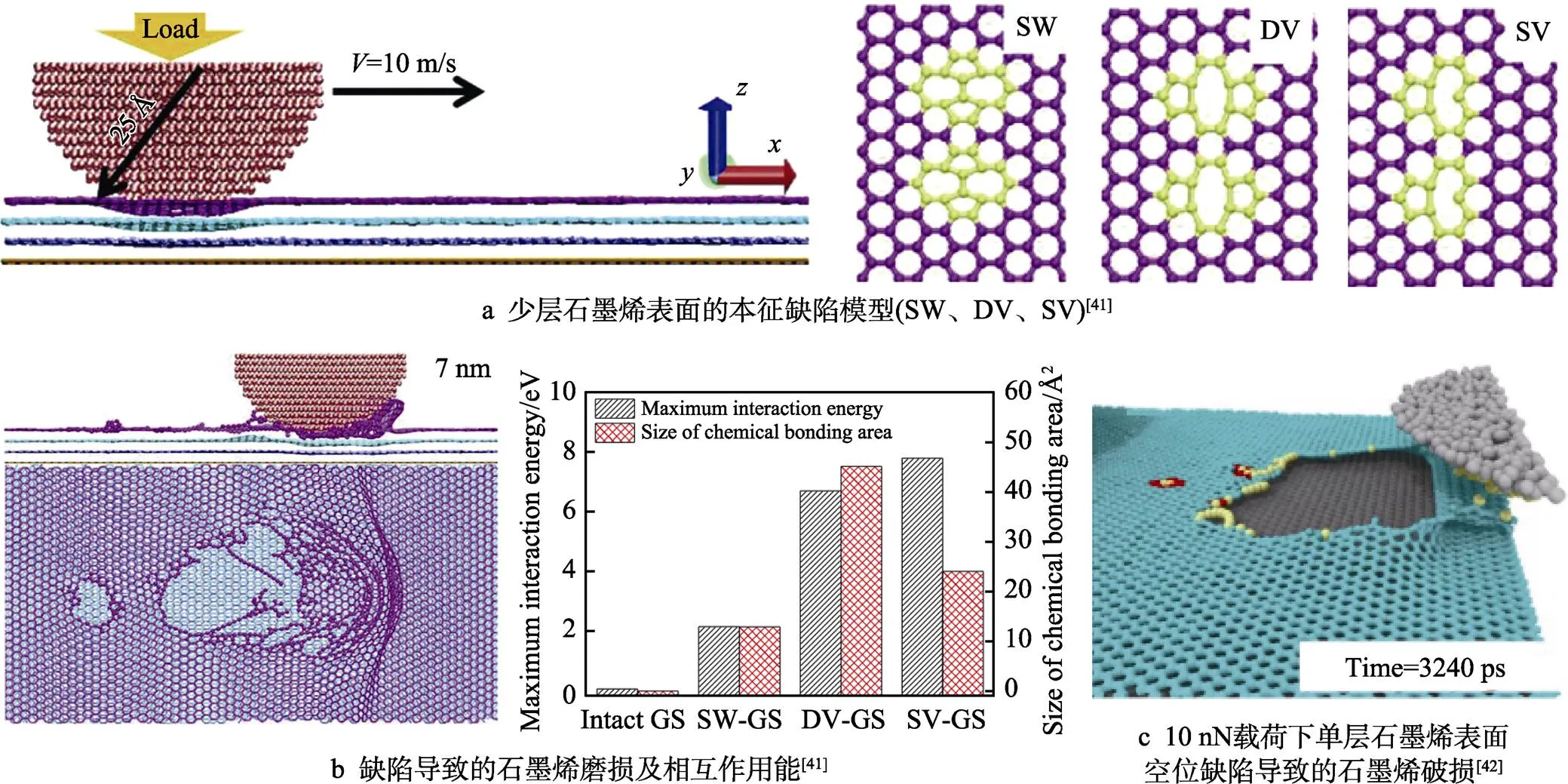

1.2.3.1 本征缺陷

本征缺陷是由于碳-碳键的旋转或丢失碳原子而形成,其会破坏石墨烯完美的六元环结构,因为尺寸小,在定位、表征与测试时需要耗费大量的时间,所以学者们主要采用MD仿真对其展开理论研究。Fang等人[41]在少层石墨烯的表层引入三种典型本征缺陷,即Stone-Wales缺陷、双空位缺陷和单空位缺陷,对比研究了金刚石探针在其表面的划擦过程,如图5a、b所示。他们发现,当探针与石墨烯发生磨粒磨损时,三种缺陷会分别将临界破损载荷降低至无缺陷石墨烯的85%、80%和78%;而当探针与石墨烯发生粘着磨损时,三种缺陷分别将临界破损载荷降低至无缺陷石墨烯的85%、15%和11%。所以他们认为,缺陷不仅会降低石墨烯本身的机械性能,其较高的化学反应活性还会诱发粘着磨损的发生。Xu等[42]采用MD模拟得到了相似的结论。他们在吸附在无定形碳(a-C)基底的单层石墨烯表面构建了单空位缺陷。研究结果表明,单空位缺陷处的悬挂键与无定形碳(a-C)的探针极易键合,形成碳-碳键,单层石墨烯在10 nN的载荷作用下就被撕裂与掀离(图5c)。

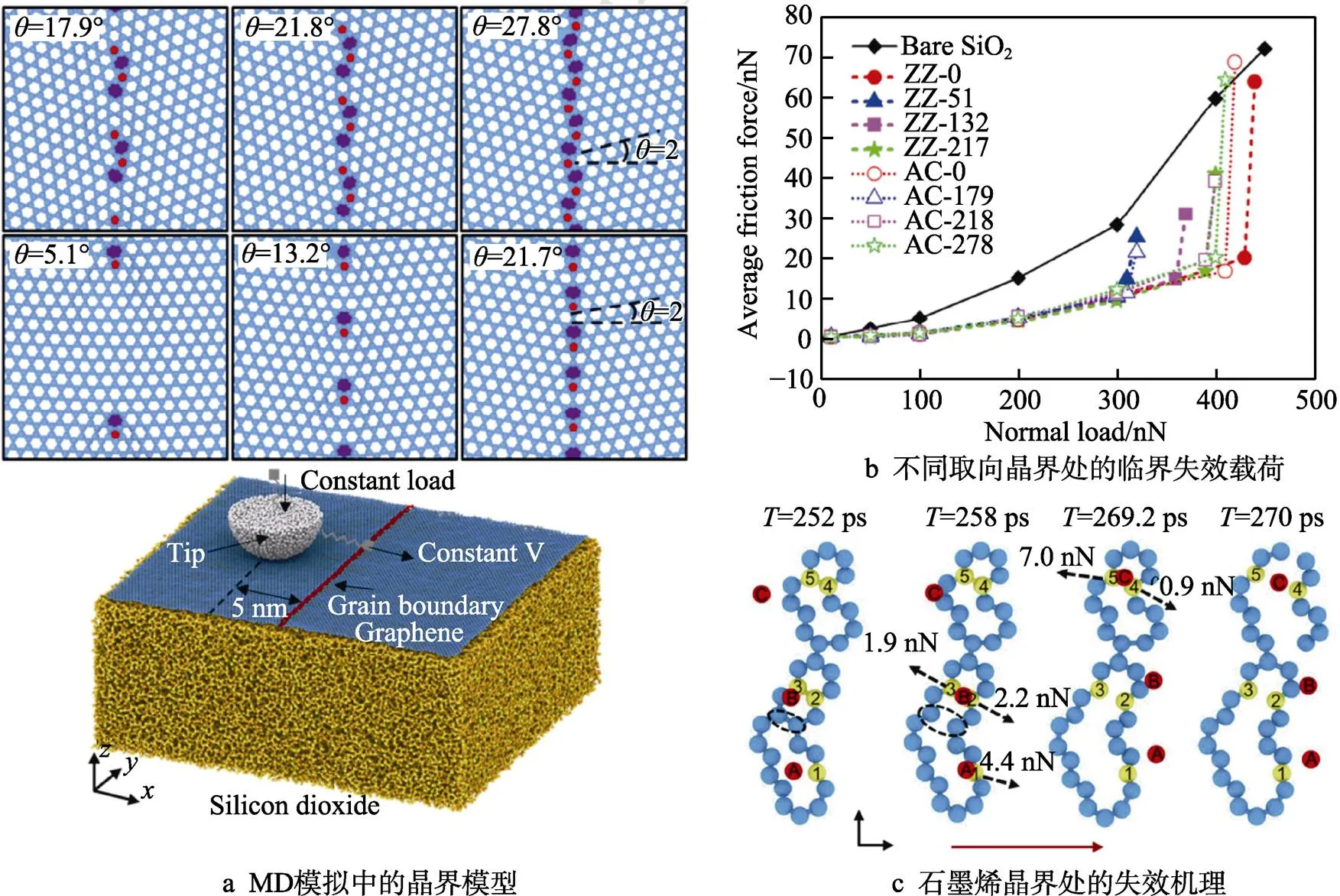

采用CVD法制备的大面积石墨烯往往具有多晶特性,多晶石墨烯单畴之间的晶界在微观结构上由一些扭曲的六元环以及非六元环(五元环、七元环和八元环)组成,这些结构与石墨烯的本征缺陷极为相似。Zhang等人[43]采用拼接的方法构建错位角度不同的晶界模型,系统地研究了金刚石探针划过不同种类晶界的磨损行为,如图6a所示。他们发现,晶界会降低石墨烯的临界失效载荷(图6b),相邻晶粒间的错向角对晶界耐磨性有显著影响,大角度晶界的临界载荷只是略低于无缺陷石墨烯,而小角度的晶界由于划擦作用,会在晶界附近产生大量长键(长度大于0.16 nm、小于0.17 nm的键),导致其临界失效载荷显著降低。

图5 石墨烯本征缺陷对纳米磨损性能的影响

1.2.3.2 结构缺陷

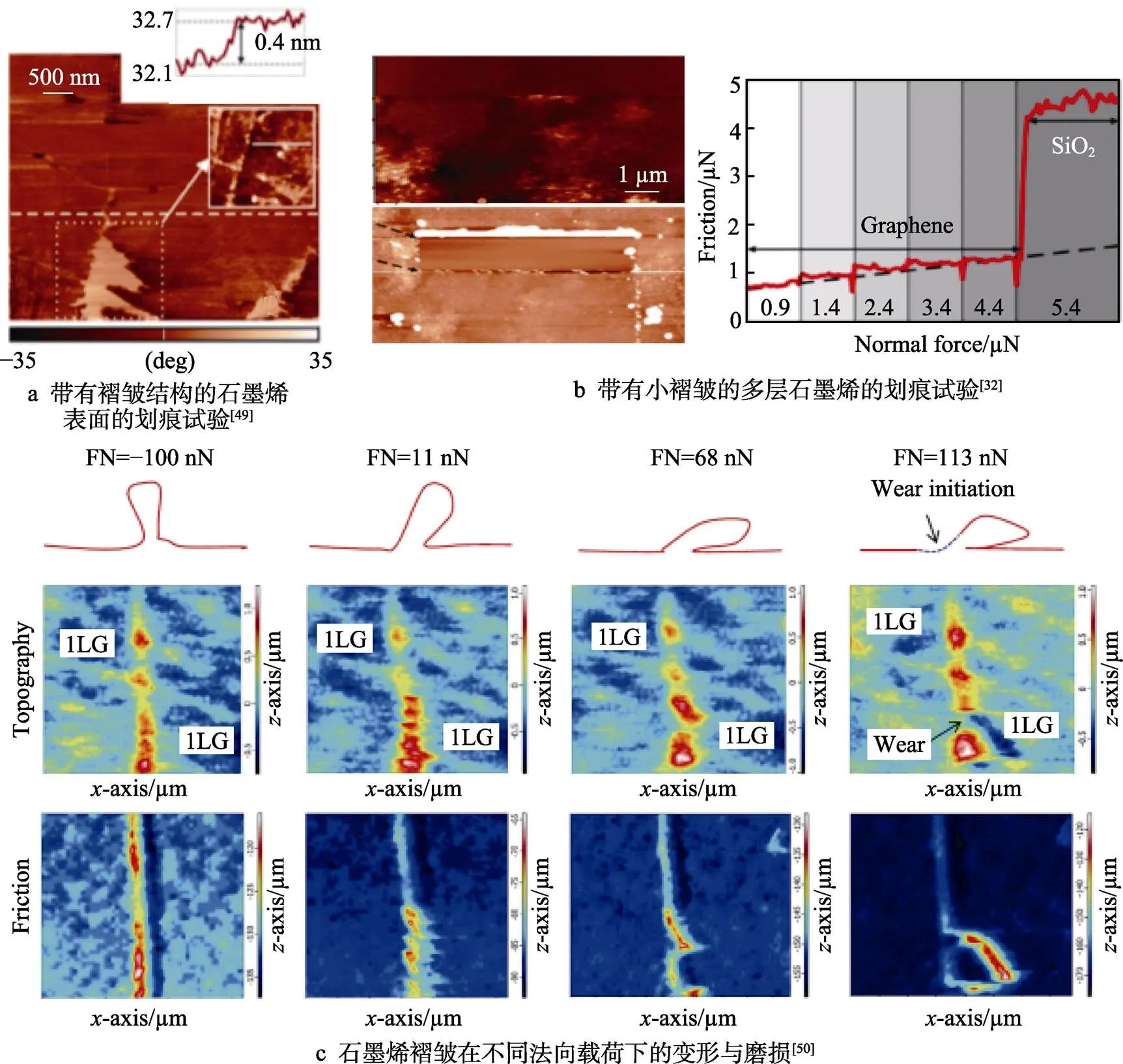

除了本征缺陷以外,结构缺陷也广泛地存在于石墨烯表面,其中最典型的是褶皱与台阶结构[44-48]。褶皱结构是由于化学气相沉积(CVD)过程中,石墨烯与催化剂基底的热膨胀系数差异导致,该结构可以将石墨烯的临界失效载荷降低约1个数量级。Vasić等[32,49]采用AFM对内部具有褶皱结构的CVD单层和多层石墨烯进行了抗磨损性能的测试,研究发现单层石墨烯的撕裂与破损总是最先从褶皱处发生,多层石墨烯表面的褶皱结构将其临界失效载荷降低至4 μN,远低于机械剥离的少层石墨烯的临界值(11.45 μN),如图7a、b所示。他们认为,褶皱的存在增大了探针与石墨烯的接触面积和相互作用力,这提高了石墨烯破坏的可能性。Manoj等人[50]则系统地研究了褶皱的承载力与划擦方向的关系,研究结果表明,探针划擦方向与褶皱夹角为0°时的承载力要高于夹角为90°时的承载力,当夹角为90°时,褶皱撕裂的初始位置位于褶皱与无褶皱区域的交界处(图7c)。尽管学者们在褶皱磨损的AFM实验中观察到了一些现象,但由于褶皱形态、高度、宽度以及变形等因素,很难控制褶皱在AFM摩擦实验中的单一变量,并获得可靠准确的结论与规律,目前关于褶皱磨损的MD模拟研究十分匮乏,褶皱失效的内在机制亟待学者的深入研究。

图6 晶界对石墨烯纳米磨损性能的影响[43]

图7 石墨烯褶皱对石墨烯磨损性能的影响

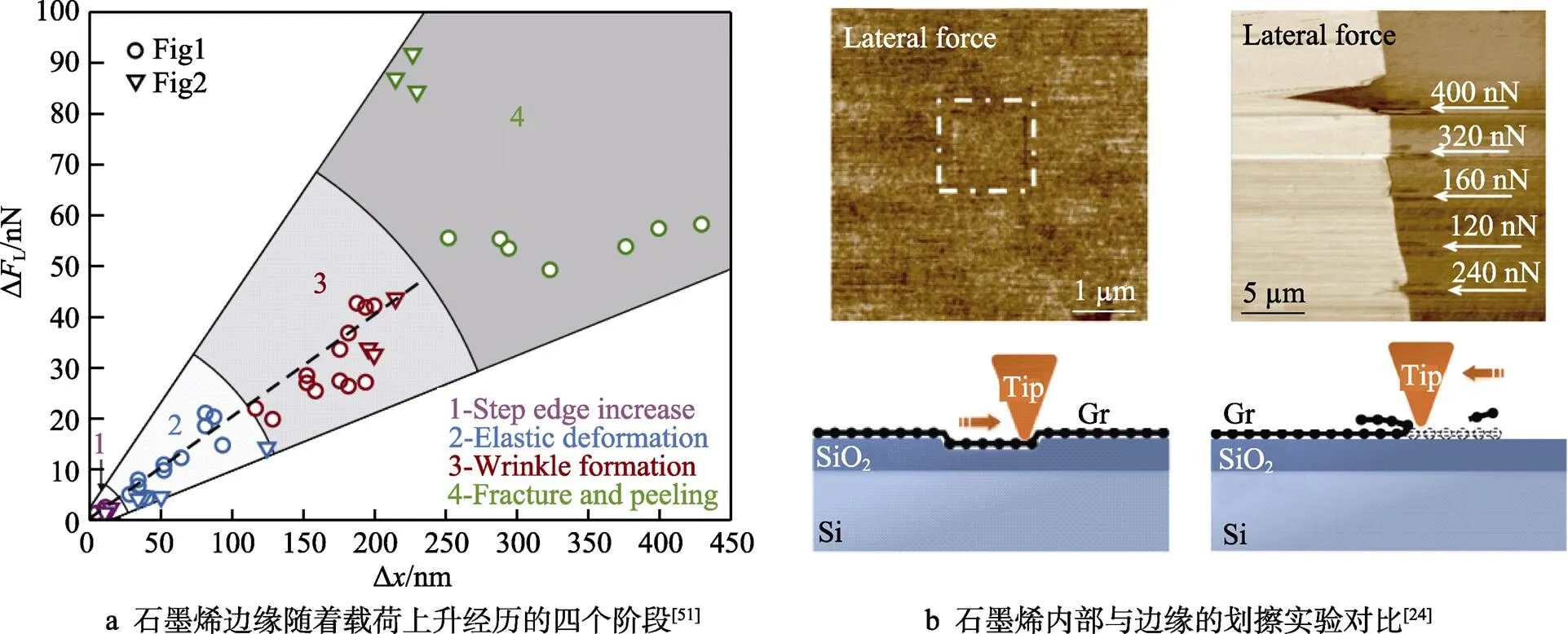

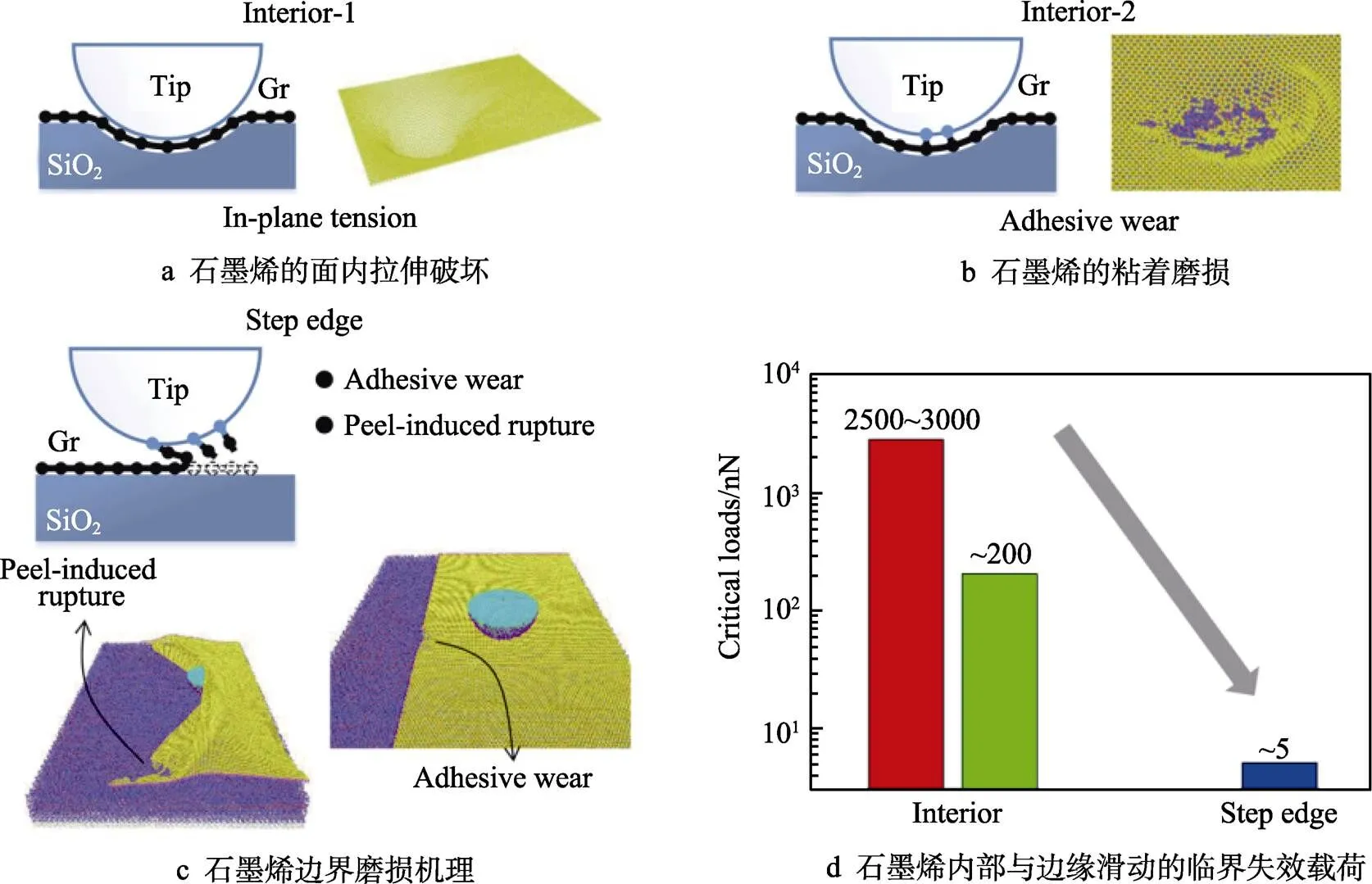

石墨烯台阶是广泛存在于石墨烯表面的另一种结构缺陷,其破坏机制与石墨烯面内磨损机制截然不同,可以将石墨烯的临界失效载荷降低约2个数量级。Vasić等[51]实验发现,当AFM探针划过机械剥离的石墨烯边缘时,如图8a所示,边缘随着载荷上升会经历四个变形阶段:1)侧向力的少量增加;2)边缘弹性变形;3)边缘塑性变形的同时,起皱和局部从基底剥离;4)扫描区域的石墨烯破裂与完全从基底上剥离。第4阶段的临界载荷仅为118 nN,这远低于石墨烯内部失效的临界值。Qi等[24]则是采用AFM探针对比研究机械剥离的单层石墨烯内部与边缘,如图8b所示。研究发现,当探针在石墨烯内部划动时,即使在9150 nN的法向力作用下,经历4096次划动后,石墨烯表面仍能保持非常低的摩擦系数,通过对测试区形貌与摩擦图的对比,发现即使二氧化硅基底发生塑性变形,石墨烯也没有破损。然而当用同一根探针跨石墨烯台阶边缘做相同的磨损测试时,石墨烯台阶边缘在160 nN的载荷作用下就会撕裂与破坏,石墨烯台阶边缘的抗磨损能力相较于内部降低了约50倍。

MD模拟结果显示,石墨烯内部和台阶边缘的破坏形式和机制有巨大的差异。石墨烯内部的破坏模式主要是面内拉伸破坏(不考虑探针与石墨烯成键)和粘着磨损(考虑探针与石墨烯成键),如图9a、b所示;而在石墨烯台阶边缘,其破坏模式除了边界悬挂键引起的粘着磨损外,还会产生局部掀起或拱起磨损,这两种破坏模式显著降低了石墨烯破坏的临界载荷,进而诱发石墨烯片层的整体失效,如图9c所示。

图8 石墨烯边缘的耐磨性

图9 AFM探针在石墨烯内部与边缘滑动的MD模拟与破坏机理[24]

1.2.4 基底表面特征

石墨烯的磨损性能除了受到摩擦界面和自身结构的影响外,还取决于和它们有紧密作用的基底,其表面特征包括硬度、表面粗糙度和粘附力等[52-57]。

1.2.4.1 基底硬度

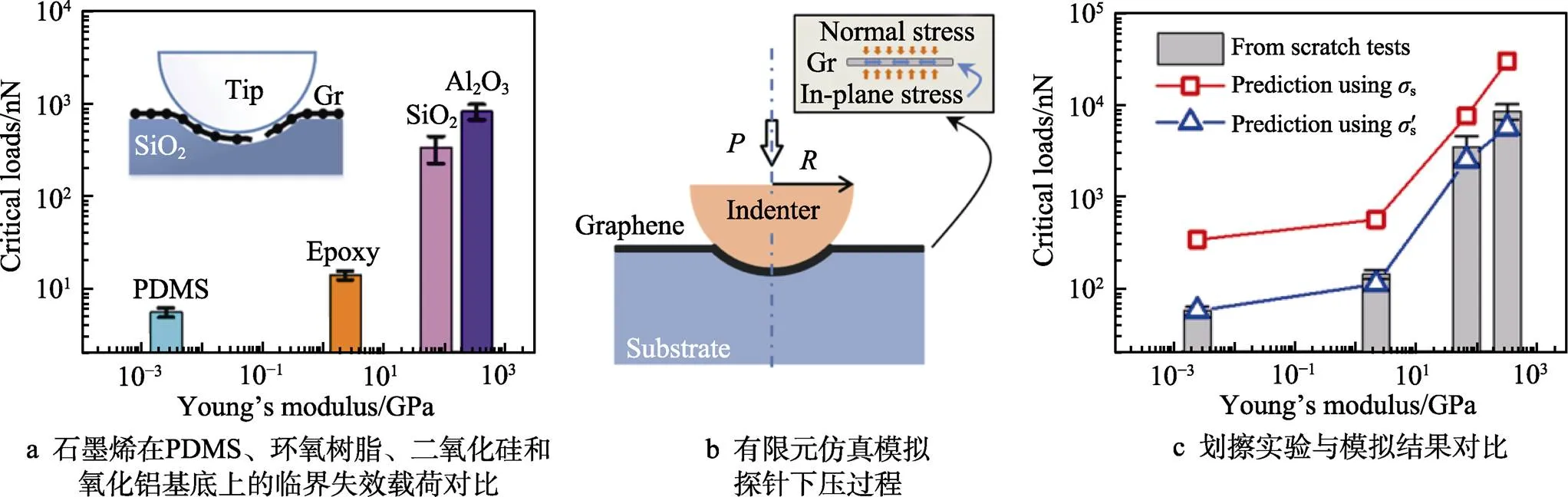

基底硬度指的是固体对外界物体入侵的局部抵抗能力,是比较材料软硬的重要指标。由于石墨烯极强的抗拉强度,基底硬度在一定程度上决定了石墨烯在载荷作用下的变形程度和面内应力。Yao等人[58]将化学气相沉积法制备的单层石墨烯转移至硬度不同的PDMS、环氧树脂、二氧化硅和氧化铝基底,对比研究了单层石墨烯的抗磨损性能。在相同的实验条件下,发现石墨烯的临界失效载荷随着基底硬度的增大而上升,如图10a所示。有限元模拟结果表明,承载力不是石墨烯的固有特性,它强烈依赖于基底的硬度,较硬的基底可以通过较小的变形有效分担载荷,并减少石墨烯的面内应力(图10b、c)。

1.2.4.2 表面粗糙度

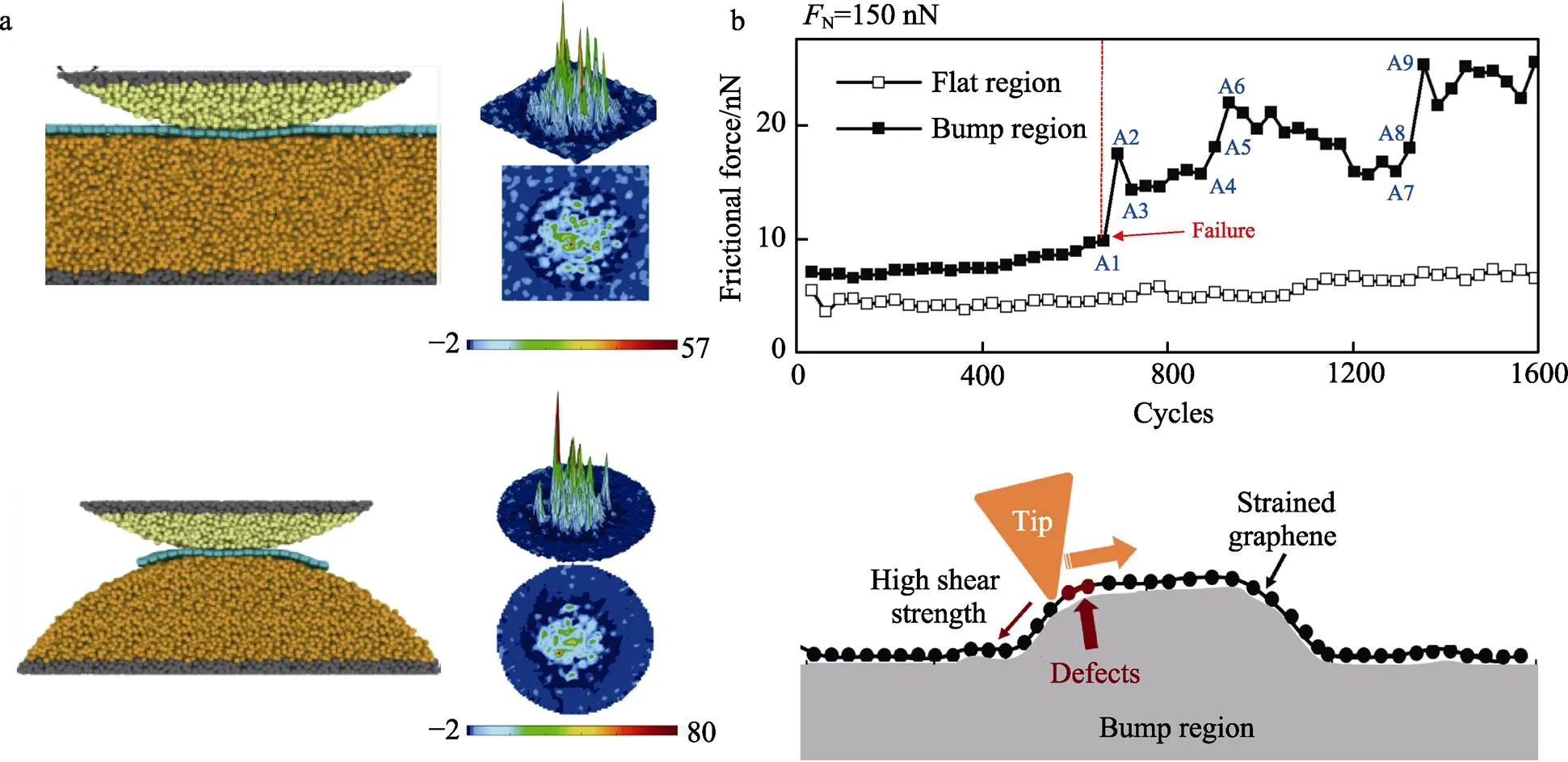

除了硬度,表面粗糙度也是基底的重要特征之一,它主要通过改变探针与石墨烯的局部接触压强与剪切力,影响其耐磨性。Qiang等人[42]通过MD模拟构建了具有原子级粗糙度的无定形碳(a-C)表面,对比研究了探针在平面和粗糙度顶端划擦时表面的接触压强分布,如图11a所示。研究发现,原子级粗糙度会导致探针表面的接触压力分布不均匀,相同载荷下,粗糙度使探针表面的局部最大压强从57 GPa上升至80 GPa。探针与石墨烯原子在局部高压强处产生的横向互锁作用会引发石墨烯平面内的晶格变形和滑动过程中的碳-碳键断裂,进而导致单层石墨烯的临界失效载荷降低。黄哲伟等[59-60]则采用AFM研究了金刚石表面纳米级粗糙度对单层石墨烯耐磨性的影响,如图11b所示。研究发现,金刚石表面的局部粗糙度将单层石墨烯的临界失效压强从43.75 GPa降低至8.94 GPa;此外还观察到,单层石墨烯的面内失效最先发生在倾角较大的斜面上,在石墨烯内部失效后,磨损会沿着扫描路径逐渐扩展,诱导石墨烯整体失效。他们认为粗糙度的影响主要有两方面:1)粗糙度的斜面增强了石墨烯受到的剪切力,且剪切力大小与斜面倾角有关,倾角越大,真实剪切力越大;2)纳米级粗糙度会拉伸石墨烯,使其引入晶格应变,应变会增大石墨烯碳网络结构中的碳-碳键长,导致石墨烯临界失效载荷的进一步降低。

图10 基底硬度对石墨烯磨损性能的影响[58]

图11 原子级和纳米级粗糙度对石墨烯内部失效的影响与微观机制[42,59-60]

1.2.4.3 石墨烯与基底的粘附力

由于基底材料不同,石墨烯与基底的粘附作用存在很大的差异,粘附力越大,石墨烯面内的面外变形越小,石墨烯台阶边缘的临界失效载荷就越高。Zhang等[43]在MD模拟中发现,石墨烯与基底粘附力的增强,不仅降低了对耐磨性有害的面外褶皱的高度,还降低了探针的下压深度,并减少了晶界附近的长键数量,从而有效提升带有晶界的石墨烯的临界失效载荷(图12a)。Zhao等[61]实验发现,无论是低氧化度(LOD)还是高氧化度(HOD)的铜基底表面的CVD石墨烯,磨损均是最先发生于褶皱处。然而,在相同载荷作用下,LOD铜表面的石墨烯的磨损扩展缓慢,HOD铜基底上的石墨烯迅速脱落。通过有限元分析和粘附力测试发现,LOD的铜基底与石墨烯的粘附力较强,这抑制了石墨烯表面磨损的扩展,如图12b所示。Qi等人[62]通过AFM实验证明了相似的结论。他们采用等离子体处理增强了石墨烯与二氧化硅表面的粘附力,在干燥与潮湿环境下,台阶结构的临界载荷获得显著提升。他们认为,二氧化硅基底与石墨烯台阶边缘的锚定效应,可以抑制探针与石墨烯的键合作用,阻止石墨烯边缘的粘着与拱起磨损(如图12c)。

图12 石墨烯与基体粘附力对其耐磨性的影响

1.2.5 石墨烯自配副接触

石墨烯层与层之间的相互作用为微弱的范德华力,其光滑的表面和超高的界面化学惰性可以降低石墨烯受到的局部接触压强。Qiang等人[42]通过MD模拟在粗糙探针表面吸附石墨烯层,构建了石墨烯/石墨烯的滑动界面。模拟结果表明,随着探针吸附的石墨烯层数增加,探针表面原子的局部最大接触压强从21 GPa降低至8 GPa(图13a、b),这说明石墨烯/石墨烯的层间滑动接触可以抑制基体与探针原子级粗糙度造成的局部接触压强波动,减弱探针与石墨烯表面的原子级互锁作用,这显著提升了石墨烯的临界失效载荷,如图13c所示。该工作为石墨烯作为NEMS/MEMS的固体润滑剂提供了可靠的理论指导。

图13 自配副对石墨烯磨损性能的影响[42]

1.2.6 小结

综上所述,在微纳尺度下,层数和本征缺陷与石墨烯的固有机械性能相关,界面作用力与结构缺陷引入了粘着磨损和拱起磨损等失效机制,基底粗糙度与硬度会影响探针与石墨烯接触时面内的最大应力,基底与石墨烯的粘附力可以调控石墨烯的弹性形变。从以上研究来看,提升石墨烯在微纳尺度下耐磨性的可行性方案包括:1)增加石墨烯厚度;2)钝化接触界面(石墨烯和配副表面);3)减少或钝化石墨烯的缺陷,尤其是褶皱和台阶等结构缺陷;4)选择硬度大、表面光滑的承载基体;5)提升石墨烯与基底的粘附力;6)石墨烯自配副接触。

2 石墨烯在宏观尺度下的磨损行为、机理与调控

石墨烯在微纳领域表现出的优异机械和摩擦性能,使学者期望将其应用于宏观领域。2013年,美国阿贡实验室的科学家首次证明了石墨烯宏观摩擦应用的可能性,随后,石墨烯的宏观摩擦学性能迅速成为了研究热点。石墨烯宏观涂层的制备方法主要分为,以化学气相沉积、外延生长等方法为代表的直接生长法或转移法(湿法转移和液体转移)和以电泳沉积法为代表的自组装沉积法。学者们采用以球盘或销盘为接触方式的摩擦试验机对石墨烯涂层的宏观摩擦学性能展开了研究与探索。

2.1 直接法或转移法制备的单层石墨烯薄膜的磨损行为、机理及反差

随着石墨烯制备技术的发展,直接法和转移法能够制备的石墨烯尺寸逐渐增大,这为石墨烯薄膜应用于宏观领域提供了很好的契机。然而,石墨烯薄膜在宏观尺度下表现出的润滑性能却不尽如人意,与微纳尺度下产生了极大的反差。

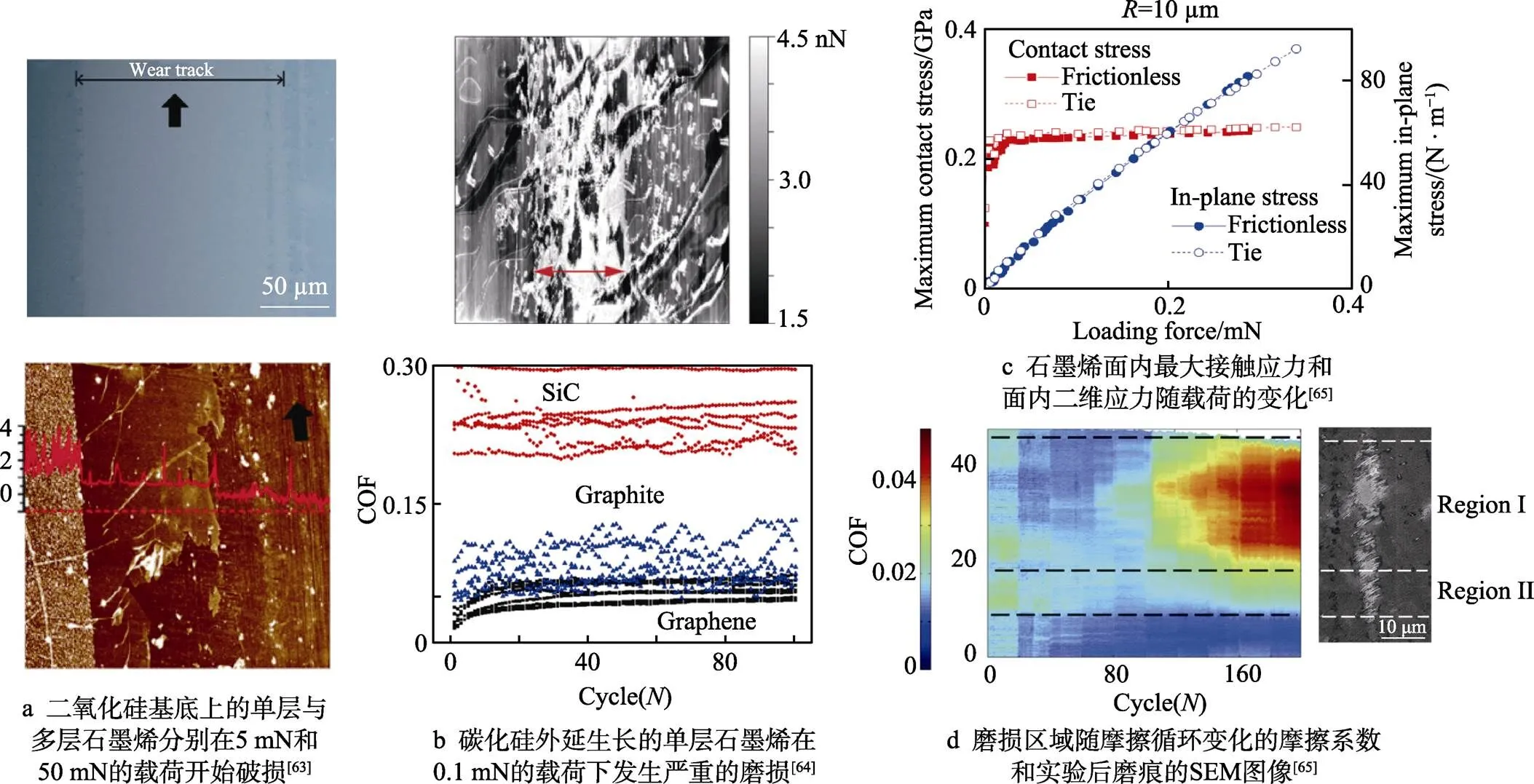

Kim等人[63]在2011年首次采用微摩擦试验机测试了在二氧化硅基底上通过CVD制备的单层石墨烯薄膜的宏观摩擦与磨损特性,如图14a。他们观察到,单层石墨烯在5 mN的载荷作用下,第一个划擦循环就会发生破损,石墨烯在宏观尺度能够承受的接触压强从微纳尺度的GPa量级降低至MPa量级(15~37 MPa)。Dienwiebel等[64]则是在微摩擦试验机上对碳化硅基底外延生长的单层石墨烯薄膜进行了研究,发现在载荷为0.1 mN时,单层石墨烯在前几个划动循环下就会发生严重的破损,石墨烯磨损表面的AFM摩擦表征如图14b所示,这与Kim课题组观察到的现象相吻合。然而在石墨烯破碎后,薄膜仍然可以有效减摩,这与在纳米尺度下石墨烯失效后发生的摩擦力突变明显不同。针对上述单层石墨烯在微纳与宏观尺度表现出的磨损行为差异,Huang等[65]采用有限元仿真和AFM实验进行了详细地阐释。有限元仿真结果表明,当压头与基底的局部凸起接触时,会产生极高的接触压强与应力,有效半径为10 μm的压头在0.15 mN的载荷作用下,面内的二维应力很容易就达到了石墨烯的本征强度(40 N/m),如图14c所示。因此他们认为,石墨烯在宏观实验中的破坏机理与微纳尺度下是一致的,为面内拉伸破坏,只是配副局部凸起导致的接触压强会远超过根据对磨球曲率半径计算的平均接触压强。在对比纳米尺度下的划擦实验后,他们认为,石墨烯破碎后仍能有效减摩的原因是宏观尺度下配副球的曲率半径大(mm量级),即使单层石墨烯在应力集中处破损,但只要大部分接触区仍然被石墨烯覆盖,界面就可以继续保持减摩效果,如图14d所示。与此同时,破损后形成的石墨烯边界会吸附大气中的水与氧气分子,这对保持石墨烯的润滑效果也起到了一定的作用。

考虑到宏观实验中配副表面粗糙度的不可控性,石墨烯薄膜在宏观实验中的破损几乎是不可避免的,所以研究者将服役寿命作为衡量石墨烯薄膜宏观磨损特性的另一个重要指标,然而石墨烯薄膜表现出的服役寿命同样令人失望。Berman等[66]率先研究了单层石墨烯薄膜/不锈钢配副在氮气环境中的宏观服役寿命,如图15a、b所示。他们发现单层石墨烯在0.5 GPa的平均接触压力下,低摩擦系数(COF ~0.2)仅能维持500个摩擦循环。尽管学者们在宏观研究中采用的配副、基体、载荷和扫描速度等工况有所差异,但单层石墨烯薄膜的服役寿命范围基本在几十至几百个摩擦循环[67-68],远低于类金刚石、金刚石等传统宏观润滑涂层,这严重阻碍了石墨烯薄膜在宏观涂层中的应用。石墨烯薄膜的短服役寿命与石墨烯的磨损扩展密切相关。Qi等[24]认为在宏观尺度下,配副球mm量级的滑动距离使其不可避免地与原本存在或磨损后产生的台阶边缘接触,与内部相比,台阶边缘的粘着磨损和拱起磨损使其临界失效载荷降低了约1/25,在氮气环境下,具有极高稳定性的氮气不能与形成的石墨烯缺陷反应,不能稳定石墨烯的原子阵列,因此磨损会沿着滑动路径快速扩展,诱发石墨烯薄膜的整体失效,形成无定形碳,如图15c,最终导致石墨烯薄膜极短的服役寿命。

图14 单层石墨烯薄膜的宏观磨损性能

图15 单层石墨烯石墨烯的宏观磨损机理[66]

综上所述,引起石墨烯磨损行为随尺度变化的根本原因是,配副局部粗糙度接触引起的高压强和配副之间较大的接触面积。在宏观尺度下,石墨烯的磨损行为与机制可以分为两个过程:1)基体与配副局部粗糙度引起的高压强造成石墨烯破损,破坏模式为面内拉伸破坏(决定临界失效压强);2)石墨烯破损后台阶边缘的磨损扩展,破坏模式为粘着磨损和局部掀起或拱起磨损(决定服役寿命)。

2.2 石墨烯薄膜宏观磨损性能的调控

2.2.1 石墨烯层数

石墨烯薄膜的层数在宏观尺度下依然是影响其耐磨性的重要因素,层数越多,石墨烯的临界失效载荷越高,服役寿命越长。Sun等人[69]研究了镍基底上的多层石墨烯的宏观摩擦磨损特性,他们发现,其服役寿命高达3600个摩擦循环以上(图16a),与Berman单层石墨烯的实验结果比较可知,石墨烯层数的增加使薄膜服役寿命获得了明显的提升,但Sun没有讨论与揭示层数对石墨烯宏观耐磨性的影响。Kim等人[63]对镍基底生长的少层石墨烯做了更细致的对比研究,发现相较于铜催化剂生长单层石墨烯(临界载荷约5 mN),少层石墨烯的临界载荷提高(当载荷达到50 mN时才开始部分磨损),服役寿命延长,但当载荷上升达到70 mN时,少层石墨烯薄膜还是会被完全破坏,减摩效果消失(图16b)。此外,他们通过XPS和拉曼光谱证明,少层石墨烯与二氧化硅基底之间存在一层非晶态碳膜(图16c)。这层非晶碳膜不仅厚度大于少层石墨烯,与粘附石墨烯的压头接触时,还可以将摩擦系数降低至0.12,有效地延长了少层石墨烯薄膜的服役寿命。这与微纳尺度上层数的影响存在明显的差异。

2.2.2 初始质量与均匀性

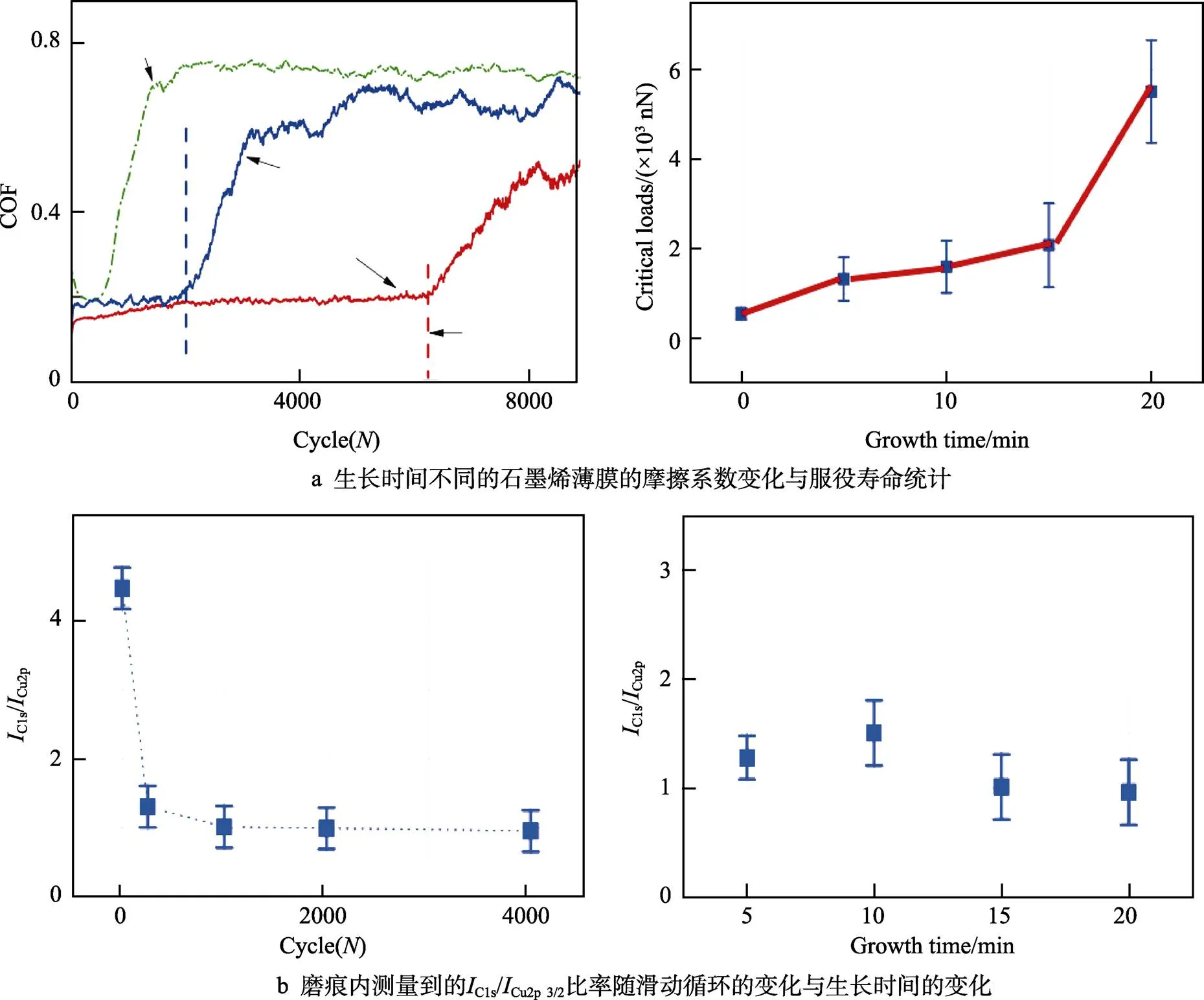

与机械剥离的石墨烯纳米片相比,直接法生长的大面积石墨烯薄膜在初始质量和均匀性上会有所差异,这对宏观尺度下石墨烯的服役寿命有重要的影响。Won等[70]采用CVD法在铜基底表面制备了沉积时间不同的3~7层的石墨烯薄膜,在宏观摩擦实验中发现,石墨烯可使铜与不锈钢在大气环境下(24 ℃,相对湿度45%~55%)对摩的摩擦系数由0.7降低至0.2以下(赫兹接触压强为220 MPa),并且随着生长时间的增加,少层石墨烯的服役寿命延长,如图17a。他们通过表征还发现,生长时间影响了少层石墨烯薄膜初始的均匀性与缺陷密度,由于生长时间短的石墨烯缺陷密度大,会在滑动过程的开始阶段形成一层无定形碳层,导致界面摩擦力上升,缩短服役寿命(图17b)。

图17 石墨烯质量与均匀性对石墨烯宏观耐磨性的影响[70]

2.2.3 微观结构与覆盖率

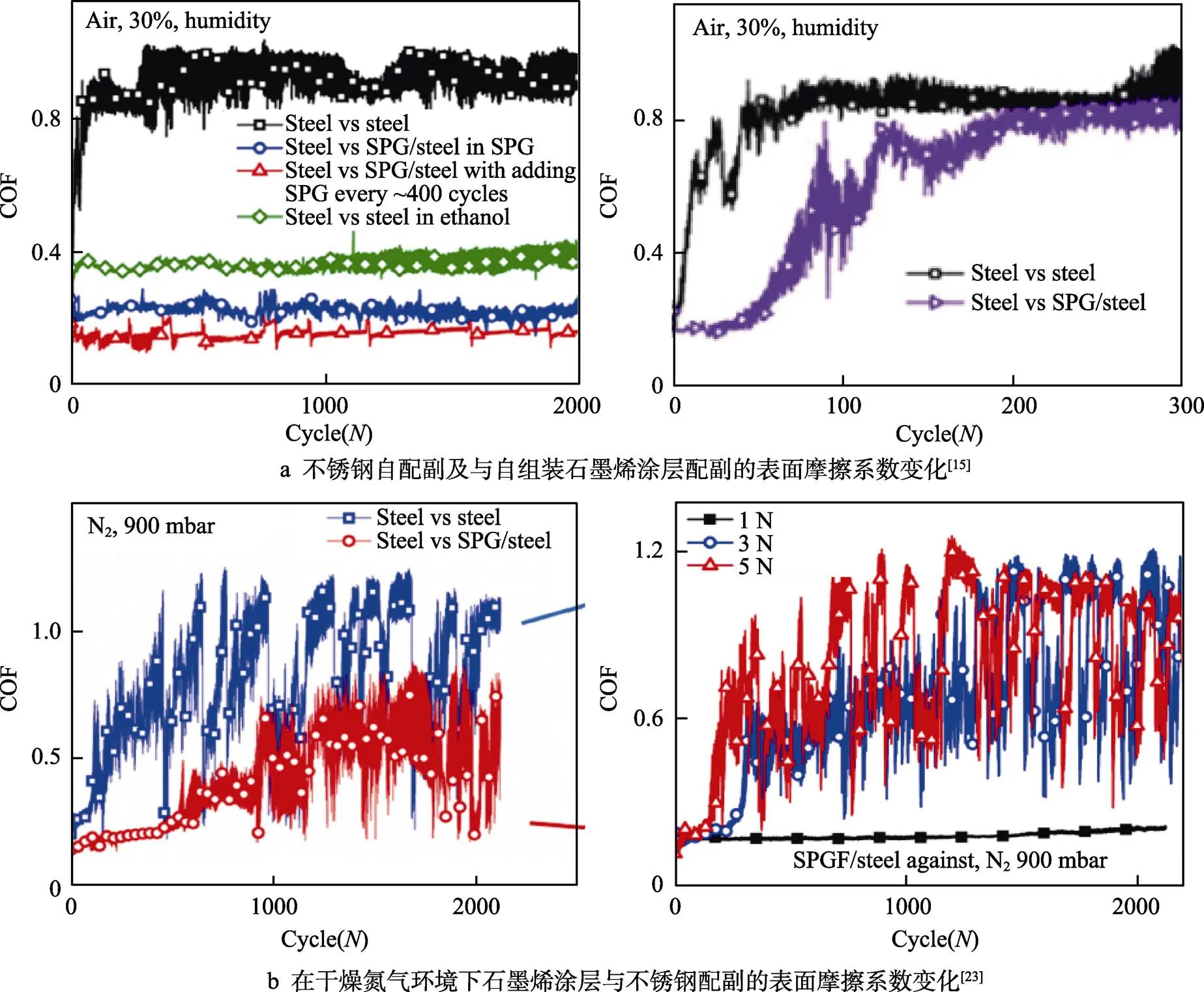

直接法制备石墨烯薄膜除了前文详细阐述的化学气相沉积法和外延生长法以外,还有基于液体的转移法,这种制备石墨烯的技术途径造成了薄膜不同的微观结构和覆盖率。Berman等人[15]将含有少层石墨烯(2—3层)的乙醇溶液涂覆至不锈钢基底表面,并在氮气环境下干燥后得到表面覆盖率仅为50%的石墨烯涂层,如图18a所示。其自配副在相对湿度30%的空气环境下将摩擦系数由0.91降低至0.15,然而维持这种卓越的润滑效果需要在摩擦界面处反复添加含有石墨烯的溶液,否则在2 N的载荷作用下,服役寿命仅为600个摩擦循环[23]。此外他们还发现,石墨烯的服役寿命随着载荷上升,会迅速下降,当载荷升高时,服役寿命明显缩短,如图18b所示。通过拉曼表征发现,磨痕区域石墨烯涂层的2D峰明显下降,D峰明显上升,这说明接触区的石墨烯结构被破坏,缺陷密度上升。与直接法制备的大面积石墨烯薄膜对比,可以发现该种方法制备的石墨烯表面覆盖率低,台阶边缘结构多,服役寿命较短。

图18 微观结构与覆盖率对石墨烯宏观耐磨性的影响

2.2.4 环境因素

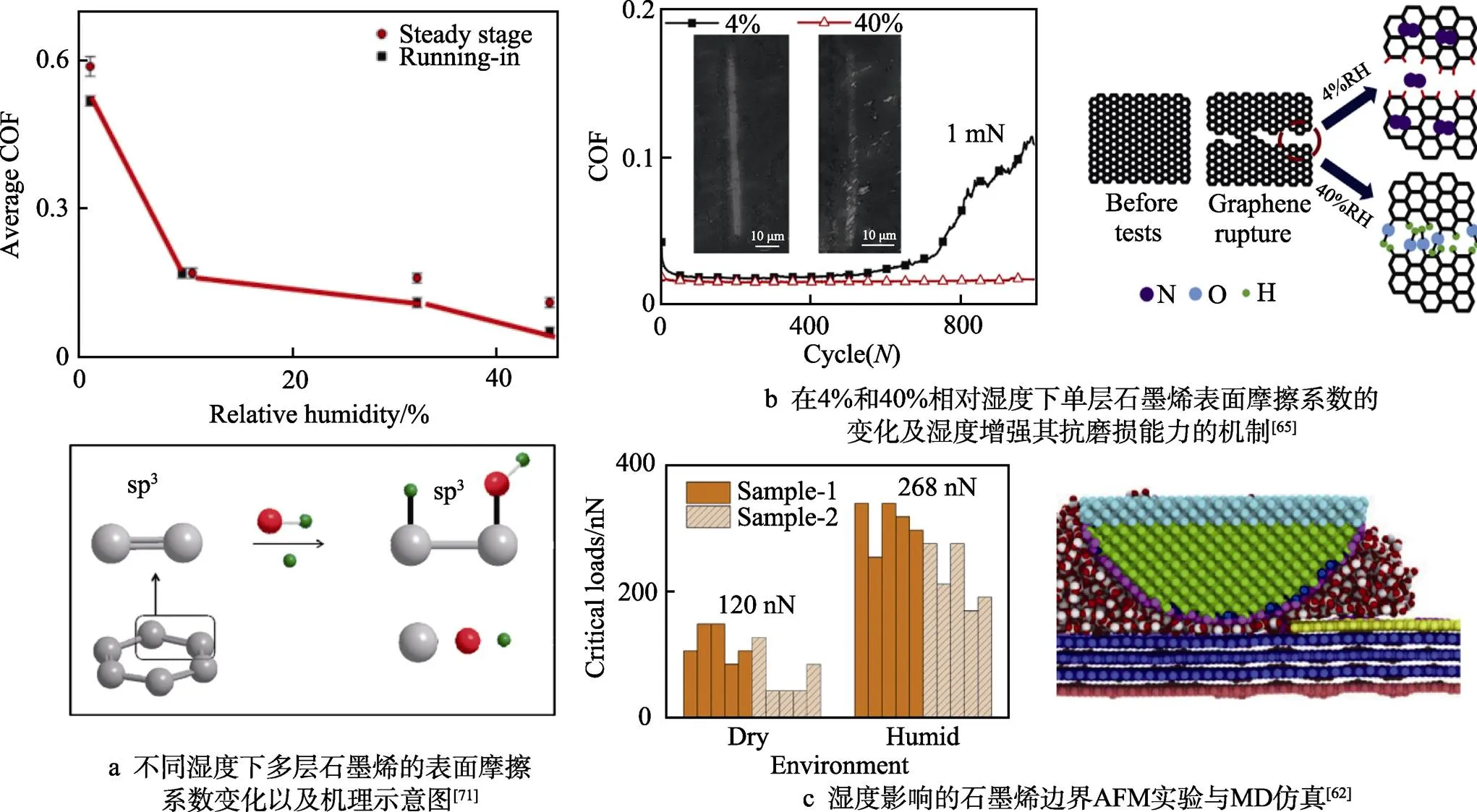

摩擦磨损作为一种典型的表面物理现象,受外界环境影响很大,对于暴露在大气中的石墨烯,其磨损性能会不可避免地受到湿度、气氛和空气污染物的影响。学者们发现环境湿度中的水分子可以钝化石墨烯的缺陷,从而阻止石墨烯的磨损扩展,延长其服役寿命。例如,Bhowmick等人[71]率先系统地研究了不同相对湿度(0%~45%)下,镍基底表面多层石墨烯摩擦系数的变化。他们发现多层石墨烯在干燥的氮气环境下与钛合金(Ti-6Al-4V)对摩的摩擦系数为0.59,摩擦系数波动大。随着湿度增加,石墨烯表面的摩擦系数逐渐降低至0.11,摩擦系数较稳定,服役寿命延长。结合拉曼光谱分析发现,在滑动过程中,石墨烯表面D峰明显增强,暗示着滑动会破坏石墨烯结构而形成缺陷,sp2相逐渐向sp3相转化,而环境湿度越大,会使越多的缺陷被H与OH钝化(图19a)。Li等[65]在微摩擦试验机上研究了湿度对单层石墨烯宏观耐磨性的影响,如图19b所示。在相对湿度40%的环境中,石墨烯的摩擦系数保持稳定,服役寿命延长,扫描电镜结果表明,干燥氮气中石墨烯的磨痕更深,磨损更严重。他们认为这是由于石墨烯破损后,石墨烯边界处的悬挂键被化学吸附的蒸汽分子饱和,具有更低的表面能。这个猜想被他们用AFM实验与分子动力学模拟结合的方式进行了更详细地阐释[62]。在纳米尺度下,湿润环境提升了石墨表面台阶边缘的平均临界载荷,模拟结果表示,潮湿环境中的冷凝水会钝化石墨烯阶梯边缘数量众多的悬挂键,从而阻止探针与边缘的键合,最终达到抑制石墨烯边界磨损的效果(图19c)。

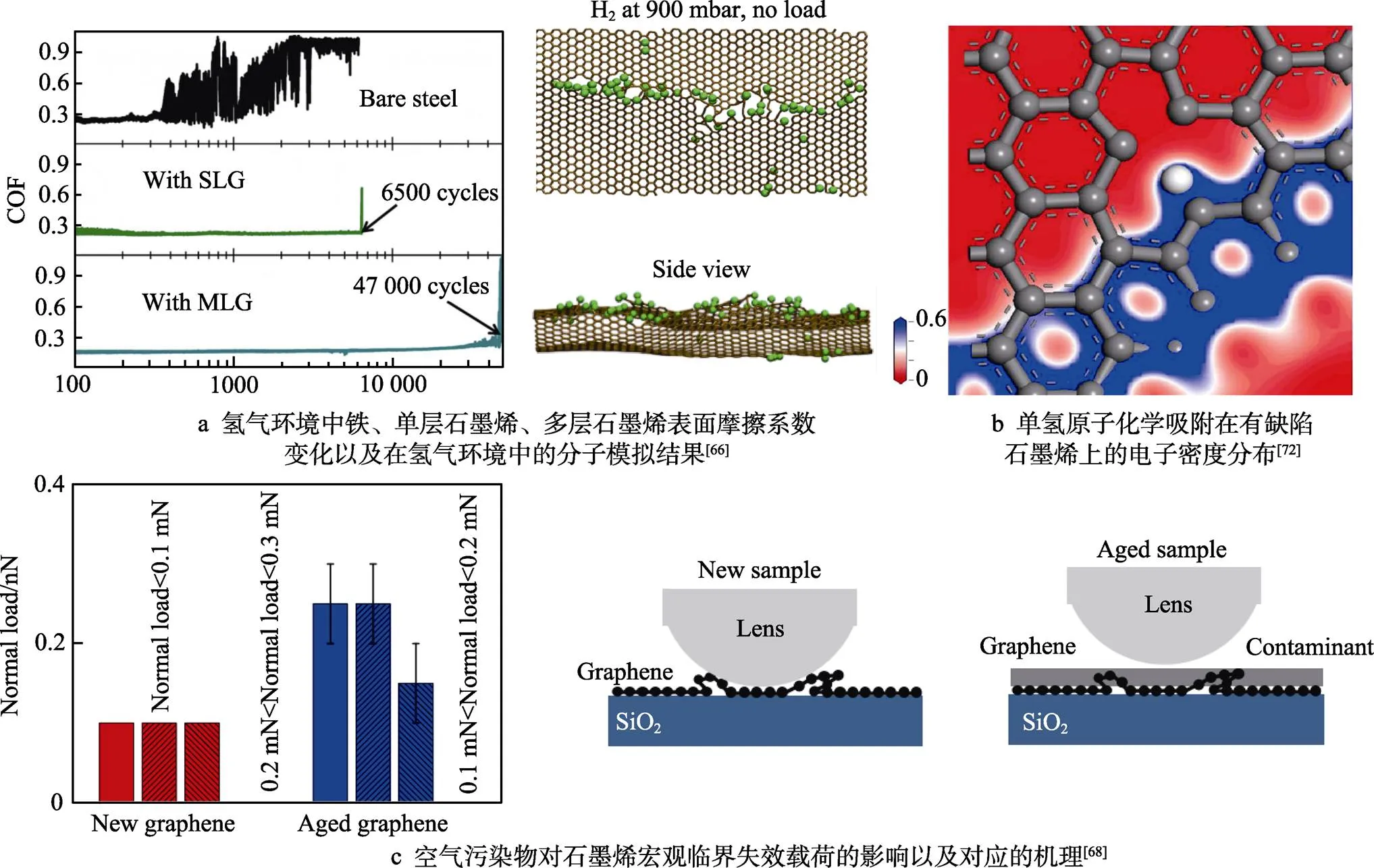

当石墨烯暴露于不同的气氛环境中时,其耐磨性会产生显著的差异。Berman等[66]对比研究了石墨烯薄膜/不锈钢配副在氢气和氮气环境中的宏观服役寿命,如图20a所示。他们发现,在900 mbar的氢气环境中,石墨烯的服役寿命大幅提升,在0.5 GPa的接触压强下,单层石墨烯的服役寿命延长至6500个摩擦循环,少层石墨烯的服役寿命延长至47 000个摩擦循环。结合模拟计算,他们揭示了氢气对石墨烯服役寿命提升的双重作用。首先,氢气作为一种活性气体,可以从钢表面去除多余的氧气,从而抑制铁氧化物的形成。其次,当石墨烯层受损或破裂时,它会立即钝化悬挂的碳键,通过在边缘形成共价C—H键稳定石墨烯的原子阵列,从而抑制磨损区域石墨烯的撕裂破坏,提升服役寿命。Ling等人[72]采用第一性原理发现,通过氢诱导的柔性电子可以改善石墨烯的附着力和耐磨性(图20b)。除了水分子和氢气,大气环境中还存在大量空气污染物,石墨烯样品放置一段时间,表面会吸附一层污染物薄膜。Li等人[68]对比研究了新制备与老化石墨烯薄膜的临界失效载荷,如图20c所示。他们发现,空气污染物的吸附将石墨烯的临界失效载荷从0.1 mN提升至0.1~0.3 mN。他们认为,吸附在石墨烯表面的空气污染物相当于一层保护膜,会阻碍石墨烯褶皱与压头的直接接触,这可以阻止石墨烯在褶皱处的撕裂。尽管从实验结果可以看出,空气污染物薄膜的吸附对石墨烯临界失效载荷的提升十分有限,但这为增强石墨烯薄膜的耐磨性提供了新的策略与思路[73]。

图19 湿度对石墨烯宏观耐磨性的影响

图20 氢气气氛及空气污染物对石墨烯宏观耐磨性的影响

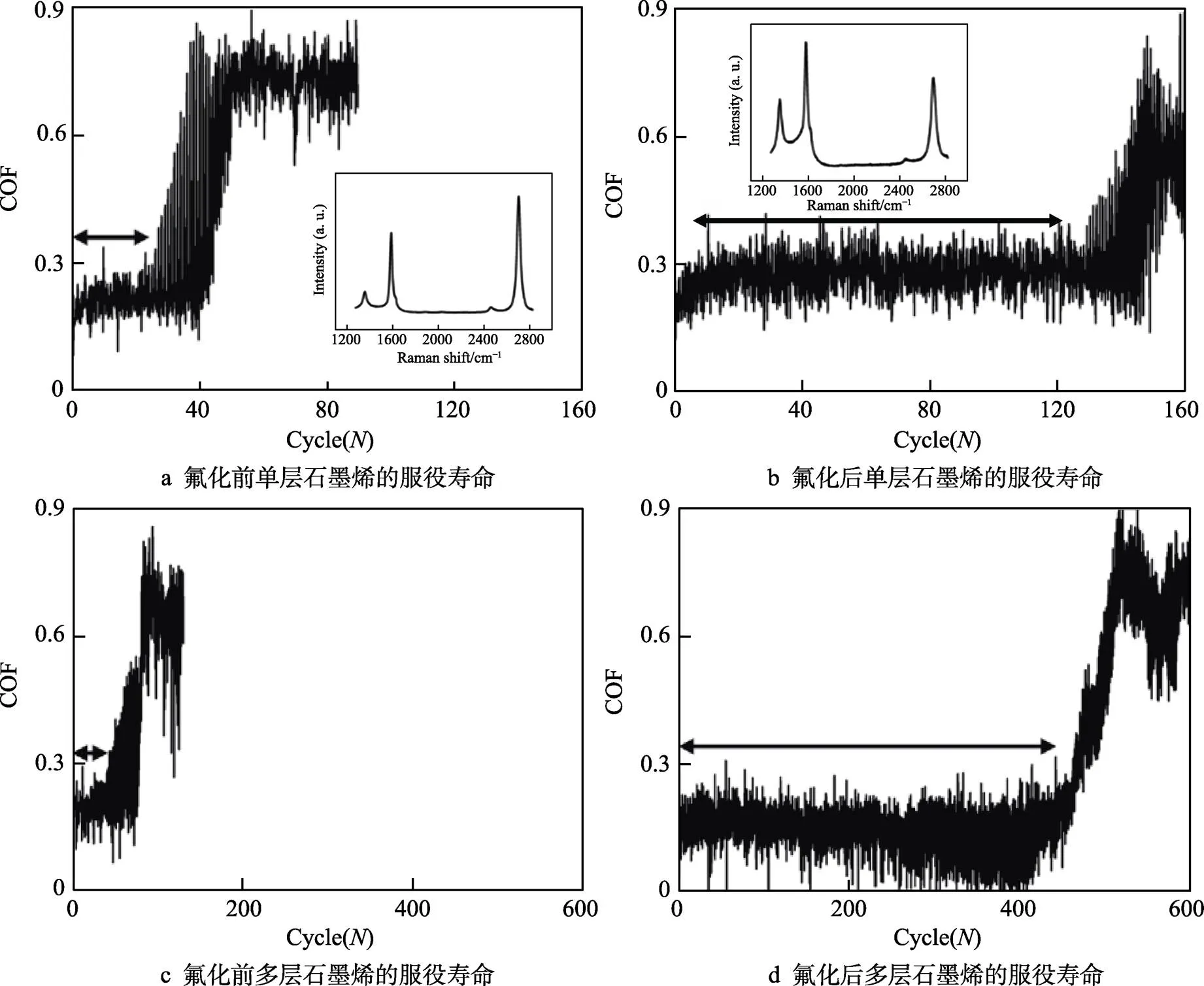

2.2.5 石墨烯表面修饰

石墨烯薄膜的表面化学修饰与官能化是调控其性能的重要手段,主要包括氢化、氧化和氟化。由于制备方法的技术限制,截止目前,仍然缺乏对大面积氢化和氧化石墨烯薄膜的宏观磨损性能的研究。目前,只有Kento等[67]系统地研究了氟化石墨烯的宏观摩擦磨损性能。他们在实验中发现,经过氟化等离子体的改性处理后,单层和多层石墨烯的服役寿命分别提升了4倍和6倍以上(图21b、d),通过XPS表征发现,石墨烯表面的氟成分在逐渐减少。他们猜测,氟化对石墨烯服役寿命的提升是由于含氟的无定形碳膜和氟化石墨烯被转移至摩擦副配合材料上后,减少了摩擦界面的附着力和表面能,延长了石墨烯的服役寿命。

图21 氟化等离子体处理对单层和多层石墨烯服役寿命的影响[67]

2.2.6 小结

综上所述,在宏观尺度下,石墨烯薄膜的耐磨性可以通过石墨烯层数、覆盖率与缺陷密度、制备方法、环境气氛、表面吸附、表面修饰等因素进行调控。从以上研究来看,保证石墨烯的覆盖率和低缺陷密度是石墨烯薄膜作为宏观润滑涂层的基本要求,而能够显著提高石墨烯宏观临界失效载荷的可行性方案包括:1)增加石墨烯的厚度;2)在石墨烯表面吸附一层厚度较小但强度较高的薄膜保护石墨烯。延长石墨烯薄膜服役寿命的潜在方案包括:1)在石墨烯薄膜与基底之间添加减摩的中间层,制备出复合薄膜;2)选择可以钝化摩擦过程中产生的石墨烯缺陷的工况环境,例如氢气和高湿度环境;3)制备在摩擦过程中可自愈的石墨烯薄膜。

2.3 自组装石墨烯涂层的磨损行为、机理及与薄膜的差异

直接法或转移法制备的石墨烯薄膜由于催化剂表面的自限生长,其厚度很难增加,所以其服役寿命难以获得提升。近年来,自组装法逐渐发展为宏观石墨烯涂层制备的主流技术。自组装石墨烯涂层是以尺寸很小的石墨烯片层作为原料定向堆叠而成,涂层内部的片层之间、片层与基体之间的作用力为范德华力,相互作用力弱,所以在配副接触涂层并滑动时,会使石墨烯涂层发生极大的弹性变形,并吸附大量石墨烯片层,形成转移膜,涂层在配副施加的压强作用下形成纳米结构的摩擦膜,从而重构滑动界面,利用石墨烯摩擦膜与转移膜的层间弱剪切力,实现减摩,这被Yin等通过TEM表征技术证明[74]。在研究自组装石墨烯涂层的宏观摩擦实验中,学者们主要通过服役寿命或对比涂层和基体的磨痕深度,来判断自组装石墨烯涂层的耐磨性强弱。

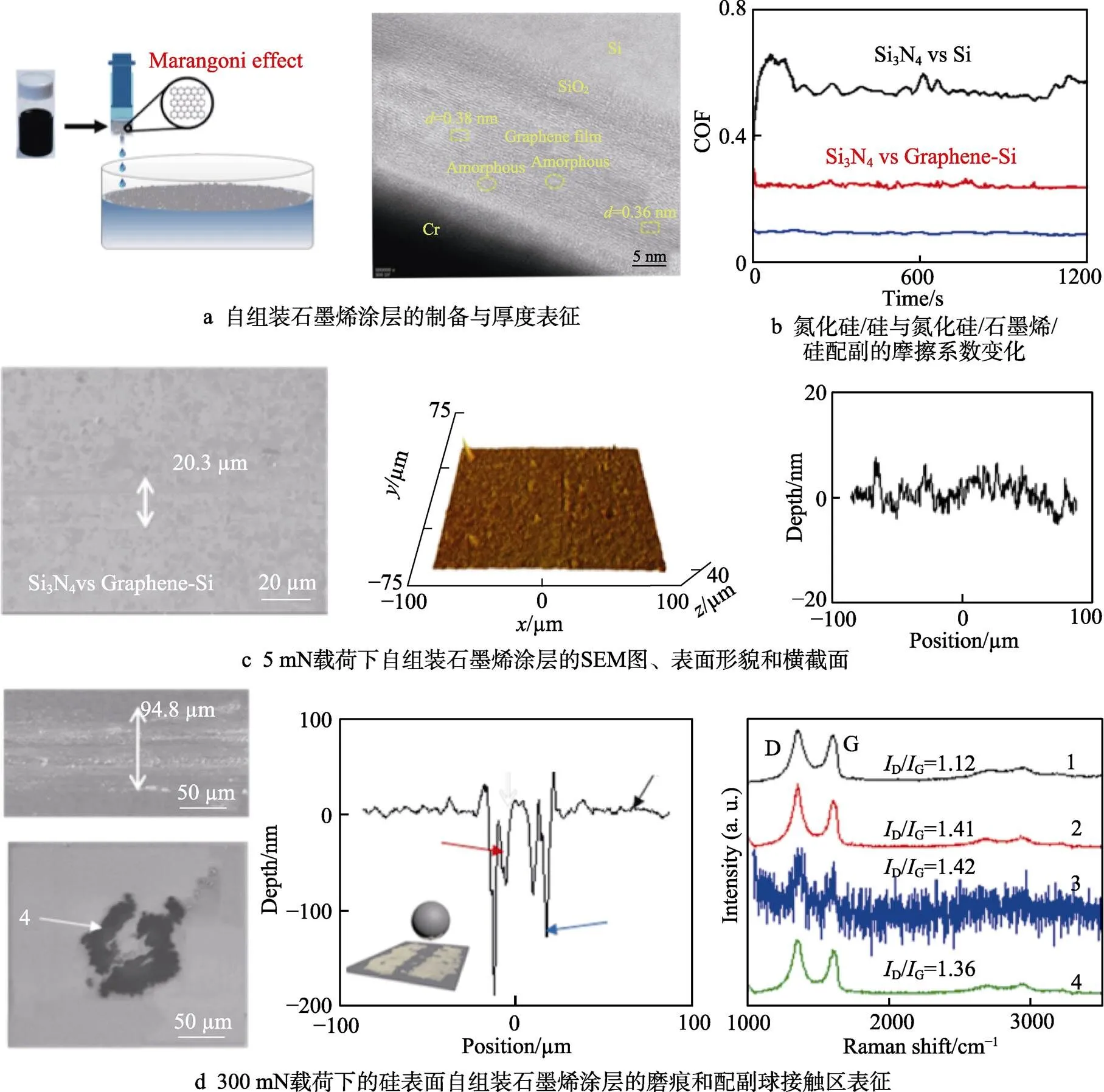

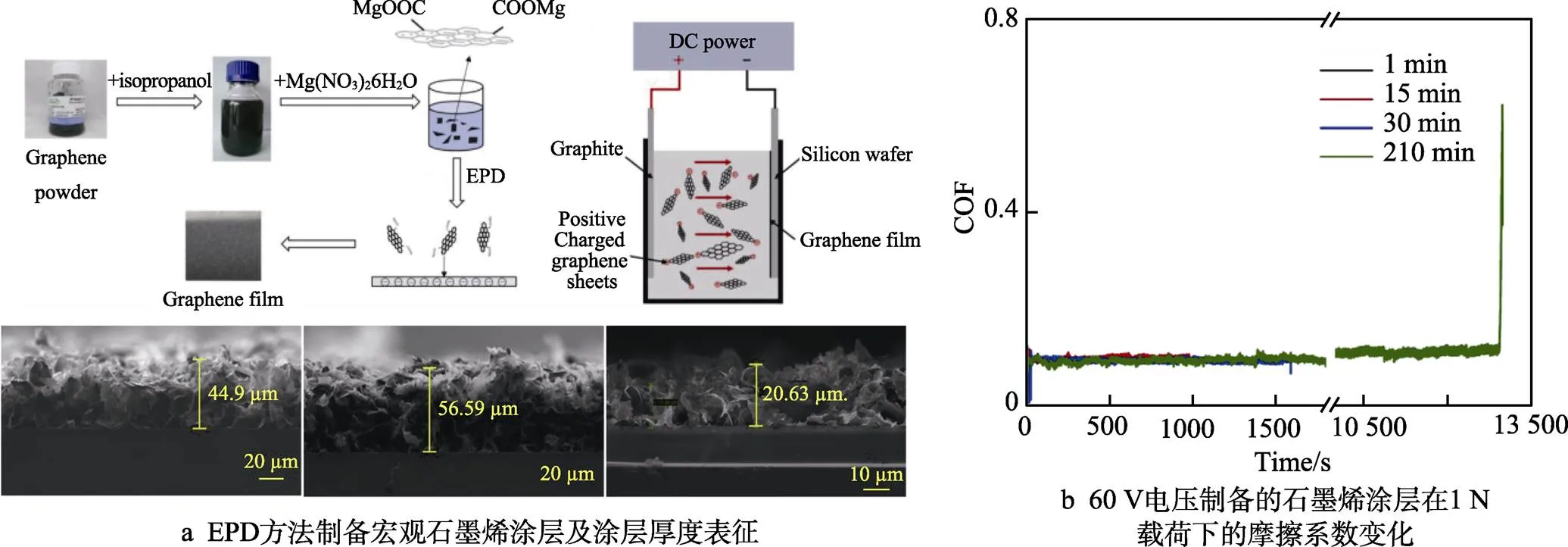

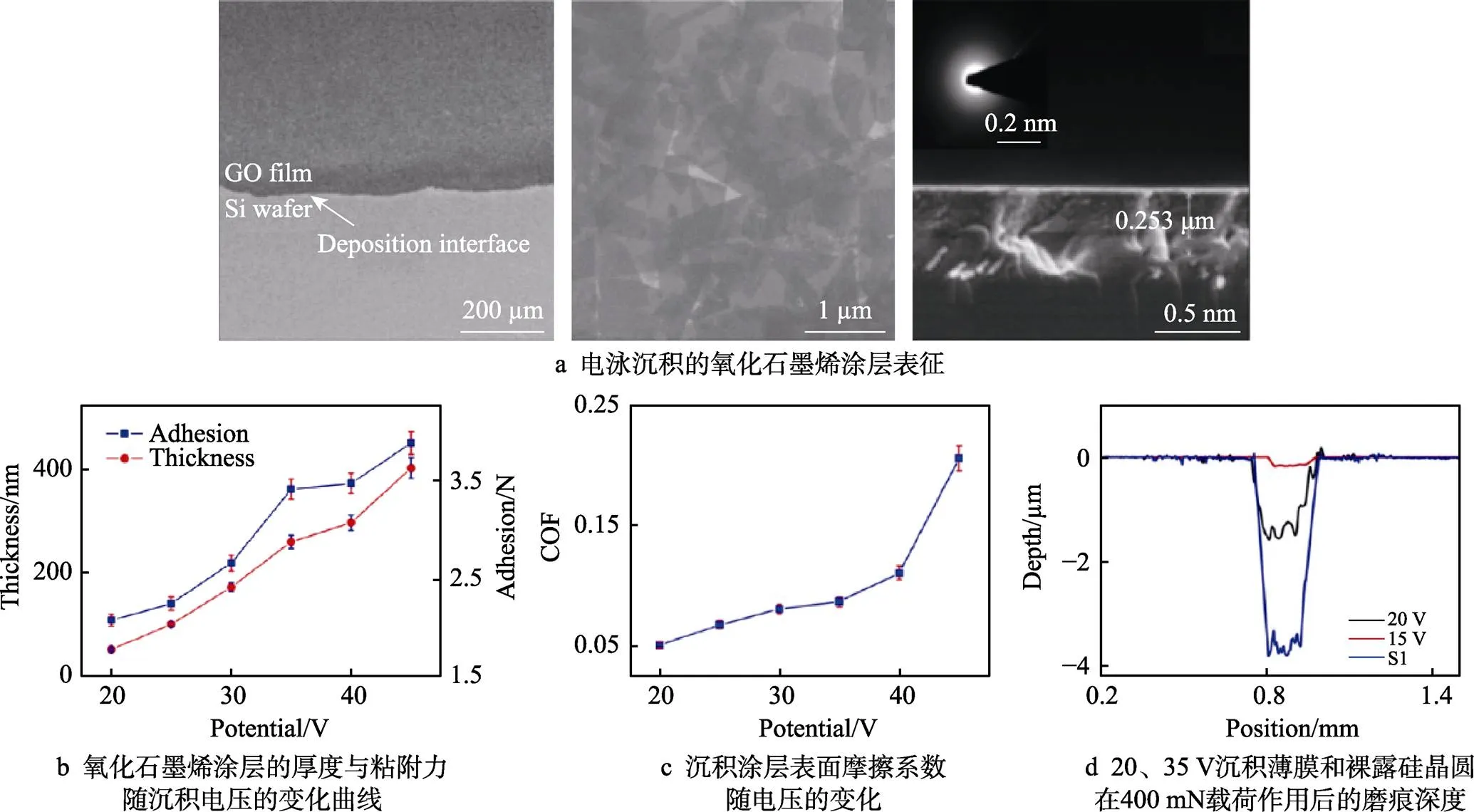

相较于直接法或转移法制备的石墨烯薄膜,自组装石墨烯涂层厚度大,服役寿命更长。Wu等[75]采用马拉高尼效应(Marangoni Effect)在硅片和氮化硅陶瓷表面自组装沉积了大面积、覆盖率高并致密的石墨烯涂层,这种自组装涂层经过多次沉积,厚度可达18 nm(图22a)。当载荷为5 mN时,自组装石墨烯涂层与氮化硅配副可以将摩擦系数降低至0.25,涂层可以保护基底免于磨损,表面几乎没有磨痕,服役寿命至少在20 min以上(图22b、c)。然而自组装石墨烯涂层对施加载荷十分敏感,当在300 mN的载荷下对磨时,涂层的保护作用完全消失,硅片和陶瓷球表面都会发生严重的磨损,硅表面的磨痕深度高达80~185 nm(图22d)。除了Wu等提出的自组装方法,学者们还开发出电泳沉积法制备宏观石墨烯润滑涂层的技术途径[76-77]。该技术通过在目标基体表面与工作电极之间施加电场,使表面带电的石墨烯片层向目标基体移动并沉积,形成具有一定微观结构的石墨烯涂层。Shen等[78]采用阴极电泳沉积法在硅基底表面成功制备了覆盖率高的宏观石墨烯涂层,涂层的厚度与沉积时间、电压成正相关关系,在15~800 V的电压下得到的涂层厚度为20.63~56.59 μm,如图23a所示。60 V电压下沉积的涂层在1 N的载荷作用下,服役寿命达到惊人的210 min(图23b)。

图22 自组装石墨烯涂层的宏观磨损性能[75]

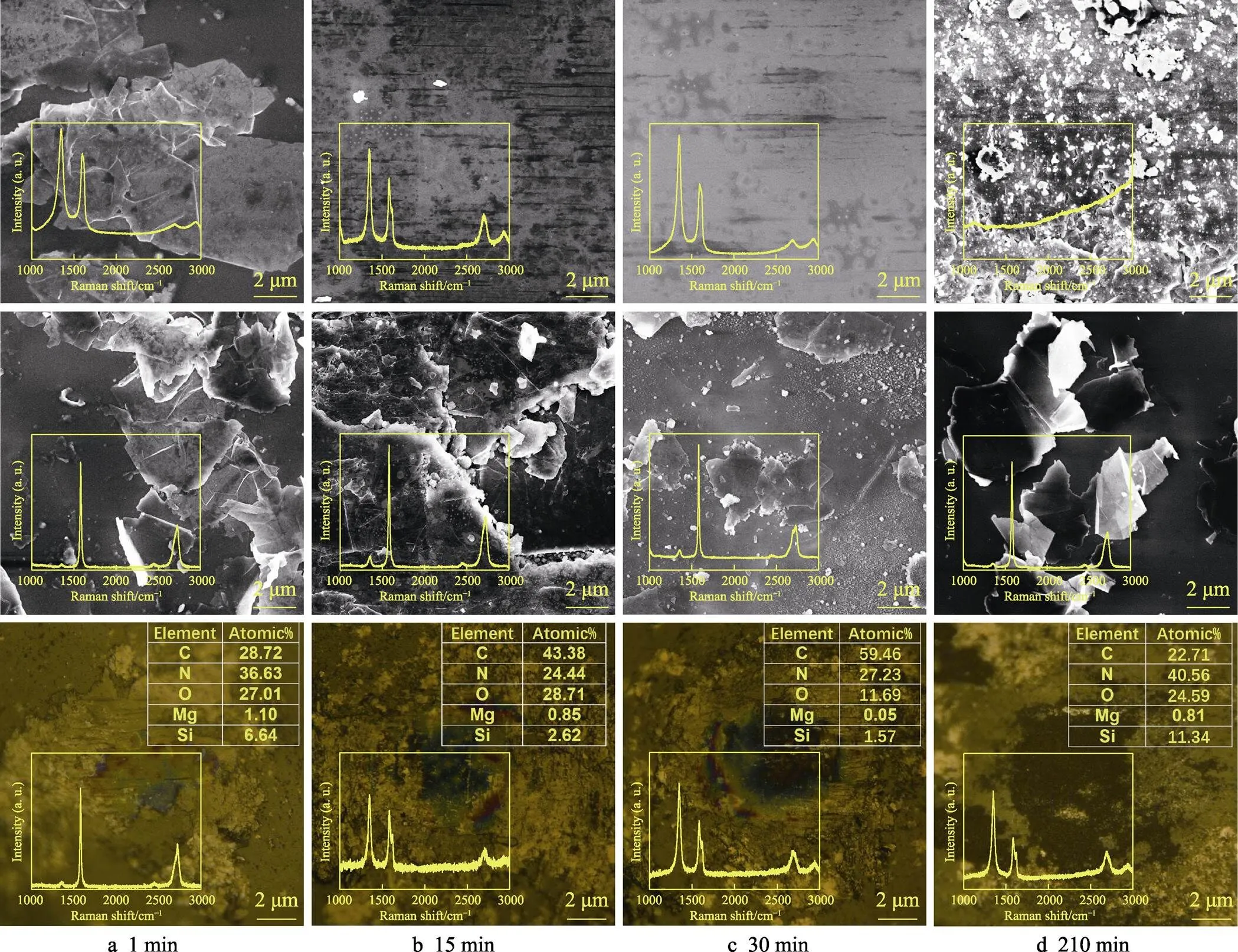

为了探究自组装石墨烯涂层高耐磨性的原因,学者们跟踪了石墨烯涂层与配副接触区的变化,对其磨损行为展开了研究。研究发现,自组装石墨烯涂层的磨损行为主要是石墨烯片层的转移、推离与破坏。Wu等人[75]采用光镜观察到涂层的石墨烯片层转移到配副球表面,通过拉曼光谱表征证明,滑动过程的高压强使配副球与硅晶圆上的石墨烯片层变得无序,形成缺陷,产生大量的无定形碳结构。Shen等人[78]则通过电镜与拉曼光谱表征追踪了磨痕区域的石墨烯的表面形貌和结构变化,发现磨痕中心区域的摩擦膜对保持石墨烯涂层的润滑效果具有重要的作用,如图24所示。他们认为,阴极电泳沉积的自组装石墨烯涂层的磨损过程可以分为四个阶段:1)配副破坏涂层表面,大量片层被推离接触区,磨屑与大片层石墨烯分散在磨痕区域;2)界面形成均匀的摩擦膜,少量磨损颗粒粘附在表面;3)摩擦膜变得光滑,粘着的摩擦颗粒脱落;4)摩擦膜中的石墨烯片层被破坏,大量的磨屑吸附在磨痕表面。

尽管学者们在宏观尺度下观察到了石墨烯片层在摩擦过程中的转移、推离与破坏,但未对自组装石墨烯涂层在摩擦界面的破坏机制进行猜测和研究。考虑到自组装石墨烯涂层的微观结构包含大量的边界、褶皱与卷曲结构,推测自组装石墨烯涂层的破坏机制并不是简单的面内拉伸破坏,还包括片层的吸附与转移、台阶边缘引起的片层掀起和拱起磨损、褶皱的结构破坏、粘着磨损等磨损机制,复杂的摩擦界面状态和磨损机制是导致大量石墨烯片层被推离与破坏的原因。

图23 电泳沉积石墨烯涂层的宏观磨损性能[78]

2.4 自组装石墨烯涂层耐磨性的调控

2.4.1 涂层的密度与硬度

宏观涂层的耐磨性与其硬度息息相关,硬度越大,涂层的耐磨性往往越好。Liang等[79]通过调节 沉积电压,采用电泳沉积法沉积了不同厚度的氧化石墨烯涂层(图25a),发现电压越高,涂层的厚度越大,粘附力越大,摩擦系数越高,磨痕深度却越小 (图25b—d)。在20 V电压下沉积的涂层在400 mN的载荷作用下摩擦30 min后,磨痕深度高达1.5 μm,而在35 V电压下沉积的涂层磨痕深度仅为120 nm。通过分析膜内应力发现,电压越大,涂层内部的应 力越小,氧化石墨烯涂层越致密,硬度越大,耐磨性越好。

2.4.2 片层之间及片层与基体之间的作用力

自组装石墨烯涂层中片层之间、石墨烯与基体之间的弱范德华力,使片层极容易被配副球与涂层的相对运动掀离并破坏,因此改善片层之间、片层与基体之间的作用力可以使石墨烯涂层更致密,使石墨烯在摩擦界面停留更久,达到提升自组装石墨烯涂层耐磨性和服役寿命的目的。

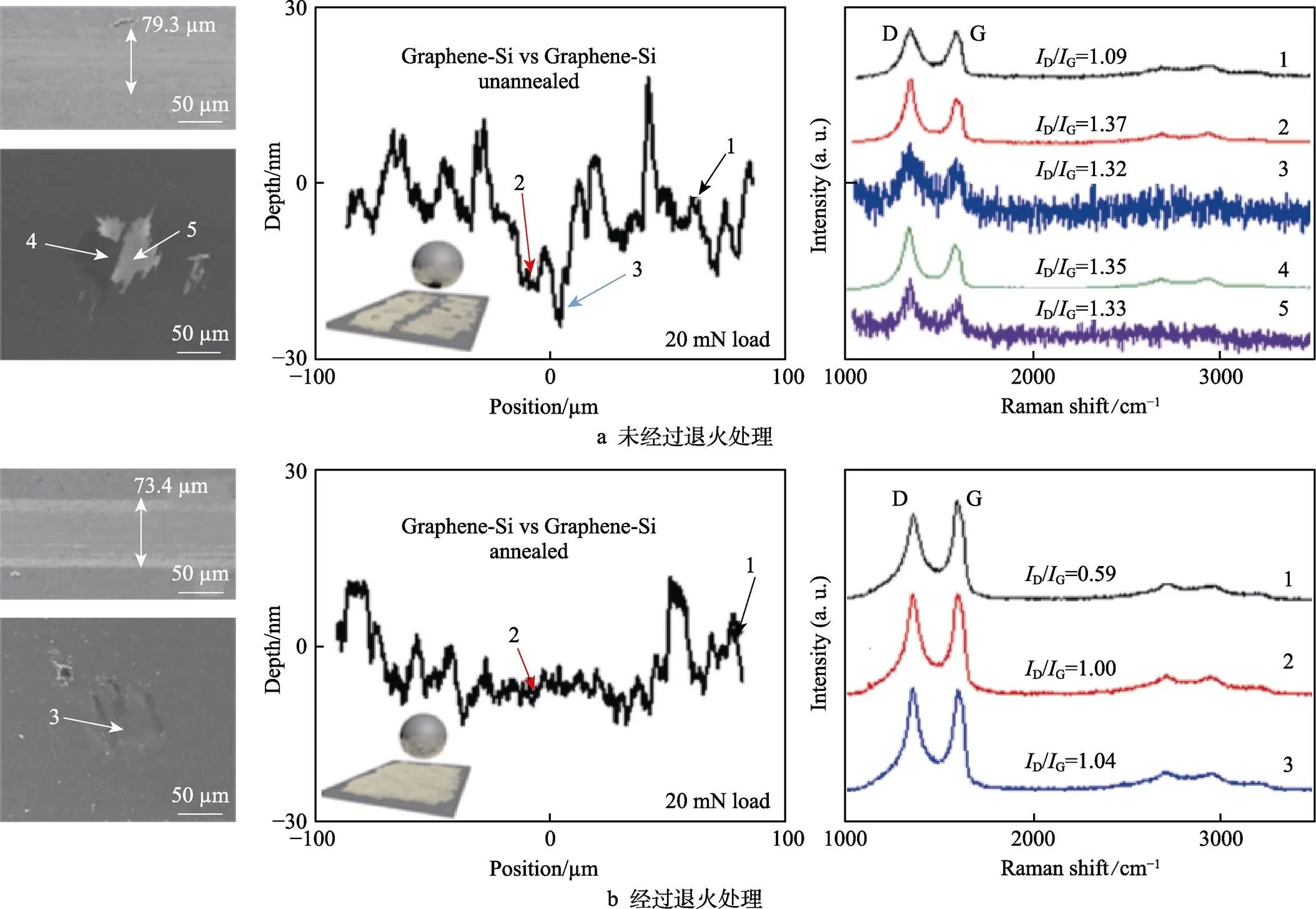

Wu等人[75]率先通过实验验证了膜基结合力对自组装石墨烯涂层耐磨性的作用。他们利用马拉高尼效应在氮化硅配副球和硅晶圆上沉积了自组装石墨烯涂层,并采用退火处理增强了石墨烯涂层与基底的相互作用力。通过对比试验发现,在20 mN的载荷作用下,未经过退火处理的石墨烯涂层表面磨痕深度最大为25 nm,涂层局部被完全剥离;而经过退火处理的石墨烯涂层表面磨痕最大深度仅为13 nm,涂层依然可以有效减摩,如图26a、b。退火处理的石墨烯涂层更优异的耐磨性能来源于更少的缺陷和氧化官能团、更平整的表面和涂层与基体更强的结合力。

图24 磨痕区域的中心区与其余区域的SEM及拉曼表征[78]

图25 电泳沉积参数对涂层耐磨性能的影响[79]

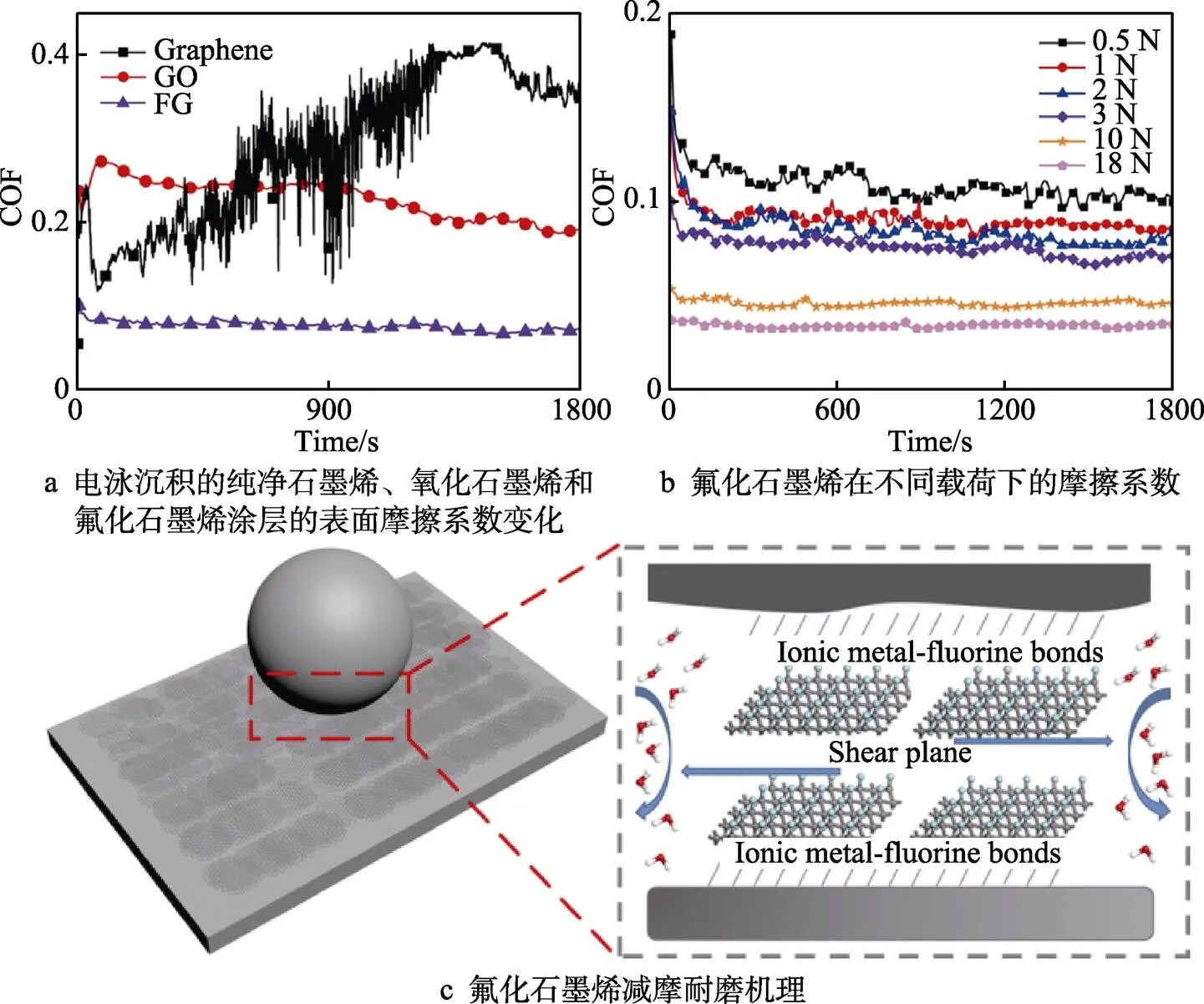

除了退火处理以外,学者们还提出了许多创新的方法来提升片层之间、片层与基体之间的结合力。例如,Liu等[80]以氟化石墨烯为原料,采用EPD方法在不锈钢基底表面沉积了氟化石墨烯宏观涂层,与纯净石墨烯涂层和氧化石墨烯涂层相比,氟化石墨烯涂层在不锈钢自配副的摩擦条件下的减摩效果更好,在3 N的载荷下,服役寿命从150 s提升到至少1800 s,在18 N的高载荷作用下,涂层的摩擦系数在30 min内始终保持稳定,且涂层的润滑特性受环境湿度的影响小,如图27a、b所示。他们通过XPS发现,氟化石墨烯中的氟原子在摩擦过程中会与金属基底表面的原子形成金属-氟化学键,这使氟化石墨烯片层与金属基底的结合变得紧密,从而在不锈钢基底与对磨球表面形成稳定坚固的摩擦膜和转移膜,使石墨烯涂层的润滑表现获得提升(图27c)。

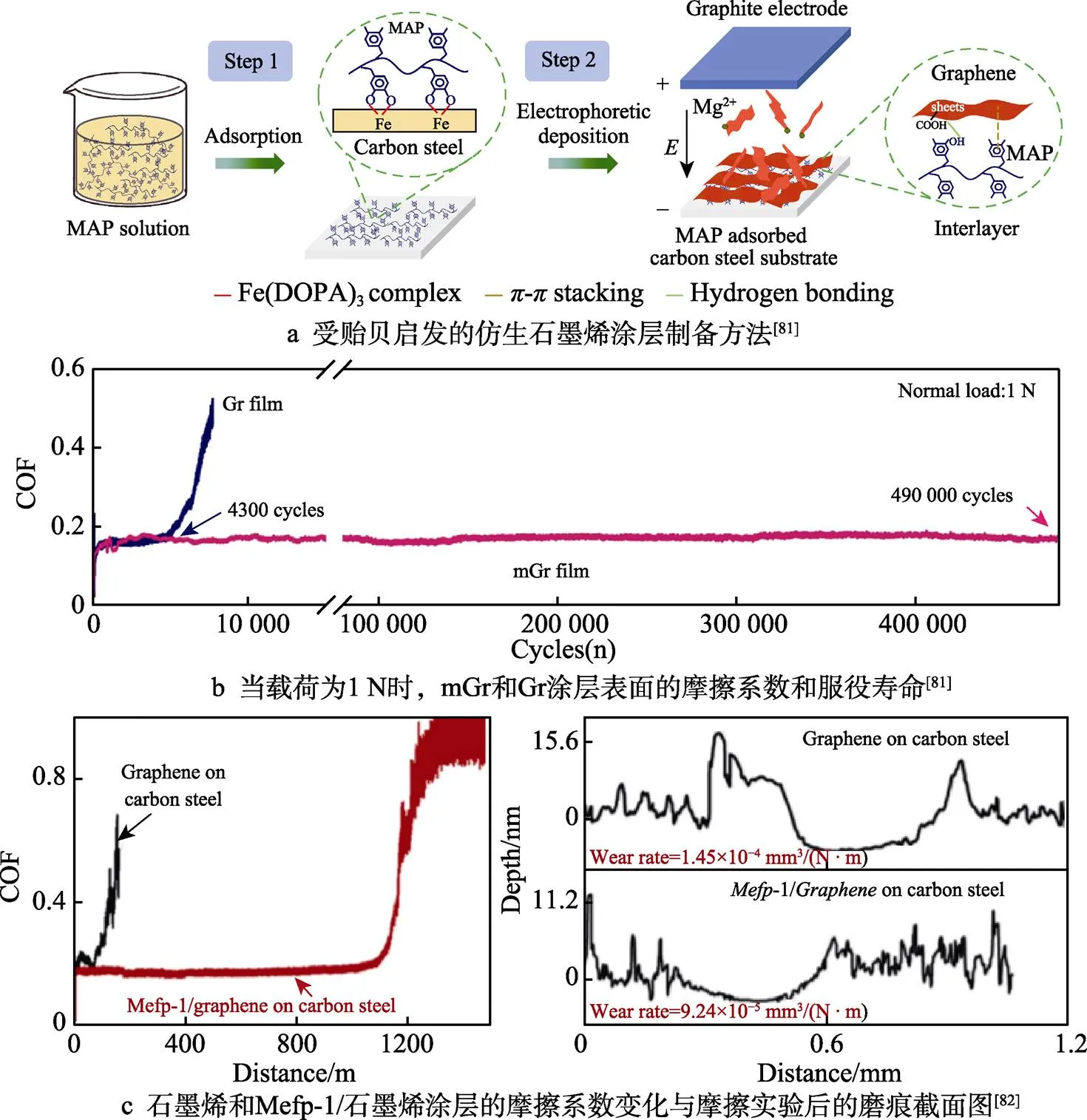

Chen等[81]则创新性地采用贻贝胶粘蛋白作为中间层,通过π-π堆栈、氢键、静电作用和金属-邻苯二酚配位键等结合方式增强自组装石墨烯涂层与碳钢基底的结合力(图28a),这使阴极电泳沉积制备的石墨烯涂层的服役寿命从4300个往复摩擦循环增长至490 000个,延长了100倍以上(图28b)。Cheng等人[82]则是将贻贝蛋白(Mefp-1)作为添加剂,将其与石墨烯在1%(质量分数)的柠檬酸中分散,将碳钢基底浸没在混合溶液中,让Mefp-1和石墨烯自由吸附,形成复合涂层。贻贝胶粘蛋白的加入将自组装石墨烯涂层服役的滑动距离从100 m提升至1100 m,磨损率降低了约1个数量级,如图28c所示。但值得注意的是,目前的报道表示,贻贝胶粘蛋白只有与碳钢吸附才会产生结合强度大的金属配位键,基体-贻贝蛋白-石墨烯和基体-贻贝蛋白/石墨烯的润滑体系是否适用于其他基体仍然处于探索阶段,期待学者们对仿生石墨烯涂层的后续研究进展。

图26 退火处理对自组装石墨烯宏观涂层耐磨性的影响[75]

2.4.3 小结

综上所述,提升自组装沉积法石墨烯宏观涂层耐磨性的可行性方案包括:1)增加自组装涂层密度;2)增强石墨烯片层之间、片层与基体之间的结合力。目前,学者们已经提出了许多创新的方法,以延长自组装石墨烯涂层的服役寿命,例如,以氟化石墨烯为原料,添加胶粘蛋白等。但上述方法只能提升石墨烯与不锈钢、碳钢等金属之间的结合力,具有一定的局限性,将自组装石墨烯涂层应用于其他无机材料(例如二氧化硅、陶瓷等)仍亟待学者的研究。与此同时,各个课题组之间的涂层微观结构差异大,自组装沉积技术在控制微观结构方面仍有待发展。

图27 氟化石墨烯涂层的宏观摩擦学性能及耐磨性增强机理[80]

图28 仿生石墨烯涂层的宏观摩擦学性能

3 总结与展望

本文系统地介绍了在不同尺度下石墨烯薄膜的磨损行为、机理及调控的研究现状与进展,总结分析了微纳和宏观尺度上石墨烯薄膜磨损行为与磨损机理的差异,概述了自组装宏观石墨烯涂层的磨损行为、磨损机理及调控其服役寿命的技术途径,归纳了石墨烯在各个尺度下提升耐磨性和服役寿命的潜在方案。由于篇幅和侧重点的限制,本文对于石墨烯纳米摩擦机理、石墨烯的超滑行为以及石墨烯基复合润滑材料在宏观尺度下的摩擦学研究未有涉及,相关内容见李群仰等人的综述[12,83-85]。

尽管人们对石墨烯的磨损行为已经有了初步的了解,也提出了一些方法调控石墨烯的服役寿命,但离工业化应用仍然有不小的距离,为了加快从理论向应用的转化,以下几个方面的问题值得重点关注:

1)尽管直接法或转移法可以在宏观工程尺度下制备大面积的石墨烯薄膜,但由于催化生长的过程,本征与结构缺陷很难被完全消除。如何制备出结构完美的大面积石墨烯薄膜,是石墨烯薄膜作为固体润滑剂在各个接触尺度下亟待解决的问题。

2)自组装法制备的石墨烯涂层是大量石墨烯片层依靠范德华力定向堆叠而成。目前,已报道的涂层表面不可避免地存在石墨烯台阶边缘、褶皱等结构,控制制备中的参数实现对微观结构的控制或者钝化石墨烯涂层的表面边缘与褶皱,是提升自组装石墨烯涂层服役寿命的关键。

3)目前,石墨烯薄膜或者涂层在宏观尺度下的服役寿命对环境与工况较敏感,实现在严苛环境下获得较长的服役寿命,是将石墨烯应用于宏观接触界面的重要前提,高温、高载等工况对石墨烯涂层宏观耐磨性的影响需要更深入的研究。

4)尽管学者们以分子动力学、有限元分析和第一性原理计算等方法研究了缺陷、界面附着力和基体等因素的影响,但仍然存在石墨烯晶格应变、褶皱构型等因素需要被进一步研究。

[1] NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[2] LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388.

[3] CHOI J S, KIM J S, BYUN I S, et al. Friction anisotropy- driven domain imaging on exfoliated monolayer graphene [J]. Science, 2011, 333(6042): 607-610.

[4] EGBERTS P, HAN G H, LIU X Z, et al. Frictional behavior of atomically thin sheets: hexagonal-shaped graphene islands grown on copper by chemical vapor deposition[J]. ACS nano, 2014, 8(5): 5010-5021.

[5] FILLETER T, MCCHESNEY J L, BOSTWICK A, et al. Friction and dissipation in epitaxial graphene films[J]. Physical review letters, 2009, 102(8): 086102.

[6] ZENG X, PENG Y, LANG H. A novel approach to decrease friction of graphene[J]. Carbon, 2017, 118: 233- 240.

[7] CHISHOLM M F, DUSCHER G, WINDL W. Oxidation resistance of reactive atoms in graphene[J]. Nano letters, 2012, 12(9): 4651-4655.

[8] KANG D, KWON J Y, CHO H, et al. Oxidation resistance of iron and copper foils coated with reduced graphene oxide multilayers[J]. ACS nano, 2012, 6(9): 7763-7769.

[9] SONG Y Q, WANG X P. Layer dependence of graphene for oxidation resistance of Cu surface[J]. Chinese journal of chemical physics, 2017, 30(2): 193-199.

[10] AKINWANDE D, BRENNAN C J, BUNCH J S, et al. A review on mechanics and mechanical properties of 2D materials—Graphene and beyond[J]. Extreme mechanics letters, 2017, 13: 42-77.

[11] BERMAN D, ERDEMIR A, SUMANT A V. Graphene: A new emerging lubricant[J]. Materials today, 2014, 17(1): 31-42.

[12] BERMAN D, ERDEMIR A, SUMANT A V. Approaches for achieving superlubricity in two-dimensional materials [J]. ACS nano, 2018, 12(3): 2122-2137.

[13] NOVOSELOV K S, JIANG D, SCHEDIN F, et al. Two- dimensional atomic crystals[J]. Proc natl acad sci usa, 2005, 102(30): 10451-10453.

[14] YAZYEV O V, CHEN Y P. Polycrystalline graphene and other two-dimensional materials[J]. Nature nanotechnology, 2014, 9(10): 755-767.

[15] BERMAN D, ERDEMIR A, SUMANT A V. Few layer graphene to reduce wear and friction on sliding steel surfaces[J]. Carbon, 2013, 54: 454-459.

[16] LEE C, LI Q, KALB W, et al. Frictional characteristics of atomically thin sheets[J]. Science, 2010, 328(5974): 76-80.

[17] BERMAN D, DESHMUKH S A, SANKARANARAYANAN S K R S, et al. Macroscale superlubricity enabled by graphene nanoscroll formation[J]. Science, 2015, 348(6239): 1118-1122.

[18] BERMAN D, NARAYANAN B, CHERUKARA M J, et al. Operando tribochemical formation of onion-like-carbon leads to macroscale superlubricity[J]. Nature communication, 2018, 9(1): 1164.

[19] LI J, GAO T, LUO J. Superlubricity of graphite induced by multiple transferred graphene nanoflakes[J]. Advanced science (weinh), 2018, 5(3): 1700616.

[20] LI J J, LI J F, LUO J B. Superlubricity of graphite sliding against graphene nanoflake under ultrahigh contact pressure[J]. Advanced science, 2018, 5(11): 1800810.

[21] LIU S W, WANG H P, XU Q, et al. Robust microscale superlubricity under high contact pressure enabled by graphene-coated microsphere[J]. Nature communication, 2017, 8: 14029.

[22] SINCLAIR R C, SUTER J L, COVENEY P V. Graphene- graphene interactions: friction, superlubricity, and exfoliation[J]. Advanced material, 2018, 30(13): e1705791.

[23] BERMAN D, ERDEMIR A, SUMANT A V. Reduced wear and friction enabled by graphene layers on sliding steel surfaces in dry nitrogen[J]. Carbon, 2013, 59: 167- 175.

[24] QI Y, LIU J, ZHANG J, et al. Wear resistance limited by step edge failure: The rise and fall of graphene as an atomically thin lubricating material[J]. ACS applied material interfaces, 2017, 9(1): 1099-1106.

[25] BERMAN D, ERDEMIR A, SUMANT A V. Graphene as a protective coating and superior lubricant for electrical contacts[J]. Applied physics letters, 2014, 105(23): 231907.

[26] CRISTINA M O, HAIDER I R, WEILLER B H, et al. Graphene MEMS: AFM probe performance improvement [J]. ACS nano, 2013, 7(5): 4164-4170.

[27] SHIN Y J, STROMBERG R, NAY R, et al. Frictional characteristics of exfoliated and epitaxial graphene[J]. Carbon, 2011, 49(12): 4070-4073.

[28] TRAN K B C, DELRIO F W, CHUNG K H. Interfacial strength and surface damage characteristics of atomically thin h-BN, MoS2, and graphene[J]. ACS applied material interfaces, 2018, 10: 9164-9177.

[29] KLEMENZ A, PASTEWKA L, BALAKRISHNA S G, et al. Atomic scale mechanisms of friction reduction and wear protection by graphene[J]. Nano letter, 2014, 14(12): 7145-7152.

[30] SHEN B, HUANG Z, JI Z, et al. Bilayer graphene film synthesized by hot filament chemical vapor deposition as a nanoscale solid lubricant[J]. Surface and coatings technology, 2019, 380: 125061.

[31] PENG Y, WANG Z, ZOU K. Friction and wear properties of different types of graphene nanosheets as effective solid lubricants[J]. Langmuir, 2015, 31(28): 7782-7791.

[32] VASIĆ B, RALEVIĆ U, ZOBENICA K C, et al. Low- friction, wear-resistant, and electrically homogeneous multilayer graphene grown by chemical vapor deposition on molybdenum[J]. Applied surface science, 2020, 509: 144792.

[33] SANDOZ-ROSADO E J, TERTULIANO O A, TERRELL E J J C. An atomistic study of the abrasive wear and failure of graphene sheets when used as a solid lubricant and a comparison to diamond-like-carbon coatings[J]. Carbon, 2012, 50(11): 4078-4084.

[34] 朱齐荣, 李慧琴, 李宁, 等. 石墨烯的纳米摩擦与磨损性质[J]. 物理化学学报, 2013, 29(7): 1582-1587.ZHU Qi-rong, LI Hui-qin, LI Ning, et al. Nanotribological and wear properties of graphene[J]. Acta physico-chimica sinica, 2013, 29(7): 1582-1587.

[35] VASIĆ B, MATKOVIĆ A, RALEVIĆ U, et al. Nanoscale wear of graphene and wear protection by graphene[J]. Carbon, 2017, 120: 137-144.

[36] LIN L Y, KIM D E, KIM W K, et al. Friction and wear characteristics of multi-layer graphene films investigated by atomic force microscopy[J]. Surface and coatings technology, 2011, 205(20): 4864-4869.

[37] WANG L, DUAN F. Nanoscale wear mechanisms of few- layer graphene sheets induced by interfacial adhesion[J]. Tribology international, 2018, 123: 266-272.

[38] ECKMANN A, FELTEN A, MISHCHENKO A, et al. Probing the nature of defects in graphene by Raman spectroscopy[J]. Nano letter, 2012, 12(8): 3925-3930.

[39] GAJUREL P, KIM M, QIANG W, et al. Vacancy controlled contact friction in graphene[J]. Advanced functional materials, 2017, 27(47): 1702832.

[40] LIU J, QI Y, LI Q, et al. Vacancy-controlled friction on 2D materials: Roughness, flexibility, and chemical reactions[J]. Carbon, 2019, 142: 363-372.

[41] ZHENG F, DUAN F L. Atomistic mechanism of the weakened wear resistance of few-layer graphene induced by point defects[J]. Tribology international, 2019, 134: 87-92.

[42] XU Q, LI X, ZHANG J, et al. Suppressing nanoscale wear by graphene/graphene interfacial contact architecture: A molecular dynamics study[J]. ACS applied material interfaces, 2017, 9(46): 40959-40968.

[43] ZHANG J, CHEN X, XU Q, et al. Effects of grain boundary on wear of graphene at the nanoscale: A molecular dynamics study[J]. Carbon, 2019, 143: 578-586.

[44] KOLODZIEJCZYK L, KULA P, SZYMANSKI W, et al. Frictional behavior of polycrystalline graphene grown on liquid metallic matrix[J]. Tribology international, 2016, 93: 628-639.

[45] DEMIRBAS T, BAYKARA M Z. Nanoscale tribology of graphene grown by chemical vapor deposition and transferred onto silicon oxide substrates[J]. Journal of materials research, 2016, 31(13): 1914-1923.

[46] LONG F, YASAEI P, YAO W, et al. Anisotropic friction of wrinkled graphene grown by chemical vapor deposition[J]. ACS applied material interfaces, 2017, 9(24): 20922-20927.

[47] LANG H, PENG Y, ZENG X. Effect of interlayer bonding strength and bending stiffness on 2-dimensional materials’ frictional properties at atomic-scale steps[J]. Applied surface science, 2017, 411: 261-270.

[48] LANG H J, PENG Y T, ZENG X Z, et al. Effect of relative humidity on the frictional properties of graphene at atomic-scale steps[J]. Carbon, 2018, 137: 519-526.

[49] VASIĆ B, ZURUTUZA A, GAJIĆ R. Spatial variation of wear and electrical properties across wrinkles in chemical vapor deposition graphene[J]. Carbon, 2016, 102: 304-310.

[50] TRIPATHI M, AWAJA F, BIZAO R A, et al. Friction and adhesion of different structural defects of graphene[J]. ACS applied material interfaces, 2018, 10(51): 44614-44623.

[51] VASIĆ B, MATKOVIĆ A, GAJIĆ R, et al. Wear properties of graphene edges probed by atomic force microscopy based lateral manipulation[J]. Carbon, 2016, 107: 723-732.

[52] ELINSKI M B, LIU Z, SPEAR J C, et al. 2D or not 2D? The impact of nanoscale roughness and substrate interactions on the tribological properties of graphene and MoS2[J]. Journal of physics D: Applied physics, 2017, 50(10): 103003.

[53] CHO D H, WANG L, KIM J S, et al. Effect of surface morphology on friction of graphene on various substrates [J]. Nanoscale, 2013, 5(7): 3063-3069.

[54] LI Q, LEE C, CARPICK R W, et al. Substrate effect on thickness-dependent friction on graphene[J]. Physica status solidi, 2010, 247(11-12): 2909-2914.

[55] PAOLICELLI G, TRIPATHI M, CORRADINI V, et al. Nanoscale frictional behavior of graphene on SiO2and Ni(111) substrates[J]. Nanotechnology, 2015, 26(5): 055703.

[56] PENG Y, ZENG X, LIU L, et al. Nanotribological characterization of graphene on soft elastic substrate[J]. Carbon, 2017, 124: 541-546.

[57] SPEAR J C, CUSTER J P, BATTEAS J D. The influence of nanoscale roughness and substrate chemistry on the frictional properties of single and few layer graphene[J]. Nanoscale, 2015, 7(22): 10021-10029.

[58] YAO Q Z, QI Y H, ZHANG J, et al. Impacts of the substrate stiffness on the anti-wear performance of graphene[J]. AIP advances, 2019, 9(7): 075317.

[59] HUANG Z, LIN Q, JI Z, et al. The interior failure of single-layer graphene activated by the nanosized asperity on the substrate surface[J]. Advanced materials interfaces, 2020, 7: 2000281.

[60] 黄哲伟, 吉喆, 陈苏琳, 等. 石墨烯在金刚石基体表面的纳米摩擦学行为研究[J]. 摩擦学学报, 2019, 39(2): 157-163. HUANG Zhe-wei, JI Zhe, CHEN Su-lin, et al. Nanoscale tribological behavior of graphene on diamond substrates [J]. Tribology, 2019, 39(2): 157-163.

[61] ZHAO S J, ZHANG Z H, WU Z H, et al. The impacts of adhesion on the wear property of graphene[J]. Advanced materials interfaces, 2019, 7: 1900721.

[62] QI Y Z, LIU J, DONG Y L, et al. Impacts of environments on nanoscale wear behavior of graphene: Edge passivation vs. substrate pinning[J]. Carbon, 2018, 139: 59-66.

[63] KIM K S, LEE H J, LEE C, et al. Chemical vapor deposition-grown graphene: The thinnest solid lubricant [J]. ACS nano, 2011, 5(6): 5107-5114.

[64] MARCHETTO D, HELD C, HAUSEN F, et al. Friction and wear on single-layer epitaxial graphene in multi- asperity contacts[J]. Tribology letters, 2012, 48(1): 77-82.

[65] HUANG Y H, YAO Q Z, QI Y Z, et al. Wear evolution of monolayer graphene at the macroscale[J]. Carbon, 2017, 115: 600-607.

[66] BERMAN D, DESHMUKH S A, SANKARANARAYANAN S K R S, et al. Extraordinary macroscale wear resistance of one atom thick graphene layer[J]. Advanced functional materials, 2014, 24(42): 6640-6646.

[67] MATSUMURA K, CHIASHI S, MARUYAMA S, et al. Macroscale tribological properties of fluorinated graphene [J]. Applied surface science, 2018, 432: 190-195.

[68] HUANG Y, LI Q, ZHANG J, et al. Effect of airborne contaminants on the macroscopic anti-wear performance of chemical vapor deposition graphene[J]. Surface and coatings technology, 2020, 383: 125276.

[69] SUN Y, KANDAN K, SHIVAREDDY S, et al. Effect of sliding conditions on the macroscale lubricity of multilayer graphene coatings grown on nickel by CVD[J]. Surface & coatings technology, 2019, 358: 247-255.

[70] WON M S, PENKOV O V, KIM D E. Durability and degradation mechanism of graphene coatings deposited on Cu substrates under dry contact sliding[J]. Carbon, 2013, 54: 472-481.

[71] BHOWMICK S, BANERJI A, ALPAS A T. Role of humidity in reducing sliding friction of multilayered graphene[J]. Carbon, 2015, 87: 374-384.

[72] LING W D, WEI P, DUAN J Z, et al. First-principles study of the friction and wear resistance of graphene sheets[J]. Tribology letters, 2017, 65(2): 53.

[73] YAN C, KIM K S, LEE S K, et al. Mechanical and environmental stability of polymer thin-film-coated graphene[J]. ACS nano, 2012, 6(3): 2096-2103.

[74] YIN X, WU F, CHEN X C, et al. Graphene-induced reconstruction of the sliding interface assisting the improved lubricity of various tribo-couples[J]. Materials & design, 2020, 191: 108661.

[75] WU P, LI X M, ZHANG C H, et al. Self-assembled graphene film as low friction solid lubricant in macroscale contact[J]. ACS applied materials & interfaces, 2017, 9(25): 21554-21562.

[76] CHAVEZ-VALDEZ A, SHAFFER M S, BOCCACCINI A R. Applications of graphene electrophoretic deposition: A review[J]. Journal of physical chemistry B, 2013, 117(6): 1502-1515.

[77] DIBA M, FAM D W H, BOCCACCINI A R, et al. Electrophoretic deposition of graphene-related materials: A review of the fundamentals[J]. Progress in materials science, 2016, 82: 83-117.

[78] SHEN B, HONG H, CHEN S, et al. Cathodic electrophoretic deposition of magnesium nitrate modified graphene coating as a macro-scale solid lubricant[J]. Carbon, 2019, 145: 297-310.

[79] LIANG H Y, BU Y F, ZHANG J Y, et al. Graphene oxide film as solid lubricant[J]. ACS applied materials & interfaces, 2013, 5(13): 6369-6375.

[80] LIU Y F, LI J J, CHEN X C, et al. Fluorinated graphene: A promising macroscale solid lubricant under various environments[J]. ACS applied materials & interfaces, 2019, 11(43): 40470-40480.

[81] CHEN S, SHEN B, ZHANG F, et al. Mussel-inspired graphene film with enhanced durability as a macroscale solid lubricant[J]. ACS applied materials & interfaces, 2019, 11(34): 31386-31392.

[82] CHENG J, CHEN S L, ZHANG F, et al. Corrosion- and wear-resistant composite film of graphene and mussel adhesive proteins on carbon steel[J]. Corrosion science, 2020, 164: 108351.

[83] 李群仰, 张帅, 祁一洲, 等. 二维材料纳米尺度摩擦行为及其机制[J]. 固体力学学报, 2017, 38(3): 189-214. LI Qun-yang, ZHANG Shuai, QI Yi-zhou, et al. Friction of two-dimension material at the nanoscale: Behaviors and mechanisms[J]. Chinese journal of solid mechanics, 2017, 38(3): 189-214.

[84] 孙磊, 贾倩, 张斌, 等. 碳相关材料超滑行为研究进展[J]. 真空与低温, 2020, 26(5): 392-401. SUN Lei, JIA Qian, ZHANG Bin, et al. Research progress on superlubricity behavior of carbon related materials[J]. Vacuum & cryogenics, 2020, 26(5): 392-401.

[85] 蒲吉斌, 王立平, 薛群基. 石墨烯摩擦学及石墨烯基复合润滑材料的研究进展[J]. 摩擦学学报, 2014, 34(1): 93-112. PU Ji-bin, WANG Li-ping, XUE Qun-ji. Progress of tribology of graphene and graphene-based composite lubricating materials[J]. Tribology, 2014, 34(1): 93-112.

Research on Wear Behaviors and Mechanisms of Graphene at Different Scales

,,,,

(School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

As the basic graphite component, graphene has become a hotspot in the field of tribology at home and abroad due to its unique two-dimensional structure and excellent friction-reducing properties. In order to obtain a stable lubrication effect, researchers have raised intense concern about their anti-wear ability. In this paper, the progress of wear research on graphene at different scales is reviewed. At the microscale or nanoscale, the wear behaviors, wear mechanisms, and factors that can regulate the wear-resistance of graphene are introduced in detail, including layer number, interfacial forces between the graphene and tip, graphene defects, substrate hardness, surface roughness, and adhesion between the graphene and substrate. At the macroscale, the preparation methods of macroscopic graphene coating can be divided into two categories: direct growth or transfer methods and self-assembly deposition methods. For the graphene membrane prepared by direct growth and transfer methods, their wear behaviors and mechanisms are reviewed, and the causes of the difference in wear behaviors between nanoscale and macroscale are described in detail. Also, the regulation methods of graphene membrane are summarized, including number layer, initial quality and uniformity, preparation method, environmental conditions, and graphene modification. For the graphene coatings prepared by self-assembly deposition methods, the wear behaviors, wear mechanisms, and its discrepancy with graphene membrane are summarized. The typical approaches to prolong the durability of graphene coatings and their mechanisms are listed. Finally, the future direction of graphene wear research and some problems to be explored in the realization of graphene macroscopic application are proposed.

graphene; scale; wear behavior; wear mechanism; regulation

2020-09-24;

2021-04-05

HUANG Zhe-wei (1995—), Male, Doctoral students, Research focus: the nanoscale tribology of graphene.

沈彬(1982—),男,博士,副研究员,主要研究方向为先进材料。邮箱:binshen@sjtu.edu.cn

Corresponding author:SHEN Bin (1982—), Male, Doctor, Associate researcher, Research focus: advanced material. E-mail: binshen@sjtu. edu.cn

黄哲伟, 林强, 吉喆, 等. 不同尺度下石墨烯的磨损行为及其机制[J]. 表面技术, 2021, 50(4): 18-42.

TG174.4

A

1001-3660(2021)04-0018-25

10.16490/j.cnki.issn.1001-3660.2021.04.002

2020-09-24;

2021-04-05

国家自然科学基金项目(52022057,51775340,51905344);中国博士后科学基金项目(2019M651490);机械系统与振动国家重点实验室项目(MSVZD202012)

Fund:National Natural Science Foundation of China (52022057, 51775340, 51905344), China Postdoctoral Science Foundation (2019M651490); the State Key Laboratory of Mechanical System and Vibration Program (MSVZD202012)

黄哲伟(1995—),男,博士研究生,主要研究方向为石墨烯纳米摩擦。

HUANG Zhe-wei, LIN Qiang, JI Zhe, et al. Research on wear behaviors and mechanisms of graphene at different scales[J]. Surface technology, 2021, 50(4): 18-42.