基于寿命分布的机电设备预防性维修研究

2021-05-08李国胜

宋 刚,李国胜,樊 进

(武汉船舶通信研究所,湖北 武汉 430205)

0 引言

维修活动按照目的与时机划分,可分为预防性维修和修复性维修。修复性维修是针对己经发生故障的设备进行的维修,属于事后维修。预防性维修则是在事故发生之前对设备提前进行预防性检修,使其保持在规定的技术状态,消除故障隐患,防患于未然。一般来说,预防性维修主要适用于故障后果影响较严重的情况。目前机电产品采取的预防性维修主要是把故障后果严重的具有耗损特性的部件,过一定使用期限后,均定为潜在故障部件而加以翻修或更换。但随着现代机电设备性能提升而复杂性不断提高时,这种维修方式并不能完全防止故障的发生,反而随着定期维修周期的缩短,在装配、维修中的操作失误,导致“早期故障”时有发生,可靠性水平不能得到有效保持[1-2]。同时大量的维修工作量导致维修工时大幅上升,维修费用急剧上升,设备的可用性水平大幅下降。根据浴盆曲线,一些学者把具有耗损性特性产品的失效率增长到一定程度或可靠度下降到一定水平的使用时间设置预防性维修周期,此种方式可以一定程度上降低维修成本、减少过短周期的重复性维修,但预防性维修周期仍旧相对较短,耗费的维修资源仍旧相对较高[3-8]。

“以可靠性为中心的维修”(RCM)的预防维修方式的出现,大大提高了预防性维修的工作效率。其中检测更换周期是RCM中的核心,合理确定各部件的检测更换周期能够减少维修资源消耗,在降低产品的维修工时和维修成本的同时,保持产品的可靠性和安全性水平。因此本文以RCM为基础,对机电产品的预防性维修进行研究,以期为机电产品的维修提供帮助。

1 预防性维修对象的鉴别

鉴别预防性维修对象的界限,应以失效率随时间上升为准则。当部件的失效率随使用时间增加而上升时,发生失效的概率就与日俱增。因此当失效概率(即不可靠度)上升到一定高度而尚未发生失效时,用新部件更换已经处于高失效概率的旧部件,可靠性就得到了保障。由于三参数威布尔分布含有参数较多,因此应用范围较广。在工程应用中,多数电子产品及具有耗损特性的机械产品,其寿命分布均可以视为服从威布尔分布。本文使用威布尔分布来描述部件的寿命分布。威布尔分布的可靠度函数R(t)如下所示:

式中:m为形状参数;t0为位置参数;α为尺度参数。

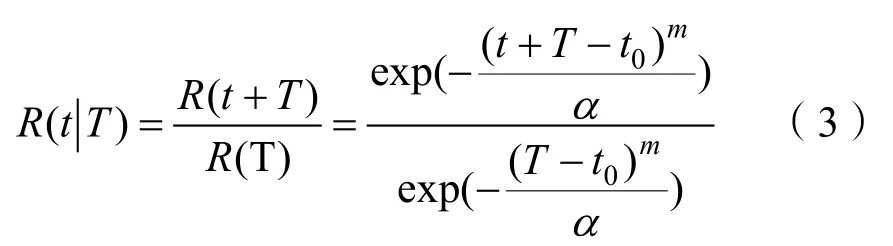

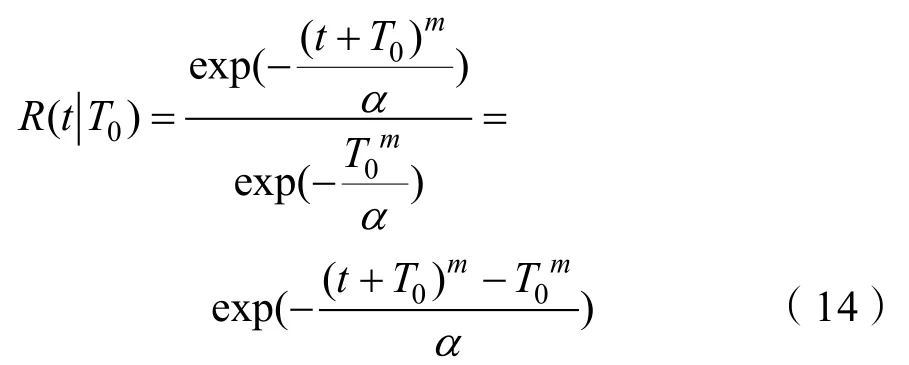

威布尔分布可以描述失效率下降、上升或为常数的部件寿命分布。假设具有此种寿命特性的部件经过使用时间T后,它在规定的任务持续时间t内的可靠性条件概率记为R(t|T)。现在考察某部件经过累积使用时间T后的可靠性条件概率R(t|T)和尚未使用过的新部件在任务持续时间t内的可靠性概率R(t)之比,令比例系数为k,即:

根据k的大小可以判断出预防性维修对该种部件是否有效。

根据条件概率公式,可靠性条件概率R(t|T)等于:

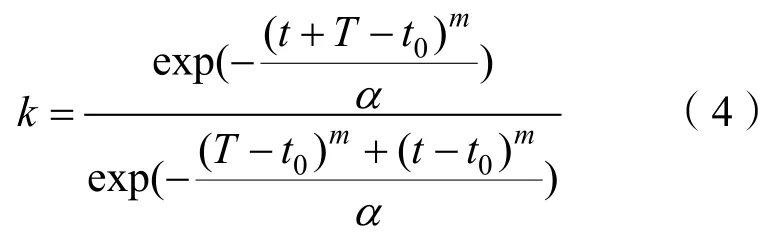

所以,根据式(1)-(3)可得比例系数k:

现在用形状参数m分别等于1、大于1和小于1代表不同寿命统计特性的部件来考察比例系数的大小。在工程实际应用中,任何部件的最小保证寿命不小于0,故设定位置参数t0=0,对两参数威布尔分布进行分析。后面讨论的都属于两参数威布尔分布。

1)当形状参数m=1时,比例参数k=1。

此时新部件与旧部件的可靠性一样,用新部件更换旧部件的预防维修措施无效,白白浪费了旧部件。形状参数 m=1的寿命统计特性,实际上是失效率等于常数的负指数分布,这是绝大多数电子元器件的正常寿命特性。可见,电子元器件不需要也不应该进行定期更换的预防维修。

2)当形状参数m<1时,比例参数k>1。

此时旧部件比新部件的可靠性高,用新部件更换已经使用过T时间的旧部件可靠性反而下降。形状参数m小于1的威布尔分布,是电子元器件中的半导体器件的寿命分布特性。半导体器件在正常使用条件下寿命很长,使用过的器件的可靠性比新器件要高,并不意味着器件的寿命随使用时间而增加。新器件可靠性不如已经用过的旧器件,原因在于存在早期失效器件。

3)当形状参数m>1时,比例参数k<1。

此时新部件的可靠性比旧部件高。此类寿命特性的部件,均是需要进行定期维护、定期检测、定期翻修或定期更换等预防维修的对象。这类部件通常称为“有寿部件”。电子元器件中的磁控管、速调管、行波管、显像管、维电器、电位器、接插件等,机械结构件中的齿轮部件、滚珠轴承、活塞气缸运动部件等,其寿命均是形状参数大于1的威布尔分布。对于单元失效率是常数的冗余结构,其失效率已经不是常数,而是使用时间的增函数,对这类系统必须进行预防性维修。不过此类系统是更换已经发生失效的冗余单元,使该系统由已经退化为非冗余结构的状态恢复到原来的冗余状态。

2 预防性维修周期的确定方法

预防维修对象的更换期,对于预防故障发生和节约费用都起决定作用。预防维修周期延长,可以节省人力物力,但发生故障的风险增大,因此要仔细分析,全面权衡。常用的方法有:

1)直接观察法。

这种方法凭借人的感官或测量仪表直接判断故障是否即将发生,可以通过定期观察来实现。这种观察的间隔频率应该随着潜在故障的劣化程度加强而加密。当劣化程度达到规定标准时,就是被观察对象的更换期。更换期的标准实际上又随故障后果不同而不同。故障后果具有的危害性较低时,规定更换劣化程度相对轻一些,否则,规定更换劣化程度相对严一些。这样既可以预防故障发生,又可使潜在故障部件得到充分利用。

2)寿命统计特性判断法。

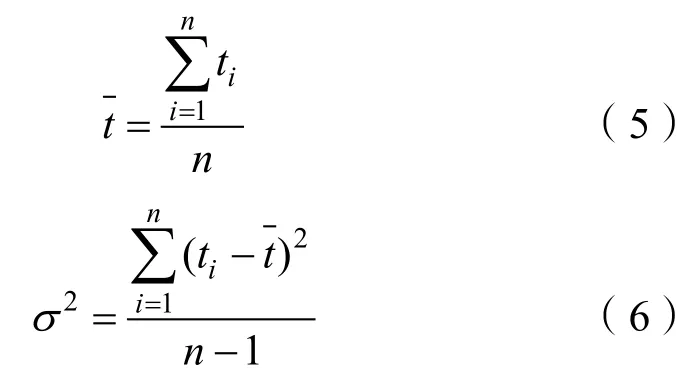

当预防维修对象既无可以观察到的潜在故障,又无失效前出现的先兆现象时,只能积累寿命统计数据,进行统计分析。

式中:ti为第 i个部件的寿命时间;n为被测部件的数量。

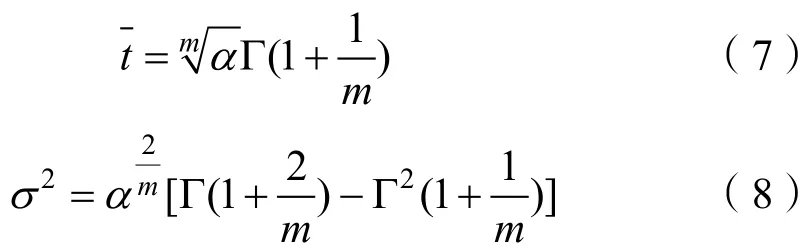

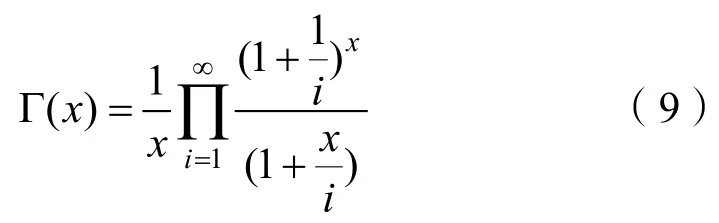

式中,Г(x)为Г函数。

其中的伽玛函数 Г可以使用下面的公式进行计算:

根据确定的威布尔分布参数,利用给定的预防性检测维修周期模型就可以确定出相应的耗损性部件的预防性维修周期。本文重点研究寿命统计特性判断法,后文研究中内容主要以此为基础。

3 基于寿命统计特性的预防性检测维修周期模型

3.1 给定失效率时的检测维修周期模型

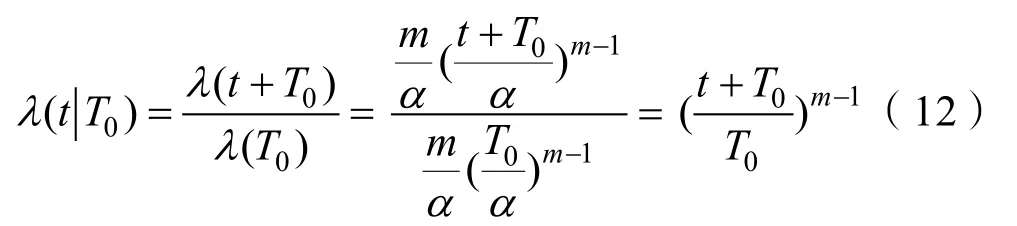

检测维修周期应以失效率随时间上升为准则。当部件的失效率随使用时间增加而上升时,发生失效的概率就与日俱增。因此在给定部件的失效率之后,根据失效率确定产品的检测更换周期。检测维修或更换周期T0由下式确定:

对于具有耗损特性的部件,可以使用形状参数m大于1的两参数威布尔分布来描述。

威布尔分布的失效率λ(t)计算式为:

3.2 给定可靠度时的检测维修周期模型

检测维修或更换周期应以满足规定的可靠性要求为准则。对于间断工作的任务剖面,可靠性以任务可靠度为准则,检测维修或更换周期 T0由下式确定:

4 应用案例

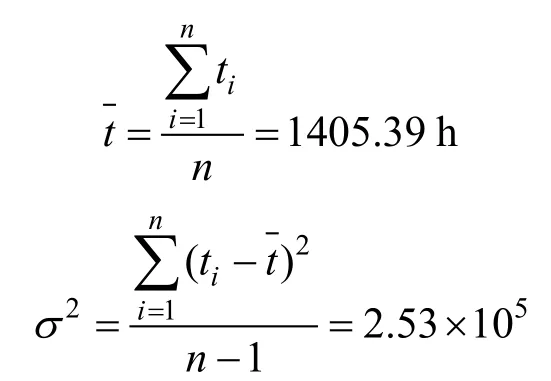

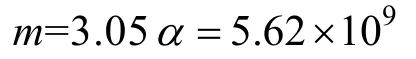

某机电产品的耗损性部件 B要求预防性维修之后,持续工作时间为200 h和250 h时其任务可靠度分别不低于90%、95%、99%。为了确定预防维修检测周期,收集了50个寿命数据。对于耗损性部件,其寿命分布完全可以用威布尔分布拟合,因此假设该耗损性部件寿命服从威布尔分布,利用收集的数据确定该耗损性部件的预防性维修检测周期。主要参数计算结果如下:

利用公式(7)、(8)求得

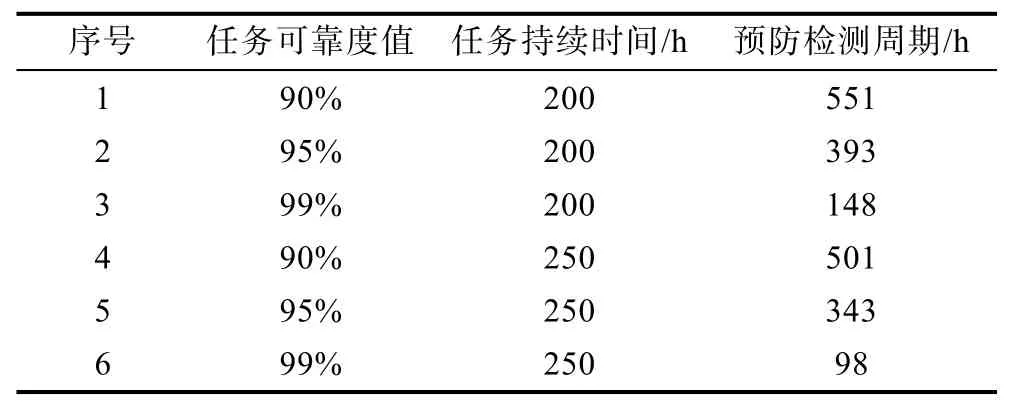

利用公式(14)得到T0=551 h时,持续使用200 h的任务可靠度为90%。故可以确定该部件此种任务要求下的预防检测周期为551 h。

同理,可计算得到其余任务要求下的预防检测周期,如表1所示。

表1 不同任务时间和可靠度对应的预防检测周期Table 1 Corresponding preventive maintenance cycles to different task time and reliability

从图1和表1可以看出,同样的任务时间条件下,要求的可靠度越高,则预防检测周期越短,这同我们直观的感受是一致的。当要求同样的可靠度所需的任务时间越长,即更长的任务时间仍要达到同等的可靠性水平,则要求的可靠性越高,对应的预防检测周期越短。

图1 不同任务时间下的可靠度对应的预防检测周期Fig.1 Corresponding preventive maintenance cycles to different task time and reliability

当采用基于可靠度下降到一定值对应的使用时间作为预防检测周期的策略时,满足200 h要达到90%的任务可靠度要求时,需使用200 h就要开展预防检测,而200 h远小于551 h,采用这种策略将会大大增加维修成本,造成维修资源的浪费,频繁的检修有可能会因为操作、装配的“失误”增加“早期故障”。

图2 不同预防检测周期策略下的可靠度曲线Fig.2 Reliability curves under different preventive detection cycle strategies

从图 2可以看出,相同的使用时间时,本实例使用的方法对应的可靠度远高于传统策略对应的可靠度。相同的可靠度时,本实例使用的方法对应的产品使用时间远大于传统策略对应的使用时间,即采用本实例方法确定的预防检测周期可以大大降低不必要预防维修成本,减少维修资源的浪费。

5 结束语

本文针对机电设备的损耗特性,应用寿命统计特性数据,运用威布尔分布,建立了2种分别基于失效率和可靠度的预防检测维修周期模型,通过实例预测了预防性维修周期,可以有效指导预防维修,降低维修资源成本,是一种值得推广的维修周期确定方法。但由于机电设备种类多样、结构复杂,其部件的失效特性也不仅限于耗损特性的机械部件,因此,后续还将针对其它的失效特性进行进一步研究。