废锂离子电池回收技术研究进展

2021-05-07缪月晴张玉黄澳唐喜芳殷进赵磊

缪月晴 张玉 黄澳 唐喜芳 殷进 赵磊

摘 要:近年来,在电子产品数量飞速增长的条件下,废锂离子电池的产生量也在飞速增加。废锂离子电池中含有大量的贵重金属与有毒物质,所以,在环境保护及社会经济方面,废锂离子电池中贵重金属的回收再利用成为全世界关注的焦点。综述了将废锂离子电池中贵重金属成分回收再利用的处理技术以及进行高效回收的工艺现状,同时对废锂离子电池回收工艺的发展趋势进行了展望。

关键词:废锂离子电池;金属回收;研究进展

锂电池经过长时间的充放电使用后,电池电容量的峰值发生周期性的衰减[1],电极上的活性材料结构会过度收缩或膨胀,导致电极迅速发生阻塞并失活[2],使得锂电池的有效使用电容量降低,导致其使用寿命缩短。

据推测,2021年我国锂离子电池报废量将达25亿只(约产生5.0×105 t的废锂离子电池[3]),主要组分有正负极材料、电解液及易燃有机隔膜。其中,贵重金属及有机化学品都会对环境安全和人体健康造成严重影响。废锂离子电池中含有超过1/4的锂酸钴,其中高达20%的钴是国际公认的战略物质,铜和铝的质量分数超过10%,还包含大量的可回收塑料外壳和金属。因此,对废锂电池进行资源化回收,在获得多方面收益的同时是极有必要的。

1 研究进展

现今,锂离子电池在人们的日常生活中必不可少,由于其高污染性和高资源特性,如何回收再利用成为大家探讨的话题。现有废锂离子电池的回收工艺主要针对贵重金属,研究方法可分为物理法、化学法以及生物法。

1.1 物理法

物理法是根据废锂离子电池中各组分所具有的物理性质如密度、溶解度等进行回收,主要包括破碎浮选法、机械研磨法、机械筛分法、联合分选法、超声辅助分离法等。

1.1.1 破碎浮选法

浮选法[4]利用废料表面物化性质的不同,借助泡沫的浮力进行颗粒分离。黄红军等[5]采用了两步法,先进行球磨,然后再低温热处理,将废锂离子电池中电极材料表面的有机物薄膜去除。经过浮选工艺后,这个方法的钴锂回收率已经超过90%。金泳勋等[6]先将钴酸锂电池材料进行初步放电,然后在高温锅炉中焙烧脱除锂钴的黏结剂后,用破碎浮选法将锂和钴进行分离。回收获得的产品中,钴和锂的回收率高达92%。

1.1.2 机械研磨法

机械研磨法是指利用机械研磨产生的能量,促使电极材料与其发生反应,使电极材料中原本富集在铝箔片上的锂化合物转化为盐类。WANG等[7]在氧化锆罐内放入钴酸锂粉末、助磨剂和氧化锆球,然后将其封闭,通过一定时间的球磨,再用水漂洗,真空过滤所得浸出液和残渣。往浸出液中再投加NaOH和Na2CO3试剂,然后经过煅烧、结晶、干燥,获得较纯的钴酸锂,Co和Li的回收率分别可达到98%和99%。

1.1.3 机械筛分法

破碎是废锂离子电池进行资源回收管理的關键处理环节,电池放电后经切割、粉碎等方式减小了电池的金属外壳及内部控制组分的粒度。废锂离子电池中的各组分破碎后,往往在特定的粒级下会产生大量富集,表现出明显的选择破碎性。张涛[8]将废锂离子电池进行破碎筛分,得到电池的金属外壳、有机薄膜、石墨粉以及混杂其中的钴酸锂粉末。李建波[9]考虑到废锂离子电池中各组分的物理特性,如粒度差不大、分布不均匀等,运用了规则破碎法,通过破碎筛分,获取其中的钴酸锂粉末。

1.1.4 联合分选法

物理分选作为工业冶金提纯前预处理的重要工序,可以回收高含量的物质[10]。目前,针对废锂离子电池中各组分回收所需条件的不同,采用物理分选的方式也有差异。针对大多数回收情况,往往需要结合多种工艺的优点对废锂离子电池进行回收处理,这展现了良好的运用前景。

金泳勋等[6]用立式粉碎机将电极材料粉碎,然后利用风力摇床以及机械筛分,得到的粉末混合物包含金属外壳粉末、有机薄塑料膜粉末、石墨粉和失效的钴酸锂粉末。将钴酸锂和石墨混合粉通过773 K(开氏温度=373.15+摄氏温度)进行灼烧,脱除聚偏氟乙烯(PVDF)黏结剂后,用煤油作为捕收剂,回收率在92%以上。文瑞明等[11]使用柴油作为捕收剂,MIBC作为起泡剂,并加入分散剂六偏磷酸钠和抑制剂聚丙烯酸钠进行组合实验。对钴酸锂粉末进行回收,得到钴酸锂的回收率高达98.15%。

1.1.5 超声辅助分离法

在废锂离子电池中有大量具有强黏性的黏结剂(PVDF),在处理过程中难以将正极材料与铝箔片进行分离。所以,这被认为是一种高效的方法,可以用于分离电池正极和铝箔。LI等[12]实验证明,倘若只使用机械法,电极材料会在铝箔面上大量富集。但单独使用超声清洗时,仅小部分电极材料能够分离得到。如果将它们综合使用,几乎可以得到所有的正极材料。这是因为超声波能产生空化效应,使得难溶物分散于水中,提升了机械法的分离效果,让正极材料得以从铝箔上完全分离。HE等[13]认为,这种方法的运作机理是超声的空穴作用,使得PVDF在水中进一步溶解。综上,若清洗液选用NMP、处理温度设置为70 ℃、超声波功率选用240 W、处理时间定为90 min时,正极材料的分离效率高达99%(见表1)。

1.2 化学法

化学法是指处理时通常加入化学试剂,使得锂电池正极中金属离子浸出,再结合沉淀、萃取、盐析、提纯、分离得到目标元素物料的方法[14]。

1.2.1 沉淀法

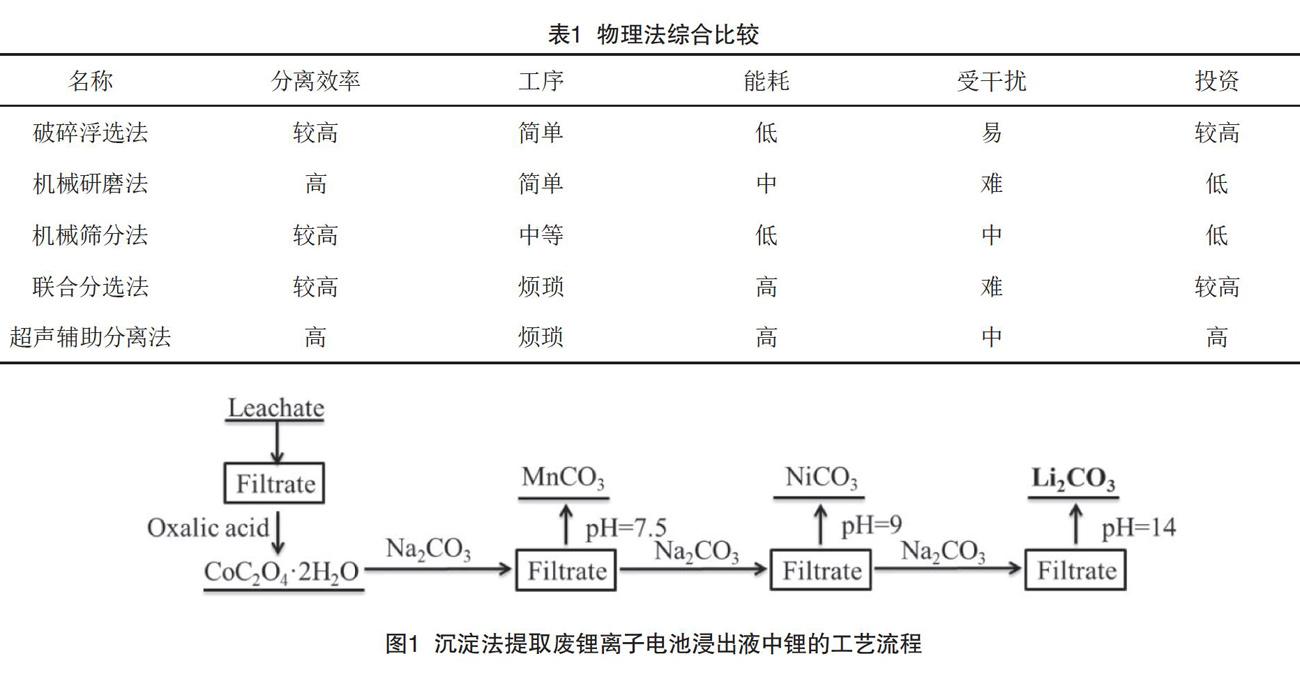

化学沉淀法是指废锂电池中不同的金属离子,在同一种阴离子环境、不同的溶度积差异条件下,通过调节pH、选择适宜的沉淀剂,将其中的杂质离子分步沉淀,达到除杂和提纯的目的,最后加入饱和碳酸盐溶液,将Li以Li2CO3沉淀的形式回收。

NAYL等[15]先加入草酸,Co2+以草酸钴的形式沉淀出来之后,先用苛性钠调节至碱性,同时除去细小的Al颗粒,加入饱和的Na2CO3溶液,分别调pH为7.5、9.0、14.0,分步沉淀Mn2+、Ni2+和 Li+,沉淀形式依次为MnCO3、NiCO3、Li2CO3。其中,Li2CO3经热水洗涤后于100 ℃下干燥 60 min,可获得高纯Li2CO3,该工艺流程如图1所示。

SUN等[16]采用草酸浸出、化学沉淀和真空热解相结合的工艺,从废锂离子电池中回收贵重金属。首先进行真空热解,目的是让正极材料与铝箔更易分离,同时发现该法可有效去除废锂离子电池中的有机成分。其次选用草酸作为浸出剂,可以将Co2+以草酸钴的形式沉淀,再分别向浸出液中加入适量的NaOH和Na2CO3溶液,其中的Al3+和Li+分别生成 Al(OH)3和Li2CO3沉淀。

1.2.2 溶剂萃取法

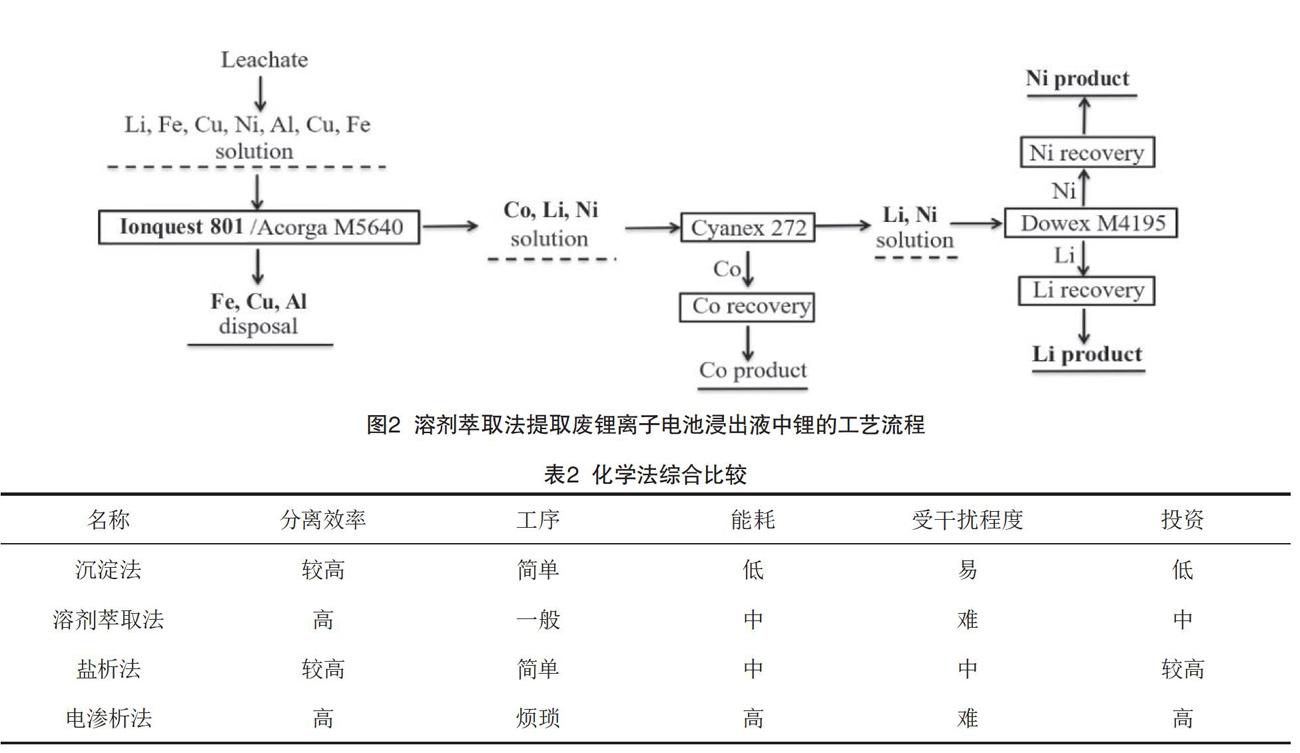

溶剂萃取法是指用特定的有机萃取剂和浸出液中的金属离子合成性质稳定的化合物,实现目标组分和浸出液的分离。萃取法和沉淀法步骤相似,也是用酸浸碱溶,之后的不同之处在于钴锂分离回收是用萃取法进行的。因此,高效且专一的萃取剂是萃取法的关键。目前,常用的萃取剂有Acorga M5640和Cyanex 272等[17-20],萃取浸出液中的杂质离子,再使用特定的选择性萃取剂,实现各种金属的单独回收。

吴芳[21]在研究过程中,先用萃取剂P204对酸浸液进行除杂,之后针对剩下的钴采用有机磷萃取剂P507,回收钴高达99%。PRANOLO等[18]用Acorga M5640/Ionquest 801先进行除杂,然后用Cyanex 272萃取剂可以高效地分离浸出液中的Co和Li,最后使用M4195离子交换树脂进行Li和Ni的分离,该混合萃取体系能将浸出液中的杂质离子完全萃取,各组分纯度均较高(见图2)。

1.2.3 盐析法

盐析法是通过往原溶液中加入盐类,使得溶液达到过饱和状态后析出目标溶质,以达到回收目标金属的目的。根据电解质溶液的特性,采用盐析法从电池浸出液中得到钴。金玉健等[22]根据电解质溶液的相关性质,加入适量的电解质和溶剂,在低浓度条件下可以将浸出液中的 Co析出,析出率在92%以上。

1.2.4 电渗析法

电渗析法是在外加电场作用和离子交换膜的条件下,将得到的粗Li产品用无机酸溶解后作为阳极电解液、高纯度的LiOH溶液作为阴极电解液,电解液间可以用阳离子交换膜隔开。在外加电场作用下,阳极电解液中的Li+能自由通过隔膜进入阴极,而SO42﹣、PO43﹣等阴离子不能通过隔膜进入阴极达到富集浓缩锂的目的,因此,通常用于高纯锂产品的制备。

SONG等[23]向纯化后的溶液中先加入磷酸钠,将锂以磷酸锂形式沉淀,后溶解于磷酸中作为阳极电解液,以NaNO3溶液作为阴极电解液,电解液间用阳离子交换膜隔开,用电渗析法预先分离磷和锂,通过不断提高阴极电解液的pH,使磷以Li3PO4的形式沉淀,再用酸性阳极电解液回溶磷酸锂,以实现锂和磷的深度分离,最后向溶液中加入饱和Na2CO3溶液,制备出高纯度的Li2CO3(见表2)。

1.3 生物法

生物提取[24]是指利用微生物菌類的代谢过程,实现对钴、锂等金属元素的选择性浸出。XIN等[25]通过用黄铁矿中的碳氧化细菌与电池中的硫氧化细菌混合,分别浸出钴和锂,并且成功地运用了生物淋滤-液膜生物萃取技术回收废锂离子电池中的贵重放射性金属钴。在生物提取的实验过程中,通过提高钴的生物淋滤体系溶出效率的方法,发现当pH为1.0时,在2 g/L硫磺和2 g/L黄铁矿的条件下,可以有效地控制和提高钴的生物淋滤体系溶出效率。

生物法的优点是成本低、对环境造成的直接污染小、所需的各种微生物和正极材料处理设施少、能源消耗低,这些微生物正极材料大多可以直接进行回收和再利用。但一方面,培养和利用各种微生物的时间和周期长,且反应时间也相对较长,效率不高;另一方面,微生物的环境适应性差,所需的各种微生物材料要求和处理的条件苛刻,金属钴酸锂电池的浸出放电处理效率不高,难以更高效和广泛地应用于各种需要工业化回收废锂离子的金属电池中,这也为废电池资源化处理提供了一种新的思路。

2 结语

针对废锂离子电池正极材料回收工艺,物理法基本都会运用到破碎技术,工艺相对简单,但破碎后筛分缺乏针对性,且钴酸锂电池中的浮选材料与黏结剂混合后容易破碎,易导致后续步骤难以进行,对物料的高效选择性回收存在一些难度。化学法虽然选择性高、分离效果好且能耗低,但存在操作过程复杂、成本较高,甚至存在一些毒性等缺点。为达到更清洁高效的分离效果,需进一步筛选合适的化学试剂,并充分结合各种方法的优点。生物法具有成本低、对环境造成的直接污染小、能源消耗低等优点,培养和利用各种微生物的时间和周期长且反应时间相对较长,效率不高。但是目前的生物法使用较少,前景较好。

3 展望

随着锂离子电池相关技术的进一步提升,对绿色化和资源化回收也提出了更高的要求。在之后的研究中,将多学科、多方法综合使用,完善研究技术,以对废锂离子电池正极材料中的贵重金属实现更高效的回收。

[参考文献]

[1]胡信国,王殿龙,戴长松.动力锂离子电池的研究进展[C].北京:中国国际电池产业链论坛论文集,2007.

[2]THOMAS M G S R,BRUCE P G,GOODENOUGH J B.AC impedance of the Li(1-x)CoO2 electrode[J].Solid State Ionics,1986,18-19(2):794-798.

[3]ZENG X L,LI J H,SINGH N.Recycling of spent lithium-ion battery:a critical review[J].Critical Reviews in Environmental Science and Technology,2014,44(10):1129-1165.

[4]李金惠.废电池管理与回收[M].北京:化学工业出版社,2005.

[5]HUANG H J,HUANG Q S.Mechanism of recycling electrode materials spent lithium batteries by ball milling-low temperature heat treatment-flotation[J].The Chinese Journal of Nonferrous Metals,2019,29(4):878-886.

[6]金泳勋,松田光明,董晓辉,等.用浮选法从废锂离子电池中回收锂钻氧化物[J].国外金属矿选矿,2003,40(7):32-37.

[7]WANG M M,ZHANG C C,ZHANG F S.An environmental benign process for cobalt and lithium recovery from spent lithium-ion batteries by mechanochemical approach[J].Waste Management,2016,51(3):239-244.

[8]张涛.废弃锂离子电池破碎及富钴产物浮选的基础研究[D].徐州:中国矿业大学,2015.

[9]李建波.废锂离子动力电池极芯的物理分选工艺研究[D].北京:北京有色金属研究总院,2018.

[10]HU J T,ZHANG J L,LI H X,et al.A promising approach for the recovery of high value-added metals from spent lithium-ion batteries[J].Journal of Power Sources,2017,351(3):192-199.

[11]文瑞明,刘长辉,胡拥军,等.回收锂离子电池正极材料的浮选实验研究[J].电源技术,2013,37(8):1322-1324.

[12]LI L,LU J,REN Y,et al.Ascorbic-acid-assisted recovery of cobalt and lithium from spent Li-ion batteries[J].Journal of Power Sources,2012,218(12):21-27.

[13]HE L P,SUN S Y,SONG X F,et al.Recovery of cathode materials and Al from spent lithium-ion batteries by ultrasonic cleaning[J].Waste Management,2015,46(12):523-528.

[14]LI J,SHI P,WANG Z,et al.A combined recovery process of metals in spent lithium-ion batteries[J].Chemosphere,2009,77(8):1132-1136.

[15]NAYL A A,ELKHASHAB R A,BADAWY S M,et al.Acid leaching of mixed spent Li-ion batteries[J].Arabian Journal of Chemistry,2014,43(1):7-16.

[16]SUN L,QIU K Q.Organic oxalate as leachant and precipitant for the recovery of valuable metals from spent lithium-ion batteries[J].Waste Management,2012,32(8):1575-1582.

[17]WANG R C,LIN Y C,WU S H.A novel recovery process of metal values from the cathode active materials of the lithium-ion secondary batteries[J].Hydrometallurgy,2009,99(3):194-201.

[18]PRANOLO Y,ZHANG W,CHENG C Y.Recovery of metals from spent lithium-ion battery leach solutions with a mixed solvent extractant system[J].Hydrometallurgy,2010,102 (1):37-42.

[19]SUZUKI T,NAKAMURA T,INOUE Y,et al. A hydrometallurgical process for the separation of aluminum,cobalt,copper and lithium in acidic sulfate media[J].Separation and Purification Technology,2012,98(9):396-401.

[20]ZHAO J M,SHEN X Y,DENG F L,et al.Synergistic extraction and separation of valuable metals from waste cathodic material of lithium ion batteries using Cyanex272 and PC-88A[J].Separation and Purification Technology,2011,78(3):345-351.

[21]吳芳.从废锂离子二次电池中回收钴和锂[J].中国有色金属学报,2014,14(4):697-701.

[22]金玉健,梅光军,李树元.盐析法从锂离子电池正极浸出液中回收钴盐的研究[J].环境科学学报,2016,26(7):1122-1125.

[23]SONG Y F,ZHAO Z W.Recovery of lithium from spent lithium-ion batteries using precipitation and electrodialysis techniques[J].Separation and Purification Technology,2018,206(11):335-342.

[24]马宏瑞,郭春秀,陈湘萍,等.好氧活性污泥对染色水中铬的吸附研究[J].中国皮革,2018,4(4):39-43.

[25]XIN B P,ZHANG D,ZHANG X,et al.Bioleaching mechanism of Co and Li from spentlithium-ion battery by the mixed culture of acidophilic sulfur-oxidizing andiron-oxidizing bacteria[J].Bioresource Technology,2009,100(24):6163-6169.

基金项目:2019年扬州大学大学生科创基金项目,得到国家自然基金项目资助(No.51108401);江苏省自然基金项目资助 (No.BK20151313);扬州大学大学生学术科技创新基金项目(No.X20190528)

作者简介:缪月晴(1999— ),女,汉族,江苏南通人,本科生;研究方向:环境工程。

通信作者:殷进(1976— ),男,讲师,副教授,博士;研究方向:固体废弃物资源化及污染治理。