激光微织构设备的研究和开发*

2021-05-07钱振华何彦虎

钱振华 何彦虎

(湖州职业技术学院机电与汽车工程学院,浙江 湖州 313000)

激光微织构是近年来兴起的一种激光微加工技术,其利用高能量的激光脉冲束,在工件工作表面加工出符合摩擦学特性的微米级表面织构,如凹坑、沟槽和纹路等,以达到减轻磨损和延长使用寿命的目的。人们对激光微织构技术的研究主要集中在数值模拟、工艺试验和工程实际应用等方面,尤其在滑动轴承、机床刀具、发动机缸套和机械密封环表面处理等领域是当前的研究热点[1-4]。华希俊等[5]对柴油发动机缸套进行了激光微织构,并通过台架试验得出柴油发动机燃油消耗和机油消耗均有显著降低的结论。王皓[6]采用 Nd:YAG 激光器在关节轴承表面进行了激光微织构并进行了摩擦磨损试验,结果显示关节轴承表面摩擦系数在微织构面积占有率20%时为最小。刘泽宇等[7]采用紫外激光在 Al2O3/TiC材料的陶瓷刀具表面进行了微织构工艺研究,得出了适宜的激光微织构工艺参数,提高了陶瓷刀具的使用寿命。

激光微织构设备通常由激光发生装置、工作台、夹具、控制系统等部分组成。其中,控制系统是激光微织构设备开发的核心,目前常用的有ARM+FPGA控制系统[8]、DSP系统[9]和五轴数控系统[10]等。ARM+FPGA即微处理器+现场可编程逻辑门阵列,该控制系统具有开发成本低、能够脱离PC机独立运行的优点,但是控制程序开发较复杂。DSP即数字信号处理器,该系统具有接口方便、高稳定性等优点,但同样存在编程难度较大的问题。五轴数控系统继承了传统五轴数控机床控制系统的优点,可直接读取G代码进行加工,稳定性好、精度高,但是其成本较高,一般用于复杂曲面的加工。运动控制卡是一种基于PC机的步进/伺服电机控制单元,可用于位移、速度和加速度等多种运动控制场合,且技术成熟,成本较低,易于开发,适合用于激光微织构设备的控制。

本文采用四轴联动、带I/O接口的运动控制卡,用于激光微织构设备工作台的运动控制和激光器的开关、功率控制。采用通用数控软件,以读取G/M代码的方式实现了平板试样、机械密封等工件表面激光微织构的加工。

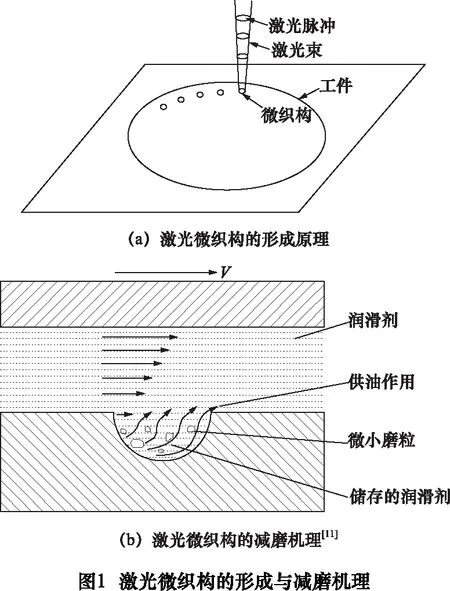

1 激光微织构机理

激光微织构的形成原理如图1a所示。脉冲激光作用于不透明工件材料,在激光辐照区域将发生能量吸收。当激光能量密度大于材料的烧蚀阈值,激光辐照区域将发生光热效应,使材料快速熔融和气化,从而在工件表面发生烧蚀,并形成微凹坑织构。当这些微凹坑织构以一定的重叠度进行叠加后,就会形成微凹槽织构。激光微织构的形成与激光功率、波长、重复频率、材料吸收率等参数有关,而微织构加工的质量主要取决于控制系统的精度。要得到理想的、符合摩擦学特性的激光微织构,就需要开发专门的激光微织构设备。

激光微织构之所以能减轻工件磨损、延长使用寿命,其机理如图1b所示。当摩擦副之间产生相对滑动时,微织构可以储存一定的润滑剂,对摩擦副接触表面起到供油作用,形成流体动压润滑,提高了润滑性能;另一方面,微织构还能够储存工件在摩擦过程中脱落的微小磨粒,从而减轻了磨粒磨损。

2 激光微织构设备硬件设计

2.1 机械结构

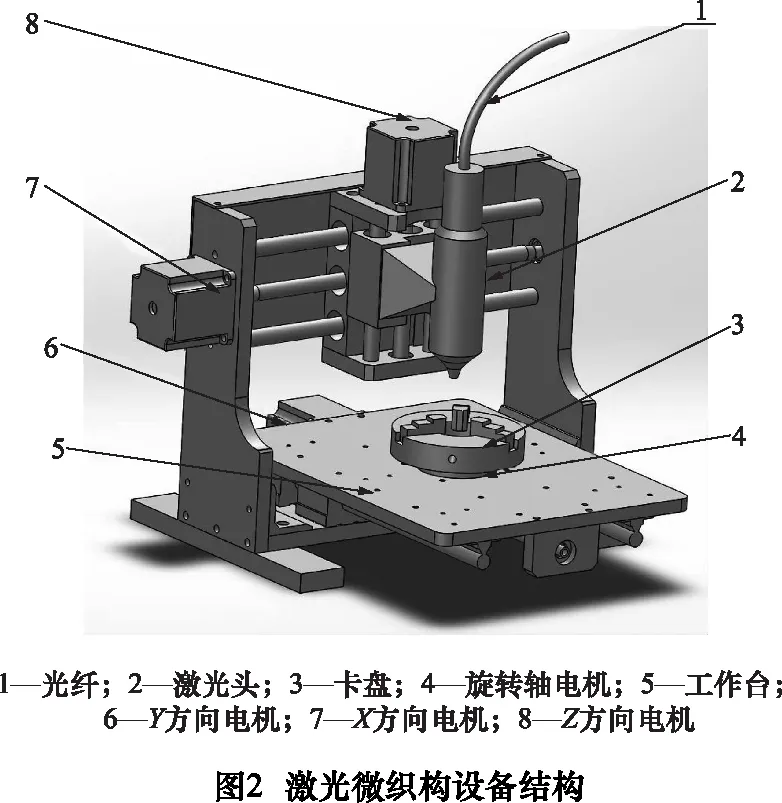

激光微织构设备的机械结构如图2所示,主要由激光头、工作台、X方向导轨、Y方向导轨、Z方向导轨、旋转轴和三爪卡盘等组成。工作台安装于Y方向导轨上,由Y方向伺服电机驱动;Z方向导轨安装于X方向导轨上,由X方向伺服电机驱动;激光头安装于Z方向导轨上,Z方向伺服电机带动激光头沿Z方向上下移动;三爪卡盘安装于工作台上,旋转轴伺服电机带动三爪卡盘旋转。在X、Y、Z方向导轨上均装有极限行程限位传感器,起到行程保护的作用。

X、Y方向导轨均采用日本THK全钢滑台,有效行程为300 mm,导程10 mm;Z方向导轨同样采用THK滑台,有效行程为200 mm,导程10 mm。滑台采用高精密C1级研磨滚珠丝杠,重复精度可达1 μm,保证了激光微织构高精度的加工要求。

2.2 控制系统

激光微织构设备控制系统组成如图3所示。系统采用了ZKmotion四轴运动控制卡作为控制核心。该控制卡采用了双核高速CPU(单核最高主频204 MHz),并可实现三轴联动下1 000 kHz的脉冲输出频率,四轴联动下750 kHz的脉冲输出频率。控制卡采用USB方式与PC机进行通讯,支持所有Windows版本,且无需驱动。其自带16路隔离输入口和8路输出口,并可通过RS485接口进行扩展。另外,该卡还具有PWM调速隔离输出端口,可设PWM频率,占空比在0~100%连续可调。

伺服驱动系统选用了台达ECMA系列交流伺服电机,功率为400 W,配备ASDA-B2型伺服电机驱动器。台达伺服控制回路采用了高速数字信号处理器(DSP),配合增益自动调整、指令平滑功能的设计以及软件分析与监控,可达到高速位移、精准定位等运动控制需求。以X方向伺服驱动系统为例,与运动控制卡的接线图如图4所示。伺服驱动系统采用位置控制,即脉冲+方向的控制方式,将运动控制卡的X_PU+、X_PU-脉冲控制信号分别接到伺服驱动器的43、41号端子,X_DIR+、X_DIR-方向控制信号分别接到伺服驱动器的39、37号端子。X方向的左、右限位开关可接入伺服驱动器的31、32号端子,当超程时伺服驱动器会报警。同时,也可将左、右限位开关接入运动控制卡的输入口IN1、IN2,并通过数控软件进行限位功能设定。

激光微织构设备采用了调 Q 脉冲光纤激光器作为加工光源,激光波长为1 064 nm,额定输出功率20 W,重复频率20~60 kHz。调 Q 脉冲光纤激光器具有脉宽窄、峰值功率高、脉冲能量密度高等优点,非常适合用于高硬度、高熔点的工件表面微织构。声光调Q是利用晶体的声光相互作用原理,即声光介质在超声波的作用下,折射率发生周期性的变化,使介质变成正弦相位光栅,当光通过这样的介质时,发生布拉格衍射。声光调Q开关主要由驱动电源、换能器、声光介质和吸声材料等部分组成[12]。

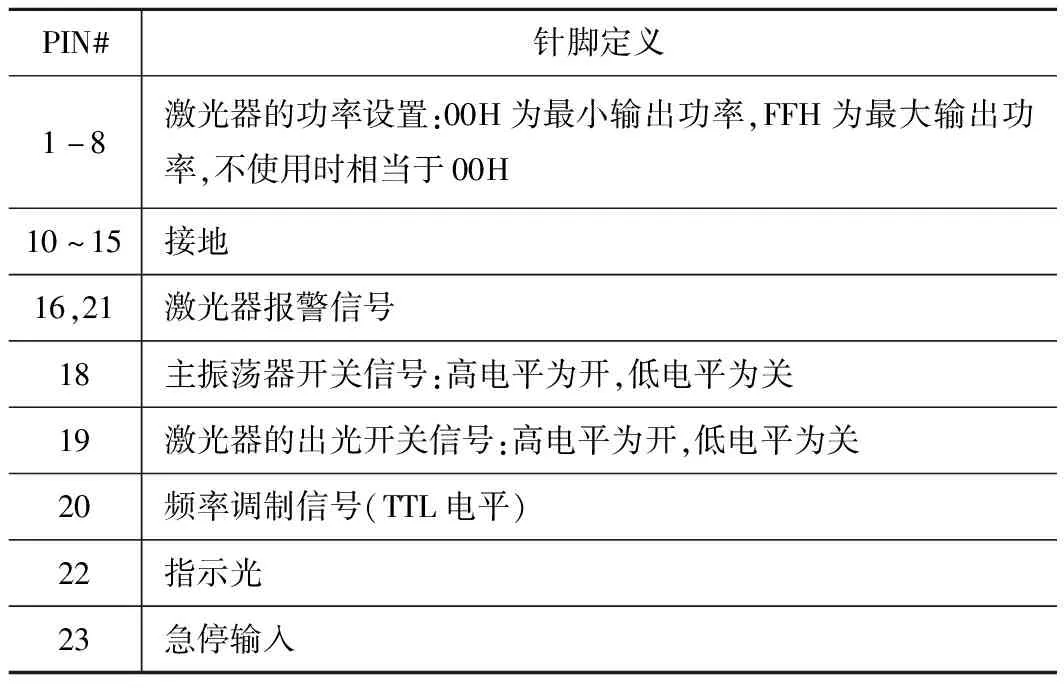

调 Q 脉冲光纤激光器的控制端为DB-25接口,针脚定义如表1所示。PIN1-8为激光器的功率设置端,可通过输入引脚的不同高/低电平组合来设置不同的激光器功率;PIN18为主振荡器开关信号控制端,PIN19为激光器的出光信号控制端,可通过运动控制卡的输出端口O9-O12来控制激光的开关,且控制出光信号前必须先输出主振荡器开启信号;PIN20为频率调制信号输入端,采用TTL电平,调制频率的范围为 20~60 kHz。

表1 激光器的控制端针脚定义

3 激光微织构设备控制系统软件设计

激光微织构设备控制系统软件以Mach3软件为平台进行开发,其操作界面如图5所示。Mach3是美国 ArtSoft 公司开发的基于 Windows 平台的通用数控软件,最多可以控制6根轴,如通过线性插补调整所有轴的运动,在对4根轴进行线性插补的同时可以对剩下的两轴(不包括X、Y、Z轴)实现环形插补。该软件可以控制包括铣床、车床在内等多种机床,而激光微织构设备控制系统结构与铣床类似,因而可以采用Mach3平台进行开发。

将运动控制卡与激光器、伺服驱动系统、外部I/O设备等连接好后,需要对电机参数进行设置和调试,以便Mach3软件能够按照加工程序正确地驱动伺服系统,电机调试界面如图6。单位脉冲SP(steps per)的计算公式为:

SP=P×N

(1)

式中:P为电机每转需要产生的脉冲数;N为 电机单位转数。

电机单位转数即X/Y/Z轴移动一个单位电机的转数(r/mm),其计算公式为:

N=N1×Ns/Nm

(2)

式中:N1为丝杠的单位转数;Ns为丝杠端减速器的齿数;Nm为电机端减速器的齿数;由于丝杠的导程为10 mm,故丝杠的单位转数N1为0.1 r/mm;电机端减速器的齿数Nm为 24,丝杠端减速器的齿数Ns为48;通过式(2)可计算出电机单位转数N为0.2 r/mm。

台达ECMA伺服电机编码器为2 500线,且每产生一个正交信号就需要一个脉冲,因此电机每转需要产生的脉冲数P为10 000;由此可通过式(1)计算出单位脉冲SP为2 000。

Mach3软件支持国际标准G/M代码进行数控编程,内置了常用的功能,如G0快速定位、G1直线进给、G2顺时针圆弧插补、M0程序停止、M2程序结束、M3/M4主轴正转/反转等。此外,Mach3软件还支持自定义M代码编程,在宏指令文件夹中编辑文件名为“Mxx.M1S”的文件,并进行VB脚本的编写即可实现自定义M代码功能。

以激光器出光开关控制为例,首先定义M1000为开、M1001为关,并分别创建“M1000.M1S”和“M1001.M1S”文件;在Windows中采用记事本打开“M1000.M1S”和“M1001.M1S”文件,分别编写如下VB代码:

M1000.M1S:

'OUTPUT#3

ActivateSignal(9)

M1001.M1S:

'OUTPUT#3

DeActivateSignal(9)

编写完成后,保存文件,在数控加工程序编写过程中即可直接调用M1000、M1001功能,从而控制激光器出光。

4 结语

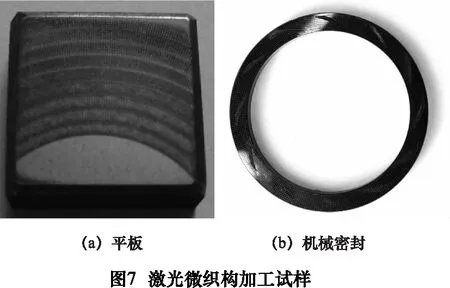

激光微织构作为一种新型的加工手段,在摩擦副表面处理领域有着广阔的应用前景。其通过非接触式加工,在工件表面织构出符合摩擦学特性的微观形貌,以达到提高工件使用寿命的目的,且不改变工件的机械性能。本文所开发的激光微织构设备已经投入工件试验,在平板和机械密封表面进行了微织构加工,如图7所示。通过平板工艺试验,验证了该设备的微凹坑织构功能,微凹坑直径可控制在50~100 μm,深度可控制在2~15 μm,并可根据要求调整微凹坑的间距、面积占有率等工艺参数;通过机械密封工艺试验,验证了该设备的微凹槽织构功能,微凹槽宽度可控制在60~120 μm,深度可控制在6~20 μm,并可通过多条微凹槽的叠加而形成宏观泵送槽,为零泄漏、非接触式机械密封的研制提供了新途径。有关试验证明,激光微织构能显著改善机械密封的润滑和摩擦特性,与无织构的机械密封相比,激光微织构机械密封的摩擦转矩最大可减小65%[13]。

经过对激光微织构设备在实际使用中各方面性能表现的分析,该系统具有操作简便、开放性好、功能强等优点,且开发难度和成本较低。此外,在该系统的基础上,还可以开发激光微织构CAM系统,根据激光微织构要求自动生成微织构加工代码,使操作更为便捷。