基于物联网实时监控生产车间的能源效率研究*

2021-05-07赵军富李建军

赵军富 李建军 王 猛

(内蒙古科技大学,内蒙古 包头 014010)

如今,人们越来越关注气候变化和环境法规要求,使得能源的高效利用变得越来越重要。制造业的生产车间被认为是所有旨在提高能效的高潜力的最终用户。根据国内能源最新统计,工业部门的能源消耗占总能源消耗的52.6%,商业占32.5%,家庭占14.9%[1]。

根据ISO 50001:2011的定义,能源管理是一个行业节能工作的方法。能源管理通过工业措施和优化能效,进而有效地利用能源,降低制造业的运营成本,实现利润最大化,提高企业竞争力。能源管理的第一步是能源监控。如今的工业只能监控能源消耗总量,却无法在车间实现实时能效可视化。获取能源信息、有效分析这些实时数据并提取关键指标的能力是能源管理成功的关键因素。物联网是一种新兴的技术,它利用电子传感器和Internet将物理对象连接,提供了一个监控不断变化的环境,并对这些变化作出反应的平台[2]。能源管理与物联网技术[3]相结合,为监控实时能源消耗提供了理想的解决方案,同时提高了人们对能源绩效的认识水平[4-5]。借助物联网技术,可以在不同级别(例如机器、生产线或设施级别)实时收集能耗数据[6]。

因此,本文通过引入物联网技术,对生产车间提供实时能效监控,应用数据包络分析技术,识别异常的能源消耗模式,量化能源效率差距,利用生产数据对能效进行评估。并通过对一个微流控设备生产线的案例研究,展示了该系统通过消除生产车间可能出现的能源浪费来提高能效。

1 基于物联网的能效实时监控系统

1.1 监控系统介绍

本文提及的监控系统通过了解能源消耗模式和获取生产数据,来实现更好的能效,同时消除生产操作中可能的能源浪费,工作原理如图1所示。系统用户通过网络监控车间每台机器的能源性能[7],同时通过传感器或控制器捕获功耗和工艺操作参数(如温度、压力等)等数据。生产数据由现有的系统(如制造执行系统、工单跟踪系统等)提供,服务器将数据、能源性能状态和各自的分析结果存储在公共存储库中。数据采集、服务器和能量管理3个部分通过无线网络相互作用。

1.2 系统架构

该系统是一个多层应用程序,由表示层、业务逻辑层、数据层和跨领域功能组成[8],如图2所示。

(1)表示层

该层包含显示用户界面以及管理用户交互的组件。用户界面组件(例如仪表板)旨在为用户提供一种与应用程序进行交互的方式。用户界面可以使用控制器与后端通信,并导航或处理接口组件[9]。

(2)业务逻辑层

该应用程序中所有引擎都在业务逻辑层,包括两部分:监控算法和标杆分析法引擎[10]。

① 监控算法

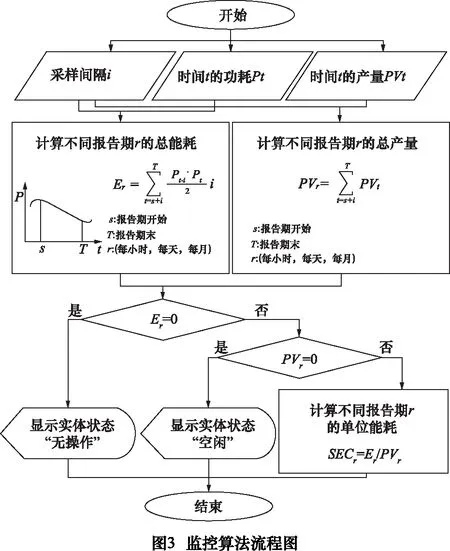

监控是计量能源消耗和收集实时能源数据的过程。监控中收集到的数据是了解当前能源使用水平的基础。同时,可用于实施纠正和预防措施的信息。因此,为提高能效,整合能源和生产数据非常重要。图3给出了如何关联能源和生产数据的算法流程图。输入部分:通过传感器或控制器捕获[11]的功耗数据(P);由生产监控系统跟踪[12]的生产数据(PV),间隔数据(i)以1 min为增量。

利用采集的数据,对不同报告期r(小时、日、月)所涉及的能源消耗和生产量进行评价。通过将评估的能耗(Er)与各个时期的关键驱动因素(例如生产量(PVr)相关联,将机器状态标识为“无操作”,“空转”或“正在运行”。如果机器正在运行,则将计算单位能耗(即单位生产量的能耗),了解如何有效地利用能源来生产给定量的产品或通过机器完成某些工作。

②标杆分析法

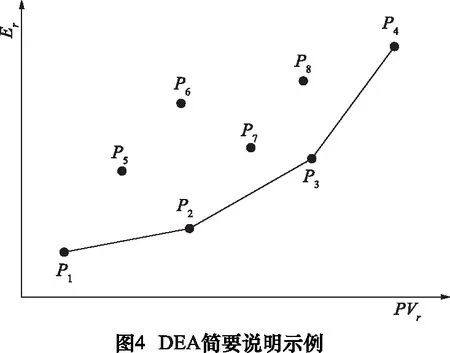

标杆分析法是通过将企业的业绩与已存在的最佳业绩进行对比,以寻求不断改善企业作业活动、提高业绩的有效途径和方法的过程。其主要目的是找出差距,寻找不断改进的途径。本文引入的标杆分析法技术(DEA),是一种基于多个输入和输出来评估决策单元相对效率的非参数方法。文中采用以投入为导向的决策单元模型,该模型假设规模收益率可变,同时将投入(即能耗)最小化,并将产出(即产量)保持在当前水平。例如决策单元是每小时的能量(Er)和生产(PVr)性能。通过最小化输入Er并将输出PVr保持在当前水平。如图4所示,位于包络上的那些决策单元(如图4中的P1、P2、P3和P4)被认为是历史上最好的。通过将各决策单元与历史最佳实践进行比较,通过划分历史最佳决策单元和被评价决策单元的各自Er来评价相对效率。例如,历史上最好的决策单元P2是决策单元P6的效率参考集,并且P2的性能优于P6,因为它在产生相同输出PVr的同时消耗更少的能量Er。

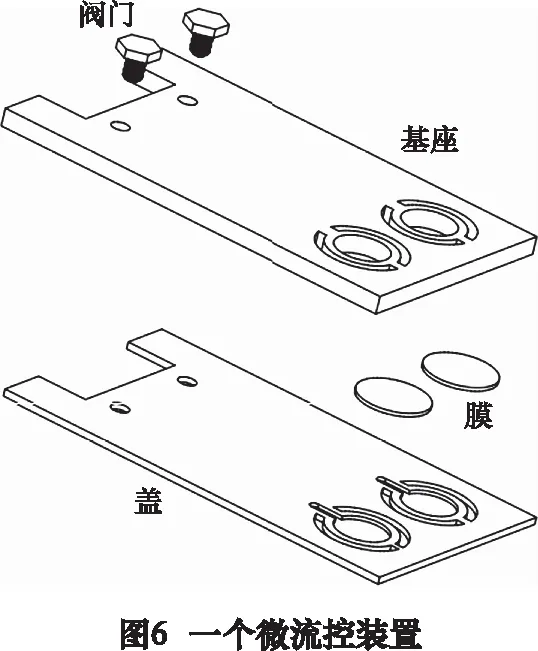

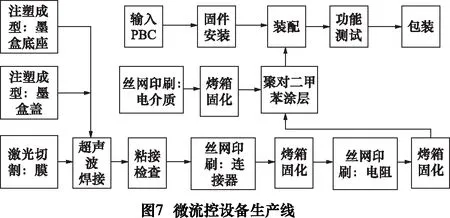

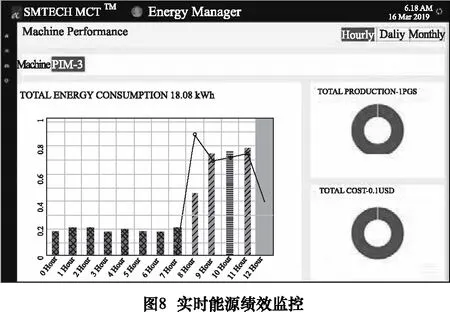

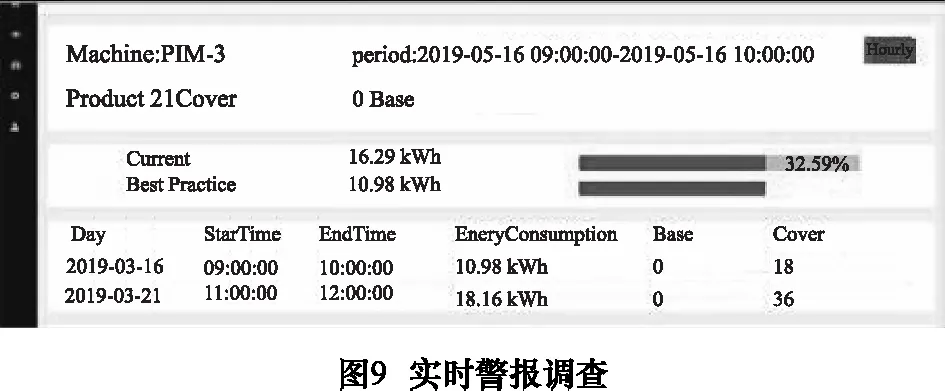

下面使用分位数分类将获得的相对效率[13]分为3个类别,分别以不同填充图案来表示3个类别的显示警报。标杆分析法的详细流程图,如图5所示。当θ>Q3时,被认为是历史最好的,表明这些机器的能源性能“正常”。当θ (3)数据层 该层包含用于在数据库中创建,转换,更新和删除项目的功能。数据访问组件可以访问底层数据。 (4)跨领域功能 除了主要的3层外,还需要跨领域功能[14],需要从安全性、配置和通信等方面来支持应用程序。安全主要包括数据安全保护。配置主要考虑主机和一些通信设备间的连接和通信问题。 以微流控设备生产线[15]为例,来说明实时能效监控系统的关键特征。该设备由微流控芯片、电子零件、印刷电路板和外壳组成。微流控芯片是由一组微通道模压成,由聚碳酸酯等材料制成。将流体泵入设备中,以实现所需的功能,如混合、生化控制等。微流控设备中使用的液体可以是血液样本、细菌细胞、蛋白质溶液甚至精油等。本微流控装置如图6所示,它由盖子、底部和用于过滤目的的膜组成。取样用液体将通过入口泵入,并被收集在装置内,然后分析样品通过输出装置与外界相连。 微流控器件的生产线如图7所示。该生产线首先用注塑机成型盖和底座,然后用激光切割机将薄膜切割成所需形状。制作好的舷侧表面应平整,微通道的尺寸应准确,然后用超声波焊接机与薄膜焊接在一起。然后对芯片进行粘接检查,反复印刷各种材料并固化,最后进行涂层以保护表面。将固件安装在PCB(印刷电路板)上后,微流控芯片将组装到设备中。然后将设备转发到功能测试,并在过程结束时进行包装。 通过对微流控设备生产线的案例研究,展示了该系统的关键功能: (1)实时能源绩效监控 通过详细查看整个过程,实时能源绩效监控如图8所示。所监控的绩效指标包括总能耗,涉及不同时期(即每小时、每天和每月)的总能耗、总产量和能源成本。图8所示为监视的塑料注射成型机(PIM-3)的每小时能量性能。在选定的时间范围内,生产21件产品(11个盖子和10个底座)的总能耗为18.08 kWh。从总能源成本来看,每小时5.80 USD用于增值生产(占每小时能源成本55%)和非增值生产(即空转占每小时能源成本45%)。此外,还提供了特定能耗,以了解如何有效地消耗能量。每天监控每小时的能效表现,并检测异常的能效模式以提高认识水平。例如,由于机器空转而没有任何生产,因此警告了从午夜0点到上午7点的能源表现。 (2)实时警报调查 为了进一步研究,系统实时数据可以与历史最佳实践相比,来显示当前的能源效率。并在图9列表中提供历史最佳的效率参考集。通过这些参考信息,就可以了解改进的潜力。此外,还提出了影响异常能效发生的因素,并且可以将警报消息通知相应人员以采取措施。 图9以PIM-3为例,详细介绍了有关警报调查的所有基本信息。2019年5月16日上午9点至10点生产21个盖子的小时能耗为16.29 kWh。由此可知,实现了5.31 kWh(32.59%)的能耗降低。①消耗更少的能源(10.98 kWh),生产相同数量的产品(18套);②大约消耗相同的能量(18.16 kWh),同时生产更多的产品(36个盖子)。因此,影响异常发生的因素是每小时的空闲时间,空闲时间较长,产量较低。 通过不断改进,在日常运营中可以嵌入最佳实践能源管理,并通过消除制造运营中可能的能源浪费来实现更好的能效。 本文提出一种基于物联网架构的实时能效监控系统。使用微流体设备生产线对该系统应用进行了测试。通过研究,取得了良好的应用效果。主要包括: (1)启用实时监控,捕获异常能效发生,并通过实时基准测试和量化改进。 (2)协助制造企业在生产车间中嵌入最佳实践的能源管理,并通过消除制造过程中可能的能源浪费来实现更好的能效。

2 实例分析

3 结语