全陶瓷球轴承电主轴磨削工件时辐射噪声特性研究*

2021-05-07闫海鹏胡贝贝牛虎利朱金达吴玉厚

闫海鹏 胡贝贝 牛虎利 朱金达 吴玉厚

(①河北科技大学机械工程学院,河北 石家庄 050018;②河北科技大学化学与制药工程学院,河北 石家庄 050018;③沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

高速电主轴是数控机床的核心部件,其利用电机直接驱动主轴的转动方式,实现了数控机床主轴的“零传动”,即达到了100%的传递效率[1]。随着高速加工技术的不断发展,各工业制造领域对电主轴转速与精度的要求与日俱增,而电主轴的关键部件采用传统钢制轴承已无法满足电主轴技术向高速大功率、高精度、高可靠性及高寿命等方向发展。全陶瓷轴承电主轴具有转速适应范围宽、高速运转发热小、性能稳定、寿命长、耐腐蚀、不怕污染、自润滑、抗磨损和可靠性高等优异性能指标,是高速数控机床理想的主轴单元[2-3]。

电主轴的服役性能直接影响着高速数控机床的加工精度,因此学者们对电主轴的热特性[4]、动力学特性[5-7]以及电磁场特性[8-9]等性能方面进行了大量的研究。其中,张丽秀等不仅对电主轴的温升预测以及热特性影响因素做了详细研究,还对电主轴的振动特性进行了分析[10-11];熊文莉等对滚动体存在误差的电主轴轴承受力情况进行了研究,同时预测了轴承的使用寿命[12]。这些研究均取得了一定成果,并对改善电主轴性能提供了依据,但很少涉及电主轴辐射噪声的研究。

全陶瓷球轴承电主轴是高速机床的主要噪声源,而电主轴噪声是一种声学污染源,较高的噪声不仅对操作工人身心健康造成影响,降低劳动效率,同时对周围声环境也会造成污染,更重要的是高噪声状态的长期演化将影响电主轴可靠性。

在之前的研究中,作者分析了陶瓷电主轴在实验室条件下的辐射噪声特性[13],但并未考虑利用陶瓷电主轴加工工件时的声辐射情况。本文以全陶瓷球轴承电主轴为研究对象,研究其在数控机床高速电主轴中的辐射噪声随转速的变化,可以明确实际加工工件过程中全陶瓷球轴承电主轴的辐射噪声特性,进而改善全陶瓷球轴承电主轴的辐射噪声。因此,利用全陶瓷球轴承电主轴在机床上进行实际磨削实验,测试实际工况条件下的辐射噪声并对其进行分析,进一步为降低全陶瓷球电主轴辐射噪声提供依据。

1 辐射噪声测试

1.1 数控磨床与测试电主轴

为了测试全陶瓷球轴承电主轴在实际加工工件时产生的辐射噪声特性,将装配有全陶瓷球轴承的5SD24Y16-150高速电主轴安装在MK2710数控内外圆复合磨床上,进行磨削氮化硅陶瓷轴承外圈内表面实验,测试磨削过程中全陶瓷球轴承电主轴产生的辐射噪声特性。

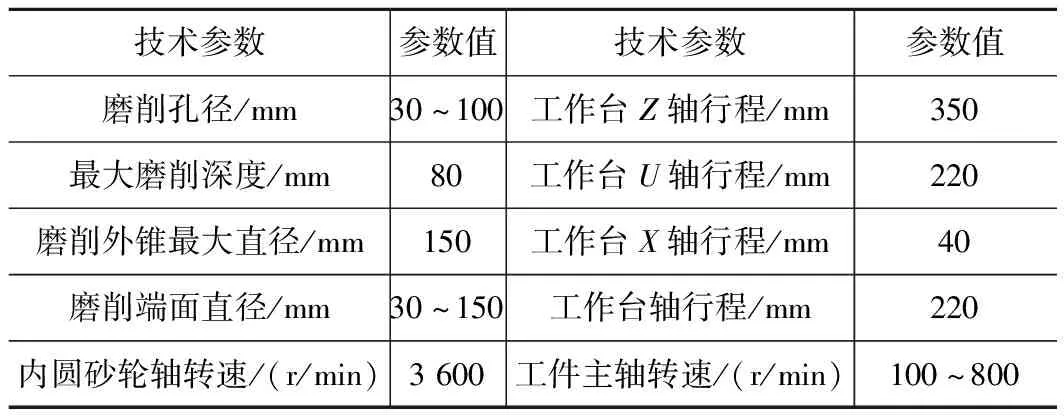

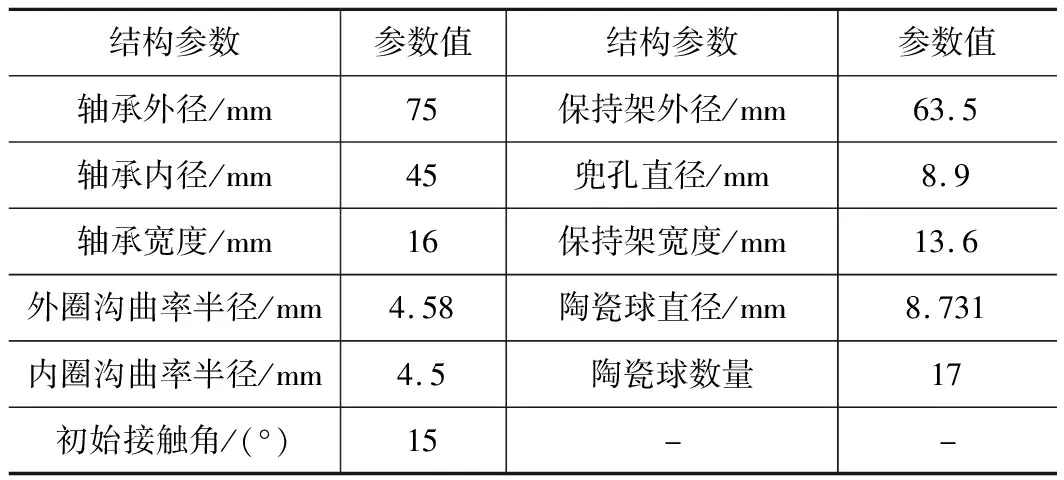

MK2710磨床可实现无间隙、高灵敏度运动,各轴运动分辨率可达1 μm,其他主要技术参数如表1所示。全陶瓷球轴承套圈为氧化锆陶瓷,球为氮化硅陶瓷,保持架为胶木,其结构参数如表2所列。

表1 MK2710磨床的主要技术参数

表2 全陶瓷球轴承结构参数

5SD36Y16-150高速电主轴装配有四套全陶瓷球轴承,前后各两套以稳定支承主轴,其径向跳动和端面跳动均在4 μm以下,振动值在1.2 mm/s以下,额定转速为36 000 r/min,频率为600 Hz,额定电压为350 V,额定电流为40 A,最大功率可达16 kW。

1.2 噪声测试实验方案

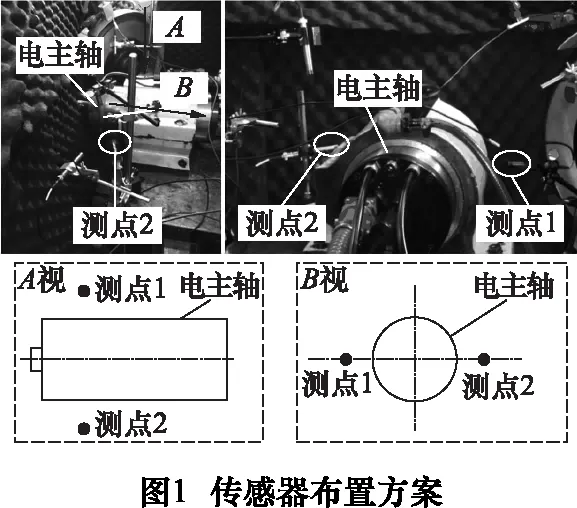

为测试不同工作转速下的全陶瓷球轴承电主轴磨削加工辐射噪声,实验测试传感器布置方案如图1所示。

测试过程中,接杆伸出电主轴前端的长度为80 mm,砂轮外径为50 mm,砂轮宽度为45 mm,砂轮粒度为90~106 μm。磨削工件为氮化硅陶瓷轴承外圈,其外径为75 mm,内径为63.5 mm,磨削进给量为10 μm。测试中对套圈内表面进行磨削。

2 实验结果分析

2.1 背景噪声

测试了空载运行和磨削工件时全陶瓷球轴承电主轴的辐射噪声特性。图2给出了背景噪声声压波形与声压级,其中背景噪声指仅砂轮主轴不运转,而其他辅助设备均开启时的噪声。

由图2a可以看出,两个测试点的声压波形在0.02 s范围内的变化趋势一致,且变化大小基本一样,表明两个测点的声压相近。图2b为在10 s的测试时间内,对每隔0.02 s内的有效声压计算得到的声压级。由图可知,实际磨削环境的背景噪声很高,在距离机床砂轮主轴300 mm位置的背景噪声在68.05~71.04 dB,且场点2位置的声压级稍大于场点1位置的声压级,两个测试点的平均声压级已经高达69.17 dB(场点1)和69.7 dB(场点2)。背景噪声较大主要是由辅助设备运行产生,其中包括冷却水电机,润滑设备等。经过检查测试分析,本文中产生较大的背景噪声由冷却水电机产生。

2.2 空载运行辐射噪声

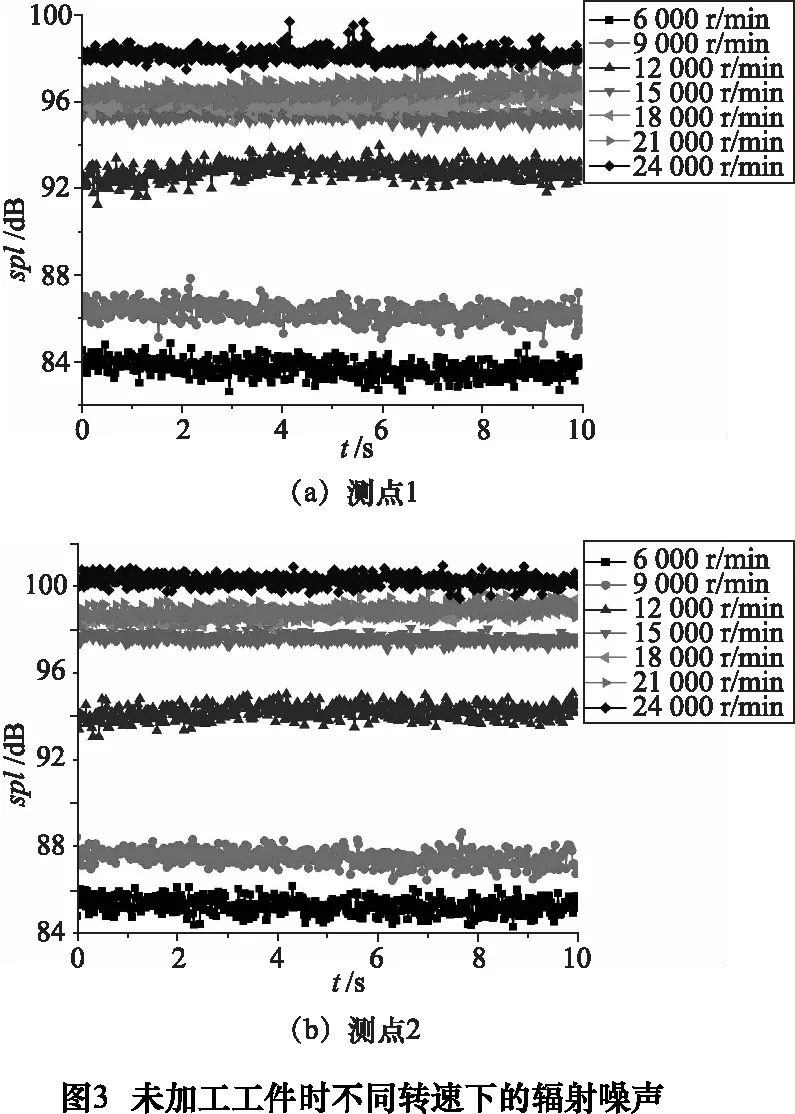

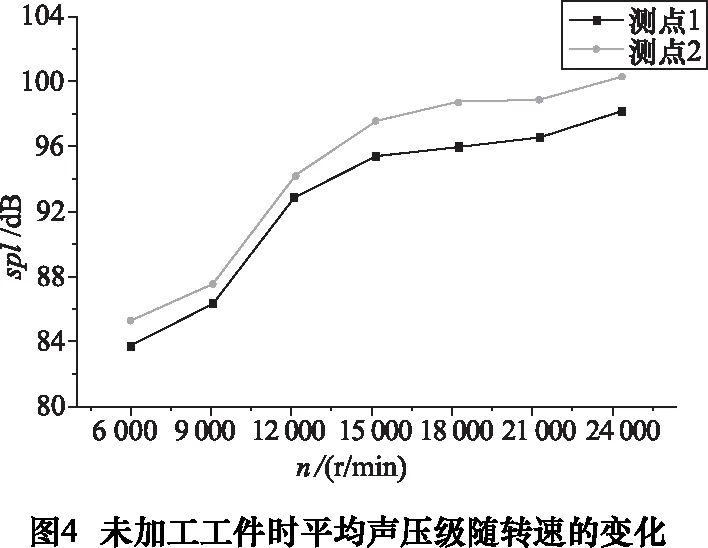

电主轴带砂轮空载运行时声压级随时间变化曲线如图3所示。从图中可以看出,在各转速下的辐射噪声均在一定范围内随时间变化,但总体噪声随转速的提高呈现增大的趋势。

图4为测试场点的平均声压级随转速的变化曲线,由图可知,场点2的辐射噪声明显高于场点1,表明该声场在各方向的噪声大小不同,即声场具有指向性,且随转速的提高,辐射噪声呈现逐渐增大的变化趋势。从实验结果可知,在转速为6 000~15 000 r/min增加的幅度较大,而在转速为15 000~24 000 r/min变化平缓。根据文献[14]的研究结果发现,尽管转速的提高使辐射噪声增大,但对电主轴两端采用双轴承支承与采用单轴承支承所产生的辐射噪声变化并不完全一致。双轴承的辐射噪声也并不是简单的将两个单轴承辐射噪声进行叠加。对于单个轴承时,随转速的增加,辐射噪声增加的幅度有所增大,而对于双轴承时,辐射噪声增加的幅度呈现先增大后减小的趋势。

此外,与文献[13]的测试结果相比较可知,在单纯实验条件下与将电主轴装配在实际机床上运转的辐射噪声随转速的变化情况稍有差异,但总体变化趋势一致。

2.3 磨削加工时辐射噪声

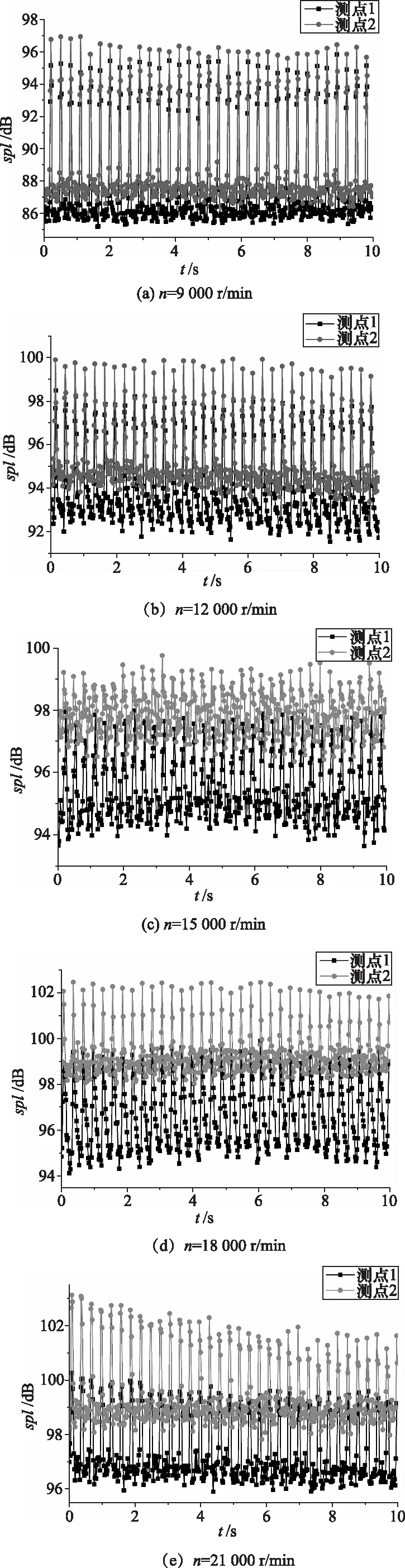

为了分析磨削时的辐射噪声,将工件套圈稍安装偏心一些,以使工件旋转一周时,只在某一区域有实际磨削效果,而在其他区域砂轮实际上并没有磨削到工件。这样设置便于对比磨削时与未磨削时的辐射噪声。采用隔音罩将磨削工件的噪声隔开,即将砂轮与工件接触产生的噪声隔开(消音)。在一定程度上,可以认为测试得到的辐射噪声即为磨削与未磨削交替作用时陶瓷电主轴的辐射噪声。图5给出了在不同转速下磨削与未磨削交替作用时辐射噪声变化曲线,而实际磨削工件时电主轴辐射噪声如图6所示。

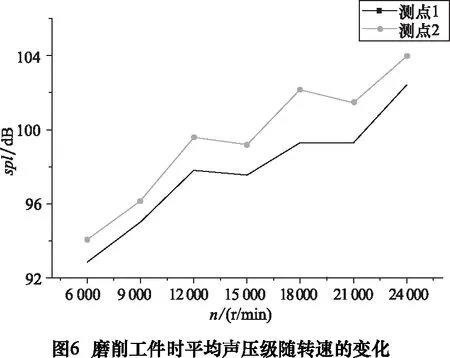

由图6可知,磨削时产生的辐射噪声明显高于未磨削时的辐射噪声,只有在转速为15 000 r/min时,场点2的磨削时辐射噪声与未磨削时辐射噪声相差较小,但其平均值也相差1.5 dB以上。而其他转速下磨削时声压级均高于未磨削时声压级2 dB以上,最大相差9.2 dB。由此表明了磨削加工对全陶瓷球轴承的辐射噪声有较大的影响。

由图6可知,随转速的升高,实际磨削时辐射噪声总体上呈增大的趋势,但在转速为12 000~21 000 r/min变化较为复杂,辐射噪声并非严格按转速的升高而增大。比较图4与图6可知,实际磨削到工件的辐射噪声较未磨削时大,随着转速的升高,它们的差值有减小的趋势,并且辐射噪声的增加幅度也呈现减小的趋势。其主要原因是转速的升高使辐射噪声增大,而在磨削过程中,砂轮速度的提高减小了磨削力,使噪声有减小的趋势;因此导致辐射噪声并不完全随转速的升高而一直增加,这也是噪声增加幅度变化较为复杂的原因。

3 结语

研究了磨削加工时全陶瓷球轴承电主轴辐射噪声特性,得到以下结论。

(1)全陶瓷球轴承电主轴辐射噪声声场具有指向性,且转速是影响全陶瓷球轴承辐射噪声的主要因素之一。

(2)电主轴驱动砂轮空载运行时,随着转速的升高,全陶瓷球轴承电主轴辐射噪声逐渐增大,但辐射噪声增加的幅度逐渐减小。

(3)在实际磨削过程中,随转速的提高,全陶瓷球轴承电主轴的辐射噪声整体呈现逐渐增大的趋势,但在转速为12 000~21 000 r/min时,辐射噪声变化较为复杂。

(4)实际磨削加工时的全陶瓷球轴承辐射噪声较空载运行时大,且揭示了磨削过程中全陶瓷球轴承辐射噪声变化的复杂性。