机械零件切削成形的几何学理论和方法体系研究*

2021-05-07牛兴华王学腾张大卫于紫昭

牛兴华 王学腾 张大卫 于紫昭

(①天津市先进机电系统设计与智能控制重点实验室,机电工程国家级实验教学示范中心(天津理工大学),天津理工大学机械工程学院,天津300384;②天津大学装备设计与制造技术天津市重点实验室,天津大学机械工程学院,天津300072)

切削加工是指利用切削的原理,通过机床上刀具相对工件的运动成形工件表面并达到设计要求,包括尺寸、形状和位置精度以及表面质量要求。切削加工是获得机械零件精度和表面质量的重要方法,属机械零件制造方法中的去除成形。

对机械零件切削成形方法及所需机床运动的研究属机床运动学范畴。机床运动学研究机床切削加工时,工件表面的成形方法、所需的各种运动以及运动间的联系。其基本理论由前苏联学者戈洛文教授提出[1-2],认为为数极多的现有各种类型的机床仅仅是一些基本的原始机构的转化结果,如将这些原始机构的组成件看成是刀具和工件,并分别给予运动,则即转化成一部机床[1]。

随着社会经济的快速发展,为满足产品功能的需求,表面采用复杂曲面的机械零件越来越多,机床切削成形运动亦趋于复杂。1952年,为了加工直升机框架和螺旋桨机翼曲面,能对机床运动进行数字控制的机床诞生在美国麻省理工学院,标志着数控机床和数控技术的诞生。数控机床加工与普通机床加工机械零件的切削成形过程是相同的,仅在控制方式上有所不同,同样有零件切削成形理论和方法的问题。

目前,对机械零件切削成形方法和所需机床运动的解释是通过引入发生线概念进行的[1-7]。从几何角度看,工件表面是通过母线沿着导线运动形成的。但是这种解释缺乏全面性、严谨性和精确性,已经不能满足机床特别是数控机床切削工件表面的运动分析、运动控制以及加工质量控制等的需要。究其原因,这种传统解释没有揭示出刀具切削刃曲线/旋转刀具切削刃所在刀具曲面、机床运动和工件表面三者之间关系的几何学本质。本文对此问题开展研究,提出了一种机械零件切削成形的几何学理论和方法体系。

1 机械零件的制造及切削成形

基于物体成型的视角,物体成形的方式有3类:去除成形、添加成形和净尺寸成形。机械零件的制造亦是如此[8]。其中去除成形是指从毛坯中去除多余材料,而获得满足形状、尺寸和位置精度要求的零件,如各种金属切削成形方法。去除成形最早实现了数字控制,是目前最主要的机械连接成形方式。

1.1 机械零件的切削成形及其传统理论和方法体系

机床加工零件时,通过机床运动即刀具相对工件的运动切削成形工件表面。在由零件表面到机床运动的分析过程中,机械零件切削成形的传统理论和方法体系引入了发生线的概念。

形成发生线的方法有4种:轨迹法、成形法、相切法和展成法(范成法)。

(1)轨迹法

刀尖与被加工表面为点接触,为了获得所需的发生线,刀尖必须沿发生线运动。

(2)成形法

采用成形刀具切削时,切削刃与所需形成的母线一致。

(3)相切法

当使用铣刀、砂轮等旋转刀具切削时,刀具圆周上的多个切削点(刃)轮流与被加工表面相接触。此时除了刀具作旋转运动外,还要使刀具轴线沿着一定的轨迹运动,各个切削点(刃)运动轨迹包络出发生线。

(4)展成法(范成法)

切削刃与被加工表面为点接触,发生线是一系列瞬时位置切削刃的包络线。切削加工时,刀具和工件运动之间保证严格的协调关系,这种方法称为有瞬心包络法。

1.2 传统切削成形理论和方法体系的不足

通过引入发生线概念,机械零件切削成形的传统理论和方法体系能很好地解释诸如平面、圆柱面和齿轮齿面等典型表面的切削成形过程。但上述基于发生线概念的切削成形理论和方法体系(以下称之为传统理论和方法体系)存在以下不足:

(1)切削加工时,刀具切削刃上并不存在绝对的刀尖,所谓的刀尖实际上是圆弧半径很小的刀尖圆弧,与被加工表面接触的是刀尖圆弧上的非固定点。

(2)对于非典型表面,如模具型腔表面等,找不到形状和尺寸不变的发生线,传统理论和方法体系无法解释。

(3)不能覆盖所有机械零件的切削成形过程。切削加工时,有时是由旋转刀具切削刃所在刀具曲面运动所形成的曲面族直接包络出工件表面,体现不出发生线的概念。例如等价法加工圆柱凸轮廓面、周铣法铣削曲面等。

(4)传统理论和方法体系不建立工件表面、刀具切削刃曲线/刀具曲面和机床运动三者之间的几何学模型,没有体现出机械零件切削成形的几何学本质,不能进行工件表面、刀具及机床运动的精确求解。

综上,有必要应用几何学方法建立一种全面、严谨和精确的机械零件切削成形的几何学理论和方法体系。

2 机械零件切削成形的几何学方法体系

几何上,刀具体现为刀具前刀面上的切削刃曲线/刀具曲面,机械零件的表面是曲面,切削刃曲线/刀具曲面的运动形成工件表面。因此,以几何学方法建立机械零件切削成形的理论和方法体系是可行的,可以反映出机械零件切削成形的几何学本质。新理论和方法体系对提高切削加工质量、控制刀具运动轨迹、创新机械零件切削成形方法,以及创新加工装备等有着重要的意义。

2.1 刀具分类及基于几何学的机械零件切削成形理论和方法体系

2.1.1 刀具分类

从几何角度看,可以将机械零件切削成形使用的刀具分为2类。第1类是非旋转刀具,如车刀、刨刀和拉刀等,刀具体现为刀具前刀面上的切削刃曲线;第2类是旋转刀具,如铣刀、砂轮和滚刀等,刀具体现为旋转刀具切削刃所在的刀具曲面。刀具切削刃曲线和刀具曲面与工件表面接触形式有点接触和线接触两种,接触点和接触线同时也是被加工表面上的点和线。例如普通车削圆柱面时,车刀刀尖圆弧与圆柱面为点接触;等价法铣削圆柱凸轮廓面时,刀具曲面与凸轮廓面为线接触。

2.1.2 基于几何学方法的机械零件切削成形理论和方法

基于几何学对机床加工方法进行分析、归纳和总结,提出如下机械零件切削成形理论和方法体系。

(1)使用第1类刀具,即刀具体现为前刀面上的切削刃曲线。由切削刃曲线的运动扫描形成工件表面,分一次走刀和多次走刀成形两类方法。

(2)使用第2类刀具,即刀具体现为旋转刀具切削刃所在的刀具曲面。工件表面为刀具曲面运动所形成曲面族的包络,又进一步细分为单参数曲面族包络和双参数曲面族包络两类方法。

2.2 切削刃曲线的运动扫描成形工件表面

2.2.1 一次走刀扫描成形工件表面

成形车刀车削回转面如图1所示。刀具切削刃曲线Lt同时也是工件表面上的线,Lt按给定的运动规律运动,直接扫描成形出工件表面Sp。采用此种方法,切削刃曲线相对于工件运动的轨迹面直接形成工件表面。

2.2.2 多次走刀扫描成形工件表面

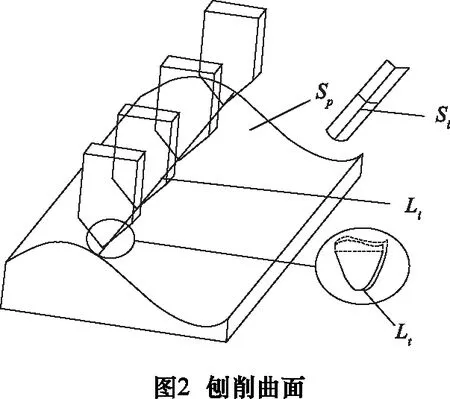

普通刨削工件表面如图2所示。切削刃曲线Lt按给定运动规律运动形成曲面Si,该曲面与工件表相切面,形成工件表面上的1条接触线Li;再依据加工质量要求依次形成若干条接触线,进而形成工件表面Sp。采用此种方法,切削刃相对工件的多次走刀成形工件表面。

2.3 刀具曲面运动所形成曲面族的包络

2.3.1 单参数曲面族的包络

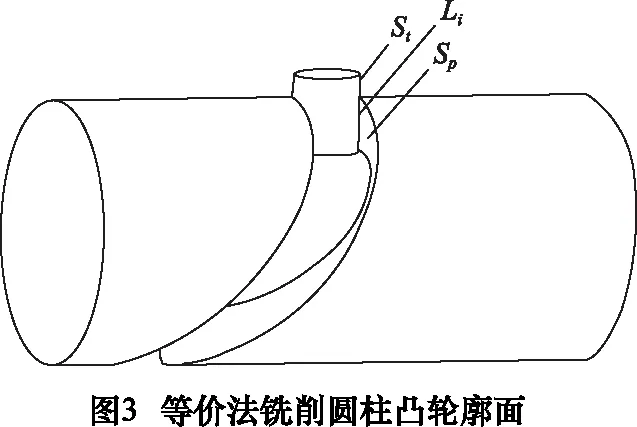

等价法铣削圆柱凸轮廓面如图3所示。刀具曲面St按给定的由单参数控制的运动规律运动形成曲面族,工件表面Sp即为曲面族的包络,Li为刀具曲面与工件表面的接触线。

2.3.2 双参数曲面族的包络

(1)展成法加工

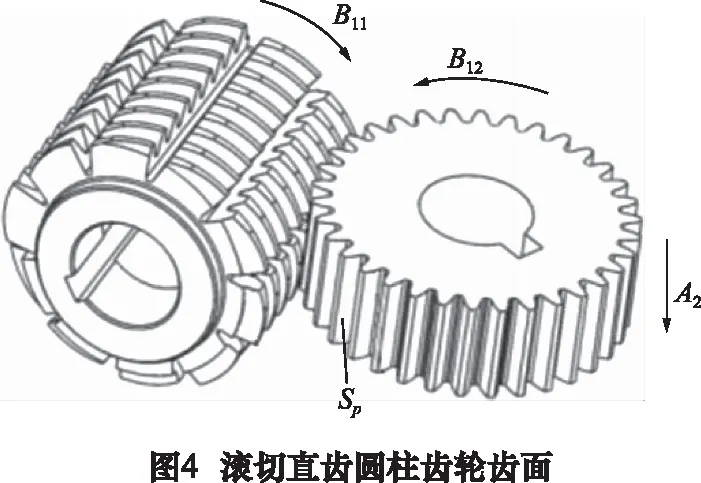

滚切直齿圆柱齿轮齿面如图4所示。滚刀和工件做展成运动(滚刀旋转B11和工件旋转B12),同时滚刀轴线沿工件轴线做轴向进给运动A2,形成零件表面Sp。其中展成运动和轴向进给运动是两个独立的运动。

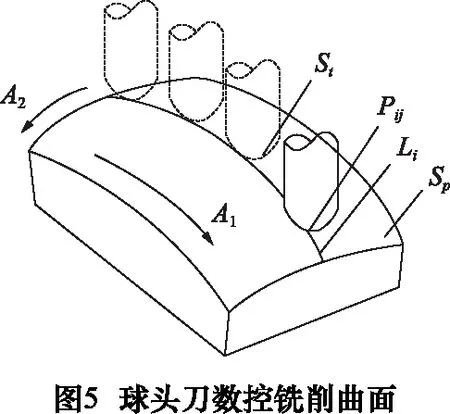

(2)数控加工曲面

球头刀数控铣削曲面如图5所示。Pij为刀具曲面St与工件表面Sp的接触点。刀具曲面St先按给定的运动规律运动(运动A1)形成接触线Li,再依据加工质量要求沿另一方向做步进运动(运动A2)依次形成若干条接触线,形成工件表面Sp。其中运动A1和A2是两个独立的运动。

3 共轭曲面原理及其在机械零件切削成形中的应用

3.1 共轭曲面原理

共轭曲面原理是一门跨越运动学、微分几何学和机构学三门学科的基础性的技术科学。中国学者陈志新在20世纪50年代提出了共轭曲面原理[9]。认为机械加工和机械传动属于共轭曲面问题,工件表面和刀具切削刃所在表面是一对共轭曲面。共轭曲面原理是研究在机械加工和机械传动条件下,成对几何图形与成对运动间的内在联系和相互转换规律的一种理论。

共轭曲面原理有两个突出的特点:(1)不是孤立的研究单个曲面或几何图形,而是研究两个相互接触相切的曲面或几何图形;(2)不是研究两个相对静止的曲面或几何图形,而是研究两个在运动过程中相互接触相切的曲面或几何图形。

文献[10-11]以侧铣直动圆柱滚子从动件槽形圆柱凸轮廓面为研究对象,应用共轭曲面原理推导出圆柱凸轮的实际廓面方程及刀具创成廓面方程,并对理论加工误差进行了分析。

3.2 球头刀数控铣削的求解

以下以球头刀三轴数控铣削曲面为例进行刀具轨迹及工件表面的求解。

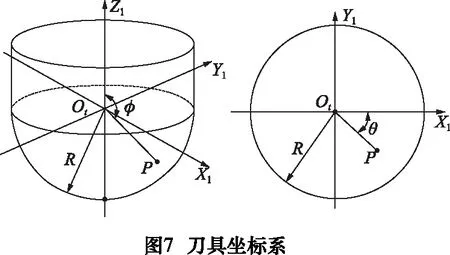

3.2.1 刀具坐标系及刀具模型

由于在球头刀铣削工件表面的成形过程中,只是铣刀的球头部分参与工件表面成形,因此只建立铣刀球头部分的曲面模型。

如图7所示,建立与刀具固结的刀具坐标系:σ1(O1-X1Y1Z1)。坐标系原点O1与铣刀头部球心Ot重合,轴Z1与机床主轴轴线重合,轴X1和轴Y1位于垂直于轴Z1的平面上。建立铣刀球头部分的曲面方程如下:

(1)

式中:R为球头铣刀半径;φ为刀具曲面上点P的方位角;θ为OP与X1O1Y1平面上轴Y1正向的夹角。

3.2.2 刀具轨迹及工件表面求解

如图8所示,建立与工件固结的工件坐标系:σ0(O0-X0Y0Z0)。

设刀具坐标系原点O1在工件坐标系中的坐标为(X10、Y10、Z10),则铣刀球面在工件坐标系σ0中表示为:

(2)

以加工某自由曲面为例,工件曲面方程表示为:

Sp=Sp(u,v)

(3)

距离为R的等距曲面方程为:

(4)

4 结语

(1)机械零件切削成形的传统理论和方法体系是基于发生线的,强调机械零件的切削成形需要通过刀具相对工件运动形成2条发生线。传统理论和方法体系没有全面、严谨和精确地揭示出机械零件切削成形的几何学本质,存在明显不足。

(2)切削加工使用的刀具可分成2类,一类是非旋转刀具,刀具体现为前刀面上的切削刃曲线;另一类是旋转刀具,刀具体现为刀具切削刃所在的刀具曲面。

(3)提出了基于几何学和刀具分类的机械零件切削成形理论和方法体系,归纳和总结如下:①使用第1类刀具,由切削刃曲线的运动扫描形成工件表面,分一次走刀和多次走刀成形两类方法;②使用第2类刀具,工件表面为刀具曲面运动所形成曲面族的包络,又进一步细分为单参数曲面族包络和双参数曲面族包络两类方法。

新成形方法体系能够全面、严谨和精确地阐释不论是普通机床加工还是数控机床加工机械零件的几何学本质。对指导切削加工工件表面有着重要的理论意义和应用价值。