多泥高云母鳞片石墨矿磨矿工艺研究

2021-05-07尤大海贺爱平李国栋

尤大海,贺爱平*,杨 勇,张 晋,李国栋

(1.湖北冶金地质研究所(中南冶金地质研究所),湖北 宜昌 443000;2.矿产资源综合利用宜昌市重点实验室,湖北 宜昌 443000;3.湖北省地质局,湖北 武汉 430022)

黄陵背斜北部蕴藏着资源量十分可观的晶质石墨矿,是湖北省石墨矿的主产地[1-2]。矿石中石墨结晶完整、片径较大、纯度较高,是湖北省乃至全国不多见的优质鳞片石墨矿。该区石墨矿主要赋存于石墨云母片岩和石墨黑云斜长片麻岩中,矿石中石墨含量较低,片状云母含量和含泥量(尤其是浅表矿层)较高[3-4],加之石墨本身具有良好的润滑性能,造成矿物分离加工的磨矿作业效率不高。本文对高含泥量和高云母含量的鳞片石墨矿石的可磨性进行研究,旨在查明影响磨矿效率的主要因素。

1 试验原料及设备仪器

1.1 试验矿样

样品采自于黄陵背斜北部某低品位石墨矿床,矿石类型为含石墨片麻岩、片岩,样品主要化学成分见表1。镜下鉴定发现,白云母含量约25%,黑云母含量约5%,石墨呈不等粒状,+150目的石墨含量约40%。

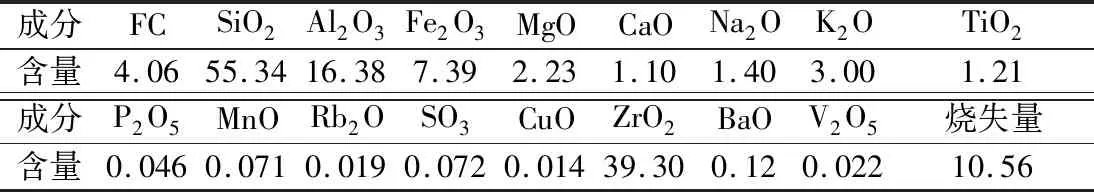

表1 样品主要化学成分含量(单位:%)Table 1 Content of main chemical components in the sample

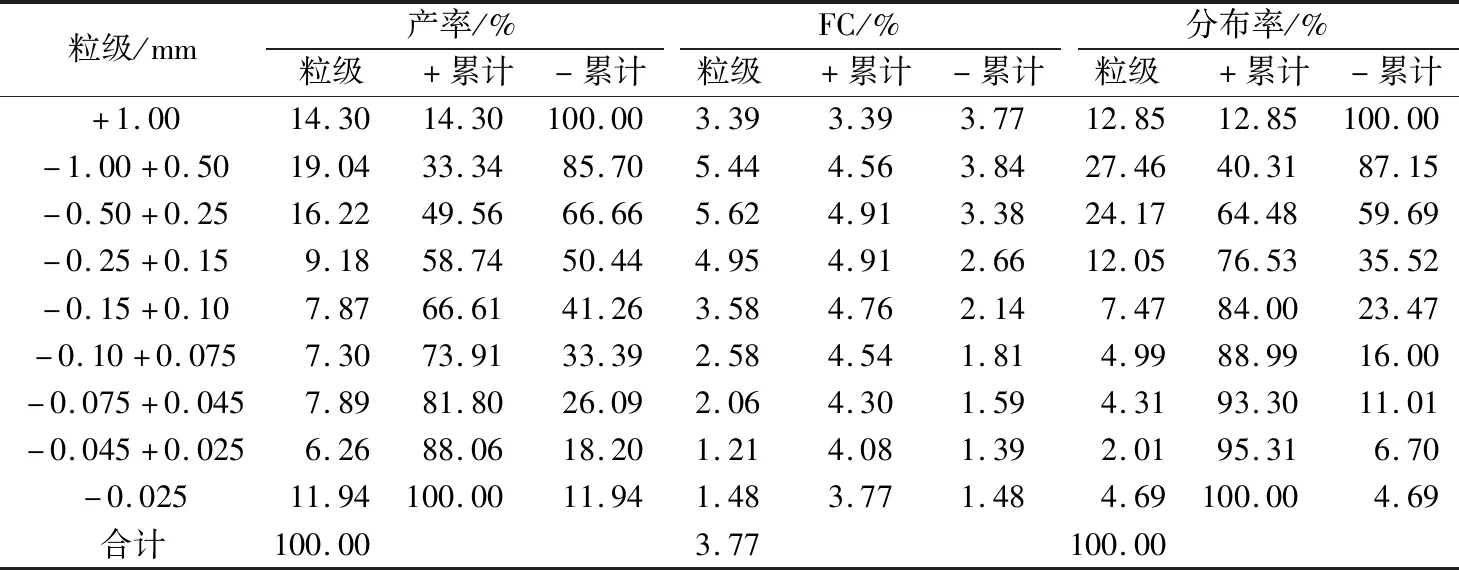

矿石破碎过程及粒度分析结果(表2)表明,矿石极易破碎且含泥量较高,细粒级产率大,-0.50 mm粒级产率为66.66%,-0.075 mm粒级产率为26.09%。-0.10 mm、尤其是-0.045 mm粒级贫化严重,-0.10 mm粒级产率为33.39%,FC仅为1.81%,分布率为16.00%;-0.045 mm粒级产率为18.20%,FC仅为1.39%,分布率为6.70%。而-1.00+0.25 mm粒级有明显富集现象,该粒级产率为44.44%,FC为5.40%,分布率为63.68%。

表2 原矿粒度分析结果Table 2 Analysis results of raw ore particle size

1.2 试验药剂

主要有工业用煤油、松醇油以及石灰、碳酸钠、水玻璃、六偏磷酸钠、三乙醇胺等分析纯。

1.3 试验设备与仪器

试验设备为RK/ZQM-Ф250×100型智能锥形球/棒磨机、RK/BM型三辊四筒智能棒磨机、XFD型3 L/1.5 L/0.75 L单槽式浮选机、国际标准筛、天平。试验仪器为pH848笔式pH检测计、CN113BpH·电位·温度仪。元素和矿物分析在中南冶金分析检测中心完成。

2 试验结果与讨论

在试验中发现,按常规石墨磨浮工艺,采用球或棒磨机进行磨矿加工时,磨矿产品各粒级产率极不稳定,而且重现性差,无法为后续选矿试验研究提供可靠的原料。为此,对磨矿介质种类、介质充填率、磨机转速、磨矿作业矿浆浓度、分散/助磨剂等主要磨矿工艺条件进行比较试验研究。

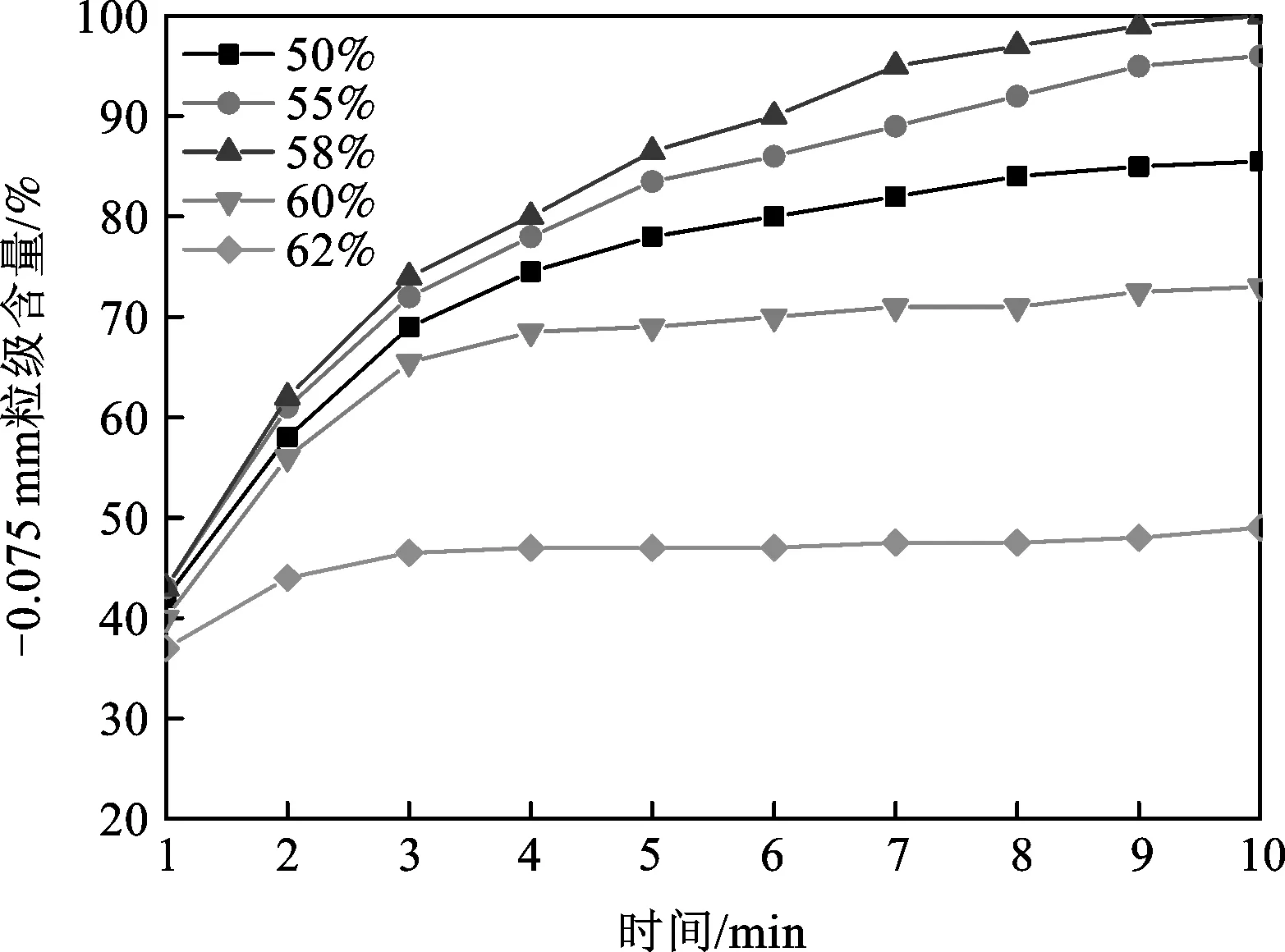

2.1 矿浆浓度对磨矿的影响

由于矿石中原生矿泥含量较高,加之磨矿过程中产生次生矿泥,易使矿粒粘结在磨矿介质上,严重时造成“闷筒”,磨矿效率趋零。引起这一现象的决定因素是矿浆浓度,为此进行磨矿浓度试验(图1)。试验以钢棒为磨矿介质。当磨矿浓度为60%时,前3 min磨矿产品细粒级含量随磨矿时间增加而增长;3 min之后因次生矿泥量增多、矿浆粘稠度变大,大部分介质与矿石粘结而紧贴磨矿筒内壁,造成大部分介质、矿石和磨矿筒壁间无相对运动,磨矿效率降低。当磨矿浓度为62%时,2 min后磨矿效率就趋于零。当磨矿浓度为58%、55%和50%时,粘棒粘筒现象消失,磨矿过程趋于正常,磨矿浓度为58%时的磨矿效率最高。磨矿矿浆浓度变小,矿石与介质的碰撞几率减小,磨矿效率降低;在低浓度条件下,鳞片石墨和片状云母的润滑作用开始显现,使介质与磨矿筒壁摩擦力降低,造成介质及物料混合体在磨矿筒内整体滑动而不作翻滚及抛落运动,磨矿效率急剧下降。

图1 磨矿浓度试验结果Fig.1 Test results of grinding concentration

2.2 介质种类对磨矿的影响

磨矿的基本原理:使介质与被磨物料间产生相对运动,被磨物料在介质之间和磨机筒内壁上受到压力和剪切力作用而破碎,粒度逐渐减小。被磨物料吸收能量的大小主要由介质的运动方式决定,磨矿结果则取决于介质大小配比、介质形状、物料充填率、湿磨时的矿浆体积浓度,因此介质运动形式和介质与物料的接触方式对磨矿过程起着决定性作用。

常用的磨矿介质种类包括钢球、钢棒、钢柱、钢筒棒、氧化锆球、陶瓷球等。由于磨矿介质外形不同,介质在磨矿过程中与矿石的接触形态也不同,可以是点接触、线接触或面接触,从而对矿石颗粒产生不同的作用力和磨矿效果,即磨矿效率、磨矿产品粒形及粒度组成不同。相比面接触,以点、线接触形态为主的球类、棒类、柱类介质作用到矿粒上时,容易产生应力集中,冲击力更强,接触点上的矿物或连生体更易产生脆裂,产生细粒级产品的磨矿效率更高,但矿物晶体特别是片状矿物同时易遭到破坏。筒棒介质则不同,矿粒在磨矿过程中作整体运动,介质对物料只产生磨剥作用和轻微的冲击作用;又由于筒棒介质是面接触,最先磨剥的是粗粒矿粒,已单体解离的矿物(相对矿浆中的最粗粒矿粒)不再受或较少受磨剥作用力,可以大大减少已解离矿物的过粉碎[5]。基于此,选取钢球、钢棒、钢柱和钢筒棒作为本次试验的磨矿介质进行比较研究。在磨矿浓度为58%情况下,将磨矿产品筛分后得到的粒度曲线见图2,对磨矿产品进行选别和粗精矿筛分后得到的结果见表3。结果显示,钢球介质磨矿效率最高,其次为钢棒、钢柱,效率最低者为钢筒棒,但3分钟后钢棒介质的磨矿效率曲线不平滑,磨矿产品各粒级产率稳定性较差。若以磨矿效率高低表征磨矿结果的优劣,则钢球介质最佳;若以粗粒鳞片石墨产率表征磨矿结果的优劣,则钢筒棒介质最佳。

表3 不同磨矿介质作用下粗精矿产品粒级产率Table 3 Medium size yield of coarse concentrate with different grinding media

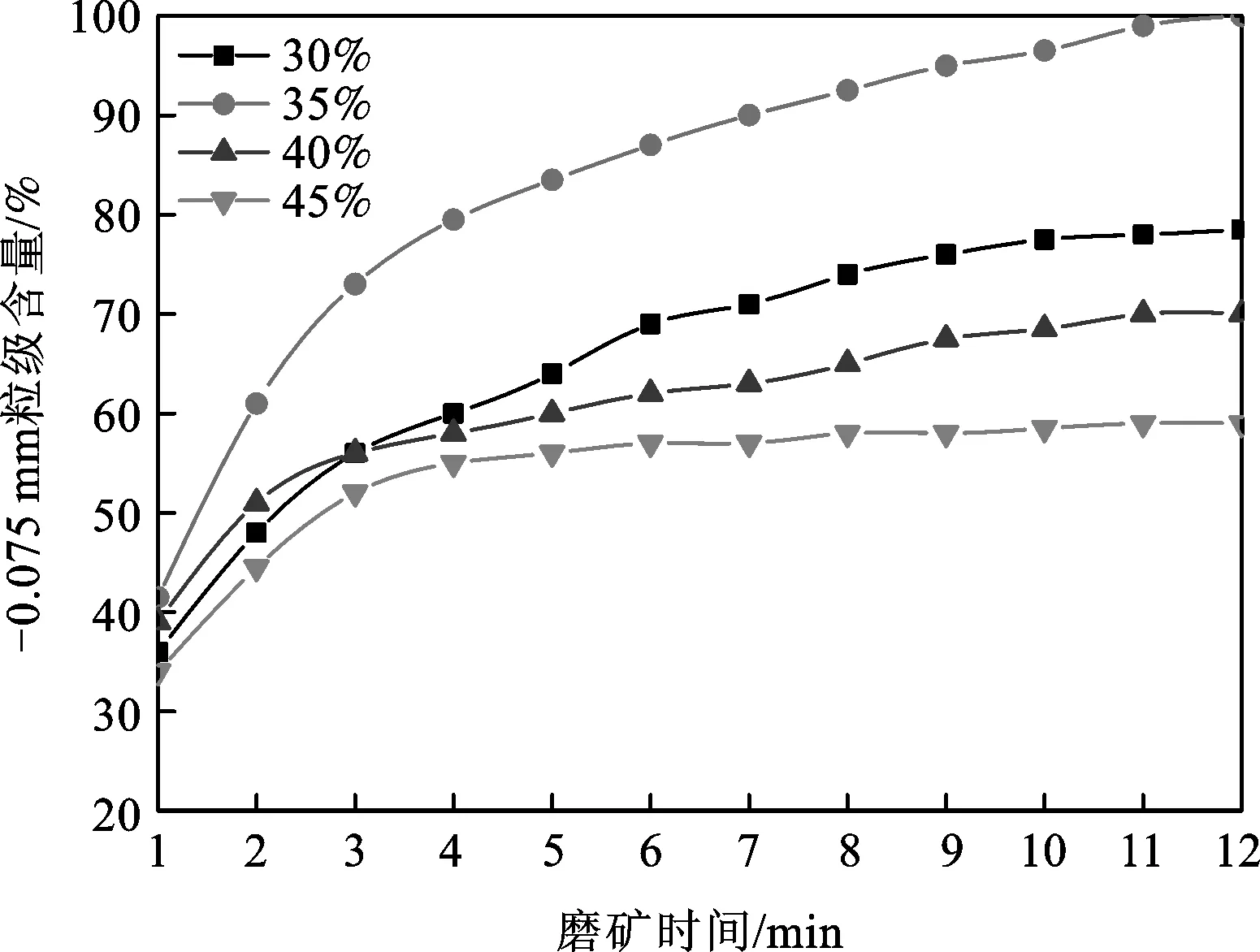

2.3 介质充填率对磨矿的影响

介质充填率是决定磨矿效率的主要因素之一,其大小主要由磨机转速、矿石硬度和含泥量等性质决定。由于矿石原生和次生矿泥含量较高,磨矿探索试验发现,当介质充填率>45%时,较易出现磨矿产品产量不稳定现象。据此,进行固定磨机转速条件下的钢球介质充填率试验,在磨矿浓度为58%条件下的试验结果见图3。当介质充填率高于40%时,矿泥粘聚作用随着磨矿时间增加而加强,磨矿效率降低。因此,高泥、高云母含量的石墨矿石的介质充填率较低,在磨矿时介质充填率选择上与常规矿石有较大差别。

图3 介质充填率试验结果Fig.3 Test results of medium filling rate

2.4 磨机转速对磨矿的影响

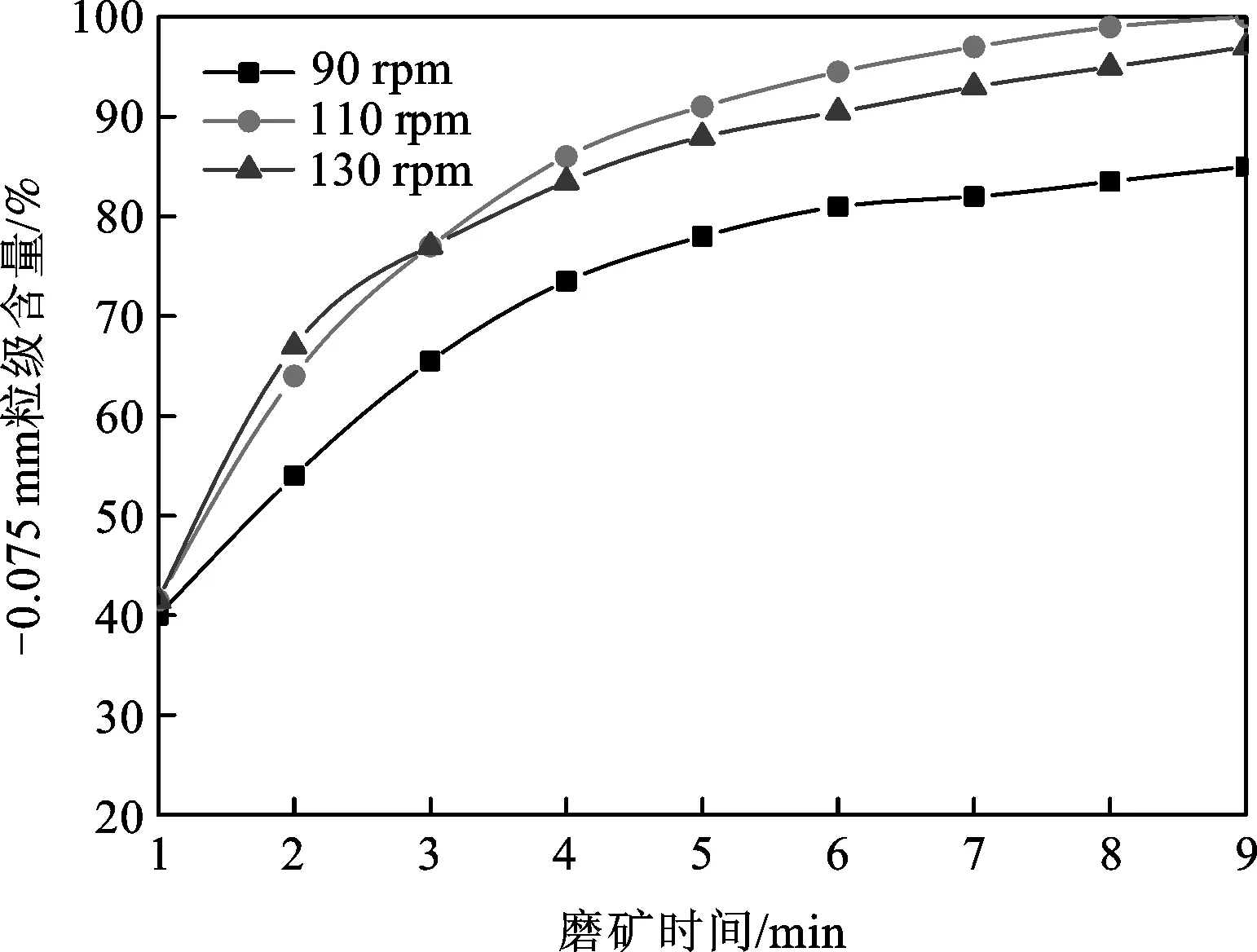

实验室磨矿机筒内壁为光滑钢质体,在介质充填率为30%~40%、磨矿浓度较低条件下,若磨机转速较高可提高磨矿效率。但本次试验用矿石矿泥含量大、矿浆粘稠,过高的转速会导致矿石和磨矿介质受到更大的离心力,从而更容易形成粘筒。

为确定最大转速,首先在不加矿石和水的条件下观察介质在不同转速时的运行状态,当转速提高到临界值R1时,最靠近磨矿机筒壁的介质受离心力作用而紧贴筒壁,介质和筒壁间无相对运动;然后在矿浆浓度为58%、介质充填率为35%的条件下观察矿石和介质在不同转速时的运行状态,当转速提高到临界值R2时,矿石、介质和筒壁间因无相对运动而失去磨矿作用。上述试验结果显示,临界值R1高于R2,因此将R2定为最大转速,进行磨机转速对磨矿的影响试验,结果见图4。结果显示,转速过高或过低均不利于提升磨矿效率,当转速过高时粘稠矿浆和介质因离心力过大而紧贴磨矿筒内壁,介质、矿石和筒壁间相对运动减少,降低了磨矿效率;当转速过低时,磨矿介质减少或失去抛落冲击作用,同样使磨矿效率降低。

图4 磨机转速试验结果Fig.4 Test result of mill speed

2.5 分散/助磨剂对磨矿的影响

由于矿石中原生和次生矿泥含量高,并含有一定数量的粘土矿物,会造成矿浆体系中的细颗粒表面积大、表面能高,极易产生团聚;片状云母和石墨及其连生体在矿浆涡流中因负压作用也极易相互吸附形成团聚。分散剂可以吸附于微细颗粒的表面,降低固—液之间的界面张力,使凝聚的固体颗粒表面易于湿润,并通过同种电荷排斥或高分子位阻效应,使固体微粒稳定地悬浮在分散体系中。助磨剂多由一种或多种表面活性物质和其它化学助剂组成,可以显著降低微细颗粒的表面能,克服微粒间引力,减小粉碎阻力,防止团聚,提高物料流动性,从而降低磨机功耗,提高磨矿效率。因此,分散剂和助磨剂可以消除矿泥及片状矿物对磨矿的影响,提高磨矿效率[6]。鉴于此,进行碳酸钠、水玻璃、六偏磷酸钠、三乙醇胺等分散/助磨剂的磨矿试验,碳酸钠、水玻璃、六偏磷酸钠的添加量为矿石质量的0.1%,三乙醇胺的添加量为矿石质量的0.01%,结果见图5。由图5可知,添加碳酸钠、水玻璃、六偏磷酸钠等分散/助磨剂的磨矿效果较好,有机表面活性剂三乙醇胺次之。

图5 分散/助磨剂试验结果Fig.5 Test result of dispersant/grinding aid

3 结论

黄陵背斜北部某多泥、高云母含量石墨矿的磨矿与常见的金属矿石和非金属矿石的磨矿相比,在磨矿浓度、介质充填率等工艺条件上有较大区别,其磨矿浓度和介质充填率均较低。试验表明,磨矿浓度和介质充填率是影响磨矿效率的主要因素;钢球介质条件下的磨矿效率最高,但钢筒棒介质有利于保护石墨鳞片少受破坏;过高和过低的磨机转速均不利于提高磨矿效率;添加分散/助磨剂有利于提高磨矿效率。