动压密封技术界面微尺度效应研究现状及其有效利用思路探讨

2021-05-07黄国庆于雪梅葛云路曹志康

黄国庆, 于雪梅, 王 衍, 葛云路, 胡 琼, 曹志康

(江苏海洋大学 机械工程学院, 江苏 连云港 222005)

随着现代工业的迅速发展以及人们对环境要求的不断提高,机械密封的使用环境正在发生深刻变化,其对工况的要求也变得更加苛刻[1]。石油、化工等相关过程工业的密封流体大多具有易燃、易爆、剧毒、污染严重等特点,传统的机械密封难以满足目前设备的密封要求。而先进的动压密封技术(如干气密封、上游泵送机械密封等)通过很薄的压力气膜实现密封界面间的非接触和小间隙运行,因此表现出优越的防泄漏、长寿命和低维护等特性,已得到广泛应用[2]。但同时,流体动压密封摩擦副表面的摩擦磨损问题一直是影响机械密封性能的重要因素。因此,科学有效地控制摩擦、减少磨损显得尤为重要。润滑是降低摩擦和磨损的重要手段之一,目前摩擦副润滑状态主要分为流体润滑、边界润滑和混合润滑。其中流体润滑(包括流体静压润滑和流体动压润滑)由于摩擦系数和磨损都很小,且能有效降低摩擦磨损而被广泛应用于各工业生产领域[3]。

表面织构技术是一种通过微细加工技术在材料表面加工出具有一定几何形貌与尺寸且排列规律的图案,从而改善材料表面摩擦学性能的新型表面改性技术[4]。表面织构在机械密封中的应用也越来越广泛,其主要通过对密封端面进行织构化处理,从而有效改善密封界面的流体润滑性能,减小摩擦磨损。在后续的实验研究中人们发现,因动压机械密封中的流体润滑现象主要存在于固体摩擦副的微尺度间隙中,且表面织构和粗糙度所产生的微尺度效应对流体的流动、润滑等有较大的影响,所以微尺度效应对密封性能的影响不容忽视;同时,随着流体润滑中动压机械密封研究工况的逐渐复杂化,人们对微尺度效应也越来越重视。

目前,对“微尺度”这个概念并没有严格的定义,一般理解为“微米尺度”。近年来随着研究对象的不断变化,出现微尺度效应的时空尺度范围也不尽相同[5]。由于在微尺度下,随着特征尺度的减小,表面效应的影响会变得越来越显著,会出现微间隙下的流动效应,因此,一些可以忽略的因素在微尺度下会对流动造成不小的影响。而在流体润滑的动压密封中,润滑油膜的平均膜厚和表面粗糙度处于相同量级,粗糙度对润滑性能的影响是不可忽略的,而且随着膜厚的减小,粗糙度效应不断增大;而表面织构和表面粗糙度也基本处于同一量级(一般为微米级),两者同属于微尺度范畴,因此,在研究密封界面流体润滑的过程中,这两者所产生的界面微尺度效应不容忽视。近年来,国内外研究成果也相继指出[6],适当的粗糙度要求和表面织构的合理规划与重构对改善摩擦性能至关重要,合理的粗糙度大小及表面织构形貌的合理介观分布,有助于提升动压机械密封界面的流体润滑效果,从而有效提高密封的使用性能。

本文主要从表面织构和表面粗糙度微尺度效应的影响方式和作用机制着手,重点综述了其对流体动压机械密封的影响性能,并且针对如何有效利用界面微尺度效应、提升动压密封界面流体润滑效果进行了探讨,以期为今后的研究和应用提供理论指导。

1 表面织构微尺度效应

1.1 表面开槽动压技术的发现

1.1.1在轴承中的应用

近年来,随着现代工业技术的快速发展,人们对摩擦副表面的润滑、防护和减摩等性能提出了更高的要求。表面开槽动压技术作为一种降低摩擦、减小磨损和有效提升流体动压润滑效应的手段,已得到广泛认可[7]。表面开槽技术最早在轴承中得到应用,通常采取在轴承密封端面开设不同参数槽型的方式来研究其对轴承性能的影响。

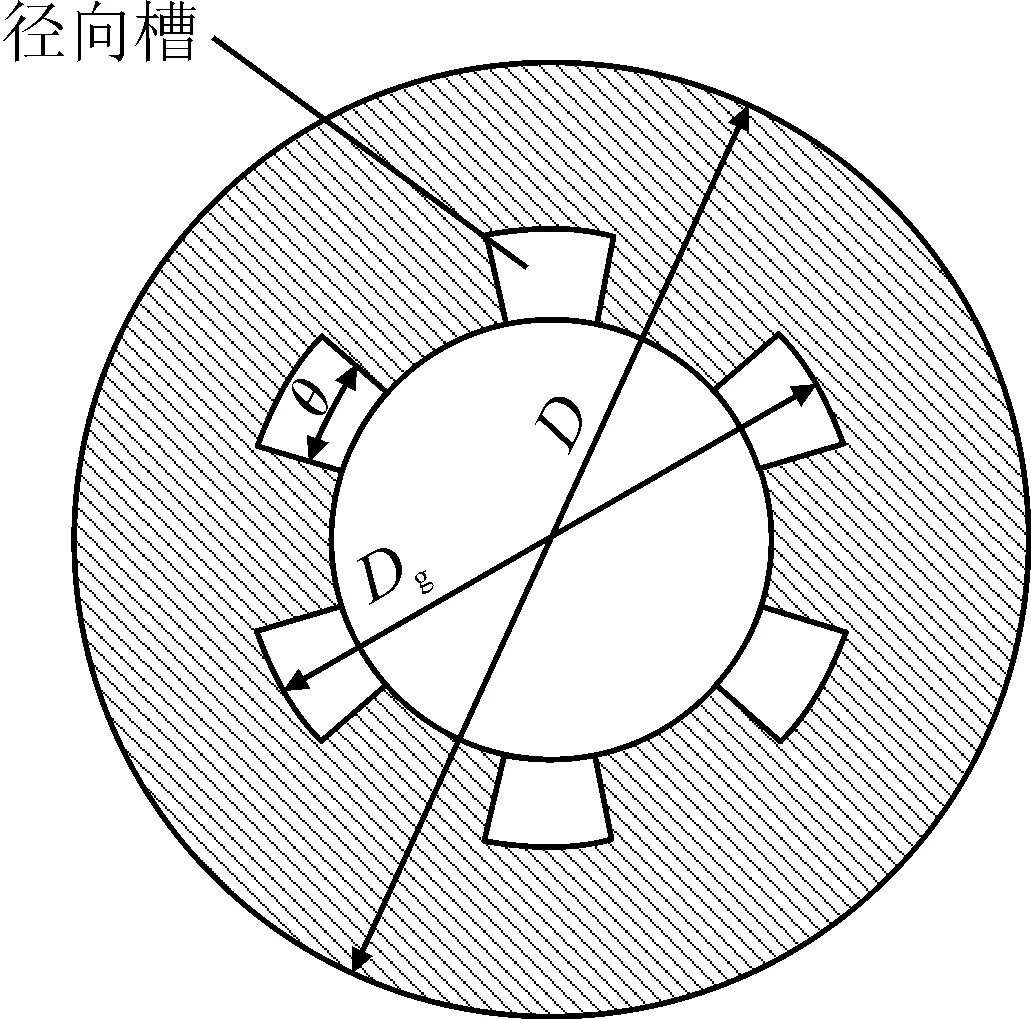

图1为径向槽气体轴承端面结构示意图。从图中可以看出,径向槽沿周向分布于轴承端面,D为轴承直径,θ为槽结构角,Dg为径向槽直径。随着轴承的高速旋转,当气体泵入时,由于槽区的存在,会产生一定的流体动压力,从而形成流体动力润滑。

图1 径向槽气体轴承端面结构示意图

早在1965年,Vohr等[8]提出了一种窄槽理论,数值分析了人字槽气体轴承几何参数对轴承特性的影响。随后,Bonneau等[9]验证了窄槽理论的正确性,发现偏心率越低,轴承的刚度系数越高。2014年,董玛莉等[10]采用局部积分有限差分法,系统分析了不同轴承参数对人字槽径向气体动压轴承的膜厚、膜压、承载力等特性的影响,发现合适的轴承尺寸、工况参数和槽型参数可使轴承的承载能力增强。在后续的研究中,人们通过大量的实验发现,在试件表面开设不同形状和参数的槽型,确实能有效改善摩擦性能,提升动压效应,至此开槽技术得到了非常迅速的发展。

1.1.2在干气密封中的应用

目前,表面开槽技术在干气密封(dry gas seal, DGS)、上游泵送机械密封(upstream pumping mechanical seal,UPMS)等先进密封技术领域有着非常广泛的应用,且在很大程度上提高了密封端面的动压效应,有效降低了摩擦磨损。

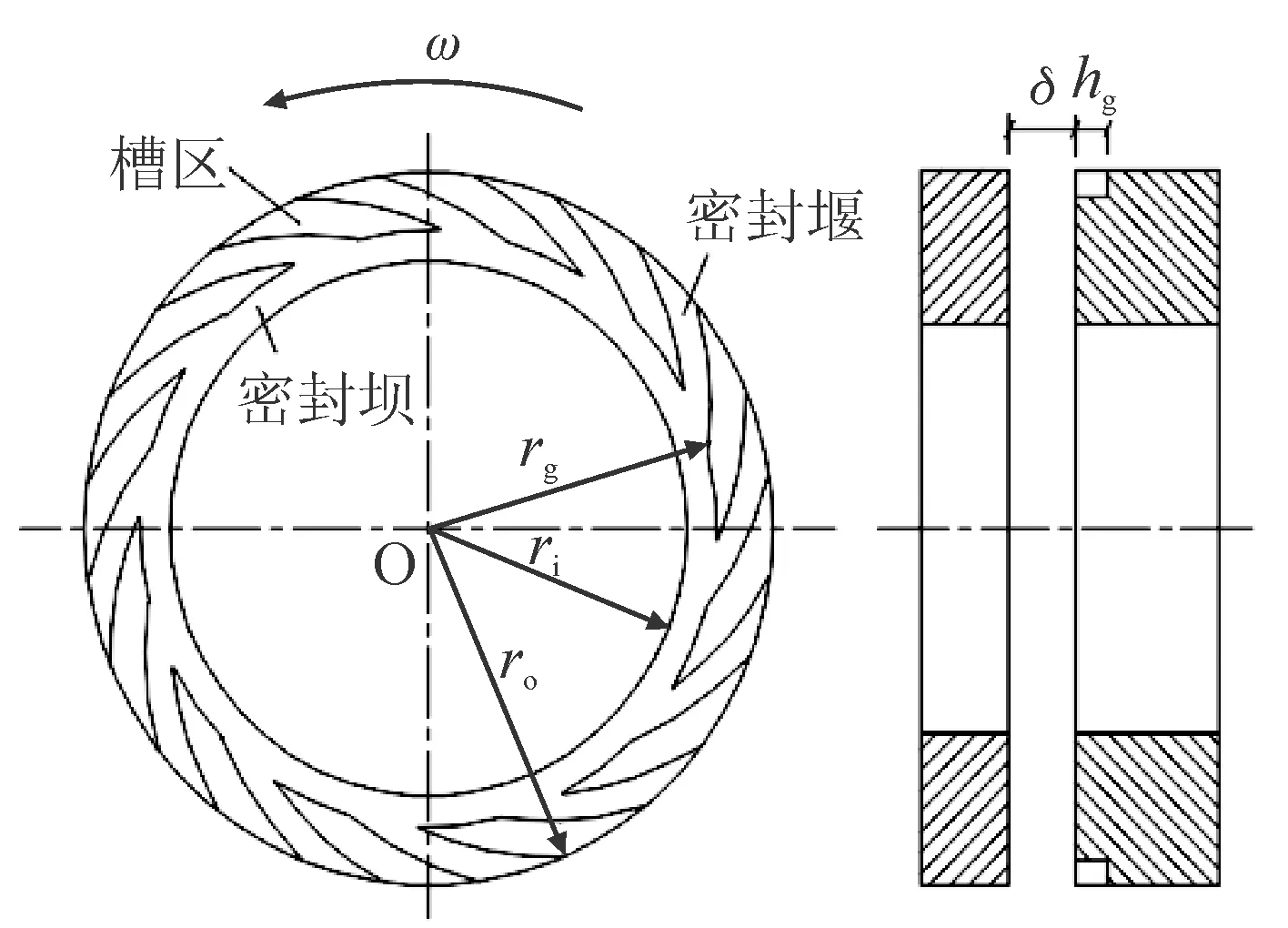

干气密封是在气体润滑轴承的基础上发展起来的,通常以气体作为密封介质,并通过极薄的压力气膜来实现动、静环之间非接触,因其泄漏少、长寿命、低维护等优良特性,在压缩机、搅拌器和离心泵等中高速旋转机械中得到了广泛应用[11]。图2为常见的螺旋槽干气密封端面结构示意图。由图可以看出,在轴承密封端面周向均匀分布着槽深为hg,气膜厚度为δ,数量为Ng的螺旋槽(一般为8~12个),其中rg、ri和ro分别为槽底半径、密封端面内径、密封端面外径。当密封端面旋转时,被密封气体由于泵吸作用沿周向被吸入槽内,气体在流动过程中会受到密封堰的阻流作用从而使得气体被压缩,导致气体压力升高,进而产生流体动压效应。

图2 螺旋槽干气密封原理示意图

干气密封目前的主要槽型有螺旋槽、T型槽、树型槽、直线型槽等。近年来,国内外许多学者采用仿真分析的方法对各种槽型展开了深入研究。1995年,Kowalski等[12]采用有限差分法对可以反向旋转的螺旋槽干气密封进行了仿真研究。彭旭东等[13]介绍了一种多流通道螺旋槽干气密封端面结构,同时发现在中低速时,由于该型槽结构中存在汇流槽,其相较于普通螺旋槽结构有更好的稳定性和更优异的密封性能。简元霞等[14]依据流体动力学相关理论,采用ANSYS Workbench软件对T型槽干气密封端面流场进行了仿真分析,结果发现T型槽的存在能有效阻碍密封介质的泄漏通道。

1.1.3在泵送结构中的应用

上游泵送机械密封作为流体润滑中泄漏、能耗和磨损都很小的一种非接触式机械密封,现如今被广泛用于离心泵、压缩机等各种旋转机械的轴端密封[15]。

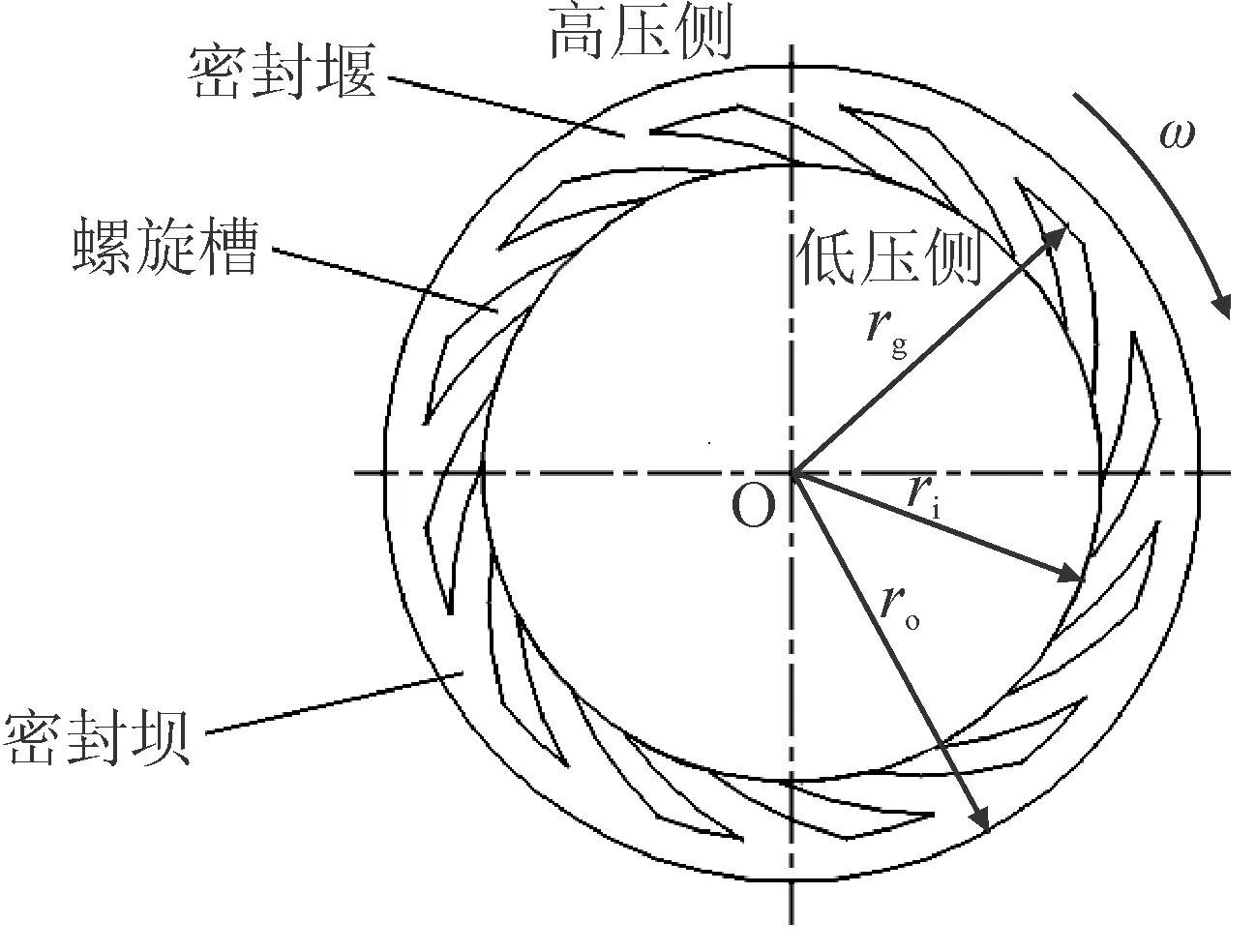

图3为典型的螺旋槽上游泵送机械密封端面结构示意图。由图可以看到,在密封端面内径上均匀分布着一定深度和数量的对数螺旋槽,其工作时主要依靠开设有螺旋槽的动静环端面进行相对旋转运动,并通过端面开槽后所产生的上游泵送效应,把密封低压侧的少量流体增压泵送到高压侧,在密封端面形成一层极薄的液膜,从而实现非接触密封,极大地降低了密封端面的磨损。

图3 螺旋槽上游泵送机械密封端面结构示意图

相关学者对上游泵送机械密封进行了比较深入的研究。2011年,牛冬亮[16]对上游泵送机械密封的密封槽进行了整体优化设计,基于优化槽型提出了加工流体动压槽的新思路。2015年,丁雪兴等[17]对比分析了单列槽和人字槽两种不同槽型的上游泵送机械密封性能,发现人字槽上游泵送机械密封的动压效应及密封性能均优于单列槽,并且获得了最佳槽型参数。次年,陈汇龙等[18]探究了空化现象对上游泵送式机械密封性能的影响,分析了空化热效应对密封性能的作用机理,指出高速时空化热效应会阻碍上游泵送机械密封高压区的形成,使得泵送量和开启力都降低。

综上可知,表面开槽技术是改善材料表面摩擦学性能的一种有效手段。该技术在轴承和机械密封中多以开微米级浅槽为主,在润滑条件下,由于浅槽的存在,槽区会产生表面织构微尺度间隙下的流体动压效应,进而提高摩擦副表面的耐磨性能。由此可见,通过对密封界面的改型改性可有效改善摩擦性能、提升动压效果,且合理的表面织构有助于提高动压密封的稳定性。

2 粗糙度微尺度效应

2.1 轴承中粗糙度微尺度效应

在轴承的相关研究中,通常假设轴承表面为理想的光滑平面,而实际上任何加工平面都不可能绝对光滑,都存在一定的粗糙度,且轴承表面粗糙度与油膜厚度的数量级基本处于同一量级[19],所以对轴承性能的研究必须考虑表面粗糙度的微尺度效应影响;与此同时,随着现代工业的迅速发展,轴承的设计精度和设计要求也越来越高,因此需要考虑表面粗糙度对其性能的影响。

滑动轴承作为回转轴的主要支承零件,因承载能力强、功耗小和工作可靠等优点,被广泛应用于现代制造的各个领域。邓衍顺等[20]研究指出,随着轴承表面粗糙度的增大,其压力变化和承载能力的均值都呈下降趋势。吴卓等[21]基于MATLAB软件对滑动轴承润滑特性进行了相关研究,指出当考虑表面粗糙度时,油膜的压力更大,特别是在轴承偏心率较大时,表面粗糙度对油膜压力的影响更为显著。该研究说明,在精度要求较高、偏心率大的轴承设计中,考虑表面粗糙度对滑动轴承的影响是很有必要的。秦超[22]以流体动压润滑理论为基础,采用有限差分法研究了滑动轴承在不同粗糙度下的润滑静特性,结果发现,在相同的负载下,表面粗糙度越大,摩擦功耗越大,再次证明了粗糙度对滑动轴承静特性的影响不可忽视。

2.2 干气密封中粗糙度微尺度效应

与此同时,机械密封摩擦副表面粗糙度微尺度效应作为影响机械密封和流体润滑性能的重要因素也越来越受到学者们的关注。

动压式干气密封中,考虑粗糙度的微尺度效应影响的研究较多。学者们通常采用端面开槽及表面纹理设计的方式来改善密封端面的流场特性,提升流体动压效应,从而有效提升机械密封性能。

相关学者们对此也进行了深入的研究。1978年,Patir等[23]引入流量因子来探究流体间隙流量中表面粗糙度的相关影响,建立了PC模型,为今后研究流体润滑效应下表面粗糙度的影响机理提供了有益的借鉴。彭旭东等[24]考虑了螺旋槽干气密封(S-DGS)不同区域(分为软环端面、硬环端面开槽与非开槽区)表面粗糙度对其密封性能的影响,结果表明,非开槽区硬环端面粗糙度对S-DGS性能的影响甚微,而软环端面则相反;与光滑平面相比,粗糙端面的密封开启力和气膜刚度更大,且泄漏量更小。在一定条件下,S-DGS的密封端面光滑与否与其几何结构参数的优化值无关。李伟等[25]研究指出,相比于传统的密封端面,一定的粗糙度可明显提升密封气膜刚度,且在高速运转时,表面粗糙度对密封开启力的影响不容忽视。刘梦静等[26]探究了滑移流效应对密封性能的作用机理,发现滑移流现象与粗糙度的影响密切相关,且在微尺度条件下,负滑移有助于密封开启力的提高。以上研究结论皆表明,在流体动压密封的相关研究中,粗糙度这一因素的影响不容忽视,且一定的粗糙度大小及合理的粗糙表面形貌分布更有利于减小磨损,提高耐磨性能;同时,如何合理利用微尺度效应对流体润滑的影响成为目前亟需解决的问题。

鉴于干气密封技术中利用微尺度开槽技术获得了良好的动压效应,有效地削弱了粗糙度微尺度效应对密封性能的不良影响,因此以干气密封为对象,研究动压密封技术中的微尺度效应对改善摩擦副表面的摩擦学性能、有效提升密封性能的积极作用。

3 表面织构微尺度效应有效利用思路探讨

3.1 基于开槽技术的有序微造型设计

微尺度效应使得密封润滑性能方面的研究变得十分复杂。从国内外文献检索情况来看,关于利用表面织构微尺度效应对密封性能影响方面的研究都还很少,甚至未曾涉及,这也使得微尺度的理论研究与现实应用之间依然存在很大差距。基于此,结合课题组最新研究成果,介绍了一种新的基于开槽技术的微造型设计,旨在阐释微造型设计对密封性能改善的作用机制,最终实现基于槽底粗糙表面造型改性的干气密封,有效提升密封端面流体润滑效应,进而提高干气密封的使用性能。

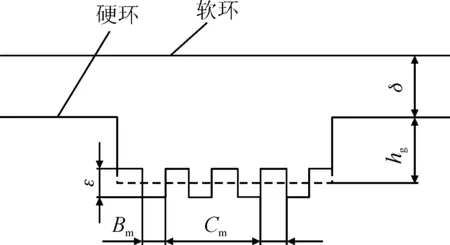

以经典槽型T型槽为例,干气密封槽底微造型设计如图4和5所示。

图4 矩形微造型示意图

图5 有序微造型三维示意图

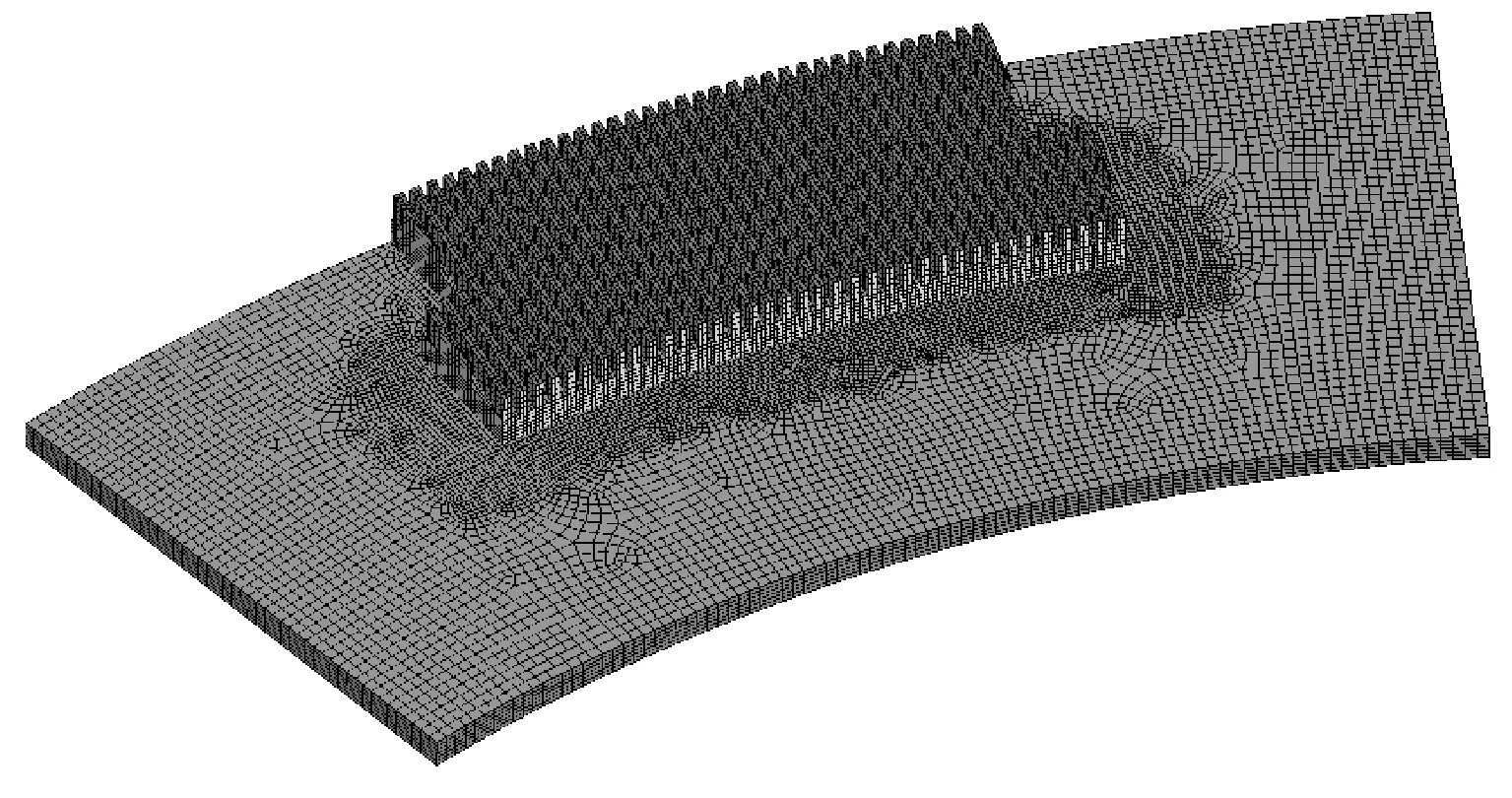

图4中,Bm、Cm、ε分别为微造型宽度、间距和深度,hg为槽深,δ为气膜厚度。综合考虑模型引入微造型后的复杂性以及网格划分难度,在模拟研究中主要使用UG进行二维建模,微造型选用平行直线,并在Gambit软件中对其进行网格划分(见图5),微造型采用映射法形成面,对气膜和槽区的面分别划分网格,最后利用Fluent软件仿真求解。

3.1.1在干气密封中的应用

近年来,课题组在干气密封粗糙表面有序微造型设计方面取得了较大的进展[27]。首先,基于干气密封微尺度流场的相关特性,提出了有序微造型下的干气密封新模型,并在有无微造型两种工况下,对螺旋槽和T型槽进行了数值仿真对比分析,结果表明:同工况下,有微造型结构的开启力相较于无微造型结构的开启力有较大幅度的提升,且在速度和压力值较高及微尺度下,提升量更为显著;同时还发现,槽深和微造型深度存在一个区间,可使密封性能达到最优。其次,基于激光开槽的方法[28],通过在圆弧线槽干气密封(A-DGS)槽底开设有序微造型,对比分析了不同几何和工况参数下偏移背风侧有无微造型A-DGS的密封性能,结果表明,同工况下,具微造型圆弧线槽干气密封的开启力较A-DGS有一定程度的提升,且在低速、高压和小槽深时可达最佳提升效果,同时还发现,槽底微造型设计与槽型结构优化参数无关。文献[29]还进一步探究了槽底粗糙表面有序造型设计对T型槽干气密封微尺度流场的影响,并对其进行了扰流特性的相关分析,研究发现,粗糙表面有序造型设计对干气密封性能的影响非常显著,且在具微造型的槽底表现出了较好的导流效应;同时,在高压、高速、小膜厚和小槽深时,发现具槽底粗糙表面有序造型的T型槽较无微造型T型槽具有更优异的密封性能。

3.1.2在上游泵送机械密封中的应用

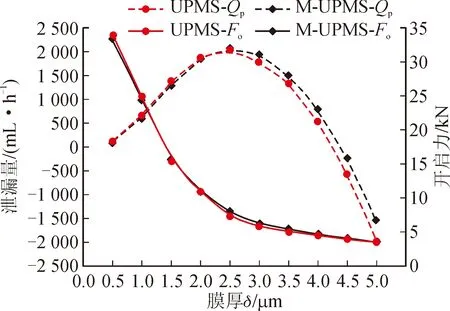

鉴于目前表面织构微尺度影响下上游泵送式机械密封方面的研究较少[30],因此课题组采取三维建模、仿真模拟的方式对其进行了相关研究。图6对比分析了具有序微造型上游泵送机械密封(upstream pumping mechanical seal with micro texture,M-UPMS)与上游泵送机械密封(UPMS)的开启性能,图中Qp为密封泄漏量,Fo为密封开启力,δ为气膜厚度。由图可知,M-UPMS和UPMS的Fo均随δ的增大而减小,同时,二者的Qp均随δ的增大先逐渐增大,当δ增大至2.5 μm后,Qp开始逐渐减小,且M-UPMS较UPMS更迟出现泄漏。当δ取0.5~4.5 μm时,M-UPMS相较于UPMS,Qp性能最大可提升46.7%。由此可见,在上游泵送式机械密封稳定运行阶段(δ取3~5 μm),槽底有序微造型不仅可以保持相对稳定的膜厚,同时还具有显著的抑漏效果。

图6 M-UPMS与UPMS开启性能对比

以上实验研究表明,从流体润滑的密封界面微尺度效应的微观特性分析,基于开槽技术的有序微造型设计,因量级相近,极大地削弱了粗糙度的不利影响,进而产生导流、抑扰等积极的微尺度效应,极大地增强了槽底的流体动压效应,有效改善了密封端面的摩擦学特性,提高了密封性能,这也验证了基于粗糙表面的有序微造型设计在提升流体润滑效果方面的巨大潜力。

4 结 语

本文系统综述和阐释了近年来表面织构和表面粗糙度微尺度效应对流体动压密封影响的研究现状,并结合当前课题组的最新研究成果,以干气密封及上游泵送机械密封为主要研究对象,就如何有效利用界面微尺度效应对流体动压密封的影响,详细介绍了基于表面开槽技术的有序微造型设计,并通过仿真计算验证了该方法的可行性。以期为今后流体润滑下动压密封的进一步研究及工程应用提供理论指导和借鉴。

目前,流体动压机械密封的研究已经取得了重要进展,未来的研究方向可以集中在以下方面:①系统研究非单一织构、槽型及其几何参数对密封表面摩擦学特性的影响;②结合实际工况,探究基于不同槽型的多样化微造型设计对密封性能的影响。