自供电旋转轴系监测系统设计

2021-05-07刘学广谢政宇张二宝吴牧云

张 巩,刘学广,谢政宇,张二宝,闫 明,谭 鉴,吴牧云

(哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150001)

旋转轴系在水力发电、动力推进等领域应用广泛,但如果旋转轴系发生故障将影响机械设备安全.因此,优化轴系监测系统,可以更加高效、可靠地监测轴系的工作状态.作为发电机组、压缩机、推进轴系等旋转动力轴系难以回避的问题,轴系扭振是影响轴系工作可靠性与使用寿命的主要因素之一[1].提高监测系统的轴系监测和预警性能,可有效避免因未及时发现轴系异常引发的事故.目前,对于旋转轴系状态监测的研究主要集中在扭矩与振动等方面.

轴系监测系统主要由传感器、信号传输模块、上位机和相关电路等构成.轴系监测系统中的部分传感器(如应变片传感器)电路贴附于旋转轴上,在旋转轴工作状态下,如果通过导线给传感器电路供电,将导致导线缠绕;若使用传统的导电滑环供电,长时间工作后会导致滑环磨损和接触不良,以上情况必然导致轴系监测系统的测量精度下降、可靠性降低[2],而依赖外部电能供应或由电池供电,依旧存在当电能不稳定或电池电能储存不足时导致的传感器工作不稳定问题,给长时间轴系监测带来影响.非接触式电能供应可以避免使用导线或滑环连接.目前,无线供电技术在非接触的电能供应方面使用广泛.根据不同原理,无线供电技术主要分为感应耦合式与磁耦合谐振式两种[3].无线供电技术的缺陷在于依赖外部电能进行转换,依旧无法解决外部电能供应问题,所以,有必要设计一款基于自供电的轴系数据传输系统解决这一问题.本文设计一种自供电轴系监测系统,该系统中的自供电装置基于电磁感应原理设计,不需外部电能进行能量转换就可实现轴系上传感器电路的电能自供应.根据不同转速条件下产生的感应电能,设计相关的整流稳压电路,以便为后续的传感器工作电路提供稳定电能.传感器测量到的轴系参数通过无线数据传输模块发送至上位机,实现轴系状态监测.

1 电磁感应自供电装置结构与工作原理

1.1 系统总体结构

基于自供电的轴系监测系统主要涉及以下几个设计:电磁感应自供电模块、整流稳压电路、数据测量传输模块、上位机数据处理界面.系统结构见图1,其中,轴系在转速w0的工作条件下,带动电磁感应自供电模块中的绕组线圈切割磁感线产生感应电动势u0,经过整流稳压电路处理后得到工作电压V0,为数据测量模块和信号处理电路供电.测量的轴系参数通过无线数据传输模块发送至上位机,上位机通过相关数据处理算法处理分析数据,实现轴系状态监测.

图1 自供电轴系监测系统结构

本文依据大型旋转轴工作状态得到相关参数进行仿真试验,采用应变片测量轴系扭矩参数,通过无线数据传输模块传输数据,并在上位机中显示.

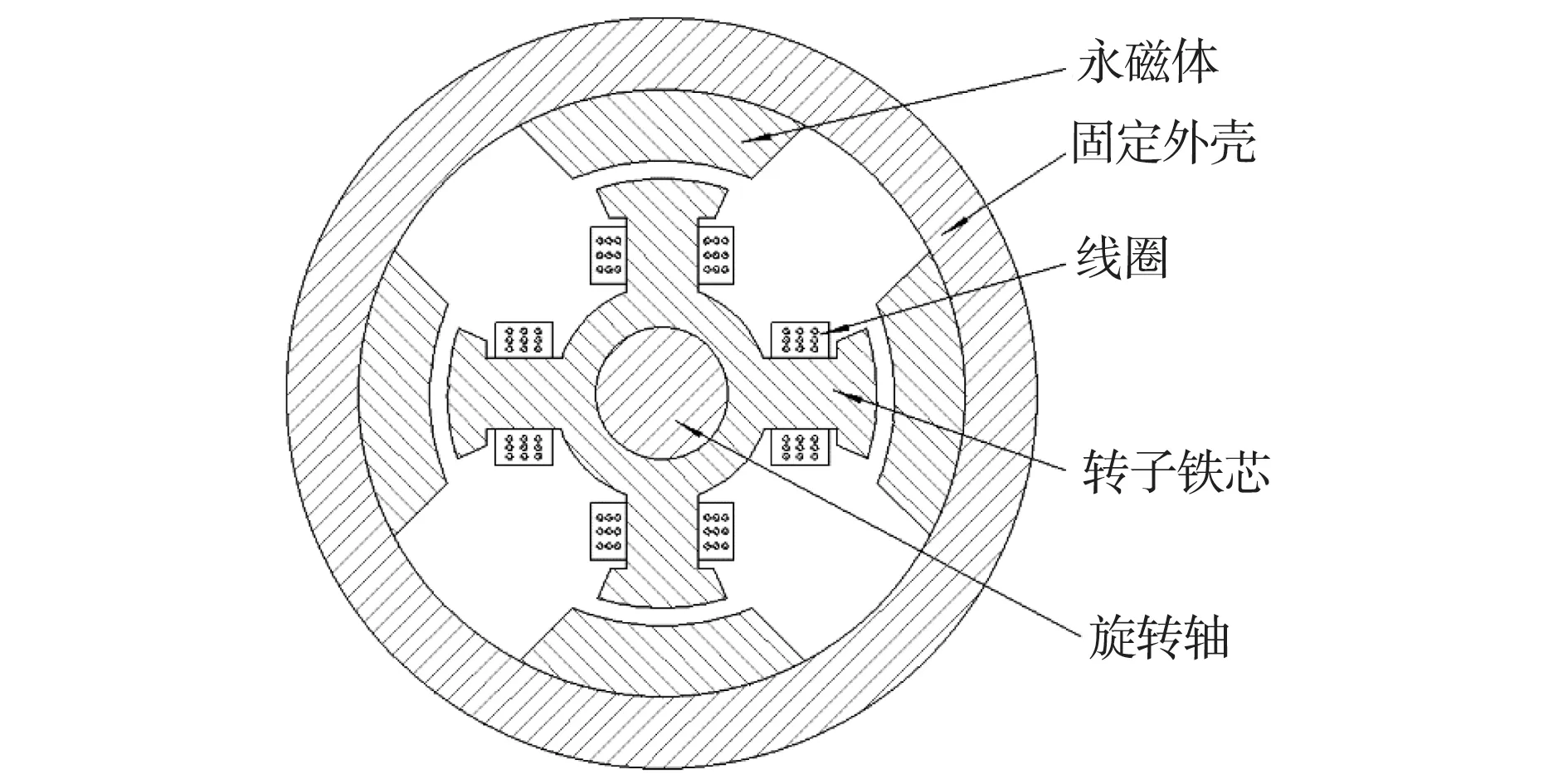

图2 自供电模块模型

1.2 电磁感应自供电模块的模型构建

在结构设计过程中,优先考虑3个设计原则:1)自供电模块在一定转速范围内能产生符合设计预期的电能;2)改变较少的设计参数和尺寸,自供电模块可以得到符合要求的设计模型;3)结构的复杂程度不高,易于加工生产.为实现对旋转轴上传感器电路的能量供应,按照上述设计原则,基于电磁感应原理和永磁发电机理论,设计了一款电磁感应自供电装置.自供电模块模型见图2.整个结构为四等分结构,对于每一个等分,永磁体都均匀分布于固定外壳上,产生感应磁场;叠钢片构成的转子铁芯固定在旋转轴上,多匝绕组线圈缠绕在转子铁芯上.结合某轴系尺寸构建模型转轴,轴直径D为110 mm,工作转速为600~1 200 r/min.

该装置的工作状态类似于发电机,当旋转轴旋转时,线圈一同运动,每根导线中都会产生一个电压,这些电压叠加在一起就成为一个电源[4].由法拉第电磁感应定律可知,长l的导体在磁感应强度为B的磁场中以速度v切割磁感线时产生的感应电动势E=nBlv[5].

永磁体材料和相关磁介质材料选择,需要考虑永磁体的磁感应强度,选择剩磁、矫顽力、磁积能较高,温度系数小,具有良好韧性和延展性的永磁体[6].永磁体的磁场强度H与磁感应强度B的关系为

B=μ0μrH+Br,

其中:μ0为真空磁导率;μr为材料相对磁导率;Br为剩余磁感应强度.永磁体的磁通量φ=∮SBdS.

绕组线圈的选择需要考虑邻近效应和趋肤效应的影响,故选用多匝线圈.在短路条件下,导体中的最大电流

其中:ρ为导线的电阻率;SC为导体的横截面积;R为绕组电阻.可得到功率

(1)

由式(1)可以看出,磁路设计应尽量采用高剩磁永磁体和高磁导率材料,以使气隙具有较高的磁感应强度,并在空间布局允许的情况下尽量加大绕组直径和横截面积[5].综合分析可知,该设计模型的主要参数有永磁材料的剩余磁通,绕组的导线匝数、长度.在参数设定后,需要分析、评估不同转速下模型的感应电能特性.

1.3 自供电模型参数改进对比

在建模过程中,简化了部分机械结构.结合实物模型,将轴直径D1设定为100 mm;绕组线圈简化为整体,其直径d设计为10 mm,圆心与轴心距离LR=63 mm,导线材料选用铜质导线,绕组线圈匝数n=50;永磁体选用铁钕硼材料,厚度w=20 mm;装置长度l=100 mm,其剩余磁通Br=1.414 T,垂直磁铁指向轴径;固定永磁体外壳为铁,厚度为20 mm;旋转轴转速设定为ω=600 r/min.

利用COMSOL仿真软件对模型进行仿真.线圈输出电压波形见图3,t=0.05 s时系统的磁感线和磁通密度见图4.由图3可见:在上述理想条件下仿真,本模型线圈感应电压u0输出曲线近似为一条正弦波曲线,电压峰值Up=16 V,周期为0.05 s.经过后期电路处理,该输出电压工作电路能够提供稳定电能.

调整参数并进行仿真,以对比电压输出特性,优化机械结构.表1为模型在不同参数下的输出电压特性.结果显示:输出电压特性达到了预期效果;线圈匝数、装置长度对输出电压的影响较大,剩余磁通对输出电压的影响相对较小.

表1 不同条件下的输出电压特性

由表1可知,在轴转速为600~900 r/min条件下,自供电装置的输出电能近似为正弦交流电(如图3所示),该交流电特性为(15 V,10 Hz)~(10 V,20 Hz),可以为后续电路提供足够的电能.

2 整流稳压电路模型与测试

2.1 整流稳压电路设计

将交流电变为直流电称为整流,其作用是将功率从电源传向负载.凡是能将交流电转换为直流电的电路统称为整流电路,按电路控制特点可分为不可控整流电路、半控整流电路、全控整流电路[7].桥式不可控整流电路常用于小功率单相交流输入场合,由于电路中的电力电子器件采用了整流二极管,故也称为二极管整流电路[8];可控电力电子器件需要通过外接控制信号来控制开关的开通、关断.

结合旋转轴系工作状态,采用无源电子元件设计无源整流滤波电路.无源滤波的主要形式有电容滤波、电感滤波和复式滤波,本设计采用电容滤波电路.由于电容放电时间常数(τ=RLC)愈大,放电愈慢,输出电压愈高,滤波效果愈好,故C、R一般取较大值.在实际中,电路工作时阻值R通常固定:

在周期T变化的情况下,也应考虑负载R对整流滤波效果的影响,从而选取合理的滤波电容值.

经过整流滤波的电能依旧存在电压幅值波动较大、电压不稳定的情况,所以需要设计稳压电路,以得到稳定的工作电压U0.由于相关的控制芯片及传感器电路都是用5 V直流电压供电,因此,需要通过稳压电路将5~15 V的输入电压转换为5 V的输出电压.本设计选用自激式开关稳压芯片——TPS63070降压/升压芯片,其特性见表2,整流稳压工作电路见图5.TPS63070芯片输出电压、电阻的设计关系见式(2).根据设计要求,输出电压U0=5 V,则推荐电阻阻值R2=680 kΩ、R3=130 kΩ.

表2 TPS63070芯片特性

图5 整流稳压工作电路

(2)

对整流稳压电路进行联合设计仿真.在交流电源输出值为15 V、20 Hz,负载电阻为250 Ω下仿真,输入、输出电压结果见图6.由图6可见:15 V、20 Hz交流电经过电路处理得到稳定的U0为5 V的工作电压,可以进行电路试验测试.

图6 整流稳压输入、输出电压

2.2 整流稳压电路测试

根据电路设计流程,应先测得传感器工作电路的工作内阻.工作电路包括单片机、A/D转换模块、信号放大模块、蓝牙模块等.经过测量,在工作电压U0为5 V的条件下,工作电路电流为33 mA,则工作电路的等效工作内阻约为150 Ω.为防止整流二极管过流击穿,同时保证较好的滤波效果,滤波电容选用2 200 μF电容.为验证整流稳压电路的有效性,通过使用信号发生器和功放模拟15 V、20 Hz交流电源的输出波形,将电压施加在整流滤波电路和工作电路,测量电路的输入电压、输出电压及电流,验证电路可靠性.

测试结果显示:对于15 V峰值交流电,其平均电压为10.6 V;整流滤波电路的输出电压平均为13.35 V,流入稳压芯片的电流为13.47 mA;工作电路电压为5.03 V,电流为30.27 mA,各模块均正常工作;稳压芯片两端的功率分别为Win=0.18 W,Wout=0.15 W.测量结果符合仿真结果,可以为后期设计相关数据测量传输模块提供稳定工作电压.

3 数据测量传输模块与上位机界面设计

3.1 数据测量与传输模块系统总体设计

图7 数据测量传输系统总体方案

数据测量与传输模块主要包括传感器模块、信号放大电路、A/D转换模块、单片机模块、无线数据传输模块.各模块均由工作电压U0(5 V)供电,应变片组成电桥贴附于旋转轴上,测量轴系的扭矩数据;轴系产生扭矩变化促使电桥产生模拟电信号,经过信号放大电路处理传送至A/D转换模块,将模拟信号转换为数字信号;经STC89C52单片机处理的数据通过蓝牙无线数据传输模块发送至上位机,实现对轴系的数据测量与传输.系统总体方案见图7.

在实际测量中,转轴会受到拉力、弯矩、扭矩等联合作用,为了准确测得扭矩,按图8所示的全桥法连接可以消除弯矩和拉力的影响.同时,直流全桥电路还可以实现温度补偿,调高输出的灵敏度[9].

图8 应变桥贴附方法与电路原理

全桥电路中的4个应变片电阻阻值都为R,电阻增量同为ΔR,ΔR1=ΔR2=-ΔR3=-ΔR4.应变ε与阻值的变化量δ间的关系:

通过式(3)将应变桥中产生的电信号转化为扭矩信号.扭矩和输出电压之间的关系:

(3)

式中:K为应变片灵敏度系数;E为轴系材料弹性模量;Wt为抗扭截面系数;M为扭矩;μ为应变片材料泊松比.

3.2 数据测量与传输模块电路设计

采用LM358作为信号放大电路的主要模块,设计一款桥式电流放大电路.传感器使用BFH350-3HA应变片,电阻为350 Ω,灵敏系数为2.0,构成电桥贴附于旋转轴上.扭矩使电桥发生电位变化后经过LM358芯片进行信号放大.扭矩信号测量与处理电路见图9.电路的参数设计需满足:

图9 扭矩信号测量与处理电路

其中:R为应变片传感器电阻;Rf为图9中R5、R6的阻值;δ为电阻阻值变化率,满足δ≪1.设定变化后的电阻值为R*,则有

R*=R(1+δ).

由于模拟信号的直接传输容易出现电磁干扰问题,致使信号质量降低[10].因此,信号放大电路产生的模拟信号传至A/D转换模块,将模拟信号转换为数字信号进行传输.A/D转换芯片采用ADC0809芯片,其特性为8路模拟输入、8路并行数字信号输出,完全满足模拟输入量、采样率以及分辨率的要求,其工作电压为5 V.处理芯片采用STC89C52单片机.

在某轴工作环境下,WIFI模块存在由于信号传输不稳定,导致信号丢失的情况,故无线数据传输选用蓝牙模块.该模块搭载CC2540芯片,输入电压为3.2~6 V,可以进行主、从机设置,信号传输距离为10 m,可设置多种波特率.蓝牙模块数据传输工作原理见图10.

图10 蓝牙传输数据原理

3.3 上位机界面设计与数据测量

本文设计的自供电轴系监测系统主要监测轴系扭矩数据,经应变片测量轴系的扭矩信号处理后通过蓝牙模块发送至上位机.使用软件监测上传数据,进行数据处理,测试设计的监测系统的数据监测效果.上位机数据显示结果见图11.

图11 上位机数据显示结果

无线通信验证主要是检验模块在数据无线传输中是否出现误码和丢帧的现象[11].分析结果表明,本次设计的监测系统数据传输正确,不存在误码或者丢帧情况.对比某大型旋转轴的实测扭矩参数发现,本设计的轴系监测系统测量的轴系扭矩数据平均约为1 200 N·m,在允许误差范围内,证明了数据测量传输模块的可靠性.

4 小 结

本文设计了一种基于电磁感应自供电的旋转轴系监测系统,结合设计方案构建了系统模型,通过试验验证了系统的可行性,得到不同转速下自供电系统产生的电能特征.本文设计的整流稳压电路可将感应电能转换为稳定电能,实现在测量旋转轴相关参数时不依赖外界电能的直接利用或能量转换;设计了相关数据测量与无线传输模块,通过测量某旋转轴系扭矩信号,将数据传送至上位机并显示结果.本设计具有较高的可靠性,可以满足轴系监测系统的自供电需求.基于本设计原理,若将系统进一步小型化,在对复杂轴系进行监测时,可以监测多个位置;对不同位置的系统进行组网,可以实现复杂轴系监测系统的智能化、高效化、模块化,进一步提升轴系工作的安全性.