南川区块茅口组泥灰岩胶凝酸酸压试验

2021-05-06夏海帮

夏海帮,包 凯,王 睿,熊 炜

(中国石化华东油气分公司,江苏南京210011)

近半个世纪以来,四川盆地二叠系茅口组海相碳酸盐岩储层的油气勘探开发陆续取得重大突破。从60年代川西地区自流井构造自1 井始获工业气流,先后发现了川南纳溪气田、庙高寺气田、川北何湾场气田、九龙山构造等众多天然气气田,表明茅口组具有较大的天然气勘探开发潜力[1-2]。南川区块构造主体位于四川盆地东南部,区块内广泛发育二叠系的茅口组泥灰岩,多口页岩气井在钻遇茅口组时见明显气测显示。

南川区块平桥南与平桥南斜坡共有10口井出现茅口组气测异常,显示出该区茅口组具有较好勘探潜力。由于储层岩性致密,非均质特性明显,为有效沟通裂缝,需要通过酸化压裂等相关储层改造手段增大泄气面积,提高单井产能。若使用普通酸压体系存在酸岩反应迅速、溶蚀距离有限等问题。调研发现,以胶凝酸为基础的酸压技术在四川盆地具有较为广泛的应用。胶凝酸自上世纪70年代开始使用以来,其主要作用为增加酸液黏度,减少酸液向地层的滤失[3-5]。90年代,由西南油气田研制的CT系列胶凝剂在碳酸盐岩储层酸化改造中获得成功应用,之后在四川盆地酸化施工中逐渐推广[6]。随着储层改造规模需求的增加,水平井酸化、闭合酸化、多级交替注入酸压、转向酸压、加砂酸压等工艺在四川盆地各气田进行了现场研究试验,旨在提高改造效果实现储层有效动用,同时针对不同气藏储层特征,筛选优化高温、高黏等胶凝酸液体系,探索最优开发效果[7-8]。南川区块茅口组泥灰岩埋藏浅、物性差,通过开展酸压技术在区块的应用研究,选择合适改造工艺及优化胶凝酸酸液体系,以适应南川区块泥灰岩储层地质特征与开发需要。同时首次在DS1HF 井进行先导性开发试验,探索了配套工程工艺技术,对茅口组储层勘探开发突破具有十分重要的现实意义。

1 南川区块茅口组储层地质特征研究

南川区块主体位于四川盆地川东武陵褶皱带,主要开发层位为五峰—龙马溪组非常规页岩气,而在志留系页岩气勘探开发过程中,多口井在茅口组钻遇气测异常。通过实施部署茅口组探井,获取该区块储层地质特征。

1.1 岩石特性

茅口组储层以浅水碳酸盐岩开阔台地沉积为主,埋藏浅(1 000~2 470 m),储集性能较好,岩石类型为致密泥灰岩储层,裂缝较为发育,但不连通。孔隙度2.3%~3.2%,渗透率(0.05~0.1)×10-3μm2,为低孔、低渗致密储层。整体岩性为深灰色泥质灰岩夹灰黑色灰质泥岩。储集空间主要以“粒间孔缝+黏土成岩收缩孔缝+有机质孔”组成,以无机孔、裂缝为主。通过岩心观察、成像测井发现储层水平缝、层理缝较发育,局部发育高角度裂缝、复杂网状裂缝,多被方解石充填。由于储层岩性致密,非均质性明显,从该层探井试采情况来看,产气递减速度快,表明储层裂缝连通性差(图1)。

图1 南川区块茅一段电镜下裂缝发育特征Fig.1 Characteristics of fracture development in the first section of Maokou Formation in Nanchuan Block by SEM

1.2 矿物特性

茅口组岩石矿物成分主要为碳酸盐岩,且岩石可压性好。通过岩心全岩X 衍射测试,碳酸盐岩含量67.6 %~86.3 %,而长英质(长石+石英)含量2 %~10 %,黏土含量较低,介于3 %~8 %。通过测井解释岩石力学参数,茅口组茅一段泊松比0.31~0.33,杨氏模量34~60 GPa,脆性指数96.2%~98.5%,在储层酸压过程中易沟通缝洞穴,从而提高改造效果。

1.3 流体特性

茅口组储层流体具有常温常压特性。通过气体碳同位素结果揭示,茅一段气体为自生自储型油型裂解气,主要以甲烷为主,含量94.1%~99.0%。不含硫化氢,气体相对密度0.560~0.603 g/cm3。测试层压力为13.867 MPa,压力系数为1.14,温度为43.82 ℃,地温梯度2.16 ℃/hm,为常温常压气藏。

综合上述分析评价,茅口组泥灰岩储层埋藏较浅,含气性好,具有“源储一体、构造—岩性双重控藏、裂缝非连通、连片分布”的特点,酸压改造是该类气藏最有效的增产手段。为尽可能沟通天然裂缝,增大泄气面积,提高单井产能,宜采用水平井分段酸压工艺。同时,便于残酸快速返排,减小储层伤害,需对酸液体系进行优化选择。

2 胶凝酸压配套工艺关键技术

2.1 水平井+分段酸压工艺

针对南川区块茅口组岩石特征、储层低孔低渗物性,为有效沟通天然裂缝,提高改造体积,同时借鉴四川盆地二叠统茅口组气藏开发经验[9-10],储层改造方式选取水平井+分段酸压工艺。为了减少酸液滤失,增强裂缝酸蚀效果,综合使用“多级交替注入酸压+闭合酸化”深度酸压工艺,首先将高黏前置酸压开地层,形成裂缝;之后再注入主体酸液溶蚀裂缝壁面,酸岩反应后形成不规则蚓孔。在实施前置酸压和主体酸压工艺后,迅速降低排量或停泵,使裂缝在近闭合状态下,低排量注入酸液,酸液流过闭合裂缝产生不均匀溶蚀形成沟槽。经过酸压改造,储层形成高导流能力不规则酸蚀裂缝,为天然气产出提供高导流通道,达到了储层深度改造的目的[11-13]。

茅口组泥灰岩储层埋藏较浅,优选出含气性好、裂缝发育井段重点改造,同时为减小储层伤害缩短作业时间,使压后酸液快速返排,下入一趟式分段压裂管柱,选取管内扩张式封隔器滑套分段酸压技术,实现一次改造多段,分段酸压完成后,开井返排后即可投产。

2.2 胶凝酸液体系筛选

2.2.1 添加剂优选

酸化压裂的核心在于增加酸液作用距离,提高酸压作业效果,同时减少储层伤害,酸液中的各类添加剂就起到这种作用。因此,进行了胶凝剂、缓蚀剂、铁离子稳定剂和助排剂的优选与评价。

1)胶凝剂:目前各大油田胶凝剂主要采用BFC-13、CX-208 和YLG-1,室内室温条件下评价了20%HCl 中加入不同浓度稠化剂的酸液体系表现黏度及酸溶时间,结果见图2。

图2 不用浓度胶凝剂酸液体系表观黏度与酸溶时间曲线Fig.2 Different concentration gelling agent of viscosity curve and dissolution time curve

依据测试结果,BFC-13胶凝剂在浓度0.4%时,酸溶时间仅为35 min,而配制成的酸液体系表观黏度为42 mPa·s。添加剂浓度低时,具有增黏性能好,速溶时间短的特点,因此,优选BFC-13 作为酸液胶凝剂。

2)缓蚀剂:通过测定静态腐蚀速率,分别评价BFC-17、YLH-1、YHS-2、SD-820 这4 种常用缓蚀剂,其缓蚀性能见表1。

表1 不同缓蚀剂性能比较Table 1 Comparison of different corrosion

从表1实验结果可以看出,同一种缓蚀剂,浓度越高,缓蚀速度越慢。相同浓度下,添加缓蚀剂BFC-17的腐蚀速度最慢,因此,将BFC-17优选作为体系缓蚀剂,1%浓度已能满足要求。

3)铁离子稳定剂:在酸压过程中,酸液极易溶解油管、套管上的铁锈,也容易溶蚀地层中的含铁矿物,如:黄铁矿、菱铁矿和绿泥石等。溶解下来的铁先以溶解状态保留在残酸溶液中,当残酸pH值上升时,铁离子的溶解度下降,生成氢氧化铁凝胶,极易堵塞油层的喉道,造成严重储层伤害,影响酸压增产效果。对常用的几种铁离子稳定剂TW-15、HAC、YLF-1 和FCA 的络合能力进行室内评价,实验浓度为1 %,实验结果分别为11.4 mg/mL、86 mg/mL、130 mg/mL 和85 mg/mL。由此可知,铁离子稳定剂YLF-1的稳定能力最强。

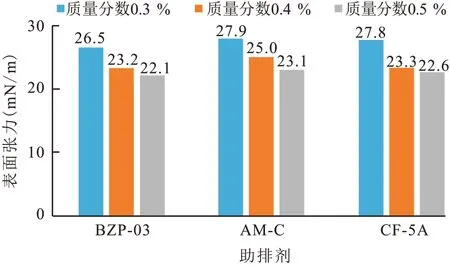

4)助排剂:助排剂的加入能降低液体的毛管阻力、提高酸压施工结束后残酸的返排效率,室内测试了不同浓度BZP-03、AM-C 和CF-5A在20%HCL中的表面张力,BZP-03相对性能较好,优选0.5%BZP-03作为体系助排剂(图3)。

图3 不同助排剂性能比较Fig.3 Performance comparison of different cleanup additive

通过对添加剂的筛选和加量优化,结合工艺要求和储层地质特征,优选了胶凝酸配方:20 %HCl+0.4%可降解胶凝剂+1%缓蚀剂+1%铁离子稳定剂+0.5%高效助排剂+1%防膨剂。

2.2.2 胶凝酸液性能综合评价

依照上述配方,实验室内制备胶凝酸液样品,静置老化后测定各项性能,测定结果如表2所示。实验结果表明,制备的胶凝酸液体系在50 ℃、170 s-1剪切速率下,酸液黏度仍能保持在25 mPa·s以上,黏度较高,能够有效控制酸液的滤失;加入的缓蚀剂和铁离子稳定剂能够明显减缓酸岩反应并且具有较强的铁离子稳定性能;酸液配伍性大幅改善,经过7 d 老化后未有絮凝物生成,可减少对储层的伤害。

表2 高黏胶凝酸体系综合性能Table 2 Comprehensive performance of high viscosity gelling acid system

由于前置酸主要目的是解除近井地带污染,降低酸压的施工压力,无需太高的胶凝剂浓度;闭合酸主要在酸压施工结束时在封口附近溶蚀大的裂缝,使近井地带导流能力更高,因此两者胶凝剂浓度减半即可,前置/闭合酸液体系配方:20%HCl+0.2%可降解胶凝剂+1%缓蚀剂+1%铁离子稳定剂+0.5%高效助排剂+1%防膨剂;主要起造缝作用的主体酸液体系配方:20%HCl+0.4%可降解胶凝剂+1%缓蚀剂+1%铁离子稳定剂+0.5%高效助排剂+1%防膨剂。结合现场酸液配制,胶凝酸具有良好的稳定性、分散性和配伍性,其综合性能满足茅口组地层酸压改造要求。

3 现场应用及效果评价

3.1 试验应用概况

DS1HF 井是在DS1 井基础上钻探的一口浅层气水平井,主要目的层均为茅口组。DS1 井为直井,完钻井深1 371 m,筛管完井后未进行酸压改造直接进行试采,产量递减迅速,20 d日产气量由5.0×104m3降至0.7×104m3。弹性产率较小,套压降幅增大(0.11~0.29 MPa/d),关井后套压恢复值在降低,地层能量较低。

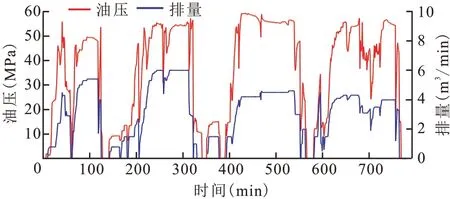

为进一步评价茅口组浅层非连通裂缝型气藏勘探潜力及产能,在DS1 井基础上侧钻完成DS1HF 水平井,主要穿行茅口组茅一段①小层,A 靶点斜深1 379 m,垂深1 148.75 m;B 靶点斜深2 243 m,垂深1 133.89 m。该井水平段长864 m,采用套管完井,分4 段进行固井滑套管内封隔器酸压施工。施工中累计用液2 311.3 m3,其中酸液2 129.2 m3(包括前置酸508.7 m3,主体酸1 498.1 m3,闭合酸122.4 m3)。压裂施工典型曲线如图4。

图4 DS1HF井酸压施工曲线Fig.4 Acid fracturing curves of Well-DS1HF

在对第1 和第2 段酸压改造时,施工压力23.9~54.9 MPa,施工排量4.5~6 m3/min,这两段储层裂缝发育但被方解石充填,酸压初期前置酸注入后与网状缝内充填的方解石反应,酸降明显,阶梯升排量期间发生微小压力波动,中期产生明显压降,表现为裂缝延伸扩展,而后压力逐渐升高。第3段和第4 段改造时,施工压力较高,为34.5~59.6 MPa,施工排量1.5~4.3 m3/min。由于该段储层白云质含量及泥质含量较前段高,导致施工过程中排量十分敏感。初期前置液未见明显酸降,主体酸注入后施工压力略微下降,后期提排量后施工压力较为稳定,酸液沿主裂缝延伸,同时沟通地层天然裂缝。综合压裂施工曲线来看,地层有明显破裂显示,地层破裂后,裂缝延伸扩展良好,酸压改造效果显著。

3.2 效果评价

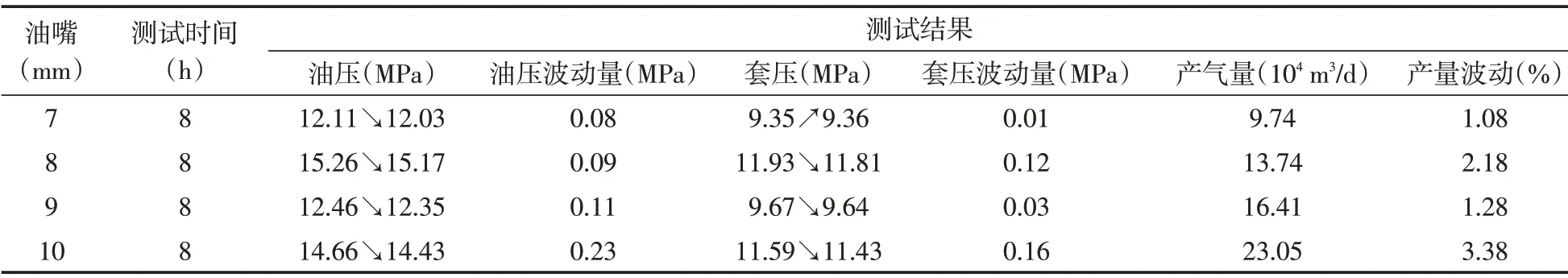

经胶凝酸压改造后,DS1HF 井放喷排液情况见图5。先后采用4个制度,7 mm/8 mm/9 mm/10 mm油嘴条件下测试求产,测试结果见表3。

图5 DS1HF井放喷测试曲线Fig.5 Test curve of Well-DS1HF

表3 DS1HF井测试求产数据Table 3 Production data of Well-DS1HF

DS1HF 井经过酸压改造,产气量取得突破。在10 mm油嘴生产制度下,测试气量稳定23.05×104m3/d,且井底流压稳定,产量波动小。从产气效果来看,胶凝酸压工艺针对茅口组泥灰岩储层具有较好的适用性,取得了较为明显的改造效果,实现了茅口组泥灰岩储层的有效开发。

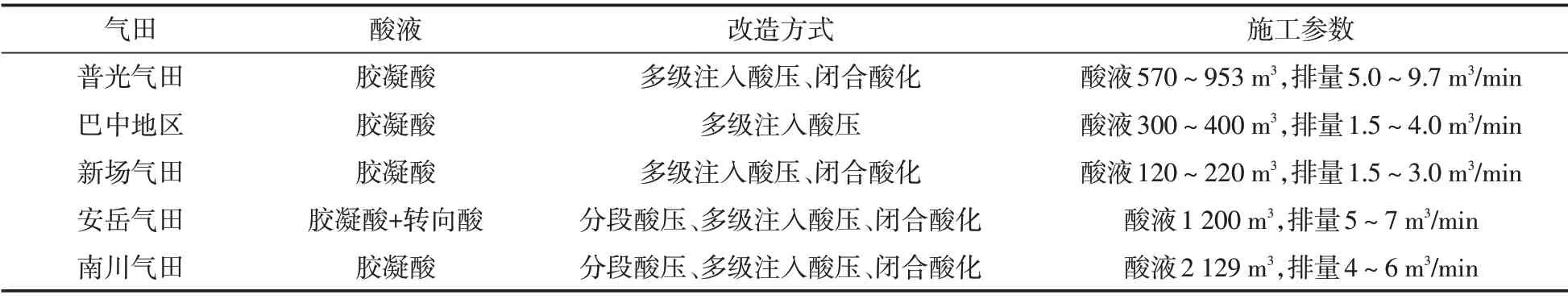

3.3 酸压工艺技术对比

胶凝酸作为一种储层酸压改造工作液,经过多年的现场实践和不断研究改进,在四川盆地得到了广泛的应用[14-18]。表4从施工规模、改造方式对比了不同气田的胶凝酸酸压工艺。多级注入酸压与闭合酸化是储层改造的主流工艺,其根本目的都是通过深度酸压提高储层改造效果。由于南川地区茅口组埋藏浅,施工压力不高,因此可通过大液量、大排量酸化压裂,实现了储层深度酸压改造。

表4 四川盆地不同气田酸压工艺技术对比Table 4 Comparison of acid fracturing technology in different gas fields of Sichuan Basin

4 结论及建议

1)南川区块茅口组泥灰岩储层含气性好,埋藏较浅,碳酸盐岩含量高,储层内部裂缝较为发育,但岩石低孔低渗,裂缝连通性差,水平井+分段酸压工艺能够有效沟通裂缝,实现储层动用。

2)选取胶凝酸液体系,采取“多级交替注入酸压+闭合酸化”深度酸压技术,保证酸液刻蚀效果,有利于形成高导流能力裂缝,同时胶凝酸液体系具有增黏缓蚀、性质稳定、自动破胶性能,最大程度减小储层伤害。

3)DS1HF井经胶凝酸酸压改造后,产量取得大幅突破。在10 mm 油嘴生产制度下,测试产气量23.05×104m3/d,作为南川区块茅口组泥灰岩储层改造的首次现场酸压试验,胶凝酸酸压工艺在茅口组储层表现出良好的适用性。但是由于储层非均质性的存在,不同段簇酸压效果不一。酸压时应根据矿物特性和储层特征进行精细化分段,优选合适酸压工艺及酸液体系。