深层页岩气井压后井筒堵塞解除技术

——以WY23-1HF井为例

2021-05-06王孝刚史雪枝

王孝刚,史雪枝,朱 敏

(中国石化西南油气分公司石油工程技术研究院,四川德阳618000)

页岩气开发实践表明,套变和地层返出物堵塞是影响页岩气压后长期生产的主要原因[1-4]。为了防止页岩气井改造丢段,常规做法是优选套管[5-7],优化钻完改工艺[8-10],尽量减少套变发生。对于已套变井的井筒处理,郑瑞等[11]介绍了采用套管整形工具,成功钻磨剩余桥塞的案例,马骏骥[12]、袁涛[13]、魏佳等[14]、胡尊敬[15]提出了连续油管进行页岩气冲砂、解堵等井筒处理措施。在页岩气水平井井筒清洁等方面,张华礼等[16]通过研发针对大通径桥塞处理的套磨打捞一体化工具、优化冲洗液等措施进行井筒冲洗与钻磨;杨小城等[17]和王林等[18]研发了可降解桥塞;陈海力等[19]推荐采用免钻大通径桥塞进行分段施工;胡英才等[20]研制的快钻电缆桥塞,降低了后期施工作业难度。然而,对于页岩气井筒套变、堵塞、多种桥塞并存的复杂井况,单一处理方式难以实现有效解堵,需要探索新的解决思路。通过WY23-1HF 井井筒堵塞原因分析及复产技术实践,为类似的页岩气井提供借鉴。

1 WY23-1HF井基本情况

威荣页岩气田是中国石化继焦石坝页岩气田之后发现的又一大型页岩气田。中国石化西南油气分公司于2014年开始川南海相页岩气勘探工作,在威远—荣县区块部署实施了第一口页岩气井——WY1HF 井,目的层位为志留系龙马溪组,直导眼完钻井深4 788 m。在目的层龙一段钻遇的优质页岩厚度为49.5 m,实施水平段长1 005 m的水平井,经过16段压裂改造,在井口压力为26.2 MPa时,测试获天然气产量17.2×104m3/d,实现了盆内负向构造带深层页岩气的重大突破。

自2016年以来,先期实施完成了5台5井,其中,WY23-1HF 井完钻层位为志留系龙马溪组,地层温度约135 ℃,地压梯度为1.9 MPa/hm,φ215.90 mm井眼完钻,套管完井。完钻井深5 555 m,水平段长1 500.54 m。采用三开制井身结构,造斜点:3 490 m;A 靶点:4 054.46 m/3 838.60 m(斜深/垂深);B 靶点:5 329.38 m/3 824.88 m(斜深/垂深)。油层套管全井采用φ139.7 mm×12.7 mm 125V 型气密扣套管,抗内压强度为137 MPa,抗外挤强度为156.7 MPa。三开φ139.7 mm 套管固井质量总体较差,压裂层段4 000~5 508.15 m,第一界面和第二界面固井质量差的井段长度分别为1 087.3 m 和1 035.8 m,合格率分别为24.1%和27.7%。WY23-1HF 井钻遇地层上部为灰绿色页岩,中部为深灰色页岩,下部为灰黑色、黑色页岩。在钻井施工过程中,为减少漏失和坍塌等复杂情况,加强水平段岩屑的携带防止岩屑床的形成,造斜段和水平段采用油基钻井液体系(密度为1.9~1.95 g/cm3)。该井测井解释评价页岩气储层共6 层(1 677.2 m),其中,Ⅰ类页岩气层3 层(1 348.3 m),Ⅱ类页岩气层2 层(259.5 m),Ⅲ类页岩气层1 层(69.4 m)。气体组分以甲烷为主,占96 %~98 %,氮气占0.46 %~2.40 %,二氧化碳占0.2%~1.2%,不含硫化氢。

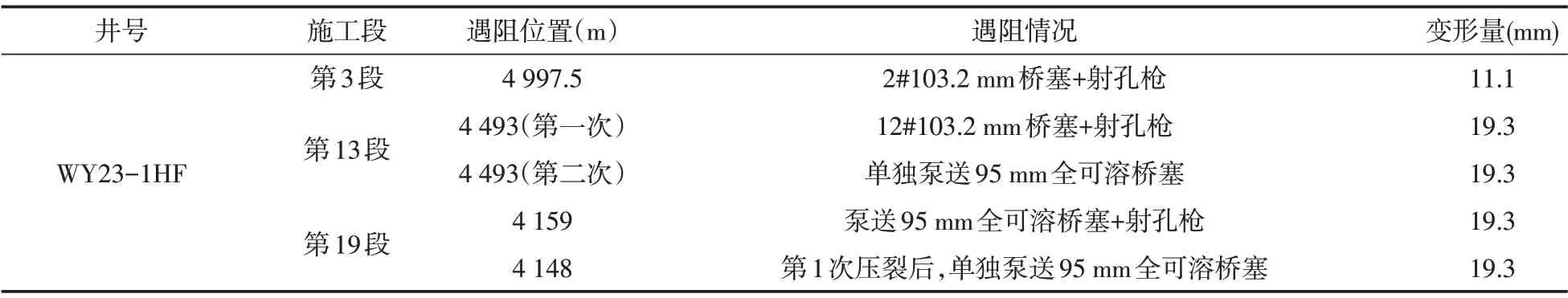

WY23-1HF井在工程上先后经历了改造过程的套变、丢段,生产过程中受邻井压裂影响而发生井筒堵塞,实施气举、顶通的复产措施等情况,于2017年6月压裂施工,历时37 d,完成20 段压裂。该井采用泵送桥塞分段改造工艺,井口选择140 MPa 实施超高压施工,进行了20 段45 簇分段压裂,最高泵压为120 MPa,最高排量为20 m3/min,总液量为48 020 m3、陶粒为1 428.15 m3。WY23-1HF井压裂施工中,在第3段、第13段、第19段发生套变(表1),遇阻位置分别为4 997.5,4 493,4 159,4 148 m,造成3段5簇丢段。

表1 WY23-1HF井套变位置的变形量统计Table 1 Casing deformation rate of Well-WY23-1HF

WY23-1HF井于2017年10月完成测试,在井口压力为35.4 MPa时,测试获天然气产量26×104m3/d,WY23-1HF 井于2017年12月6日开始正式管输试采,在配产6×104m3/d 条件下,生产稳定。2019年7月,受同平台邻井压裂影响,发生井筒堵塞无法重新开井生产。2019年11月,该井成功实施了井筒解堵,复产作业至今。

2 WY23-1HF井筒堵塞原因分析

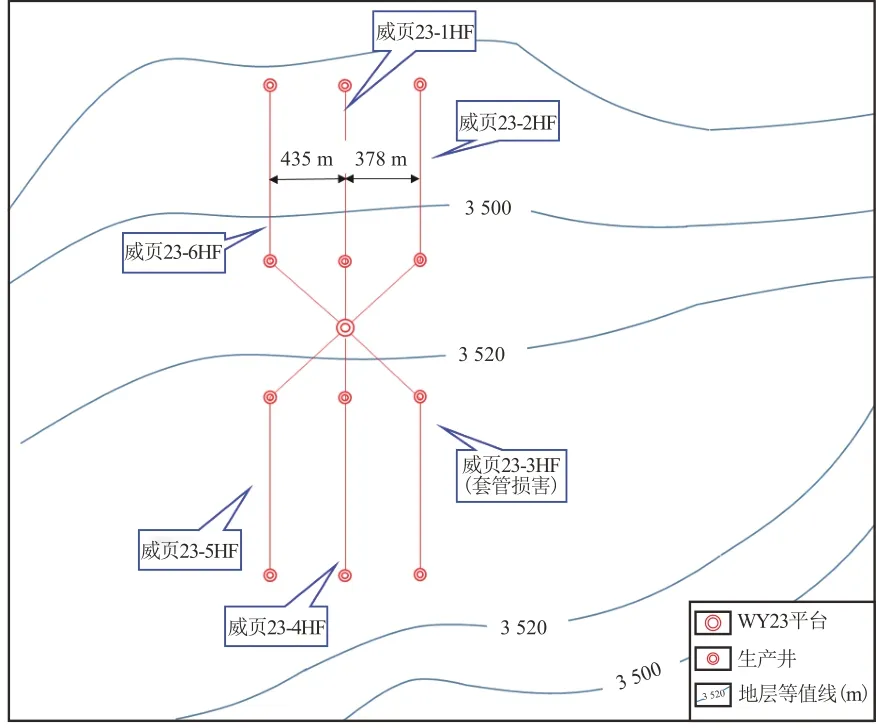

WY23平台采用1台6井模式,其中,WY23-1HF井、23-2HF 井、23-6HF 井位于WY23 平台的同侧,WY23-1HF 井与WY23-2HF 井水平距离为378 m,WY23-1HF 井与WY23-6HF 井水平距离为435 m。井区周围微裂缝高度发育,其中,高渗条带横跨WY23-1HF和WY23-2HF井(图1)。

图1 WY23-1HF井井位部署Fig.1 Location deployment of Well-WY23-1HF

2019年7月12 日WY23-2HF 和WY23-6HF 井开始压裂后,WY23-1HF 井的产气量呈现剧烈线性递减趋势,从1 800 m3/h下降到900 m3/h。7月15日,WY23-1HF 井的产气量从900 m3/h 陡降到300 m3/h(图2)。8月2日12点,油套压剧增2.5 MPa,结合微地震监测情况发现,WY23-1HF井前期压裂改造缝网覆盖WY23-2HF井,判定邻井WY23-2HF井压窜,导致压裂液进入WY23-1HF井,现场进行了3次氮气气举和2次油套连通机动解堵,判断油套连通,下部井段存在堵塞,放喷口产出黑液,且固相砂粒为地层返吐物。

图2 WY23-2HF井和23-6HF井压裂期间WY23-1HF井的产气量变化曲线Fig.2 Gas production curve of WY23-1HF during fracturing of adjacent wells

3 解堵复产方案及实施情况

连续油管在页岩气井钻扫桥塞、冲砂解堵、落物打捞等作业中得到应用[1-2]。前期,针对中国石化页岩气区,在YY5-1HF井成功进行了连油过桥塞解堵作业(桥塞最大外径为109.55 mm,通径为76.2 mm),对YY7HF、YY4-1HF等多口可溶桥塞分段井进行了连油通井作业,因此,连续油管解堵技术相对成熟。然而,与使用单一类型桥塞不同,WY23-1HF井可溶桥塞与大通径桥塞混合使用,共使用桥塞19 只,其中,大通径桥塞7 只(非易钻桥塞)、可溶桥塞12 只,可溶桥塞与大通径桥塞混合使用。桥塞从上到下的使用情况为:第19号至第12号为可溶桥塞,第11号至第7号为大通径桥塞,第6号至第2号为可溶桥塞,第1号为大通径桥塞,生产期间未进行通井解堵作业。

根据前期认识,可溶桥塞在压后返排期间均不同程度地存在井筒堵塞造成的排液困难,而WY23-1HF 井水平段轨迹存在上翘14 m 的情况,长时间生产不能确保可溶桥塞溶解粉末和非金属不溶物完全排出井筒,因此,在邻井压裂液进入本井后,存在镁铝合金残留物、地层返吐物、卡瓦牙等桥塞不溶物在井筒内,尤其是变径部位的混合堵塞,以及中上部套管发生套变、桥塞混合使用等复杂情况,连油作业施工风险高。同时,连续油管内径小,冲洗排量受限,携砂效果差,容易在变径位置积砂,造成连油下入困难。因此,选择油管作为大通径桥塞以上解堵作业管柱,油管磨铣通井制定如下作业程序:①采用冲洗头探塞面、冲砂,循环脱气并压井至平稳;②连接螺杆马达带磨鞋(或钻头)的管柱进行通扫或钻磨;③根据进尺和钻头磨损情况加工套铣筒,进行钻扫—打捞一体化作业,进而处理大通径桥塞上部井段;④替喷测试后,决定连油过桥塞解堵。

由于长期生产后存在压力亏空,堵塞发生时关井压力为0 MPa,无法折算井底压力,若压井泥浆密度过高可能造成产层污染,而采用清水或低密度压井液进行钻磨解堵,解堵瞬间易出现底部压力释放造成井控风险。因此,制定的解堵方案为:压返液条件下采用φ73 mm油管冲洗、钻磨、打捞相结合的方式,处理11 号大通径桥塞以上井筒;在管柱上及井口处分别安装内防喷工具,一旦出现溢流,立即采取关闭防喷器、抢接防喷工具等井控措施,并进行应急压井。

现场实施过程采用的管柱组合:φ73 mm×5.51 mm P110NU 油管+单流阀+笔尖,井深3 740.44 m 时探得砂面,冲砂至井深3 770.02 m 无进尺,冲砂期间出口返出大量岩屑约50 kg(龙马组灰褐色页岩),直径约0.5~3 cm,且喷口多次出现较大喷势,证实为地层垮塌岩屑进入井筒造成井筒堵塞,并在下部产层内形成圈闭气层。若继续采用压返液进行冲砂或钻磨解堵,则存在较大的井控及管柱卡埋的风险,因此,将井内压返液替换为泥浆压井平稳后起出油管作业管柱。根据钻磨进尺和返出物情况,多次优化钻扫管柱,先采用φ89 mm 合金齿短套铣筒进行处理,由于套铣过程中频繁出现蹩钻现象(钻压为5 kN,转盘转速为20 r/min),反复上提下放多次(上提时有挂卡现象),开动转盘扭矩较大,多次套铣无进尺,难以有效通过遇阻点,于是更换φ60.32 mm 钻杆带3 种磨鞋(平底、领眼、西瓜皮)配合铅模打印模式进行调整,最后控制钻压为10~20 kN,转速为35~40 r/min,排量为0.35 m3/min,泵压为26~27 MPa,在保证进出口泥浆密度一致的条件下,使用三翼刮刀钻头管柱组合(φ89 mm×0.3 m 三翼刮刀+φ89 mm×1.93 m 短钻铤+φ60.3 mm×7.11 mmG105 钻杆+φ73 mm×9.19 mm G105钻杆)进行钻扫作业,使WY23-1HF成功复产。

该井需解除可溶桥塞、非易钻桥塞、地层返出物混合堵塞情况,为提高处理能力、降低作业风险,采用修井机配合,压井泥浆下冲洗管柱、刮刀钻头钻磨相结合,成功实现复产,对类似的页岩气井堵塞处理具有借鉴意义。

4 结论及认识

1)地层垮塌,岩屑进入井筒造成WY23-1HF井井筒堵塞而停产,采用钻杆带钻头(或磨鞋)的管柱组合进行钻扫作业能够成功复产,对于此类堵塞严重井具有借鉴意义。

2)WY23-1HF井所属区块套变问题突出,可溶桥塞的不溶物和大通径桥塞的通径限制加大了井筒堵塞后的处理难度。另外,由于井内变径多、轨迹上翘等因素,后期仍存在再次堵塞的可能。因此,同一口井应避免混合使用不同类型的桥塞。