电极在TFT玻璃生产中的应用

2021-05-06金良茂张晓春高多军

岳 凯,金良茂,2,张晓春,赵 雷,金 昊,高多军

(1.蚌埠中光电科技有限公司,蚌埠 233030;2.中建材蚌埠玻璃工业设计研究院有限公司,蚌埠 233030)

TFT玻璃是无碱、高硅、高铝的硼硅酸盐玻璃,其主要组分为[1]:SiO258%~63%、Al2O314%~18%、B2O38%~11%、RO 10%~25%(RO为MgO、CaO、SrO、BaO等)。在熔化过程中,因碱金属氧化物助熔会造成后期面板电路刻蚀时的短路,只能用碱土金属氧化物替代,且SiO2、Al2O3含量高,TFT玻璃的熔化温度高达1 600 ℃以上。

TFT玻璃对品质要求非常严苛,任何一百微米以上的内部缺陷(气泡、结石)变形或较为严重的条纹都会影响显示器的视觉效果,而窑炉的熔化效果好坏与玻璃内部缺陷、条纹有着关键性的影响。

1 TFT玻璃窑炉使用电极的原因与要求

玻璃成分决定了它的生产流程,也决定了窑炉结构与加热系统的配置,TFT玻璃也不例外。

1.1 TFT玻璃窑炉电极使用分析

TFT玻璃熔化过程中,澄清、均化、冷却通常在铂金通道进行,预熔优良的玻璃液从窑炉底部进入铂金通道精炼。选用传统的火焰窑虽然能达到要求的熔化温度,但会造成表层与底部、窑炉中部与两侧玻璃液温度差异大,影响温度的均匀性;此外,上部火焰加热的过程中,硼会在表层大量挥发,影响玻璃成分的均匀性。玻璃液的温度不均、成分不均,直接影响铂金通道的澄清、均化、冷却效果,导致玻璃内部缺陷、条纹不良。

如果选用全电熔窑,则无法满足TFT玻璃的熔化温度;退一步讲,虽然全电熔可以避免硼挥发引起的玻璃成分不均,但会造成表层与底层玻璃液温度的严重失衡,表层熔化不良的玻璃液随液流进入铂金通道,亦会影响澄清、均化、冷却效果。

鉴于上述原因,同时考虑到节能降耗的要求,TFT玻璃窑炉主要采用上部全氧燃烧、底部电极加热的火焰-电混合加热模式。

1.2 TFT玻璃熔化对电极的要求

选取电极时,不仅要考虑到TFT玻璃熔化温度高、高温黏度大、导电性较差,而且要考虑电极及其侵蚀物不能污染玻璃和铂金通道。因此,熔化TFT玻璃的电极需满足以下要求[2]:

1)良好的耐热性能

由于电极表面的电流密度较大,电极表面温度一般比玻璃液温度高200 ℃左右[3],电极的熔点要高;同时,其蠕变性能、持久强度、疲劳性能要好,可在1 600 ℃以上的玻璃液长期冲刷下正常使用。

2)热膨胀系数要低

电极的安装方式主要有冷安装和热安装两种,其共同点是:电极投入使用时要与池底砖之间留有一定的间隙,一方面是保证热膨胀过程中不会挤压损坏,另一方面确保后期可以进行电极推进作业(铂金电极除外)。因此,电极的热膨胀系数要低。

3)抗热震性要好

电极电流短时间发生较大变化时会造成电极表面温度急剧变化,窑炉工艺变更时易出现冷热玻璃液流的交替变换,因此电极要有较好的抗热震性,避免热冲击引起的电极损坏。

4)良好的高温导电性

电极的高温电阻越小,其自身耗能越低,越有利于节能降耗。

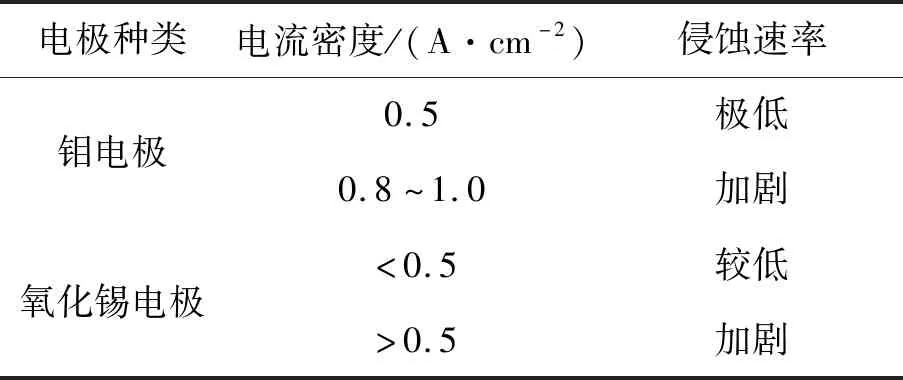

另外,在供给玻璃液的电能相同的情况下,高温电阻越小,电极表面电流密度会越小。如表1所示[4],电流密度越大,电极的侵蚀速度越快。

5)良好的抗玻璃液侵蚀能力

表1 电流密度对电极侵蚀速率的影响

电极主要受到物理、化学两方面的侵蚀:

(1)物理侵蚀。电极长期处于高温玻璃液中会发生一定程度的溶解;另外,电极会受到玻璃液冲刷的横向应力和粘滞流动作用,造成表层的不断剥落,严重时会使电极变形、弯折。

(2)化学侵蚀。玻璃组分中的某些杂质在高温下会与电极(或电极中的杂质)发生化学反应,玻璃液气氛变化也会引起电极的氧化还原反应,这些均会造成电极侵蚀,因此应选择合适的适用气氛,如表2所示。

表2 电极适用气氛

6)电极及其侵蚀物不能污染玻璃和铂金通道TFT玻璃对内部缺陷、均匀性、透光率要求极高,电极及其侵蚀物不能造成气泡、结石、条纹,也不能给玻璃着色,更不能与玻璃成分发生不良反应;此外,还原性的电极材料会造成铂金通道的损伤。

2 TFT玻璃生产中的电极选择

2.1 几种熔制玻璃用电极

随着电熔技术的发展,运用在玻璃熔制中的电极越来越多样化。

1)铂金电极

铂金电极是在耐火材料外部包裹由高纯铂或铂铑合金箔制成的电极。铂熔点1 772 ℃,密度21.45 g/cm3,导电性、延展性和导热性良好。铂的化学性质不活泼,在空气和潮湿环境中稳定,低于450 ℃加热时,表面形成PtO2薄膜;在高温下会与容易还原的重金属(如铅、锡、锑、砷、汞、铜等)形成合金。

铂金电极通常使用高频电源(一般为10 kHz)。使用中,铂金电极容易出现的问题是:通电的铂电极在与玻璃液的接触界面处发生电化学反应,导致铂金损耗;高温下,铂熔入玻璃液后析晶成为结石;高频电源会增加电源线路损耗。

2)氧化锡电极

氧化锡电极的主要成分为二氧化锡。二氧化锡熔点1 630 ℃,密度为6.5 g/cm3。二氧化锡是一种优秀的导电材料,为了提高其导电性和稳定性,工业中常掺杂Sb、Ti、Fe等使用;抗热震性好。

氧化锡电极不会对玻璃液造成污染,在玻璃窑炉中通常制成棒状插入使用和块状堆叠使用,亦可根据用户需要定制。有资料介绍[5],英国Glassworks生产的ELR-X型氧化锡电极最高使用温度可达1 750 ℃。

3)铜电极

铜电极由纯铜原料加工而成。铜熔点1 083.4 ℃,密度8.92 g/cm3。铜延展性、导电性和导热性好,电阻率低。

由于铜熔点较低,铜电极在使用中需要通水强制冷却。使用中,铜电极容易出现的问题是:铜电极表层熔入玻璃液,进入铂金通道后与铂形成合金,从而破坏铂金通道;铜电极被侵蚀后漏水,产生气泡[6]。

4)钼电极

钼电极的主要成分是钼,通过粉末冶金工艺制得。钼熔点2 620 ℃,密度10.23 g/cm3,高温强度高,导热性能好,膨胀系数小,导电率大。钼在氧化气氛中,380 ℃开始氧化,600 ℃加速氧化,超过700 ℃迅速氧化。

国际通用的钼电极成分含量在99.95%,密度大于10.15 g/cm3。为了提高钼电极的使用性能,近年来研发出了氧化物掺杂强化材料:TZM和MoZrO2。TZM钼电极是在钼基材中掺入微量钛和锆,以提高钼电极的高温强度和抗侵蚀性;氧化锆钼电极(MoZrO2电极)是在钼基材中掺入微量氧化锆超细微粉,属于弥散强化材料,可以提高钼电极的高温强度、降低高温蠕变。

钼电极在通电状态下,和玻璃液的接触界面处会发生电化学反应,导致钼电极损耗。

5)石墨电极

石墨电极是以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料,称为人造石墨电极(简称石墨电极)。石墨电极的优点是可以加工成多种形状。

石墨电极的主要成分碳,在使用过程中与某些玻璃原料或其分解物有发生反应的可能性:

①高温下,碳可能与SiO2、Al203、CaO反应[7]。

②高温下,碳可能与碳酸盐的分解产物CaO、CO2反应。

③更重要的是,碳能够造成铂金中毒,破坏铂金通道。

2.2 TFT玻璃窑炉中电极的安装、分布

电极的安装、分布决定了窑炉内的电场分布,也决定了电极的使用效果,直接影响电极、窑炉的使用寿命[8]。电助熔技术在玻璃行业应用、发展的几十年中,业界前辈在电极的安装、分布方面总结了宝贵的经验。

2.2.1 电极的安装方式

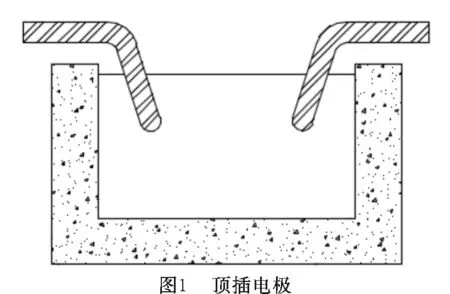

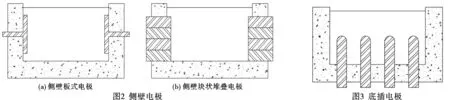

电极的安装方式主要有3种:顶部插入、侧墙插入、底部插入。

1)顶插电极

顶插电极可以按需求在三维方向上自由调节,能够更灵活、合理地分布能量,常用于全电熔窑,如图1所示。

2)侧壁电极

侧壁电极能够加热窑炉横截面上的玻璃液,有利于减小玻璃液横向温差、上下层温差,常用于火焰-电混合加热的小型窑炉,如图2所示。

3)底插电极

底插电极可以在池底大面积排布,设计灵活,能够对窑炉纵向能量分布进行灵活调整,也有利于减小玻璃液横向温差,常用于火焰-电混合加热的大、中型窑炉,如图3所示。

2.2.2 电极的分布方式

1)均匀分布:在窑炉内部均匀插入电极,使玻璃液受热均匀,减小各区域温度差,从而提高玻璃液的熔化效率和质量。

2)熔化区与热点布置相结合

在熔化区或(和)热点附近安装电极,对该区域的玻璃液强化加热,提高玻璃液的熔化效率。

3)矩阵式分布

电极在池底以矩阵的形式均匀分布,有效地对玻璃液整体加热,形成与碹顶温度梯度相对应温度制度,提高玻璃液的熔化效率。

目前,主流的TFT玻璃成型方式主要为溢流法和浮法。与溢流法成型相匹配的窑炉为小型窑炉,采用均匀分布的侧壁电极;与浮法成型相匹配的窑炉一般窑型较大,多采用矩阵式排列的底插电极。

2.3 电极在TFT玻璃生产中的选择

在TFT玻璃生产中,由于铜电极、石墨电极存在的问题,很多生产线选用铂金电极、氧化锡电极、钼电极,并且根据窑炉及生产工艺选择相匹配的电极。

1)溢流法窑炉

钼电极多为棒状,一般不作为侧壁电极使用。因此,在溢流法生产TFT玻璃的窑炉中,电极可选用铂金电极、氧化锡电极。

需要注意的是:铂金电极曾在日本公司和国内少数公司使用过,国内现有的生产线中均使用的是氧化锡电极;另外,国内铂金电极方面的设计、研发人员较为缺乏,不利于后期的维护。

2)浮法窑炉

TFT玻璃液的电阻率较高,使用高频电源的铂金电极运用于宽度较大的浮法窑炉中需要很高的电压。有资料表明[9],窑炉宽度大于3 m,电极的使用电压将超过1 200 V,这对窑炉耐火材料和钢构绝缘的要求非常高,稍有不慎就会击穿,造成安全事故。此外,铂属于贵金属,大规模使用铂金电极的成本很高。

因此,在浮法生产TFT玻璃的窑炉中,一般不用铂金电极,主要采用氧化锡电极、钼电极。

需要注意的是:氧化锡电极作为底插电极使用时,对于电极本体而言,其浸入玻璃液的表面积远大于侧壁电极,侵蚀速度会非常快,在使用过程中要加强管控。

钼电极适用于还原性气氛或中性气氛的玻璃液。TFT玻璃生产中存在使用氧化锡和硝酸盐的情况,为避免钼电极被氧化损耗,最好选用经过抗氧化处理的钼电极。

3 电极在TFT玻璃生产中的使用

电极的使用方法是否正确,不仅影响电极的使用寿命,对窑炉的使用寿命也有直接影响。正确操作电极,需要注意以下几点:

1)烤窑时的保护

氧化锡电极、铂金电极的安装,通常是在烤窑升温前完成。为了避免烤窑过程中可能出现的还原性气氛损伤电极,需要在电极表面涂抹抗还原的保护层。此外,烤窑过程中温度要稳定,杜绝突然停火的事故,避免温度波动太大导致氧化锡电极炸裂。

钼电极在玻璃液达到一定深度时推入窑内,亦是出于保护电极的考虑。

2)电极的冷却

氧化锡电极、钼电极均有水冷套冷却,在使用中要确保冷却水的稳定供应,尤其是断水后恢复的过程中切记冷却水要缓慢开启,一方面避免电极急冷炸裂,另一方面防止水冷套焊缝急冷开裂而漏水。

3)电极功率的调整

电极功率调整过程中,要避免电流的大幅变化,尤其是升高电流时。其原因在于,电极表面温度高出玻璃液温度200 ℃左右[3],电流变化太大会加剧电极与玻璃液的温差,容易造成电极炸裂。

4)电极的推进

氧化锡电极、钼电极在使用中,会不断被侵蚀损耗变短。功率恒定的情况下,测量到的玻璃液电阻会不断变大。工艺人员要注意观察玻璃液电阻变化,定期计算电极的损耗量,必要时进行电极推进作业,避免电极损耗过度。

如不推进电极,电极越来越短,会出现:

①对于侧壁电极,电极会在池壁内部越缩越深,加剧电极周围池壁的侵蚀;

②对于底插电极,浸入玻璃液的电极表面积越来越小,为达到设定功率,电极表面的电流密度越来越大,从而加剧电极侵蚀,严重时会烧蚀池底。

5)窑炉工艺制度的稳定

窑炉工艺制度稳定的情况下,玻璃液流是相对稳定的。当工艺制度改变时,玻璃液流在短时间内处于紊乱状态,会加剧对电极的冲刷,电极侵蚀加快。

4 结 论

在TFT-LCD玻璃窑炉中,电极加热从传统的“电助熔”变成了“电主熔”,占有效加热能量的60%~70%。合理选择电极并正确使用,不仅能有效提高玻璃的熔化效率和品质,与窑炉的使用寿命也息息相关。