颗粒级配对碳化硅陶瓷膜性能的影响

2021-05-06关梦珂王树林伍梦宇徐荣琪于传义

关梦珂,徐 慢,2,王树林,2,伍梦宇,徐荣琪,于传义

(1.武汉工程大学材料科学与工程学院,武汉 430205;2.武汉工程大学湖北省环境材料与膜技术工程技术研究中心,武汉 430074)

膜技术在化工、制药、食品等众多领域有着广泛的应用[1-3],与人们的日常生活也密切相关。但是现有的膜材料不能在苛刻环境中使用,例如酸、碱、油水、高温等[4]。并且膜材料还存在膜污染严重、使用寿命短等问题[5],这会限制使其的应用和发展。为了克服以上难题,具有化学稳定性好、耐强酸强碱、亲水性好等性能的碳化硅材料[6]成为新一代陶瓷膜开发的首选。梁宇恒[7]对SiC原料的颗粒级配及烧结温度对碳化硅陶瓷的重结晶烧结的影响进行了研究;方仁德[8]等通过不同的颗粒级配及不同的烧成制度制备碳化硅陶瓷,探讨其对烧结性能的影响。然而,上述研究的研究对象主要集中于微米级的碳化硅颗粒之间的级配,亚微米级碳化硅颗粒级配对碳化硅陶瓷膜的性能影响机理尚不明确。

由于SiC陶瓷的烧结特性,其孔径结构主要取决于陶瓷坯体的SiC颗粒堆积方式,因此可以通过进行颗粒级配达到碳化硅颗粒紧密堆积的效果从而制备孔径分布窄、微观结构好的SiC陶瓷膜。由于传统的膜过滤采用直流过滤方式,浑浊滤液会直接冲击滤膜,膜孔的表面和膜滤孔会很快被覆盖和堵塞,导致膜的使用周期短;而非对称陶瓷膜采用的是错流过滤,混合液流动方向与膜面相切,所以膜面上暂时性的覆盖物会被不断流入的液体所带走,这样膜滤孔就会恢复其过滤功能,对膜的使用周期有大大的改善。所以该文选用的是非对称多孔陶瓷膜,结构上分为支撑体与分离层两部分,此次试验主要研究SiC级配对分离层孔径大小及其分布的影响。该文通过浸渍提拉法进行涂覆,利用高温重结晶烧结方法制备出了性能优异的SiC陶瓷膜。研究了颗粒级配对SiC陶瓷膜孔径分布、微观形貌及对油水分离性能的影响。

1 实 验

1.1 原料

选用两种不同粒径的SiC微粉作为原料(细颗粒粉料D50=0.58 μm,粗颗粒粉料的D50=2.04 μm,纯度≥99%,生产地为河南亚坤集团航瑞公司);SiC陶瓷支撑体为湖北迪洁膜科技有限公司生产,孔径分布在1~5 μm之间;分散剂为四甲基氢氧化铵(TMAH,分析纯),购于上海化学试剂厂;浓度为200 mg/L的乳化油。

1.2 过程

分别按照细颗粒比粗颗粒为1∶9、2∶8、3∶7、4∶6、5∶5的质量比均匀混合制成粉料备用,将混合均匀的粉料放入球磨罐中,加入分散剂四甲基氢氧化铵,利用球磨机进行球磨,转速160 r/min,球磨3 h,制得碳化硅陶瓷涂膜液。通过浸渍提拉法将涂膜液均匀涂覆在支撑体表面,为了防止在干燥过程中升温过快导致膜层开裂或者脱落,先自然干燥6 h,再将样品放入鼓风干燥箱中60 ℃干燥5 h。

将涂膜干燥完成的样品放入NT/KGPS-160-1S碳化硅真空气氛烧结炉中烧结,烧结气氛为Ar,升温至1 900 ℃,保温1 h后随炉冷却得到SiC陶瓷膜。

1.3 表征与测试

采用英国产的Mastersizer3000激光粒度分析仪对原料及样品进行粒径分布测试;日本生产的JSM-5510LV型扫描电镜分析仪对样品微观形貌进行分析;德国产的POROLUXTM500型毛细流孔径分析仪对样品进行孔径和孔隙率的测试;采用自制设备(CN205262925U)进行碳化硅陶瓷膜的油水分离测试。

2 结果与讨论

2.1 烧结温度对SiC陶瓷膜的影响

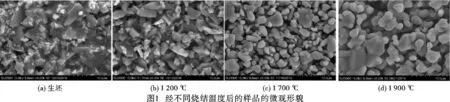

图1是当SiC粗细颗粒级配比为4∶6时,碳化硅陶瓷膜生坯以及经不同温度烧结样品的SEM图。图1(a)为生坯的SEM形貌图,由图可以看出原料粉体中粗颗粒形状较为规则,细颗粒棱角多,形状不规则。形成以粗颗粒为骨架,细颗粒包围四周,填充其间隙的结构。图1(b)是1 200 ℃烧结后SiC陶瓷膜的显微形貌,与生坯形貌图相比变化不大,颗粒间以点接触为主。图1(c)是1 700 ℃烧结后SiC陶瓷膜的显微形貌,细颗粒的形貌发生变化,由不规则棱角状变圆润,趋近于球状,并且颗粒间开始形成烧结颈,但大部分颗粒仍以独立形态存在。图1(d)是1 900 ℃烧结后SiC陶瓷膜的显微形貌,在此温度下,细颗粒已基本观察不到,只存在直径约1 μm左右及其以上粒径的颗粒。这些颗粒间形成了烧结颈,并且在大颗粒周围表层有许多被大颗粒吞噬不同程度的小颗粒,粗颗粒间的大孔隙被小颗粒填充形成小的孔隙。

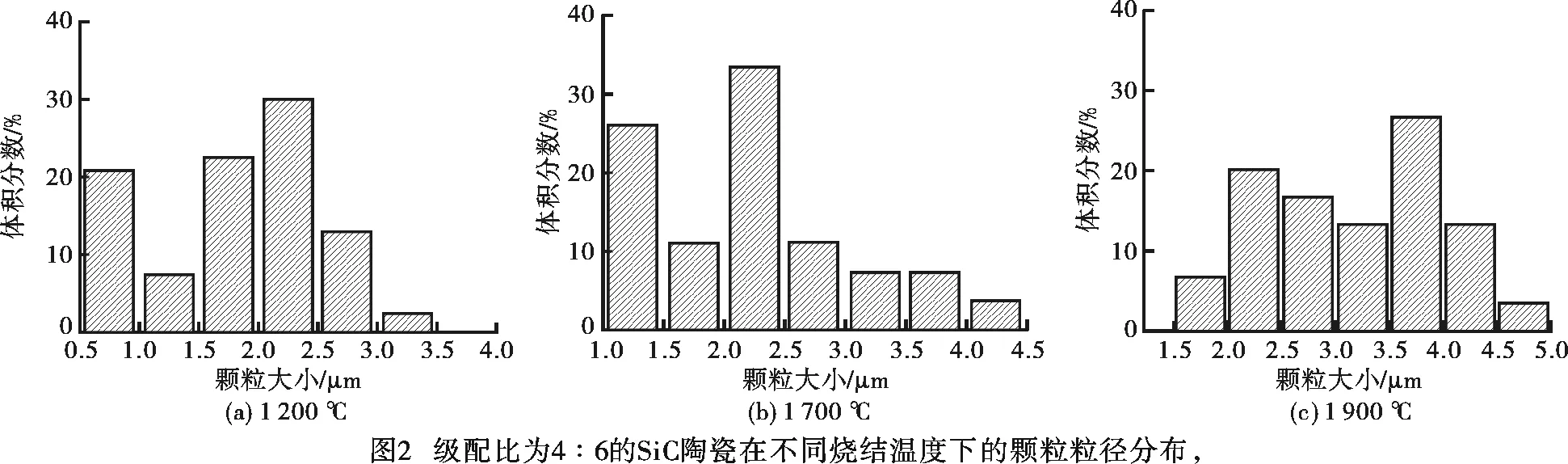

图2为细粗颗粒级配比为4∶6时制备的SiC陶瓷膜经不同温度烧结后所得的颗粒粒径分布图。从图2可看出,经1 200 ℃烧结后,粒径集中分布在0.5~1.0 μm及2.0~2.5 μm区间,与原料粒径分布情况一致;经1 700 ℃烧结后,粒径集中分布在1.0~1.5 μm及2.0~2.5 μm区间内,与原料的粒径分布相比,细颗粒开始消失,粒径增大;经1 900 ℃烧结后,粒径集中分布在2.0~4.5 μm之间,与原料粒径相比,细颗粒消失,晶粒长大。SiC陶瓷由于较低的自扩散系数,颗粒长大难以通过晶界扩散或者体积扩散完成,其唯一的可能性就是颗粒大小有差异,并在颗粒间形成烧结颈之后、烧结颈部晶界直径大于小颗粒直径时,晶界两边原子因能量差异跃迁过界面造成晶界迁移,通过这种晶界迁移的方式扫过小颗粒而使大颗粒将小颗粒兼并。

2.2 膜微观形貌测试

图3是经1 900 ℃烧结后不同级配比例制备的SiC陶瓷膜的断面SEM图。从图3中可以看出,5种不同级配比例的粉料中均包含有亚微米级颗粒,但经1 900 ℃烧结后,这些颗粒已基本观察不到,颗粒粒径大于1 μm,呈球状。当细颗粒的含量为10%与20%时,细颗粒粘附在粗颗粒表面沉积粗化,粗细颗粒之间形成了烧结颈,但粗颗粒与粗颗粒之间的烧结颈发育程度低,部分粗颗粒间没有通过烧结颈紧密连接,使得颗粒间孔隙较大,致密化程度较低。当细颗粒含量进一步增加至30%与40%,粗细颗粒之间的烧结颈数量增加,增强了粗颗粒之间烧结颈的发育程度,使得颗粒间的间隙减少,致密化程度增加。当细颗粒含量增加到50%时,可以看到细颗粒未能充分填充在粗颗粒烧结颈部位,使得孔隙增加,致密度降低。由此可见,在高温下,亚微米级颗粒蒸发并在粗颗粒表面进行沉积粗化后,粘附在粗颗粒表面形成圆球状颗粒,粗细颗粒之间形成烧结颈。随着亚微米级颗粒的含量增多,这种在粗细颗粒之间形成的烧结颈增多,逐渐填充了粗颗粒与粗颗粒之间的间隙,促进了粗颗粒之间烧结颈的发育,使得粗颗粒堆积形成的陶瓷膜骨架更加密实;但当亚微米级颗粒含量增加过多时,部分细颗粒不能很好地起到填充粗颗粒之间的孔隙,反而粘附在粗颗粒表面,形成孔隙,使整个堆积体空隙率增大。

2.3 颗粒级配对膜孔径的影响

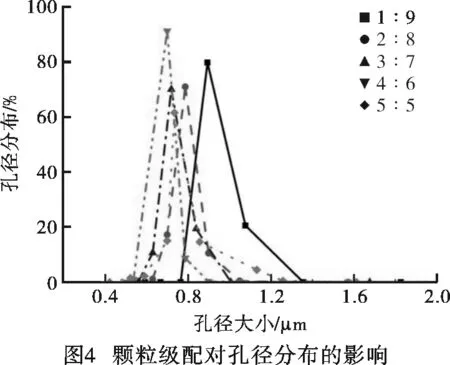

图4是经1 900 ℃烧结后的不同级配比制得的SiC陶瓷膜的孔径分布图。从图4可看出,级配比例由1∶9增加到4∶6时,SiC陶瓷膜的孔径逐渐减小,集中分布孔径由1.0 μm减小到0.7 μm,当级配比例增加到5∶5时,陶瓷膜的孔径反而增大,孔径分布集中在0.8 μm,当级配比在4∶6时,陶瓷膜的孔径最小,为0.699 μm。由于碳化硅原料为不规则形状的粉体,在固体表面的凸起处的表面自由能比凹陷处大,当级配比例增加时,膜层表面积增大,其表面能和表面张力增加,促进了烧结致密化过程,膜层致密度增高,孔径减小;同时由SEM图可知,细颗粒填充了粗颗粒形成的孔隙,当发生重结晶烧结时,细颗粒通过蒸发-凝聚和烧结颈吞并的方式迁移到粗颗粒烧结颈部处,使得孔径减小。但细颗粒的含量增加过多时,部分细颗粒不能很好地进入大颗粒形成的空隙中,不能起到填充颗粒的作用,不能形成紧密堆积,导致陶瓷膜的孔径增大。

2.4 SiC陶瓷膜对乳化油油水的处理

观察经过SiC陶瓷膜过滤前后的乳化油油水对比图。油滴乳化分散在水中后呈乳白色,光束照射时可以明显观察到丁达尔现象。经过油水分离处理后的液体已经澄清透明,肉眼观察不到油滴。因此,实验证明实验制备的SiC陶瓷膜能够通过筛分机制有效地分离乳化油油水。

3 结 论

以粗细级配的SiC粉体(粒径为0.58 μm和2.04 μm)为主要原料,研究颗粒级配对SiC陶瓷膜的影响:

a.随着温度升高,颗粒形貌由不规则变为球形,粒径集中分布在0.5~1.0 μm和2.0~2.5 μm区间变为2.0~4.5 μm区间,与原料粒径相比,细颗粒消失,晶粒长大。

b.在细颗粒含量≤40%时,随着细颗粒的含量增多,在粗细颗粒之间形成的烧结颈增多,逐渐填充了粗颗粒与粗颗粒之间的间隙,促进了粗颗粒与粗颗粒之间烧结颈的发育,使得粗颗粒堆积形成的陶瓷膜骨架更加密实。

c.经1 900 ℃烧结后,随着细粗颗粒级配比例的增加,膜层的孔径呈现先减小后增大趋势,细颗粒和粗颗粒级配比为4∶6时,SiC陶瓷膜平均孔径最小,集中分布在0.6~1.0 μm之间,能有效分离乳化油油水。