化学减薄法生产柔性玻璃的研究现状

2021-05-06倪植森杨金发

倪植森,彭 程,2,杨金发

(1.凯盛科技股份有限公司,蚌埠 233000;2.中建材蚌埠玻璃工业设计研究院有限公司,蚌埠 233010)

随着显示技术的发展,各种新型的设备和产品都向着更薄、更轻方向发展。早在10年前康宁就推出了超薄曲面显示器,而三星目前已经推出了折叠手机,苹果也即将推出折叠手机,多家公司纷纷推出了自己的可折叠手机的计划。这些电子产品的飞速发展,对为电子产品配套的玻璃行业提出了更高的要求。

康宁公司在2014年研究出厚度0.1 mm,折弯半径可达到3~5 mm的铝硅酸盐玻璃。解决了CPI柔性屏的缺陷后,日本电器硝子、旭硝子和肖特等纷纷推出0.1 mm、0.07 mm、0.03 mm的铝硅酸盐柔性玻璃,但是这种一次法直接生产的柔性玻璃价格昂贵,产品良率低。各家公司把目光转向化学减薄工艺来生产柔性玻璃,韩国三星联合DOYOO和肖特采用化学减薄法生产最薄0.03 mm的柔性玻璃,中建材蚌埠玻璃工业设计研究院联合凯盛科技股份有限公司采用化学减薄工艺生产出0.03 mm的柔性玻璃等。该文在此介绍了化学减薄法生产柔性玻璃关键技术的国内外研究状况。

1 国内外研究进展

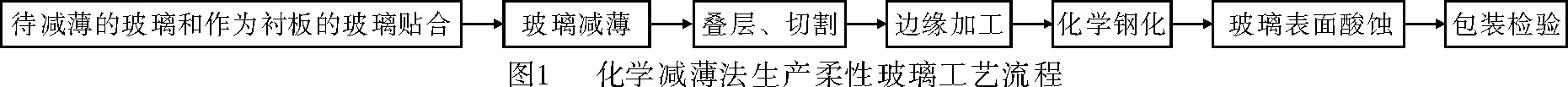

目前研究化学减薄法生产柔性玻璃主要有中建材蚌埠玻璃工业设计研究院有限公司、凯盛科技股份有限公司、凯茂科技(深圳)有限公司、恩利克(浙江)智能装备有限公司、拓米(成都)应用技术研究院有限公司、肖特玻璃科技(苏州)有限公司、康宁股份有限公司、韩国DOWOO INSYS等。国内外相关企业从2016年起开始研究采用化学减薄工艺生产柔性玻璃,目前已进入产业化阶段。图1描述了化学减薄工艺生产柔性玻璃的技术路线。

1.1 玻璃化学减薄

1.1.1 玻璃的侵蚀过程

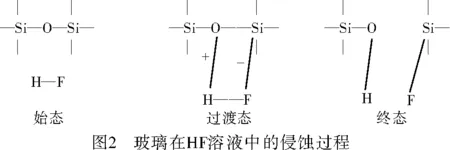

在酸对玻璃的侵蚀过程中,HF主要与玻璃骨架反应,起到剥离表面缺陷层的作用,发生的化学反应如下

SiF4在一般条件下呈气体状态,但在氢氟酸溶液中来不及挥发,而与HF溶液反应,生成络合氟硅酸。

SiF4又与生成的 NaF、CaF2反应

1.1.2 玻璃化学减薄工艺

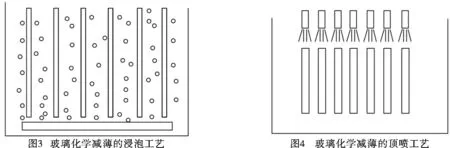

玻璃化学减薄目前主要采取浸泡(图3)和顶喷(图4)两种方式,其中浸泡式无法制作厚度小于0.1 mm的超薄玻璃,这主要是由于玻璃浸泡在酸液中进行蚀刻,在玻璃表面上会产生不均匀的应力,当玻璃离开酸液时应力的释放极易引起玻璃的破裂,并且玻璃的厚度均匀性也难以保证。玻璃在减薄过程中为了带走玻璃表面反应物以及加快反应速度,通常采用在底部增加鼓泡装置,但鼓泡不易控制,造成表面粗糙。反应后的生成物沉积在液槽中,会附着在玻璃表面。要加速反应需提高温度,但化学槽体积大,导致蚀刻液内无法有效温控,反应速度不一也带来缺陷。

顶喷式玻璃减薄方式是从玻璃的顶部起在玻璃表面形成快速流动的酸液薄层,蚀刻速度均匀,表面应力分布一致,薄化效率高,表面光洁度好,不容易产生玻璃破损。但顶喷式技术必须确保超薄玻璃在酸液的冲击下保持直立。如果减薄单片玻璃,当减薄到100 μm以下时,玻璃不能够经受蚀刻液带来的冲击而容易破碎,另外玻璃在重力的作用下也会产生弯曲现象,导致玻璃的良率非常低,所以需要开发新的玻璃减薄工艺。

1.1.3 柔性玻璃化学减薄

目前,针对上述顶喷式玻璃减薄工艺存在的问题,中建材蚌埠玻璃工业设计研究院有限公司和凯盛科技股份有限公司研究了通过添加衬板的方法,成功的将厚度超过200 μm的玻璃减薄到30 μm,具体步骤如下:

使用厚度为0.5 mm或者0.7 mm的玻璃或者平整度高的塑料作为支撑基板,在支撑基板的两面或一面通过UV固化热水水解胶粘贴待减薄的玻璃基材,粘贴后通过辊压机将它们压平,并排除胶层中可能出现的气泡。再经UV光线照射后,UV胶固化,最后在上述基板的四个边的端面上涂布耐酸封边胶以防止蚀刻液通过边缘渗入玻璃片之间,同时防止从设备顶部喷射下来的蚀刻液对玻璃边部产生过度冲击而引起边缘锯齿现象。

然后将该贴合基板放入顶喷式蚀刻机,通过化学蚀刻过程将待减薄玻璃减到规定的厚度。蚀刻减薄完成后,去除4个边缘上的封边胶,再通过热水浸泡,使UV水解胶在热水中水解失去粘性,通过人工剥离后得到柔性超薄玻璃盖板。

上述蚀刻减薄过程中,由于支撑基板的作用,蚀刻过程中该贴合基板会保持良好的直立性与耐冲击性,而待减薄玻璃与蚀刻液接触的表面被侵蚀而得到单面蚀刻减薄的柔性玻璃。

1.2 玻璃切割和边缘加工

玻璃的切割分为刀轮切割、水刀切割和激光切割。传统的玻璃切割分离通常采用的技术是裂纹分离,即通过金刚石滑轮在玻璃表面施加机械应力,在玻璃表面产生一条微裂纹,玻璃沿着该条微裂纹掰断分离。这种方法对于厚度小于200 μm 的薄玻璃和超薄玻璃,特别是厚度100 μm的柔性玻璃,这种机械切割单片玻璃的方式已经无法实现。

1.2.1 激光切割

美国康宁公司早在20世纪开始研究采用激光切割的方式来切割超薄玻璃,并申请了多篇专利,其中一份专利描述的方法如下:使用机械划割装置在引发线处划割所述玻璃片;在所述引发线处开始,向所述玻璃片施加激光束,且沿着所述切割线使所述激光束相对于所述玻璃片连续地移动,从而在所述切割线处将所述玻璃片的温度升高到基本上一致的温度,其中所述激光束具有圆形形状;以及在施加所述激光束的同时施加冷却流体,从而所述冷却流体至少降低所述玻璃片的温度以在所述玻璃片中沿着所述切割线使得破裂扩展。

肖特公司也申请了激光切割玻璃的专利,所述薄玻璃在已经加热后通过冷却射流来冷却。使用本发明的光束轮廓,所述玻璃的裂纹扩展以及因此的分离也可以在没有冷却射流的情况下发生。对于100 μm或更小厚度的较薄玻璃尤其如此。但是冷却射流在此也可能是有利的,其导致由于收缩而避免了边缘的接触,这样的接触可导致强度减弱。

张一在《CO2激光辐射消除玻璃边部微裂纹的研究》中研究了激光斑点、激光功率、玻璃的移动速率和厚度对切割的影响,得到了通过激光处理玻璃边部微裂纹的一种新的方法。

国奥科技也开发了激光切割柔性玻璃的工艺,并且为了提高柔性玻璃的良率,在激光切割的基础上加强了自动化配套设备,开发出了以高精度直线旋转电机为核心的一整套晶圆(Wafer)级的柔性玻璃上下料及转移的自动化配套设备,提高了柔性玻璃的良率。

1.2.2 机械切割

由于单片柔性玻璃的切割难以实现,只能将多片柔性玻璃贴合在一起进行切割,然后对切割面进行打磨及抛光,之后为了减少微裂纹需要进行修复即化学蚀刻。柔性玻璃的机械切割方法生产效率较低,并且切割后产生的微裂纹和断口不能完全去除,可靠性就存在问题,所以机械切割后的玻璃需要进行复杂的边缘处理来消除玻璃的边缘缺陷,从而保证柔性玻璃的可靠性。

1.2.3 边缘处理

玻璃在机械切割加工过程中会产生新的断面和边缘,在断面和边缘处会产生大量的缺口和微裂纹,严重降低了玻璃的强度。对于钢化玻璃,消除玻璃表面和边缘的强度差是非常必要的。对于非钢化玻璃,玻璃边缘的质量对玻璃的强度有决定性的影响。

对边缘加工的目的是消除玻璃边缘表面的微裂纹和缺口,从而提高玻璃的强度。常用机械抛光和化学抛光方法,虽然不同程度的减少了断面微裂纹,提高了玻璃的强度,但提高玻璃强度的效果并不是十分明显,同时在加工过程中还会产生大量废水,废酸等废弃物。另外,机械加工中还需要辅助剂,辅助剂有可能粘在成品边缘,需要进行水清洗或超声波清洗等后续处理。

中建材蚌埠玻璃工业设计研究院对利用激光处理玻璃边缘微裂纹进行了研究,并申请了相关的专利,具体做法是:将CO2激光器发出的激光束分成两路,分别扫描切割后玻璃边缘的上部棱边与下部棱边,能够消除玻璃边缘的微裂纹,进而提高玻璃的强度。

肖特和凯茂科技有限公司在其专利中描述了柔性玻璃边缘处理的方法,通过UV固化水解胶将柔性玻璃贴合起来形成多层的玻璃,然后将他们浸泡在侵蚀液中,在一定的温度和时间作用下,玻璃的边缘缺陷被侵蚀液侵蚀,最终消除了玻璃的边缘缺陷,提高了玻璃的强度。

1.2.4 边缘形状对玻璃强度的影响

德国肖特公司在其专利中描述了柔性玻璃边缘形状对强度的影响:通过酸性蚀刻液或者碱性蚀刻液可以在柔性玻璃边缘处理出一定形状,提高了柔性玻璃的弯曲强度。

凯茂科技公司在其专利中也描述了相似的提高强度方法:将超过10层的玻璃通过紫外固化热解胶叠层贴合起来,然后将他们置于HF和HNO3混合液的酸槽中进行边部处理,玻璃在一定温度的酸液和时间下,玻璃边缘被蚀刻液蚀刻出C角形状。

中建材玻璃工业设计研究院和凯盛科技股份有限公司发明了一种边缘形状处理的方法,利用热水水解胶将减薄后的柔性玻璃贴合在一起,将贴合好的玻璃放置于一定温度的酸液中,利用胶在一定温度的酸液中逐渐水解的特性,粘接玻璃的胶逐渐向内水解,酸液从外向内逐渐侵蚀玻璃,同时玻璃在酸槽中旋转和振动消除侵蚀物在玻璃表面的附着,从而在玻璃边缘形成一个表面光滑的梯形结构,增加了玻璃的弯折性能。

1.3 柔性玻璃的强化

随着玻璃越来越薄,玻璃的内部和表面缺陷也会被放大,结果就是强度快速下降。比如:一个小小的裂纹或缺陷对于厚玻璃来说只是表面上一个微不足道的瑕疵,但相对于柔性玻璃来说,同样大小的裂纹却可能已经深入玻璃内部,玻璃的强度严重下降。这直接造成了超薄玻璃在抗折强度、表面硬度等力学性能指标上明显下降,这给柔性玻璃的应用带来困难。

为了增加玻璃的强度,美国康宁公司从玻璃配方着手开发了数代产品,从铝硅酸盐玻璃(经历了从低铝到中铝再到高铝的发展)——磷铝硅酸盐玻璃-锂铝硅酸盐玻璃,化学强化也发展到两步法,玻璃的强度得到了极大的提高。

虽然玻璃的强度得到了提高,但是锂铝硅玻璃的化学强化也有一些问题:熔盐寿命缩短,尺寸变化非常大,明显增加了强化制程的管控难度。针对这些问题,目前人们的研究重点还是高铝硅酸盐玻璃作为柔性玻璃。

1.3.1 化学强化

从20世纪 60年代Kistler开始,人们通过不懈的研究发现了通过化学强化(即离子交换)的方法可以提高玻璃的强度,由于成本高没有太大的应用前景。到21世纪初,随着手持电子终端进人了触屏高速发展时代并开始超薄化,迫切需要提高柔性玻璃的力学性能,化学强化玻璃开始大规模的应用。

Rene认为从强化的观点看,如果要优化化学处理工艺,需要考虑两个因素:如果服役期问针对玻璃的是表面保护而不是接触损坏,需要进行低温强化;如果针对的是玻璃表面经历严重的接触损坏,这就需要有大的强化深度。

对于铝硅酸盐玻璃的化学钢化,科学研究人员进行了大量的研究工作,包括从与离子扩散相关的热力学和动力学角度,离子交换的微观结构、扩散动力学、扩散热力学三方面也展开了一系列的研究和讨论,在实践中从熔盐的配方、熔盐的净化、玻璃配方对离子交换性能、钢化工艺制度等方面进行了研究。

玻璃的化学强化法可分为高温型离子交换法、低温型离子交换法和二步法离子交换3种方法,对于柔性玻璃只适合于低温离子交换的工艺来进行化学钢化。

苏驰、袁坚等研究了化学钢化温度和时间对厚度为80 μm的柔性玻璃力学性能影响,认为:在450 ℃下具有最为经济的离子交换效率,在该温度下进行8 h钾离子交换具有最高的表面应力强度;进行12 h钾离子交换具有最佳的柔性效果;对于离子交换法强化超薄柔性玻璃,在处理前期,玻璃的表面强度和柔性都随着交换时间的延长而提高,但表面强度最高和柔性效果最佳的处理时间并不在同一个时间点。

针对化学钢化时柔性玻璃容易翘曲问题,韩正伟、蔡礼貌等分析了预热温度和预热保温时间对超薄低铝玻璃化学强化翘曲值影响规律,研究表明适当提高预热温度和延长预热保温时间使玻璃刚性得到一定程度的提升,抵抗屈服变形能力较强,有利于降低化学强化翘曲值。

1.3.2 化学增强和玻璃表面酸蚀组合对强度的影响

付静等对离子交换增强玻璃表面不同程度酸腐蚀后强度变化的情况进行了分析,并对表面腐蚀后强度的保留进行了研究。研究发现,控制合适的腐蚀厚度并进行及时有效的表面保护,不但可以保留化学增强所得的强度,甚至可以显著提高玻璃的最终强度,化学增强玻璃经过酸蚀后强度增加值最高可以提高300%。要严格控制腐蚀层的厚度,避免离子交换量减少而引起强度降低。酸腐蚀深度一定要超过微裂纹的深度,才能起到增强的目的。

宫汝华等研究了酸蚀、化学增强和酸蚀+化学增强结合这三种工艺对玻璃抗冲击强度的影响,得出结论:酸蚀+化学增强处理后的强度比单纯采用化学增强工艺处理的玻璃抗冲击强度提高近一倍。

2 柔性玻璃的研究方向

柔性玻璃作为可折叠手机盖板展现了巨大的市场前景,但是折叠手机对玻璃要求良好的光学性能和耐久性、较高的强度和硬度、静疲劳下的长期可靠性和较长的使用寿命,这些对柔性玻璃提出了挑战。

笔者认为,柔性玻璃的研究未来应主要从以下几个方面进行:1)提高玻璃的抗冲击强度,研究化学强化玻璃表面压应力、应力层深度和张应力三者之间的关系对柔性玻璃抗冲击强度的影响规律;2)发展激光切割技术避免柔性玻璃的机械切割带来的边缘缺陷,研究激光波长、功率、能量密度和玻璃移动速度对铝硅酸盐玻璃边缘质量的影响;3)加强铝硅酸盐玻璃的化学强化理论研究,从离子交换的微观结构、扩散动力学、扩散热力学方面研究铝硅酸盐柔性玻璃的化学强化原理;4)研究化学减薄工艺和减薄液组成对玻璃表面带来损伤的问题,从铝硅酸盐玻璃的化学结构、键强等出发研究酸蚀液的组成、温度、对玻璃表面的作用方式和玻璃的反应机理,研究减薄过程玻璃表面缺陷形成的原因;5)柔性玻璃性能的检测方法等。