防爆泄压墙体施工技术的几点思考

2021-05-06李立红

李立红

中化二建集团有限公司 山西太原 030021

在煤制油、煤制气等新型煤化工项目中,加压气化装置是最核心、最重要的装置之一。由于气化框架内部设备管线布置复杂,高温、高压设备众多,一旦发生爆炸将造成不可估量的损失。因此,防爆泄压板墙体应运而生。大型工业厂房采用防爆泄压板墙体封闭结构后,一旦内部发生爆炸可以迅速泄散释放爆炸产后的巨大冲击压力,降低人员伤害和财产损失,而且由于其破裂后产生的碎片体积小、质量轻,可极大地减轻爆炸冲击波对周边人或建筑物的二次伤害。

防爆泄压板墙体在使用功能上优势非常明显,但由于加压气化等大型化工厂房的操作平台、进出框架的设备、管线、门窗洞口众多,以及建筑外墙的不规则性,给防爆泄压墙体的施工造成了一定的困难,针对该种情况下的施工技术在相关文献中不多见。为此,以下通过工程实例详细介绍防爆泄压板墙体施工方法,以供类似工程的推广借鉴。

1 项目简介

内蒙古大唐国际克什克腾年产40 亿m3煤制天然气项目二期加压气化厂房长×宽×高为88m×31m×54m,设计要求采用防爆泄压板进行框架封闭,封闭面积约12000m2。由于加压气化框架为煤制天然气项目的核心装置,其框架结构复杂,穿越墙体的设备、管线众多,各楼层层高不一,门窗等预留洞口、突出外墙的设备平台较多,以及框架高度较高等,给施工带来了较大困难。

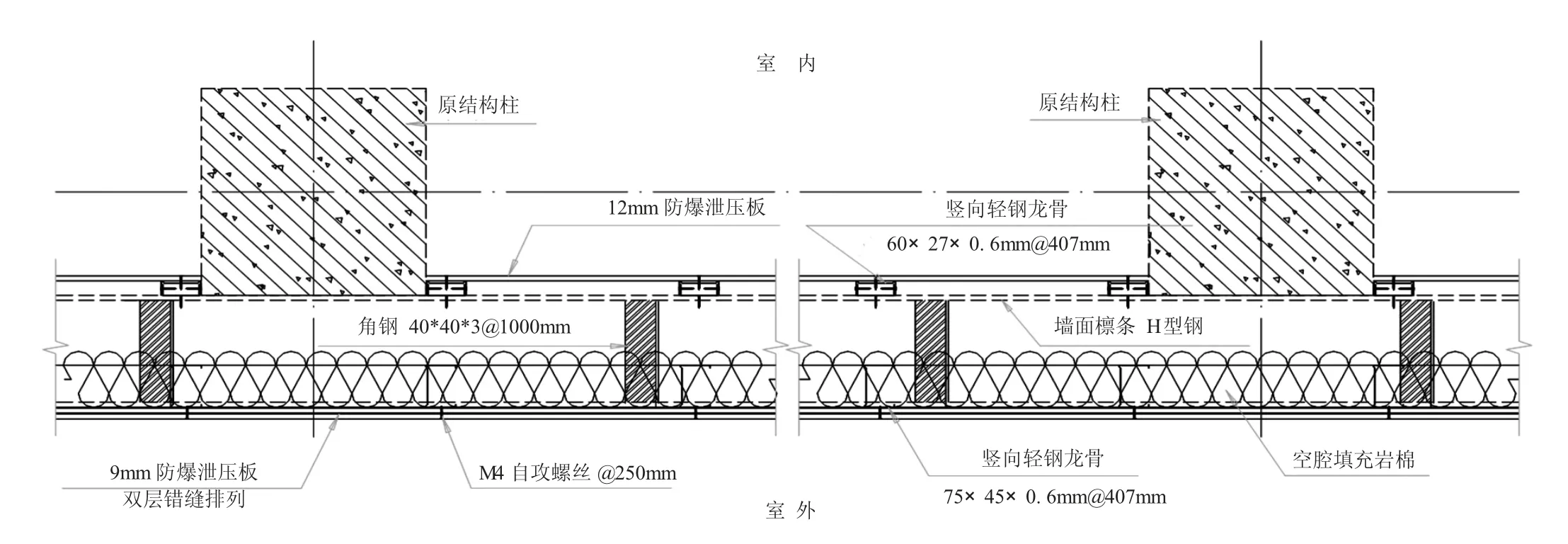

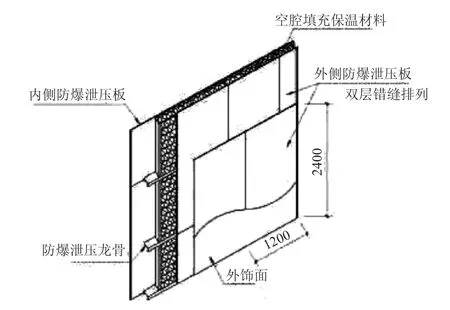

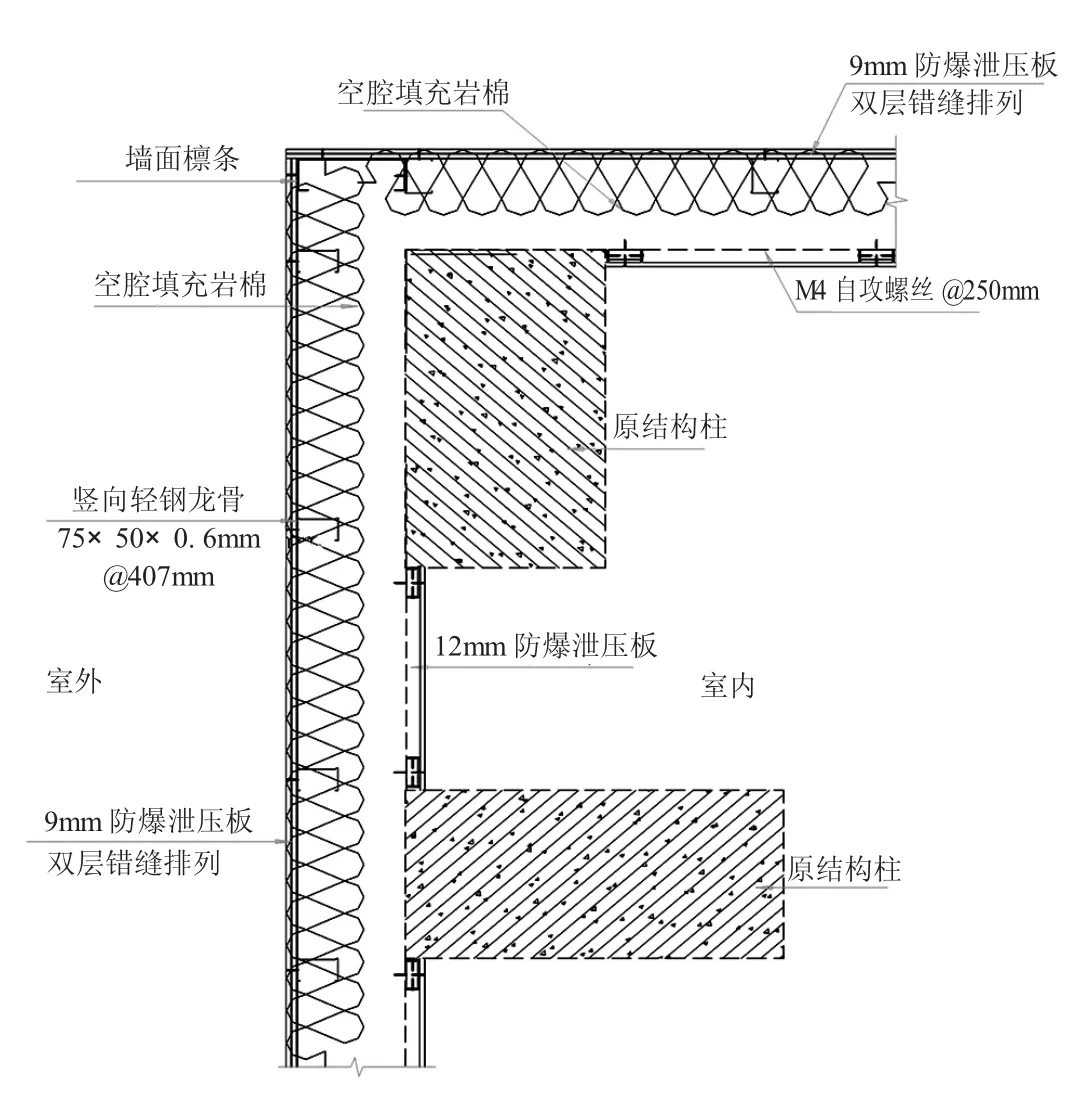

本工程中防爆泄压板墙体主要由檩条(H 型钢)、轻钢龙骨、保温岩棉和防爆泄压板等构件组成,墙体结构如图1、图2 所示。

2 施工工艺流程及关键技术要点

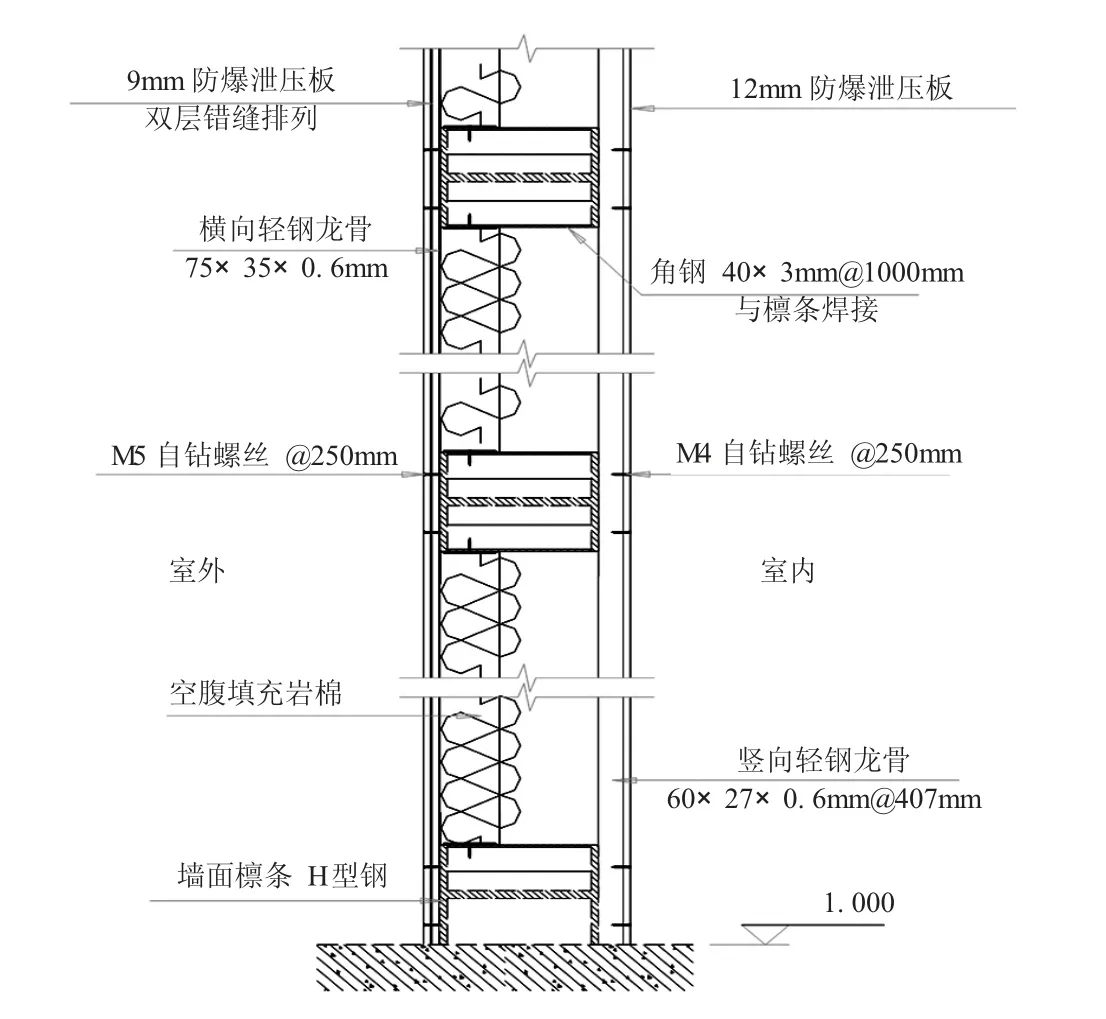

防爆泄压板墙体施工工艺流程见图3。防爆泄压板安装施工均应根据土建框架结构图、建筑图,结合现场设备、管道等构件的施工实际情况进行二次设计,按照二次设计图纸进行墙体封闭施工。以下重点介绍檩条、轻钢龙骨、保温棉、防爆泄压板以及墙体细部构造等方面的施工关键技术,其余步骤施工按相关规范进行。

2.1 檩条施工

图1 墙体内部结构水平方向剖面图

图2 墙体内部结构竖直方向剖面图

(1)檩条施工的关键在于确保位置准确,做到横平竖直,否则会影响后续工程的施工质量。由于檩条主要被焊接固定在框架结构的预埋件上,因此,首先在结构施工时就要尽量确保预埋件施工的准确度;其次,在檩托安装前应进行整体放线测量,在预埋件上做好位置标识,确保整个厂房测量放线依据同一基准点进行,避免误差累积,以及檩条边安装边放线造成偏差过大,最终导致檩条安装定位不准,给后续墙板施工埋下隐患。

(2)檩托、檩条的焊接、防腐施工非常重要,角焊缝高度不得小于6mm。檩托、檩条焊接完毕后,要及时清除焊渣、焊瘤,并在焊接点涂刷防腐漆。墙体檩条安装完毕后,应重新检查一遍,确保无漏刷。

(3)檩托及拉杆应根据墙体封闭图纸采用工厂化预制加工,按位置编号,确保尺寸准确。

(4) 本工程中防爆泄压板尺寸为2440mm×1220mm,檩条相邻两排间距必须小于2400mm,以保证其整体强度及稳定性。当洞口高度大于此高度时,应在竖向龙骨中间加设横向龙骨。

图3 防爆泄压板墙体施工工艺流程示意图

(5)檩条安装前,应在地面上将用于固定轻钢龙骨的角钢焊接完毕,避免二次高空施焊。

2.2 轻钢龙骨安装

(1)墙体外侧水平轻钢龙骨与檩条采用角钢进行连接,焊接固定在檩条上下两侧,并确保龙骨最外边线与檩条最外边线在同一平面内。角钢规格依据龙骨大小而定,角钢在檩条制作时要按照间距1m 提前焊接在檩条上下两侧。

(2)轻钢龙骨均应在加工棚内进行预制组装,确认无误后方可安装。墙体外侧水平轻钢龙骨间距同檩条间距,分别固定在檩条上下两侧的角钢上。

(3)墙体外侧竖向轻钢龙骨间距为407mm,固定在每跨水平龙骨上,确保每块板安装时竖直方向有3列固定螺钉,且每条竖向对接缝均落在龙骨上。所有龙骨最外边线应与檩条最外边线在同一平面内。对于墙体较长的建筑物,在竖直轴线放线过程中以407mm 的整数倍作为相邻轴线间距,确保龙骨在长距离排布过程中不会出现较大偏移而影响泄爆板的安装。檩条、轻钢龙骨安装见图4。

图4 檩条、轻钢龙骨安装图

(4)墙体内侧不设计水平龙骨,只设置竖向龙骨。内侧的竖向龙骨通过U 型板卡和M5 自攻螺钉与檩条连接,内墙板采用钻尾丝钉固定于竖向龙骨上。如图5和图6 所示。

图5 墙体内侧轻钢龙骨

图6 墙体内侧轻钢龙骨及泄爆板安装图

(5)每根龙骨安装好后,均应在其对应的檩条上下面用记号笔做好竖向龙骨中心点标记,避免在后续墙板安装过程中无法对龙骨准确定位而盲目打钉。龙骨安装结束后,检查龙骨框架的尺寸和垂直度,以及整体性和牢固程度,合格后方可进行保温棉填塞及防爆板的安装。

2.3 保温棉施工

墙体内保温材料需填充密实,保温层厚度可依据保温要求等级进行调整。保温材料填充在墙体外侧竖向龙骨之间,填充时应分块进行。保温棉填充时间可与外墙板安装同步。

2.4 泄压板施工

(1)墙体两侧泄压板固定在竖向龙骨上。墙板一般采用纵向铺设,即板的长边固定于竖龙骨上。

(2)内墙板在各楼层安装过程中,会受到梁、板等构件的影响难以固定泄压板,此时需在梁、板等构件位置处加设横向龙骨。

(3)板材对接时要自然靠近,不能强压就位;相邻两块板的接缝应相互错开,不能落在同一根龙骨上。

(4)内墙板安装时,先从门窗等预留洞口处开始,无门窗等预留洞口应从墙体的一端开始,用自攻螺钉固定。板边钉距为200mm,板中间钉距为200~250mm,螺钉距板边缘的距离不得小于12mm,也不得大于16mm。自攻螺钉固定时,板必须与龙骨贴紧。

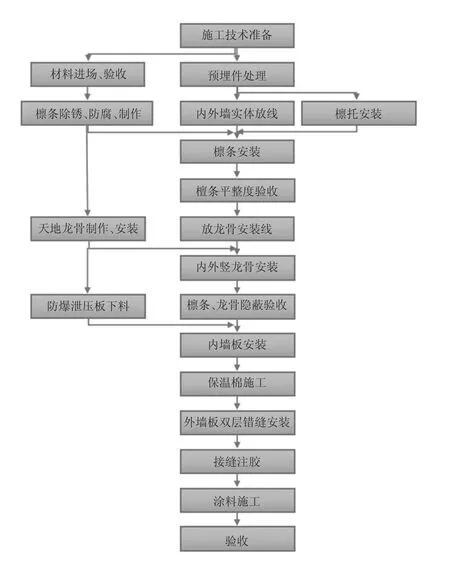

(5)外墙板采用双板双层错缝排列安装。外墙第一层板安装与内墙板安装方式相同。第二层板安装时也应从门窗等预留洞口或墙边开始,首块板采用第一层板的1/ 2 宽度,后续板只调整高度,确保形成错缝,两层板相邻接缝间距应大于400mm,如图7 所示。

(6)相邻两块板之间留1mm 间隙作为伸缩缝。固定泄压板时,板与龙骨应作预钻孔,孔径比自攻螺钉直径小1mm。泄压板用自攻螺钉固定,固定时应从板的中间开始向周边固定,所有螺钉头均应沉入板面1mm。固定后,钉头处要及时途上底漆或腻子,防止钉头在涂料施工前发生锈蚀。

图7 外侧双层泄压板错缝布置示意图

2.5 细部构造

(1)墙内门窗洞口及其他预留洞口应在制作轻钢龙骨体系施工前做好预留。当洞口宽度大于1200mm时,洞口周边需加设型钢边框。

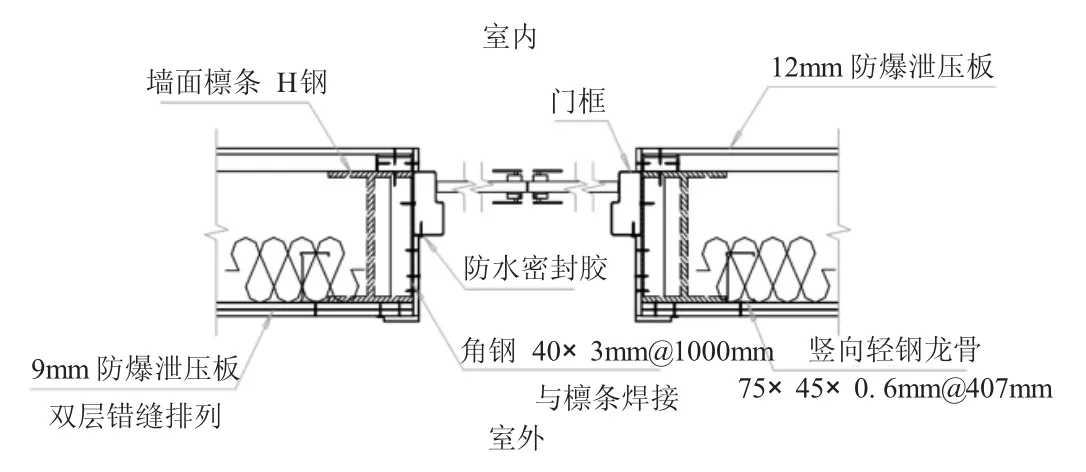

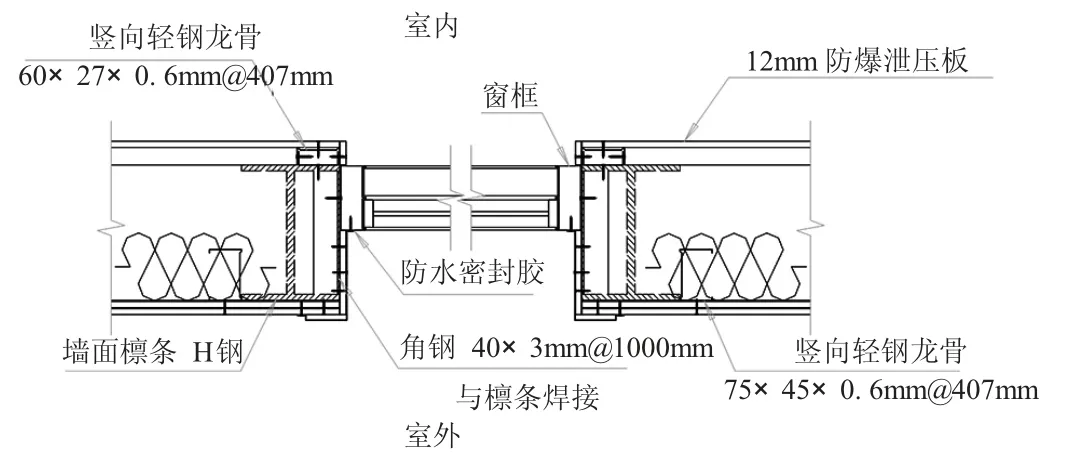

(2)外墙边在厂房转角处或门窗等预留洞口处的施工非常关键,应特别注意。否则不仅影响外观效果,还容易发生墙体渗漏现象。外墙板在拐角处布置如图8 所示,门洞口处布置如图9 所示,窗洞口处布置如图10 所示。

图8 外墙板在拐角处布置图

(3)当设备管线需要穿越墙体时,如直径过大需断开龙骨,所以应对龙骨进行加固处理。

图9 外墙板在门洞口处布置图

图10 外墙板在窗洞口处布置图

(4)墙体封闭施工应当在其他设备、管线等工序完成后进行,以避免对施工后的墙体造成损坏。

(5)内外墙板安装完毕后,及时对墙板接缝处灌注耐候密封胶。注胶施工前需将接缝中的异物清理干净,然后在接缝处注入5mm 胶层;间隙较大的部位可以先压入泡沫式棉条,然后注入耐候密封胶。

(6)防爆泄压墙板涂料施工前需对板缝及钉头进行特殊处理,以防板缝开裂或钉头锈蚀影响墙面整体美观。板缝在注耐候密封胶后粘贴专用防裂胶带,刮柔性腻子找平,钉头采用防锈漆涂刷,然后方可进入涂料施工。

(7)墙板与墙裙交接处,用防水水泥砂浆抹45°~60°八字坡,防止漏水。

(8)防爆泄压板墙面较为平整,涂料工程采用适合当地气候的涂料即可。

3 工程创新点

(1)在檩条预制过程中将用于固定轻钢龙骨的角钢提前焊接完成,避免了高空焊接施工,保证质量的同时确保了施工安全。

(2)轻钢龙骨采取集中下料预制、组装,确保精度,且可以合理利用料头,避免高空施工中钻尾螺丝不易把控而掉落遗失,从而节省了工期及施工费用。

(3)通过优化特殊部位的处理方式,进一步避免了管道、平台等部位的私凿乱切,杜绝了后期孔洞封堵产生的额外费用。

(4)通过对板缝的合理处置,避免了后期墙面开裂,从而确保墙面的整体观感质量,节省了高额的修复费用。

4 结论

通过在工程项目上的实践经验及施工过程中的技术创新,总结出以上防爆泄压板墙体在大型工业厂房施工过程中的施工方法和注意事项。该工程一次中交成功,得到业主、监理的一致好评。按照上述施工方法及注意事项,严格规范操作步骤,在同类型工程施工中可确保工程施工质量,避免重大施工质量事故。但随着科学技术的发展、施工经验的不断总结积累,将会有更好、更先进的方法出现,从而使工程施工质量、工程管理水平不断提高。