液硫泵盘车故障分析及消除

2021-05-06赵聚运

赵聚运

中国石油天然气第七建设有限公司 山东青岛 266300

1 液流泵简介

液硫泵是硫磺回收装置中用以输送液态硫磺的设备。当硫磺池内的液硫达到一定液位高度时,启动液硫泵,通过管道将液硫输送到专门收集硫磺的设备进行结晶固化;当液硫池的液位达到下限时停泵,以此间断性循环启停液硫泵,达到输送液硫的目的。

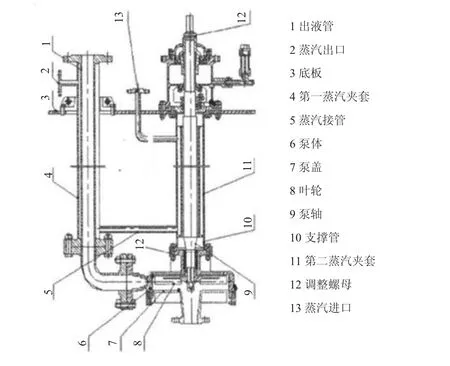

某炼油厂硫磺回收装置进行改造升级,新增三台立式液硫泵,型号HL40- 250- J,为单吸离心式长轴液下泵。液硫泵的立式电动机以螺栓固紧在电机座上,通过弹性联轴器与泵直接传动,泵体、中间接管、出液管等以螺栓联接构成一体,固定在底板上。液硫泵整体通过底板安装在硫磺池上,泵底部安装闭式叶轮和过滤网,泵轴多点支撑,为中间导轴承结构。滑动轴承的润滑采用介质液体硫磺自动润滑,润滑完成后在重力作用下由滑动轴承处回流至液硫池。泵中间接管和出管外设有夹套,夹套中通入蒸汽。图1 为液硫泵的结构示意图。

液硫泵从安装到试运的阶段时间里,进行盘车检查,证明盘车灵活可靠。但在正式通入液态硫磺介质时,或者在泵运行后,间隔一段时间,发现液硫泵出现盘车卡涩现象,严重时出现泵卡死,同时发生在启动过程或运转前期,电机的电流有超负荷跳闸现象。

图1 液硫泵结构示意图

2 故障原因分析

设备出现故障后,对设备进行了解体检查,发现液硫泵长轴导轴承处和叶轮处有晶状硫磺,对应的长轴和叶轮口环处有摩擦的痕迹。显而易见,设备盘车卡涩及电流超标跳闸均是设备的动、静摩擦造成的。针对设备动静摩擦的现状,又对设备各方面进行了检查,对故障原因进行进一步分析。

2.1 长轴导轴承

立式泵中导轴承的作用是支撑主轴准确保持垂直位置,同时又可以承受泵中可能出现的径向力,从而使泵运转平稳。

立式液硫泵液下长轴分为三节,共有三处导轴承,为整体式径向滑动轴承,由滑动轴承体、轴套和轴衬(镶嵌在滑动轴承体内)组成。其轴套固定在长轴上,在泵运转时,与轴衬相对运动。设备拆检后,对导轴承的径向间隙进行检查测量,发现轴衬与轴套之间的间隙在冷态下均为0.34~0.38mm。因液硫泵的操作温度在140℃左右,所以滑动轴承的衬和套之间的间隙在高温下还会缩小0.1mm 左右,剩余的径向间隙值无法满足设备在高温条件下的正常运转。

滑动轴承的轴衬内表面加工有螺旋状的冲洗润滑槽,槽通过油孔与自冲洗管相连接,液硫介质经过自冲洗管分别进入到滑动轴承内进行冲洗润滑。但是由于轴承间隙小,介质液硫里还有小颗粒硬质杂质,这就会加大在冲洗润滑过程中的轴承磨损。而且杂质还会积累到轴衬与轴套之间的缝隙里,对泵轴的旋转施加了额外的摩擦力,摩擦力大时甚至会出现轴卡死现象。特别是在泵停运后,进入到轴承内部带有颗粒杂质的液硫会在裸露的滑动轴承上逐渐凝结,导致的后果就是将轴抱死,电机负荷增大超流跳闸。

2.2 蒸汽伴热

立式液硫泵对自身蒸汽伴热系统的依赖性很高,伴热系统一旦出现故障或者伴热量不足, 液硫就会在泵体内凝固,导致液硫泵卡死无法正常运行。为了防止液硫结晶,便于液硫的输送,液硫泵的出口管和泵轴处为夹套保温设计,夹套内通入蒸汽。

现场伴热系统采用的是0.35MPa 管网低压蒸汽,温度为150℃。经过查验记录和检测,发现伴热用低压蒸汽管网压力偏低,且蒸汽含水较多,伴热系统投用时未能充分进行蒸汽疏水,实际检测的液硫泵伴热系统低压蒸汽温度只有130℃,与要求的蒸汽温度有偏差。同时,由于液硫中含有杂质,使硫磺的粘度变相增大,熔点也相应变高,伴热温度不能完全使硫磺液态化,液硫的粘度未达到最佳输送状态,从而造成泵在启动前出现盘车卡涩,电机负荷大的现象。

2.3 液位控制

因为液硫泵的设计中,泵体和出口管的底部弯头没有夹套伴热,这就造成了当液位下降到夹套管与非夹套管相连的法兰面以下时,泵体及出口管裸露的不带伴热部分就会有液硫粘度增大、结晶等现象。因此,需要对液硫池内的最低液位进行严格控制,最低液位不能超出出口管和泵体无伴热部分的顶部。最后经过查验测量,发现液硫池的液位计的设定最低液位低于所需液位高度80mm。

2.4 温度控制

硫磺是淡黄色脆性结晶或粉末,有特殊臭味,不溶于水,熔点112~119℃,闪点207℃,相对密度(水=1)为2.0。其在液态下,粘度随着温度的变化显示出独特性质(表1),其中在130~155℃之间时,粘度小,流动性好,最适合输送。

硫磺池内的液硫是通过硫磺池底部的蒸汽盘管进行加热保温,使液硫达到所需温度后进行输送。但现场液硫池内温度检测为135℃,未能达到最适合输送温度。

2.5 泵操作维护

通过泵的正确操作及维护,可减少设备的故障出现几率,为泵的正常运行提供有力保障。通过查询设备操作程序,发现泵开机前未及时打开预热蒸汽,保温时长未达到时限,这就使泵体滑动轴承处的硫磺未能全部液化,造成泵盘车卡涩,电机负荷大电流超标跳闸。另外,泵停机时,伴热蒸汽保温时间不够,盘车时长不达标,造成了轴承处的液硫堆积结晶。

表1 不同温度下液体硫的粘度

3 处理措施

(1)考虑热胀因素,适当加大滑动轴承的轴衬、轴套的相对间隙值,使其间隙达到正常运转需要。

(2)当液硫泵的伴热蒸汽温度达不到要求值时,适当加入1.0MPa 蒸汽,使之温度达标。

(3)修改液硫池的液位设计值,使最低液位高于非夹套管上法兰的顶部。

(4)提高液硫池内液硫的保温温度,使其达到135~150℃之间。

(5)规范设备的操作维护规程,设备开机前要打开泵的预热蒸汽,合格疏水,确保蒸汽管的畅通;并有效地对出口管和滑动轴承进行预热,预热速度小于30℃/ h。当淹没深度大于液下深度80%时,保温24h;当淹没深度小于液下深度80%时,保温36h。泵每次启动前,应加热至130~155℃,并进行保温。泵停机后,预热蒸汽继续保温130~155℃,同时定时盘车,保证液位之上的轴承处液硫全部流回池内,确保第二次开机能顺利盘车,无卡涩、卡死现象。

4 结束语

通过对液硫泵进行的一系列整改措施,成功解决了液硫泵在启动之初和间断性启停之间的盘车卡涩、卡死现象。同时,电机的启动运行电流也处在正常范围之内,保障了整个液硫输送系统正常运行。