共轴刚性旋翼高速直升机风洞试验研究综述

2021-05-06黄明其王亮权

黄明其,王亮权,何 龙,王 畅,唐 敏

(中国空气动力研究与发展中心低速空气动力研究所,绵阳621000)

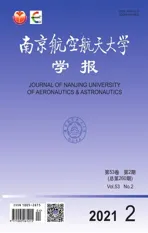

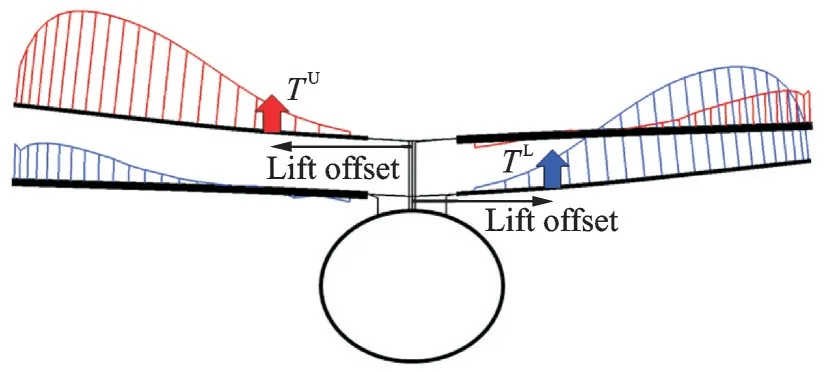

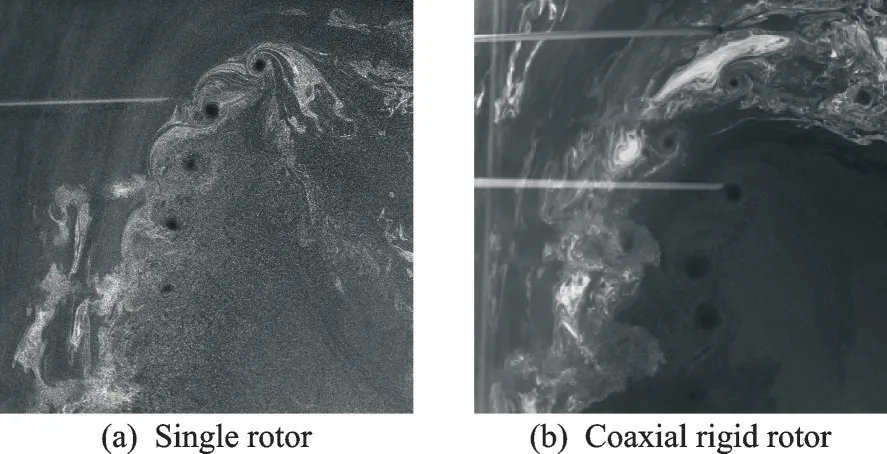

常规单旋翼直升机在大速度前飞时,桨盘两侧来流存在严重的不对称现象,由于需要保持旋翼升力和力矩平衡,前行侧桨叶的迎角较低,并未充分发挥其产生升力的潜力。同时,受桨叶阻力发散马赫数的限制,常规构型直升机最大平飞速度仅在300 km/h 左右。为了实现直升机在飞行速度上的突破,并使直升机获得更加广泛的应用,有学者在20 世纪60 年代提出了前行桨叶概念(Advancing blade concept, ABC)[1]。ABC 旋翼桨叶刚度很大,主要由前行侧桨叶产生升力,后行侧桨叶卸载以避免出现动态失速,旋翼两侧升力不平衡产生的滚转力矩由另一副尺寸相同、反向旋转的旋翼来平衡(图1)。在ABC 旋翼概念的基础上,使用螺旋桨提供向前的推进力,逐步发展形成了共轴刚性旋翼构型高速直升机。

图1 单旋翼与共轴刚性旋翼产生升力情况[2]Fig.1 Lift generation of single rotor and coaxial rigid rotor[2]

目前,欧美航空强国正在大力推进以高速化为典型特征的新一代直升机研发,由于共轴刚性旋翼高速直升机具备结构紧凑、机动性强等诸多优点,有望成为其中的一种重要构型。美国西科斯基公司在40 多年前就试飞了XH-59A 共轴刚性旋翼高速直升机演示验证机,经过长期的技术积累,其共轴刚性旋翼技术趋于成熟。近10 年来,西科斯基X2、S-97“突袭者”和SB>1“无畏”等共轴构型直升机先后试飞,最大平飞速度达到460 km/h 以上,并逐渐从技术验证机转向军用装备型号研制。

共轴刚性旋翼高速直升机是完成时间敏感型任务的良好选择,但其独特的构型也带来了不少新的空气动力学问题[3-4]。以X2 共轴刚性旋翼高速直升机原理样机为例,该机在高速飞行时,旋翼转速降低了约20%,由446 r/min 降低到360 r/min[5],高速前飞时旋翼前进比远高于常规直升机。大前进比使得桨盘后行侧反流区面积增大,这对工作在反流区的旋翼翼型设计提出了新要求。由于共轴刚性旋翼升力中心向桨盘前行侧偏移,升力偏置量的大小对旋翼性能也有重要影响。此外,高速飞行时的桨毂减阻、双旋翼之间的气动干扰以及不同气动布局的螺旋桨推进效率等都是值得关注和研究的问题。

共轴刚性旋翼高速直升机所面临的关键空气动力学问题,均需要依赖数值模拟及风洞试验等技术手段加以解决。在共轴刚性旋翼数值模拟方面,文献[6]中总结了近年来国外有关的研究工作。本文针对国内外共轴刚性旋翼试验设施及相关风洞试验研究进行介绍,并归纳总结已取得的研究成果,最后对中国共轴刚性旋翼风洞试验技术的发展进行展望。

1 国内外共轴刚性旋翼试验设施

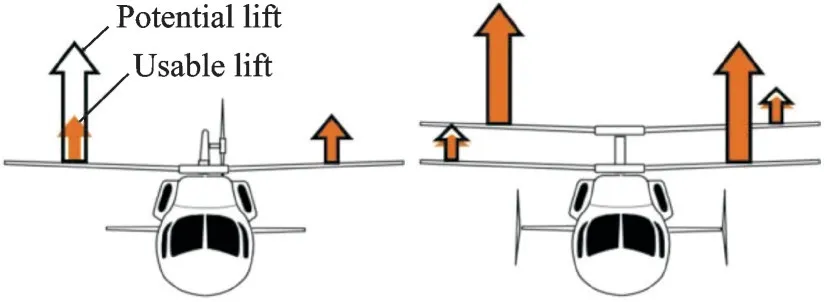

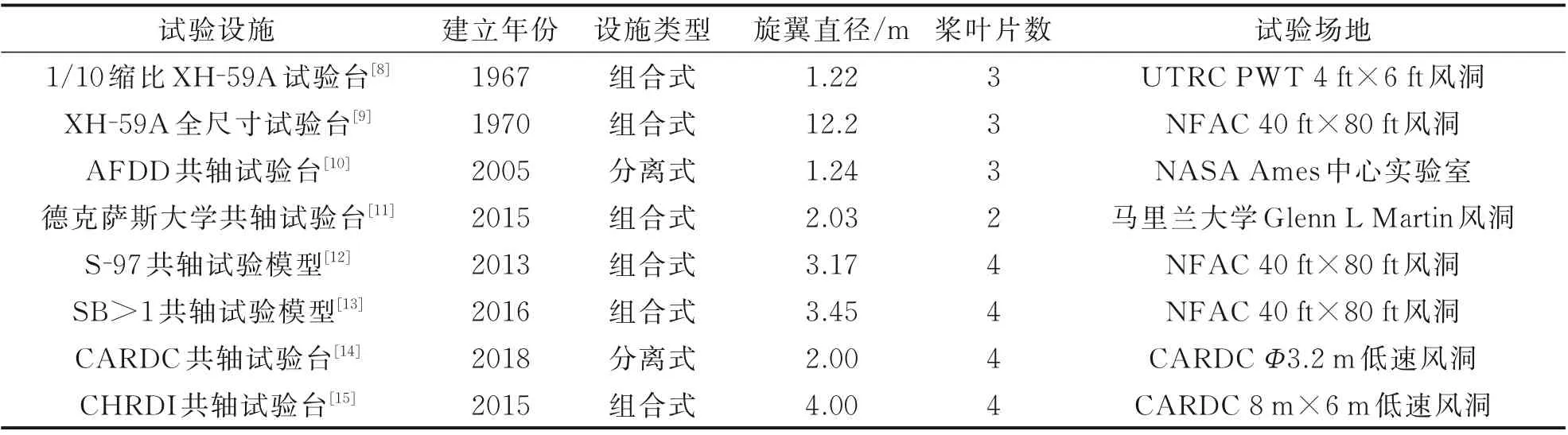

目前国内外已发展的共轴刚性旋翼试验台主要分为分离式和组合式两种。分离式试验台上下两副旋翼无物理连接,具有操纵和测量独立、双旋翼间距易调整等特点,还可以通过简单改装,开展纵列式和横列式双旋翼试验[7]。组合式试验台则具有结构还原度高、便于开展旋翼/机身干扰试验等特点。图2 和表1 汇总了国内外共轴刚性旋翼试验台及相关试验模型的基本情况[8-15]。

图2 国内外共轴刚性旋翼试验台及试验模型[8-15]Fig.2 Summary of coaxial rigid rotor test rig and test model[8-15]

表1 国内外共轴刚性旋翼试验设施情况一览表[8-15]Table 1 Description of test facilities for coaxial rigid rotor[8-15]

美国在20 世纪60 年代建立了1/10 缩比的XH-59A 共轴刚性旋翼试验台[8],并在UTRC PWT(United Technologies Research Center, Pilot Wind Tunnel)风洞中进行了ABC 旋翼概念验证试验。随后,直径12.2 m 的XH-59A 高速直升机全尺寸模型[9]也 在NFAC 全 尺 寸 风 洞(National Full-Scale Aerodynamics Complex)中 开 展 了 风 洞 试 验[16-17]。进入21 世纪后,美国陆军航空飞行动力学委员会(AeroFlight Dynamics Directorate, AFDD)[10]、德克萨斯大学[11]等研究机构设计了小尺寸的共轴刚性旋翼试验台。此外,为了配合共轴高速直升机型号研制,西科斯基公司制造了0.303 缩比的S-97[12]和1/5 缩比的SB>1 直升机模型[13],两者共用西科斯基的共轴刚性旋翼专用试验台CARTR(CoAxi-al Rotor Test Rig)。

国内共轴刚性旋翼试验技术起步较晚,处于快速发展阶段。中国空气动力研究与发展中心(Chi-na Aerodynamics Research and Development Cen-ter, CARDC)与中国直升机设计研究所(China Helicopter Research and Development Institute,CHRDI)分别研制了2 m 和4 m 直径共轴刚性旋翼试验台[14-15],依托CARDC Φ3.2 m 低速风洞(开口试验段)和8 m×6 m 低速风洞(直流式)开展了部分研究试验。

2 国内外共轴刚性旋翼风洞试验研究进展

2.1 共轴刚性旋翼风洞试验配平策略

直升机前飞时旋翼前行侧桨叶的来流速度高,后行侧桨叶的来流速度低。常规单旋翼直升机通过周期变距操纵,在前行侧降低桨距,在后行侧增大桨距,以实现前后行侧的升力平衡,旋翼升力中心与桨毂中心基本重合。共轴刚性旋翼的升力主要由前行侧桨叶产生,这使得旋翼升力中心向前行侧发生偏移,如图3 所示[18]。升力中心与桨毂中心的距离被称为升力偏置量(Lift offset, LO)[19],升力偏置量LO 定义如下[20]

图3 共轴刚性旋翼升力偏置示意图[18]Fig.3 Illustration of lift offset on coaxial rigid rotor[18]

式中: MX表示旋翼的滚转力矩,T 表示旋翼的拉力,R 为旋翼半径。

由于共轴刚性旋翼具有操纵量多、存在升力偏置等特点,进行风洞试验时需采取特殊的配平策略。为了使双旋翼达到扭矩平衡,既可参照上旋翼为基准,调整下旋翼的操纵量实现两副旋翼合扭矩为零,这种配平方式被称为“下配上”;也可参照下旋翼为基准,调整上旋翼的操纵量实现两副旋翼合扭矩为零,这种配平方式被称为“上配下”。以“下配上”配平方式为例,进行共轴刚性旋翼风洞试验可采用如下配平流程:(1)首先控制旋翼转速和风洞吹风速度至试验指定值;(2)设置上旋翼总距,使上旋翼总距或拉力达到目标值;(3)调整下旋翼总距,使双旋翼的合扭矩第1 次为零;(4)设置上旋翼的周期变距和,使上旋翼升力偏置量达到目标值;(5)调整下旋翼的周期变距和,使得下旋翼升力偏置达到目标值,且双旋翼合扭矩第2 次为零。在配平过程中,需要根据旋翼实时气动载荷多次调整旋翼操纵,章贵川等[21-22]基于模糊控制技术,建立了共轴刚性旋翼风洞试验自动配平方法,可在30 s 内实现共轴刚性旋翼的配平,显著提升了风洞试验效率。

2.2 共轴刚性旋翼综合性能

Paglino 等1971 年在NFAC 风洞中对XH-59A高速直升机全尺寸旋翼模型进行了详尽测试[16],试验时旋翼前进比在0.21~0.91 范围、升力偏置量最大达到了0.7R,试验测量了共轴刚性旋翼拉力和功率、操纵和应力载荷以及振动数据。结果表明,在前进比高达0.91 的状态下,XH-59A 直升机的共轴刚性旋翼依然有较高的气动效率,且保持了较低的振动水平,并未出现结构不稳定现象。试验同时发现制约共轴刚性旋翼直升机最大飞行速度的因素是桨叶能承受的最大应力载荷,这与常规单旋翼直升机受前行侧桨叶激波分离和后行侧桨叶动态失速的限制有所区别。

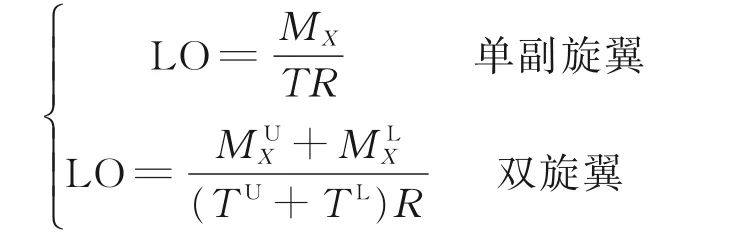

Cameron 等[11]测量了德克萨斯大学共轴刚性旋翼在4 个不同的前进比状态(旋翼总距保持8°不变),不同升力偏置量对下旋翼拉力系数CTσ 和有效升阻比L De的影响,风洞试验结果如图4(a)所示。可以看出,随着升力偏置量的增加,旋翼拉力系数增大。在较小前进比状态(μ=0.21),改变升力偏置量对旋翼有效升阻比的影响并不显著,说明在小前进比状态升力偏置导致旋翼阻力也同步增加。在其余3 个大前进比状态,随着升力偏置量的增加,旋翼有效升阻比增加,高升力偏置量可使旋翼有效升阻比相对无升力偏置时增加超过30%。这表明在同样的发动机装机功率条件下,采用升力偏置操纵的共轴高速直升机能获得更高的飞行速度,或在相同的速度下具有更远的航程。图4(b)给出的是前进比等于0.53 时无升力偏置量和20%升力偏置量对应的上旋翼桨盘升力分布对比,可以看出在20%升力偏置量状态,桨盘前行侧的负拉力区域基本消失,而后行侧的升力分布几乎未受影响,旋翼整体拉力大大增加。此外,对该共轴刚性旋翼悬停状态的桨叶变形测量结果可见文献[24]。

图4 升力偏置对共轴刚性旋翼性能的影响Fig.4 Effect of lift offset on performance of coaxial rigid rotor

2.3 共轴刚性旋翼三维流场及反流区翼型

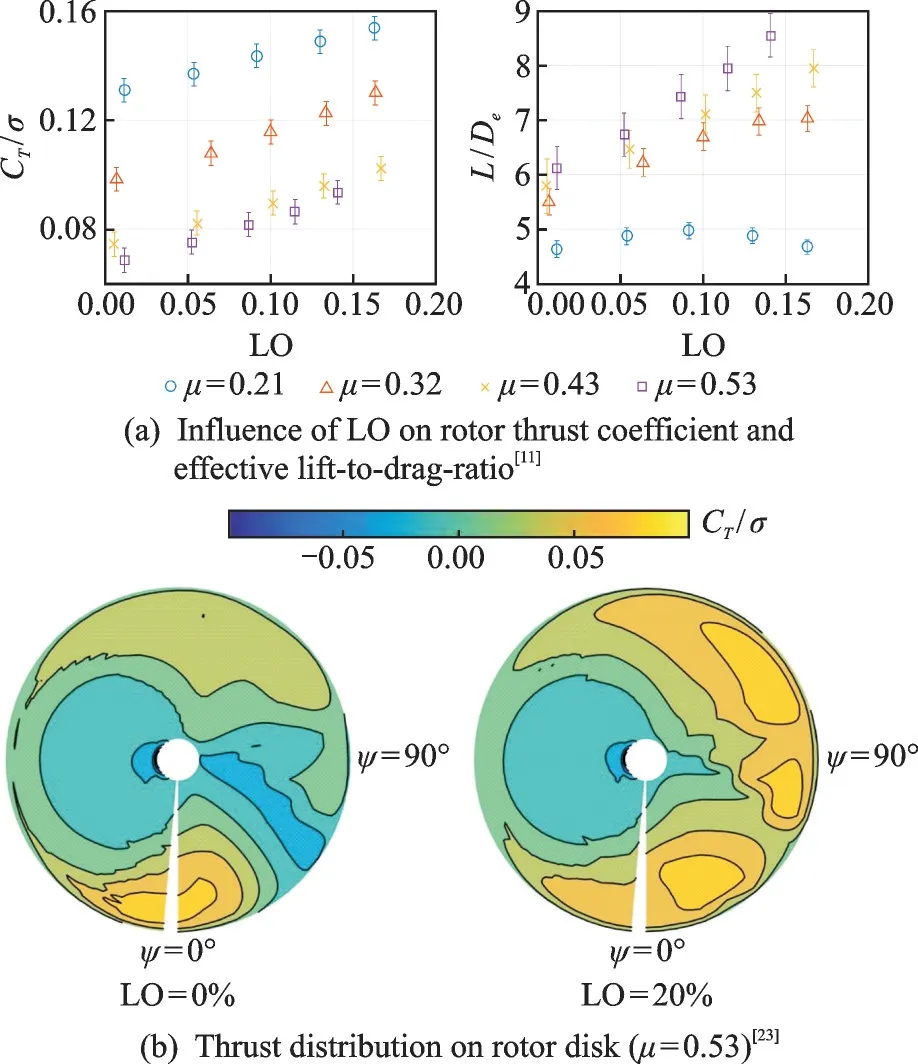

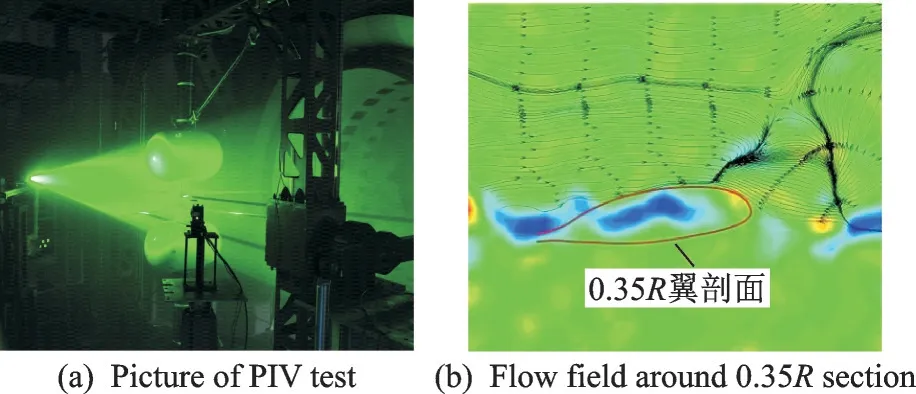

共轴刚性旋翼各种气动现象与其复杂流场密切相关,测量旋翼三维流场有助于揭示流场对气动性能的影响机制。图5 给出了McAlister 和Tung等[25]开展的AFDD 共轴刚性旋翼悬停流场PIV 测量方案和测量结果,试验中上下旋翼间距设置为0.2R,使用120 mJ 的YAG 激光器产生激光光束照射到尺寸200 mm×420 mm 的测量区域,两台CCD 相机呈75°方位角置于离测量区域2 m 的位置。从图5(b)可以看出,上旋翼产生的桨尖涡尾迹脱离桨盘后向内收缩,在约0.86R 径向位置穿过下旋翼桨盘,而众所周知,在这一径向位置区域附近的桨叶升力在旋翼拉力中所占比例较高,由于上旋翼桨尖涡尾迹带来的干扰,将对下旋翼的气动性能产生较大影响。上旋翼桨尖涡尾迹经过下旋翼桨盘后,继续向内收缩,大约在y=-0.2R 的位置,上下旋翼产生的桨尖涡尾迹掺混在一起。国内唐正飞等学者早期开展过双旋翼悬停流场的试验测量研究[26-28]。黄明其等[14]给出了单旋翼与共轴刚性旋翼悬停流场的烟流试验对比结果(图6),从图6 中可以看出两种旋翼悬停流场的差异。

图5 共轴刚性旋翼悬停流场PIV 测量方案及试验结果[25]Fig.5 PIV setup and measurement results of flow field for coaxial rigid rotor in hover[25]

图6 单旋翼与共轴刚性旋翼悬停流场对比[14]Fig.6 Comparison of hovering flow field between single ro-tor and coaxial rigid rotor[14]

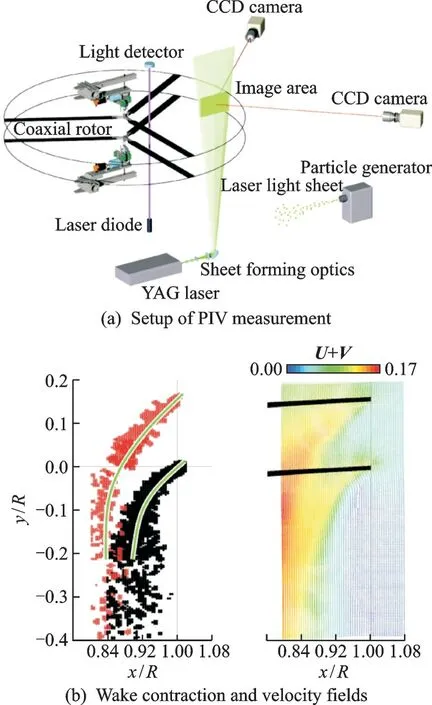

常规构型直升机旋翼最大前进比在0.4 左右,共轴刚性旋翼高速直升机最大飞行速度大为提高,为了抑制前行侧桨叶尖部产生激波,共轴刚性旋翼有必要适当降低转速。高飞行速度、低旋翼转速使得共轴刚性旋翼最大前进比可超过0.7。在大前进比条件下,共轴刚性旋翼桨盘后行侧存在大面积的反流区。由于反流区气流来流方向发生改变,常规翼型工作在其中流场结构紊乱,阻力也会显著增加[29]。杨永飞等通过PIV 试验测量了共轴刚性旋翼前飞状态桨叶典型剖面的翼型流场(图7)[30],在前进比0.53 状态桨叶运动到桨盘后行侧时,可以看出0.35R 翼型剖面附近的气流由翼型后缘流向前缘,在前缘附近形成了一个较大的分离区。

图7 共轴刚性旋翼前飞流场PIV 测量试验[30]Fig.7 PIV measurement of forward flow field of coaxial rig-id rotor[30]

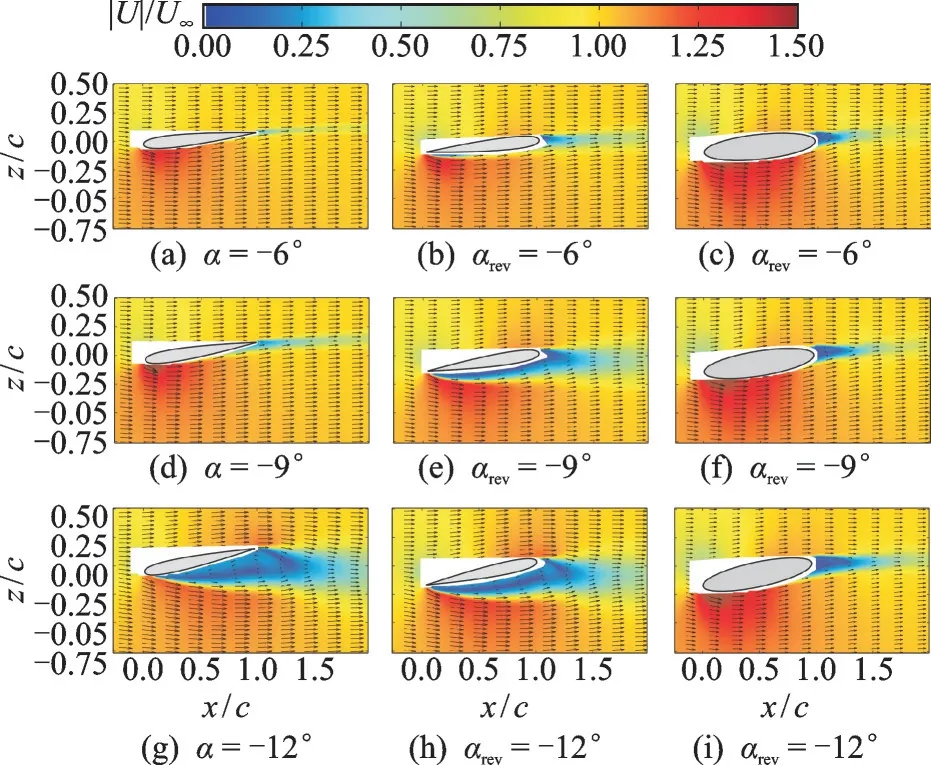

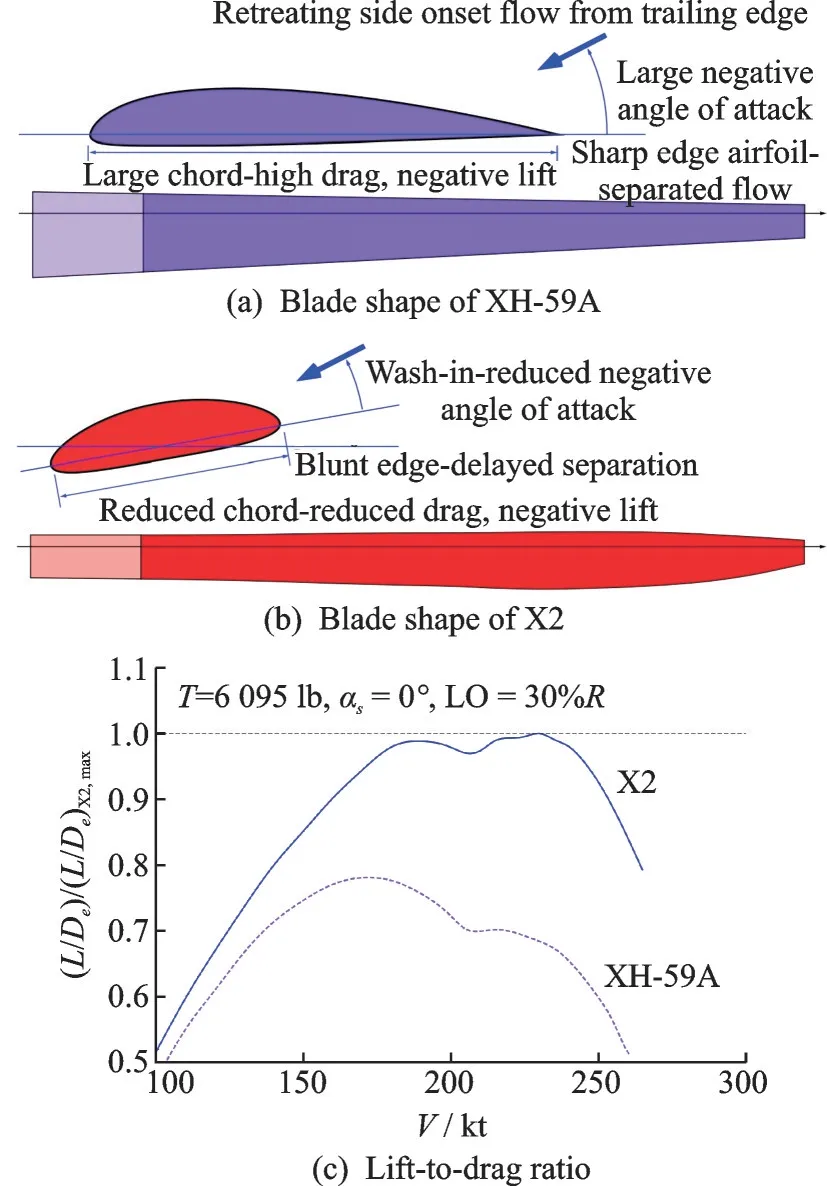

为了深入研究反流对翼型气动特性的影响,Lind 等开展了NACA0012 翼型和DBLN-526 双钝头翼型流场的对比研究[31],图8 给出了两种翼型在-6°、-9°和-12°迎角状态风洞试验测量得到的流场(来流速度U∞=44.7 m/s,雷诺数Re=1.1×105)。当NACA0012 翼型处于正向来流 中,α=-12°时可以看到较大面积的流动分离区;处于负向来流时,在αrev=-9°和-12°两种迎角状态的流动分离区域面积也较大。而双钝头翼型流场对迎角的变化并不敏感,在大负迎角时气流在翼型表面依然保持了较好的附着特性,反流区环境下双钝头翼型的阻力特性优于NACA0012 翼型。正是由于双钝头翼型的这种气动特性,X2 高速直升机改进了XH-59A 直升机在桨叶内段使用常规翼型的设计,0.14R~0.33R 桨叶展向范围采用了DBLN-526双钝头翼型后,显著提高了全机的前飞升阻比(图9)[32]。

图8 NACA0012 翼型与双钝头翼型流场对比[31]Fig.8 Flow field comparison between NACA0012 airfoil and dual elliptical airfoil[31]

图9 XH-59A 和X2 高速直升机桨叶外形及前飞升阻比对比[32]Fig.9 Comparison of blade shape and lift-to-drag ratio be-tween XH-59A and X2 high speed helicopters[32]

2.4 共轴刚性旋翼桨毂减阻

对于常规构型直升机而言,桨毂阻力大约占全机阻力的25%~30%。共轴刚性旋翼直升机由于存在上下两副旋翼以及旋翼之间的连接部分,桨毂部件多且形成了一个大尺寸的钝体,气流在桨毂处更容易发生分离,使得高速飞行时共轴刚性旋翼的桨毂阻力占比很高。XH-59A 直升机高速飞行时的桨毂阻力约占全机阻力的50%,发动机45%的功率用于克服桨毂阻力[33]。开展共轴刚性旋翼直升机桨毂减阻的研究,对于提升其最大飞行速度具有重要的意义。

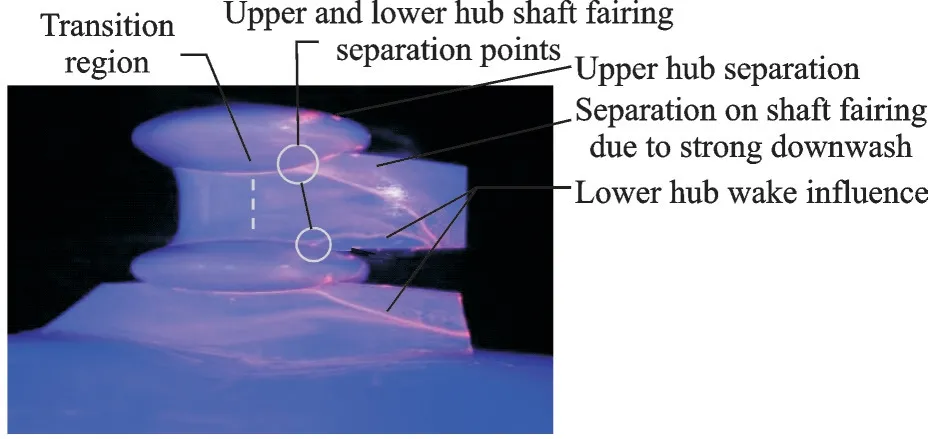

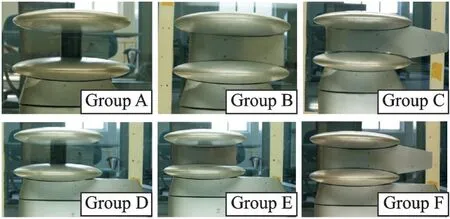

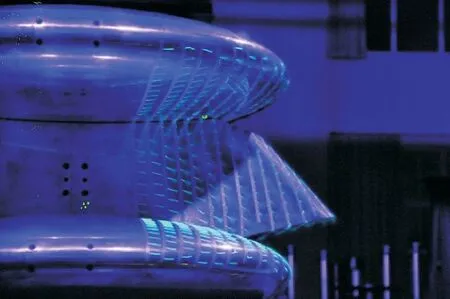

Felker 等[34-35]设 计 了 不 同 外 形 的 桨 毂 整 流 罩,研究了整流罩外形对XH-59A 高速直升机桨毂阻力的影响,其中最优的带整流罩桨毂构型相对裸露的桨毂降低了约21% 的阻力。 Bowles 等在UTRC PWT 风洞中开展了X2 共轴刚性旋翼桨毂油流试验,试验结果如图10 所示[36]。从图10 中可以看出中间整流罩表面的流动转捩区以及气流在上下整流罩表面发生分离产生的影响。何龙等[37-38]也开展了共轴刚性旋翼桨毂阻力特性试验研究,比较了不同桨毂整流罩外形对阻力的影响(图11),他们研究发现旋翼转速对桨毂阻力的影响较小,而通过整流罩外形优化设计可取得超过30%减阻效果。此外,他们还进行了荧光丝线流动显示试验,验证了较优的整流罩外形对桨毂周围气流流动的改善作用(图12)。

图10 X2 共轴刚性旋翼桨毂风洞试验结果[36]Fig.10 Oil flow visualization of X2 coaxial rigid rotor hub[36]

图11 不同的桨毂外形组合[37]Fig.11 Shape modifications of coaxial rigid rotor hub[37]

图12 桨毂荧光丝线流动显示试验结果[38]Fig.12 Tuft visualization of coaxial rigid rotor hub[38]

2.5 推进螺旋桨和机身气动特性

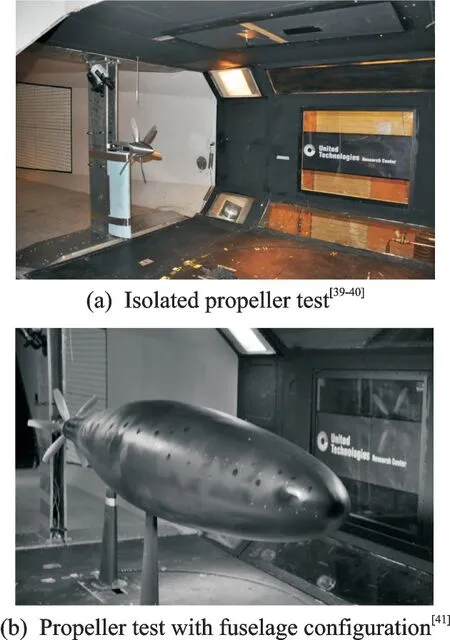

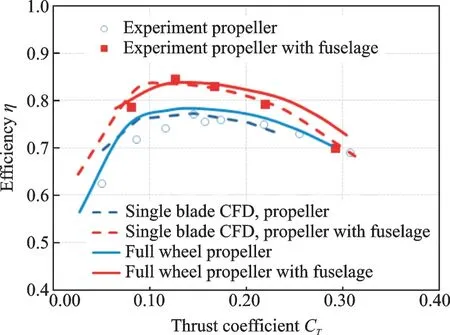

共轴刚性旋翼在高速前飞时主要提供升力,克服全机阻力的大部分推进力由推进螺旋桨提供,推进螺旋桨的气动效率同样对全机的最大飞行速度有重要影响。Min 等进行了X2 高速直升机单独螺旋桨[39-40]及螺旋桨带简化机身模型[41]的风洞试验(图13),测量了不同拉力系数状态螺旋桨的气动效率,并与数值模拟结果进行了对比,结果如图14所示。从图中可以看出,带机身后螺旋桨的最高气动效率为0.84,比单独螺旋桨的最大气动效率提高了约10%,这表明机身尾流对螺旋桨的气动效率起到了提升作用[42],CFD 数值模拟结果也验证了这一结论。

图13 X2 高速直升机螺旋桨风洞试验[39-41]Fig.13 Wind tunnel test for propeller model of X2 helicopter[39-41]

图14 有/无机身干扰对螺旋桨气动效率的影响[41]Fig.14 Influence of fuselage interference on propeller aero-dynamic efficiency[41]

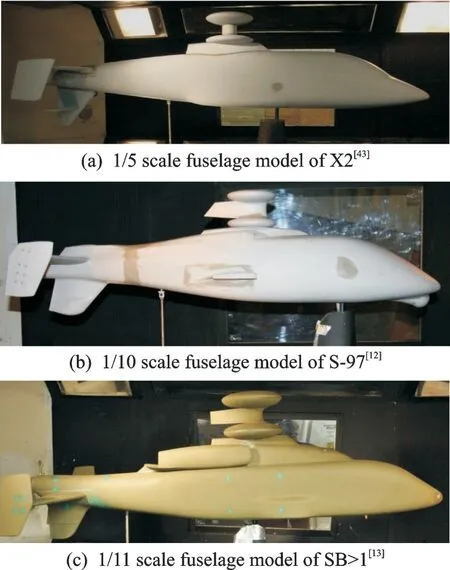

图15 共轴高速直升机机身风洞试验模型外形对比[12-13,43]Fig.15 Comparison of fuselage model for coaxial rigid rotor helicopter[12-13,43]

图15 给出了西科斯基X2、S-97 和SB>1 三种共轴刚性旋翼高速直升机机身模型外形的对比,可以看出随着设计的迭代更新,机身气动外形往流线化发展,尾翼形状也有了较为明显的变化。文献[13]中对SB>1 高速直升机的1/11 缩比和1/5 缩比机身模型风洞试验进行了介绍,1/11 缩比的SB>1 机身模型于2013~2014 年在UTRC PWT风洞中进行试验,试验内容包括机身丝线流动显示、螺旋桨时均诱导入流测量、机身和螺旋桨气动力及力矩测量等。而1/5 缩比机身模型试验则于2016 年在NFAC 全尺寸风洞中开展,除机身气动力和力矩、表面压力测量之外,还进行了不同桨距和转速条件下的单独螺旋桨拉力和功率测量,螺旋桨使用110 kW 的电机驱动,试验模型如图16 所示。与X2 高速直升机的6 片桨叶螺旋桨不同,SB>1 的螺旋桨桨叶片数增加到8 片。

3 中国共轴刚性旋翼风洞试验技术发展总结

图16 1/5 缩比的SB>1 螺旋桨试验模型[13]Fig.16 Propeller model of 1/5 scale SB>1 helicopter[13]

美国的共轴刚性旋翼高速直升机经过大量的技术验证之后,已经逐步发展成熟,多款机型相继试飞,风洞试验在其中起到的作用不可或缺。中国近几年初步建立了共轴刚性旋翼风洞试验能力,但在试验风速、模型尺度与研究深度等方面与国际先进水平还存在一定差距。在自主研制共轴刚性旋翼高速直升机型号的过程中,可着力加强在风洞试验方面的技术积累,解决型号研制面临的关键气动/动力学/噪声等问题。针对中国国内共轴刚性旋翼高速直升机风洞试验研究现状,作者有如下几点总结和思考:

(1)受风洞尺寸的限制,目前国内已有的共轴刚性旋翼风洞试验模型最大直径为4 m,未来可建设类似美国NFAC 的全尺寸风洞,并研制8~12 m量级的共轴刚性旋翼试验台。使用大尺度试验台开展共轴刚性旋翼关键性能综合验证,同时在缩比模型试验台上进行气动机理研究和部件选型优化等工作。通过不同尺度模型风洞试验相结合的方式,提高试验的效费比。

(2)为了充分挖掘共轴刚性旋翼构型直升机的高速潜力,有必要深入研究推进螺旋桨的气动特性。国内尚缺乏高速直升机专用推进螺旋桨的风洞试验,不同桨叶气动外形对推进螺旋桨气动效率的影响仍不明确,在共轴刚性旋翼/机身尾流对螺旋桨的干扰机理认识方面也不清晰。此外,围绕共轴刚性旋翼大视场PIV 测量、反流区翼型设计和桨毂主动控制减阻等方面也可开展相关试验工作。

(3)共轴刚性旋翼在高速前飞时的噪声不容忽视,除振动噪声外,旋翼前行侧桨叶可能出现局部激波导致高速脉冲噪声,桨叶与桨尖涡尾迹干扰会产生桨-涡干扰噪声,两副旋翼的非定常尾流还会产生宽带噪声。除Peterson 在20 世纪80 年代进行过XH-59A 高速直升机气动噪声风洞试验研究[44]之外,其他关于共轴刚性旋翼噪声试验的文献发表较少。国内拥有5.5 m×4 m 航空声学风洞,可以针对大速度机动、近地悬停等飞行状态开展共轴刚性旋翼噪声抑制试验研究,使其具备较低的噪声辐射水平。

(4)共轴刚性旋翼桨叶由于刚度大、变形小,带来了一些独特的动力学问题,需发展小变形精确测量试验技术。国外部分学者已经针对共轴刚性旋翼开展了初步的气动/动力学耦合风洞测试,而国内有关的风洞试验研究还较为缺乏。进行桨叶变形、疲劳载荷测量等试验,有助于精准选择双旋翼之间的安全间距,也有助于发现并排除各种动力学问题。

(5)随着高性能计算技术的进步,已经有条件开展上亿网格量的共轴刚性旋翼高速直升机全机气动特性CFD 数值模拟[45-46],可将数值模拟结果与风洞试验结果进行对比验证,提高二者对该构型直升机性能评估的精准度,也可进一步将风洞试验数据用于共轴刚性旋翼高速直升机全机飞行力学建模和控制律设计,推动研发出准确可靠的飞行控制系统。

4 结 论

直升机高速化的需求愈发迫切,共轴刚性旋翼高速直升机的巡航速度可达常规单旋翼直升机的1.5 倍以上,在军用和民用领域都将发挥重要的作用。通过不断完善共轴刚性旋翼高速直升机风洞试验能力,提升试验精细化水平,既可促进空气动力学、飞行力学和结构动力学等学科的交叉融合,也可填补中国在这一领域与国际先进水平的差距,加快中国共轴刚性旋翼高速直升机的研制进程。