高海拔矿山地下采选联合思路

2021-05-06刘怀智崔瑞瑞

刘怀智 崔瑞瑞

(中冶北方工程技术有限公司,辽宁 大连116600)

0 引言

地处西北天山地区某铁锌矿山,主矿体在海拔高度3 500~4 000 m之间,属于典型高海拔矿山,矿区内冰川发育,地形陡峭,地表运输条件恶劣,地表植被以牧草为主。

矿山采场分两期建设,一期规模150万t/a,二期450万t/a。一期已建成使用,采用平硐溜井开拓,无底柱分段崩落法开采,井下生产矿石由电机车牵引矿车运出平硐,在平硐口倒装至汽车,再由汽车经地表道路运往选矿厂处理。因地表运输条件恶劣,投产以来,冬季每遇风雪天气,路面行车困难,多次影响山下选厂连续生产作业。

矿山选厂在山下2 900 m沟口处,与矿山采场直距20 km,地表道路35 km,分期建设规模与采场分期规模一致,一期选厂已建成使用。工艺流程为先浮后磁、阶段磨矿、阶段磁选,尾矿库在选厂西北约2 km处,一期尾矿库已投入使用。

矿山二期采矿开拓系统仍选用平硐溜井系统,在3 568 m主运平硐硐口工业场地设置干选、破碎车间,矿石经干选甩废后由汽车运至选厂处理。由于矿石运输量增加较多,现有地表道路需拓宽,受地形条件限制,道路拓宽难度大,新修道路工程费用多,同时由于运输车辆增加较多,估算每年柴油用量为260 t,CO2排放量687 t,尾气排放对当地生态环境破坏严重,地表汽车运输方式已不符合该地区环保政策要求,矿石外运方式需调整。

1 矿山采选联合开采方案的提出

二期建设考虑外运方案时,当地环保部门要求减少地表3 000 m标高以上人员活动,降低地表汽车运输尾气排放对周边环境影响,为此,二期矿石外运方案考虑了胶带运输和管道输送两个方案。

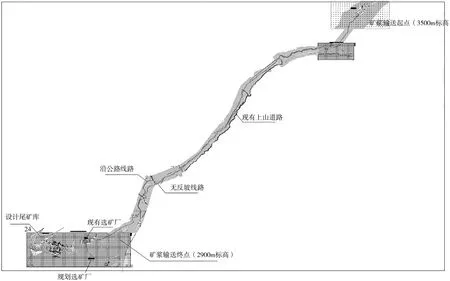

外部胶带方案布置时,在3 568 m工业场地设破碎系统,矿石经3 568 m平硐运出地表卸入破碎矿仓,破碎后的矿石经胶带输送至选矿厂。该方案设一条外运胶带,沿外部公路架设,带宽1.2 m,带速3 m/s,共设8段胶带,长度约20 km,胶带投资约为2.1亿元(不含通廊、通廊基础、驱动转运站、配电、采暖、征地等费用),见图1。胶带运输方案优点是运输能力大、自动化程度高、受气候条件影响小、运营费低、环境影响小;缺点是胶带运输段数多,驱动站基础要求高,冬季防冻要求需设置胶带通廊,一次性投入高。

图1 胶带运输方案

外部管道方案起点设在3 568 m工业场地的两座12.5 m搅拌槽,终点为选矿厂一座12.6 m搅拌槽,路由中间设消能设施,管道沿途设一座压力监测站,管道沿现有地表道路地埋敷设,埋地深度在冻土层以下,线路坡度小于12%,线路长度为20.4 km,矿浆运行流速3.2 m/s,浓度为55%,输送管道直径300 mm,管壁厚12.7 mm,两条越野管道中主管道为耐磨复合管道,另一条为备用管道,采用无内衬钢管,见图2。方案投资约为0.9亿元(不含征地费)。管道运输方案优点是受气候条件影响小、运营费低、环境影响小;缺点是沿路敷设冻土层开挖量大,影响现有道路,局部道路需拓宽。

图2 管道输送方案

两个方案相比,胶带方案虽然运输能力较大,但投资较高,驱动站基础要求高。二期矿山采场能力提升空间有限,不宜选择能力较大的胶带方案,因此外运方案最终选取管道输送方案。

2 矿山采选联合开采方案

2.1 方案布置

按管道外运方案考虑时,矿石需经破碎系统破碎、干选系统甩废、磨矿浓缩系统处理后形成粗颗粒矿浆才可以进入管道输送系统,因此磨矿工艺系统选取半自磨系统,破碎系统、半自磨系统、浓缩系统在工业场地呈阶梯状集中展布,地表主要工业厂房尺寸见表1。

表1 地表主要工业厂房尺寸 m

根据工程布置需要,首选平硐口工业场地作为破碎-半自磨系统场地,但通过工业场地初步勘查,发现该场地不宜建厂。

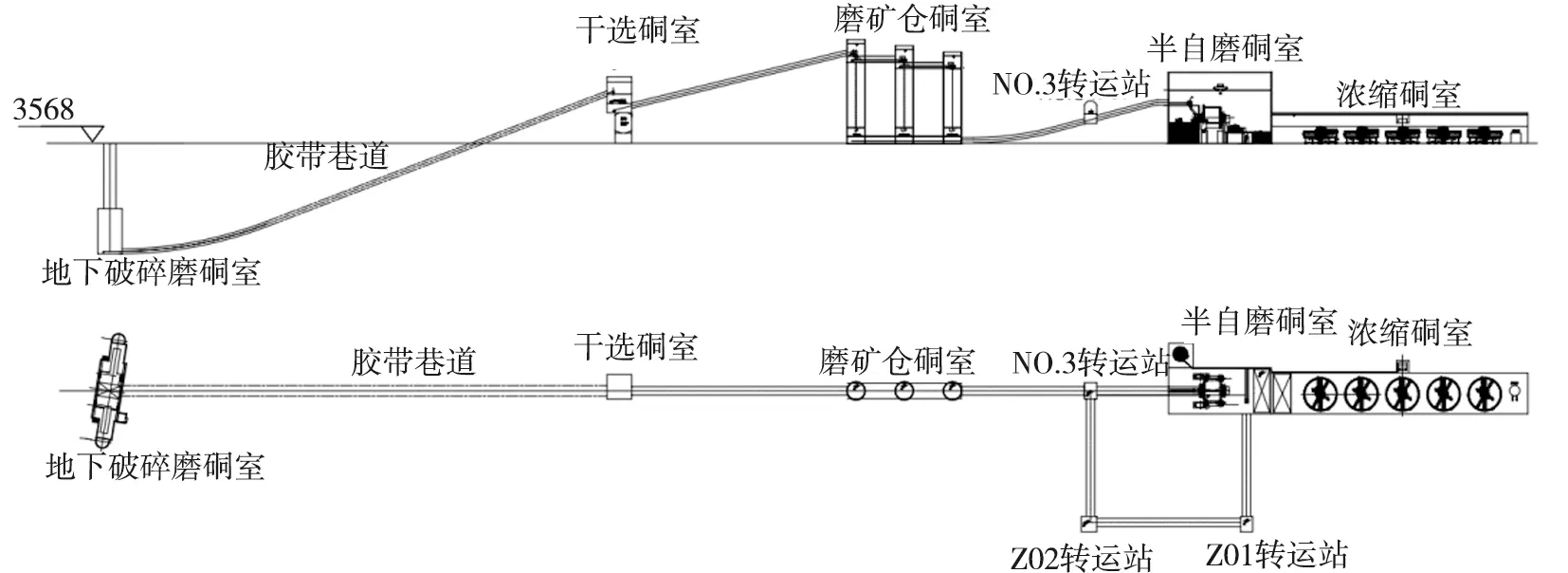

结合上述场情况,在该场地无法作为工业场地使用时,方案考虑将选矿厂破碎-半自磨系统设在井下3 568 m水平,采用硐室群方式将井下采矿开拓工程与选矿干选甩废、半自磨磨矿、浓密系统一并考虑,主要硐室工程包括:主溜井破碎硐室、干选矿仓、干选硐室、磨矿仓硐室、半自磨磨矿硐室(尺寸:50 m×22.5 m×29 m)、浓缩硐室(尺寸:125 m×20 m×10 m)等,矿浆经旋流器分级后由管道送到浓缩及环水泵站,各功能硐室由主溜井向平硐口方向沿平硐平行布置;相应配套变电硐室、各硐室间联络巷道及回风井等工程。

考虑半自磨浓缩系统全设在井下时,工程量大,硐室跨度大,施工难度大等问题,将硐室群中对场地基础要求较低的浓缩硐室置于地表,因此在工业场地选址上提出三个方案,一是全地表布置方案,二是全硐内布置方案,三是硐内磨矿硐外浓密方案。

1)方案一:全地表方案

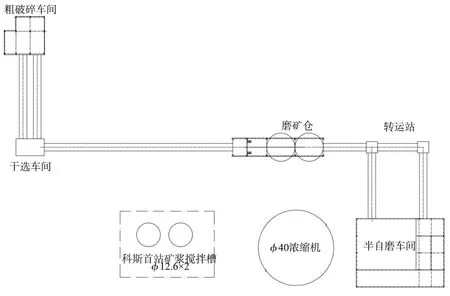

将破碎-干选-半自磨-浓缩工艺系统全部布置在3 568 m平硐口工业场地。矿石从3 568 m平硐运出地表后进入粗破碎车间进行破碎,破碎后矿石给入干选车间,干选后矿石进入磨矿仓,然后由磨矿仓给入半自磨机,半自磨产品经浓缩后,泵送至矿浆搅拌槽,然后通过管道自流输送至山下选矿厂,见图3。

图3 全地表方案工艺图

2)方案二:全硐内方案

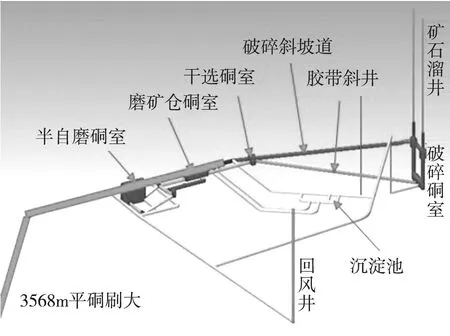

将破碎-干选-半自磨-浓缩工艺系统全部布置在3 568 m平硐内,硐室群布置方案。矿石从两个主溜井下放到地下破碎硐室进行破碎,然后经斜井胶带进入干选硐室,干选后矿石进入磨矿仓硐室,然后进入半自磨硐室。半自磨产品进入浓缩硐室浓缩后,泵送至平硐口矿浆搅拌槽,然后通过管道自流输送至山下选矿厂,见图4。

图4 全硐内方案工艺图

3)方案三:硐内磨矿硐外浓密方案

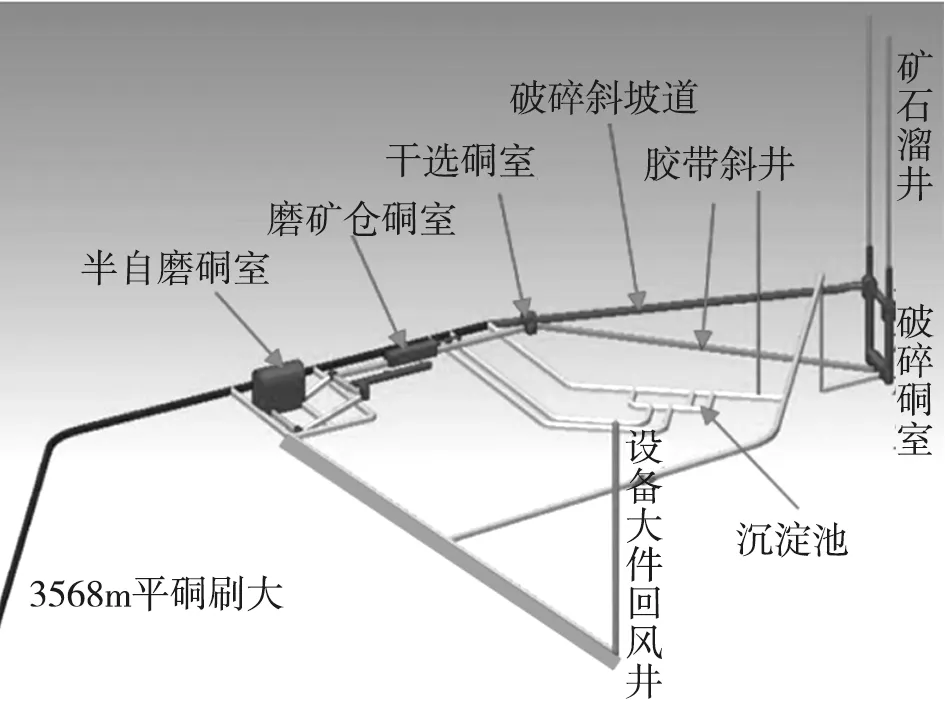

将破碎-半自磨布置在3 568 m平硐内,硐室内布置与方案二相同,浓缩机布置在硐外3 568 m平硐口工业场地,硐内磨矿后矿浆管道由3 568 m平硐敷设至平硐外浓缩池,见图5。

图5 硐内磨矿硐外浓密工艺图

2.2 方案比较及确定

方案一在地表车间施工方便、简单、成熟、可靠、进度快,与方案二相比投资省,设备运输及安装方便快捷,不受空间限制,不额外增加井巷工程。缺点是厂房及设备基础条件差,需进一步论证场地地基的可靠性,并且额外增加地基处理费用,考虑当地环保监管严格,在地表建设工业场地受环保政策制约,受天气及气候影响较大。

方案二对地表生态环境影响小,不受场地基础条件限制。缺点是设备运输、安装难度大,需设置设备大件通道,大型硐室施工难度大、支护难度大,国内矿山没有地下选厂硐室群案例,若要采纳该方案,需要开展大量的考察、调研、科研、勘察、试验等工作,施工周期较长,对施工单位的施工能力要求高,投资较高。

方案三对地表生态环境影响小,减少大硐室开挖,节省较多硐室工程量,投资较少,与方案一接近,荷载较小,受场地基础条件限制较小。缺点是设备运输、安装难度大,需设置设备大件通道,大型硐室施工难度大、支护难度大,国内矿山没有地下选厂硐室群案例,若要采纳该方案,需要开展大量的考察、调研、科研、勘察、试验等工作,施工周期略长,对施工单位的施工能力要求高。

三个方案中如地表场地工勘可行,且当地环保政策允许情况下,全地表方案最优,硐内磨矿硐外浓密方案次之,考虑本项目选择方案选取主要受制于当地环保政策和场地基础处理费用,随着国家和地方环保政策日趋严苛,全地表方案可行性较差,因此最终确定为方案三,见图6。

图6 采选联合系统示意图

选取地下采选联合开采方案后,布置采选硐室群方案需考虑多方面问题。首先是地下选厂硐室(主硐室23 m×29 m)施工掘进和使用中的安全问题,矿山主平硐布置在3 568 m水平,各功能硐室由主溜井向平硐口方向沿平硐平行布置,因此需先按各硐室位置进行坑内硐室工程地质勘查,根据勘查结论调整硐室间相互位置,确定施工队伍和施工方案。结合山东沂蒙抽水蓄能电站项目,其主副厂房硐室开挖尺寸173 m×25.5 m×54.5 m,主变硐室开挖尺寸179.55 m×21 m×22 m,均比本项目硐室工程规模大,且都存在动载荷。通过对比其地下厂房系统硐室群围岩稳定分析,参考大型水电站地下硐室设计建设的实践经验,初步分析本工程超大硐室群是可实现的。

3 设备下井方案

由于磨选系统设备拆解后大件设备重量及尺寸较大,设备进出井下硐室通道也是需解决问题之一,磨选系统设备拆解后最大件:半自磨机端盖20 t(8.0 m×4.0 m×1.2 m)、振动筛26 t(8.5 m×4.6 m×3.7 m)。坑内矿主要设备进出通常由设备井和运输平巷承担,本项目3 568 m主平硐已形成,其断面尺寸不满足大件设备运输要求,为此对于大件设备下井选取三个下井方案,方案一是扩刷3 568 m平硐进大件,方案二是新建设备井进大件,方案三是新建设备斜坡道进大件。

1)方案一:刷大现有3 568 m平硐断面用来进设备大件,硐室群回风设回风井3 788~3 568 m,直径3.5 m,回风井只用于硐室群回风,见图7。

图7 3 568 m平硐扩刷

2)方案二:3 788 m回风井下大件,对现有3 568 m平硐不需要扩刷,利用硐室群回风井吊装运输设备大件,回风井直径由3.5 m增大到直径6.7 m,见图8。

图8 设备回风井方案

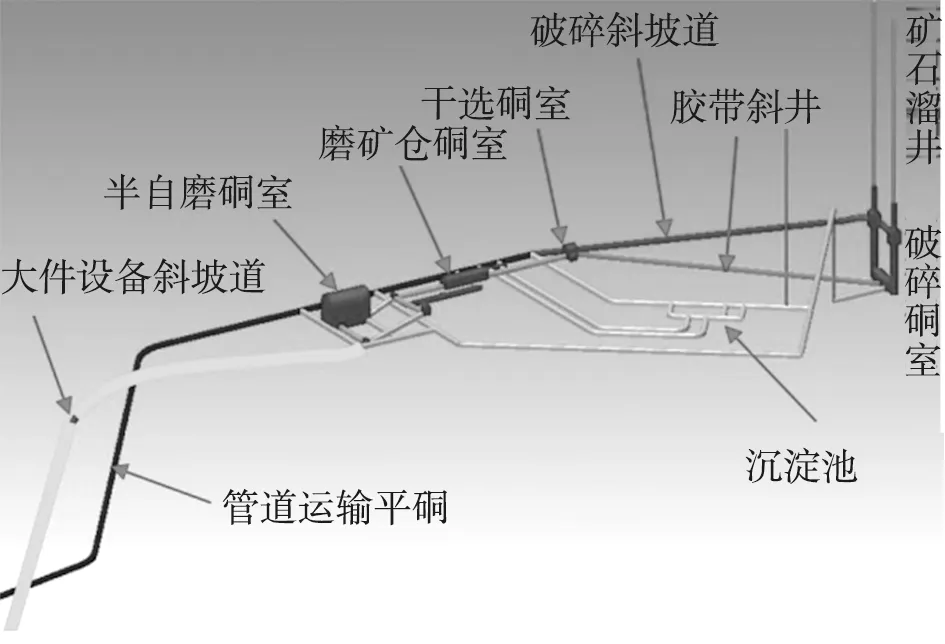

3)方案三:地表斜坡道下大件,对现有3 568 m平硐不需要扩刷,在地表向硐室群开凿大件设备斜坡道,标高为3 683~3 568 m,斜坡道断面38.42 m2,长度1 310 m,斜坡道取代回风井功能,见图9。

图9 斜坡道大件方案

方案一可以充分利用现已施工平硐,不需新掘专用设备井,且投资较少,可比项投资3 898万元。缺点是需扩刷现有平硐,由于前期施工期间,多采用钢拱架支护,在扩刷施工过程中可能遇到较复杂地质条件,施工较为困难,大件运输周期长。

方案二不破坏现平硐,地质条件相对简单,对3 568 m以上地表道路要求低。缺点是回风井联络道长,投资及工程量大,施工过程中需设提升井架,对3 788 m以下地表道路有较高要求,硐内运输距离较远,大件运输周期长。

方案三不破坏现平硐,地质条件相对简单,对3 568 m以上地表道路要求低,斜坡道可作为基建探矿出渣通道,利于施工,投资最少。缺点是对3 788 m以下地表道路有较高要求,硐内运输距离较远,大件运输周期长。

上述三个方案中,新建设备斜坡道方案兼顾基建,投资最少,生产期内设备进出井下方便,最终推荐方案三。

4 采选联合开采方案存在的问题建议

矿浆管道输送方案与汽车运输方案相比,在经营费上优势明显,尤其在该项目中,采场与选厂距离远,且地表受场地基础和环保政策约束,更适合采用采选联合硐室群方案,更适合采用管道矿浆长距离输送方式。

但采选联合方案也存在一些问题,方案是基于坑内硐室群布置实施和长距离管道输送方案可行基础上。采选硐室群方案目前国内尚无应用实例,工程布置时无成熟经验可循,需进行大量考察研究工作。长距离管道输送国内已有实例,但高海拔条件输送实例较少。

存在问题主要有:一是矿浆管道输送需水量较大,需要有稳定水源才可行,由于输送管道进口在3 568 m标高,与管道出口2 900 m之间有660 m自然高差,且距离太远,输送用水靠选厂回水成本较高。目前取水水源可选择井下采场涌水,在井下设水仓水泵房储水,如果井下涌水量减少或不稳定,满足不了管道输送用量,还需考虑备用水源。二是管道敷设问题,矿区海拔较高,地表冻土层较厚,采取直埋方式时,输送管道路由沿现有道路边坡一侧埋设,施工中需要对现有道路进行支护,施工措施费用较多,且管道敷设沟标高与道路标高存在高差,施工难度较大。管沟施工中会占用道路,影响道路运输。

矿山地处高原,地温较低,如采场采用充填法开采,采场养护时间长,产量降低,无法保障矿石产量要求,同时考虑采场与选厂距离远,尾砂输送回采场需克服660 m自然高差,成本太高,因此采场继续采用崩落法开采,该方法产量大易于增产,但需设尾矿库存储尾矿。因此在平原地区建矿遇到征地困难或环保政策制约时,可选用充填法开采,将选厂全部或部分工艺流程与采场开拓系统合建,尾矿直接充填采空区,坑内涌水循环利用,废石不出井,真正实现建设绿色环保矿山目标。

5 结语

在地下建设硐室群,实现采选联合布置方案,将选厂部分工艺车间与采场开拓工程一同建设,既减少选厂和地表工业占地,也减少对周围生态环境影响,同时采用长距离矿浆管道输送解决矿石冬季外运难题。本工程地下采选联合开采是对地下采、选一体化模式的探索,有效解决“三高”条件下地下矿山建设难题,同时对于建设绿色环保型矿山起到积极推动作用,对绿色矿山建设和保护矿区生态环境起到很好的示范作用。

工程建设前,应根据设计、科研需要,针对地下超大硐室等部位的工程地质进行详细勘察工作,为设计、科研提供可靠依据,同时,针对地下大型硐室群组合结构,应开展岩石力学研究工作,以保证大硐室群组的安全稳定。另外应开展管道输送试验研究,为外部长距离管道输送方案可行性提供可靠依据。