30万t FPSO外加电流阴极保护系统设计

2021-05-06赵魏刘俊红崔秀达

赵魏,刘俊红,崔秀达

(上海外高桥造船有限公司,上海 200137)

由于FPSO长期处于恶劣的海洋环境中,无论是船体还是上部模块腐蚀都非常严重。对于FPSO船体的防腐措施一般是船体水线以上采用涂层防护,船体水下外表面采用防腐涂层和阴极保护并用的复合防护措施。防腐涂层的缺陷不可避免,随着时间的推移,涂层的防腐功能也将出现退化,因此,需要由阴极保护系统提供足够的保护电流同涂层共同防腐[1]。

阴极保护主要有外加电流(ICCP)和牺牲阳极(SACP)2种方式,由于ICCP具有SACP不具备的优势,例如,运行状态可调、使用寿命长、重量轻,等。因此,ICCP技术在大型船舶、大型浮式海洋平台、FPSO等海洋工程装备上得到越来越广泛的应用,主要应用于船体外板水线以下的结构防腐。由于FPSO不能像常规船舶一样进坞检修或者重新喷涂外板防护油漆;再者30万t FPSO船体型宽、型深都较大,外部辅助结构系统复杂,像常规船舶根据规范计算得到的保护电流,按照经验设计方式来布置辅助阳极[2],已经无法确保FPSO水下外板在能够全生命周期中都能得到合理的保护。因此,需要在系统设计阶段,通过对该系统进行数值模拟[3],得到合理的阳极布置数量、位置及规格;输出电流均匀分布于各个外板结构区域;合理大小的阳极屏蔽层,促进电流发出,避免辅助阳极发出的保护电流积聚在屏蔽层附近,造成过保护。

1 计算对象及环境条件

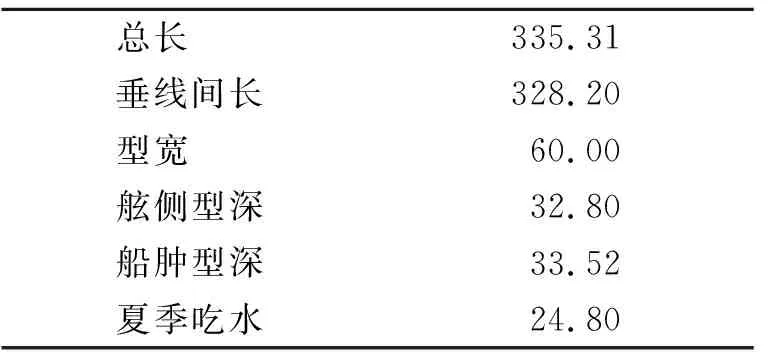

某30万t FPSO的主尺度见表1。

表1 30万t FPSO主尺度 m

FPSO按照30年寿命进行水下外板ICCP防护系统设计。

环境参数通常由FPSO最终的作业海域提供,例如表2。

表2 环境参数

根据DNV-RP-B401, 油漆剥离系数为

fc=0.02+0.012t

(1)

式中:t为涂层年份。

保护电流密度是指被保护结构单位面积上所需要的保护电流,其数值受到多种因素的影响,主要有金属的表面状况(有无涂层及类型、涂层的损坏程度、海生物的附着情况等)、环境条件(如温度、介质的流动、pH值、含盐量及种类、微生物的活动等),以及被保护金属的种类。最小保护电流密度值与最小保电位对应。要是金属达到最小保护电位,其电流密度不能小于该值。根据DNV-RP-B401确定电流密度见表3。

表3 设计电流密度 (裸钢) mA/m2

为了使腐蚀完全停止,必须使被保护金属极化到表面上最活泼的阳极点的初始电位。实际上,对与钢结构来说这一电位就是铁在给定电解质溶液中的平衡电位。整个30年设计寿命中,船体表面的目标保护电位见表4。

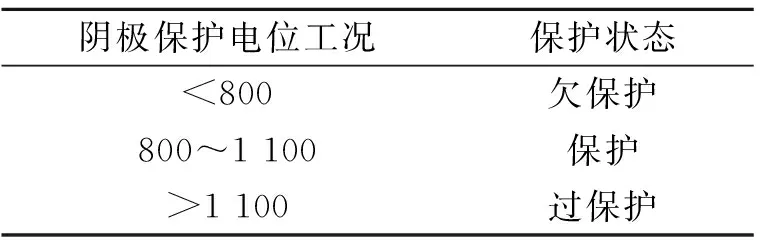

表4 目标保护电位 mV

2 系统设计

2.1 需求电流计算

1)夏季吃水线下外板面积Ac。Abt.40 000 m2(包括多点系泊链及左舷立管支撑结构)。

2)油漆剥落系数fc。fc=a+b·t。

a=0.02,b=0.012,t=0~30(作业年限)

fcinitial=0.02(初始);

fcmean=0.02+0.012×30/2=0.2(平均);

fcfinial=0.02+0.012×30=0.38(最终)。

3)需求电流Ic。Ic=Ac·ic·fc。

①初始电流需求Ici。Ici=40 000×150×0.02/1 000=120 A;

②平均电流需求Icm。Icm=40 000×70×0.17/1 000=476 A;

③最终电流需求Icf。Icf=40 000×100×0.32/1 000=1 280 A。

需求电流取最大值(Ici,Icm,Icf),即1 280 A。

2.2 ICCP系统组成

根据2.1中选取需求电流最大值,初步确定ICCP系统电流为1 300 A。按照通常均匀分布原则分为艏部系统650 A,尾部系统650 A。选用12个输出电流为125 A的MMO/Ti辅助阳极,每舷前后各布置3个辅助钛阳极,1个参比电极,左右舷对称布置,系统组成见表5。

表5 初始ICCP系统组成表

2.3 FPSO阴极保护系统数值模拟计算

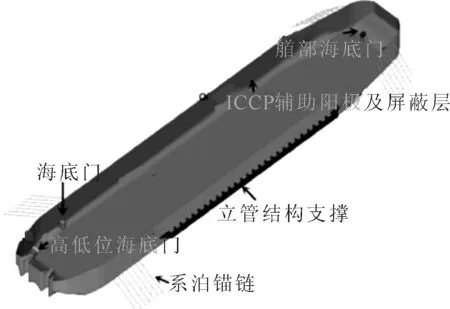

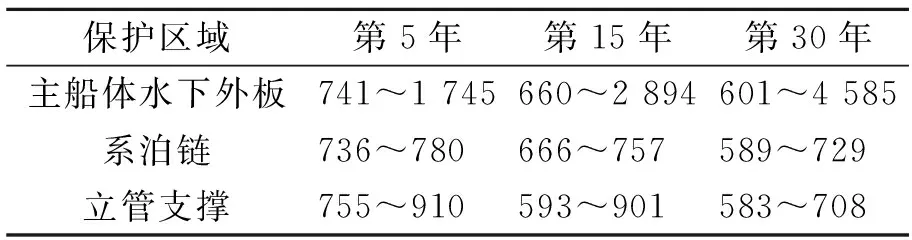

应用大连理工开发的阴极保护系统数值仿真软件CNSS建立FPSO外加电流阴极保护系统的数值模型, 见图1。

图1 FPSO阴极保护系统数值模型

2.4 FPSO阴极保护系统数值模拟计算结果

基于给定的环境条件,按照初步设计选定的ICCP系统,进行数值模拟后结果如下。

第5年末,油漆剥离系数为0.08,电位范围在741~1 745 mV。电源输出电流为135 A,系泊链消耗电流71 A。

第15年末,油漆剥离系数为0.2,电位范围在660~2 894 mV。电源输出电流为450 A,系泊链消耗电流51 A。

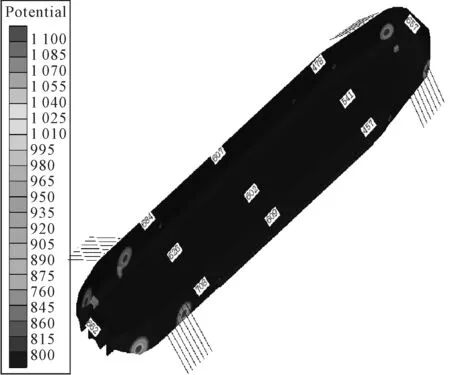

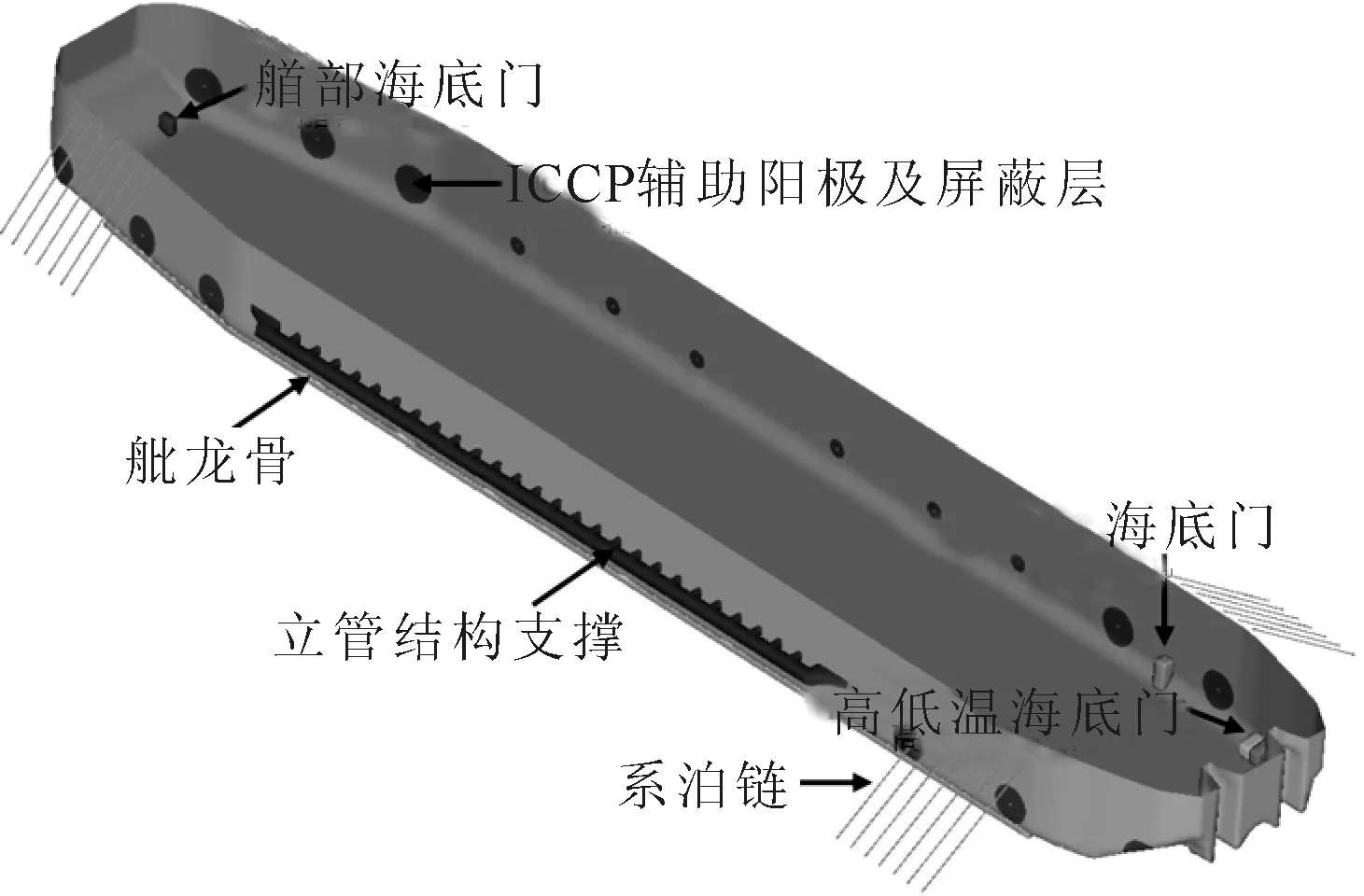

图2 保护电位分布(第30年)

第30年末,油漆剥离系数为0.38。模拟电位分布见图2。电位范围在601~4 585 mV。电源输出电流为1 200 A,系泊链消耗电流49 A。

以上模拟结果表明,外板保护电位不能满足要求,说明初步选定的ICCP系统不能满足水下外板30年的防腐要求。数值模拟结果见表6、7。

表6 ICCP系统电源输出电流 A

表7 保护电位范围 mV

3 ICCP系统优化

3.1 ICCP系统优化后组成

根据ICCP系统数值模拟结果,发现在30年内该系统无法完全满足其外板阴极保护的要求。由于30万t FPSO的型深、型宽太大,远离ICCP辅助阳极的外板、系泊链、立管支撑等区域的保护电位过低欠保护、辅助阳极屏蔽层附近区域则出现了过保护。因此,需要针对FPSO船外板结构布置特点重新优化ICCP系统分区布置。改为选用12个87.5 A、12个40 A的MMO/Ti辅助阳极,均匀分布在船艏、船舯、艉部区域。系统划分为艏部系统525 A,中部靠艏系统240 A,舯部靠艉系统240 A,以及艉部系统525 A。每舷前后各布置3个辅助钛阳极,1个参比电极,左右舷对称布置。另外,采取加大辅助阳极屏蔽层半径,避免阳极屏蔽层的附近外板出现电流过保护,同时也综合考虑FPSO船体外部立管支撑的布置,使船中部分的阳极屏蔽层半径较两端的小,详细布置见表8。

表8 优化后ICCP系统组成

3.2 建立数值模拟模型

按照优化后最新的系统设计方案,建立ICCP系统数值模型,见图3。

图3 优化后ICCP系统模拟模型

3.3 ICCP系统数值模拟结果

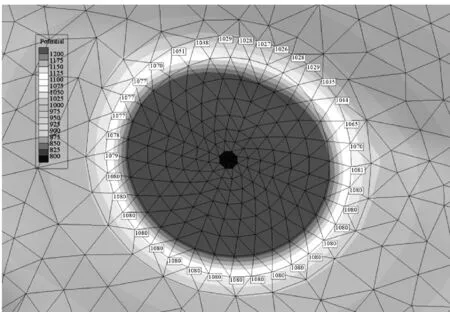

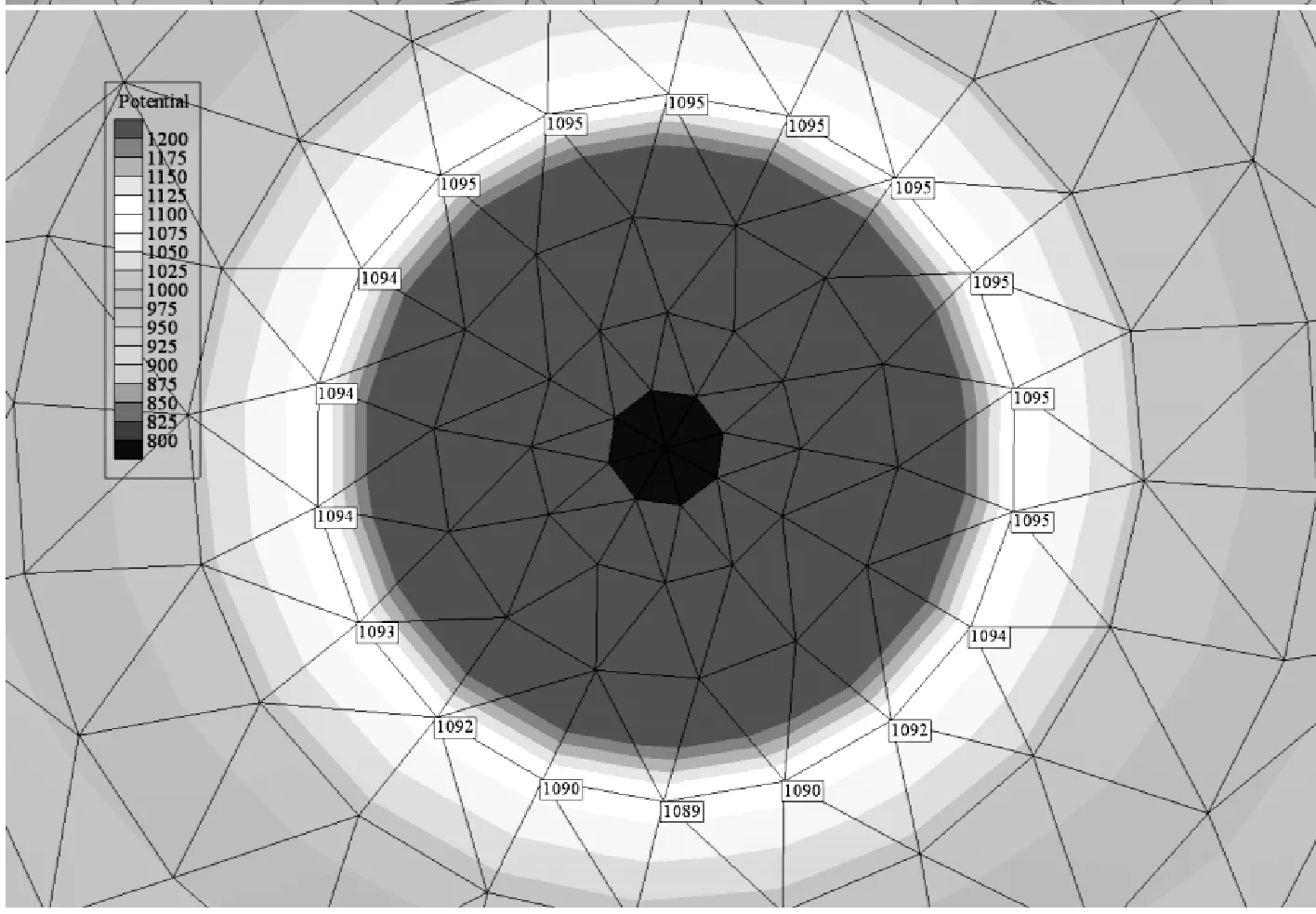

ICCP系统通过优化其布置后,数值模拟结果显示30万tFPSO在第30年作业时外板保护电位分布见图4。辅助阳极屏蔽层附近结构的电位分布见图5、6。

图4 保护电位分布(第30年)

图5 No.24屏蔽层处保护电位分布(R=4.3 m)

图6 No.8屏蔽层处保护电位分布(R=2 m)

模拟结果表明,在设计寿命期间,FPSO外板结构的保护电位能够维持在800~1 100 mV之间,模拟结果汇总见表9。

表9 ICCP系统数值模拟电流需求及保护电位分布

4 结论

基于FPSO特殊的外部结构形式以及保护电位分布特点,优化ICCP系统分区并均匀布置,扩大辅助阳极屏蔽层面积后,能够避免外板底部、系泊链等由于远离辅助阳极而出现欠保护,以及屏蔽层太小导致电流聚集致使附近结构发生过保护,确保FPSO在30年作业期间不进坞的工况下,ICCP系统能够同外板油漆共同保护外板的结构防腐。本文主要结论如下:

1)采用规范计算的经验设计方式,仅满足保护电流需要的情况下所布置的ICCP系统不能完全确保FPSO在30年作业期间不进坞的结构防腐要求。

2)ICCP系统应尽可能按照船艏、船舯、船艉分区布置。

3)辅助阳极布置高度应尽可能的靠近船底,确保型宽太大导致船底板出现欠保护现象。

4)合理的辅助阳极屏蔽层面积能够确保保护电流均匀散发,避免屏蔽层附件结构出现过保护现象。