响应曲面法优化制备高性能竹基热固性复合板材的研究

2021-05-06斌梁哨李权王翔林

覃 斌梁 哨李 权王 翔林 辉

(1.凯里学院,贵州 凯里 556011;2.宁德师范学院化学与材料学院,福建 宁德 352100;3.福建省特色生物化工材料重点实验室,福建 宁德 352100)

竹材与木材均为天然生长的生物材料,同属于非均质和各向异性材料。竹材和木材相比,具有纹理通直、强度高、韧性大、刚性好、易加工、用途广、生物量大、成材周期短等特点。我国竹子种类丰富,竹林面积居世界第2位,产量居世界第1位,是世界主要产竹国之一[1-3]。贵州省黔东南州竹子资源十分丰富,竹林已成为州内森林资源的重要组成部分,是竹类资源最为丰富的地区之一。竹子具有适应性强、生长快、产量高、用途广,兼具良好的经济、社会和生态效益。2015年以来尤其是在贵州省实施现代竹业开发以来,竹产业得到贵州省委、省政府的高度重视,已把竹产业列为十大发展农村经济的主导产业,竹子在加速贵州山区经济发展,促进农村脱贫致富,调整山区产业结构,吸收农村剩余劳动力,改善生态环境等诸多方面,具有十分重要的作用。因此,开发新型的机械性能优良、尺寸稳定性好的高性能竹基热固性复合板材[4-5],将对贵州竹产业产生新的技术变革,有利于突破竹材复合材料的技术瓶颈,对保护生态环境,发展高附加值的竹木材加工业也具有十分重要的意义。本研究开发的高性能竹基热固性复合板材是一种新型结构板材。竹子生长速度快,4~6 a即可砍伐利用,而且是只要经营合理每年可以砍伐,生生不息,永续利用,竹材纹理通直、强度高、韧性大、刚性好、易加工、用途广、生物量大、成材周期短等优良力学性特点能,是良好的工程材料。开发生产高性能竹基热固性复合板材,旨在提高人造板的力学性能,延长其使用寿命,并大幅提高其应用质量和竹材的综合利用率,最终使该产品在木结构建筑中取代优良实木应用于结构材中。

1 材料与方法

1.1 材料与设备

竹席、厚芯帘为6~8年生毛竹(Phyllostachys heterocycla),经剖篾机弦向剖篾编织加工而成。厚芯帘篾片宽度为10~20 mm,厚度为2.0~2.5 mm,篾片用粗棉线编织成帘。薄芯帘篾片宽度为10~20 mm,厚度为1.0~1.2 mm,篾片用细棉线编织成帘。竹席的篾片宽度为10~20 mm,厚度为0.5~0.7 mm,采用机械编织,篾片表面平整均匀、无霉变、编织紧密,干燥后竹帘(席)含水率约为9%。杨木单板(厚度1.2 mm,将其含水率烘干至8%)购自林产品市场。

自制酚醛树脂胶,固含量为55%,黏度为5 700~5 800 cps,pH为6,游离醛含量≤0.2%,外观为红褐色的胶黏剂。LB−D1.00MN 热压机(青岛亚华公司,中国)。WDW−100 万能力学试验机(济南恒思大仪器有限公司,中国)。

1.2 试验方法

1.2.1 组坯

毛竹经过截断、剖开、去除竹青和竹黄、弦向剖篾、编帘等工序编成厚(薄)芯长帘和短帘、竹席,经凉晒和干燥窑干燥至含水率约9%,将厚芯竹帘、竹席分别放入固含量为55%酚醛树脂胶黏剂的胶槽内浸胶7 min,使施胶量达到9%左右。浸胶后,要将厚芯竹帘和竹席进行沥胶,使竹帘和竹席表面的胶液流干后与不浸胶的厚短帘、杨木单板在组坯台上,组合成多个单体板坯重叠的板坯落。

1.2.2 工艺流程

组坯时的竹席、厚(薄)竹帘、杨木单板等按照对称原则、奇数原则和厚度原则,按层与层之间纵横交错进行组坯。将组坯后的约18.5 mm厚的板坯送入热压机热压得到厚度15 mm的产品后陈放。板材芯层的全薄帘结构型采用了厚薄帘搭配,竹木复合结构[6-7]。组坯结构形式是相邻层竹帘用厚帘与薄帘的互相垂直结构,使其具有薄帘板与厚帘板两者的优点。

1.2.3 单因素试验

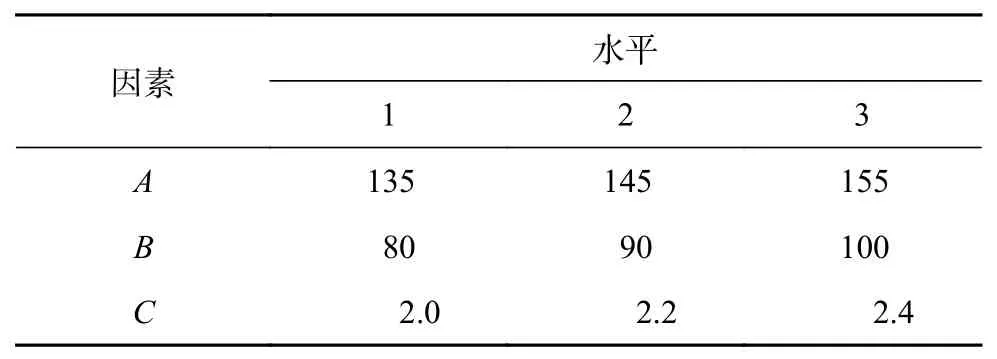

分别以热压温度(A)、热压时间(B)、热压压力(C)等3个因素为变量,以产品弹性模量(MOE)为评价指标,单因素试验水平见表1所示。

表 1 单因素水平表Table 1 Factors and levels in single factor experiment

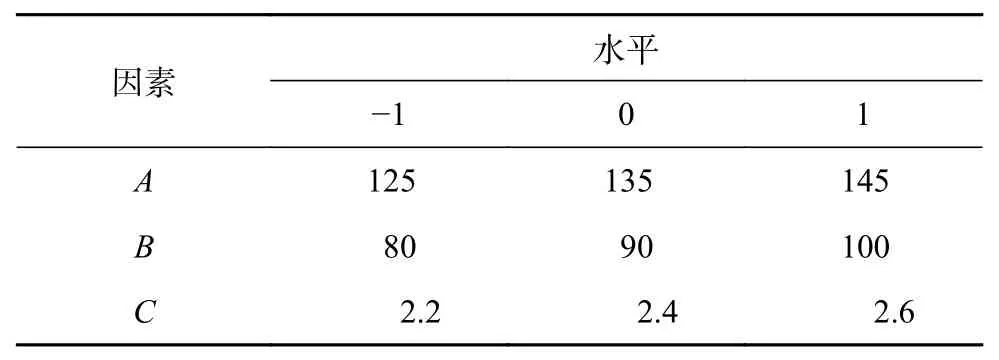

1.2.4 响应面分析试验

依据单因素试验结果,采用17次运行的Box−Behnken设计对产品MOE进行统计学优化[8],并考虑了A、B、C对产品MOE的影响。以−1、0、1分别代表自变量的低、中、高水平,试验设计因素与水平见表2。

表 2 响应面设计因素与水平Table 2 Factors and levels in response surface design

1.2.5 检测方法

按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》[9]对产品的 MOE、静曲强度(MOR)、吸水厚度膨胀率、胶合强度、密度等进行检测。

2 结果与分析

2.1 单因素试验结果

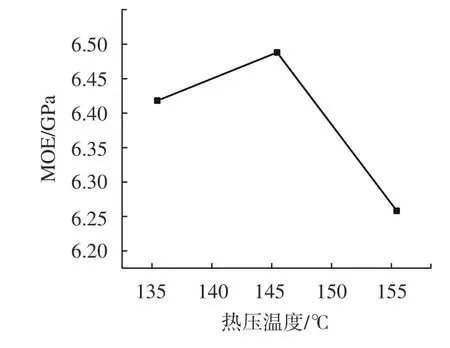

2.1.1 热压温度对产品MOE的影响

由图1可知,热压温度对酚醛树脂胶黏剂的固化速度影响较大。温度过低时,要保证板材的性能符合要求,需要足够的热压时间。提高热压温度,有利于提高竹材的塑性,加快胶黏剂的固化,使得竹蔑之间接触更加紧密,从而提高板材强度。在适当的温度范围内,温度越高,酚醛树脂胶黏剂固化越快,热压时间越短,胶合强度越好,但温度过高会导致酚醛树脂降解变脆[10]。经试验验证,热压温度控制在135 ℃左右较为适宜。

图 1 不同热压温度条件下板材的MOEFig.1 Mean value of MOE in different hot-pressing temperature

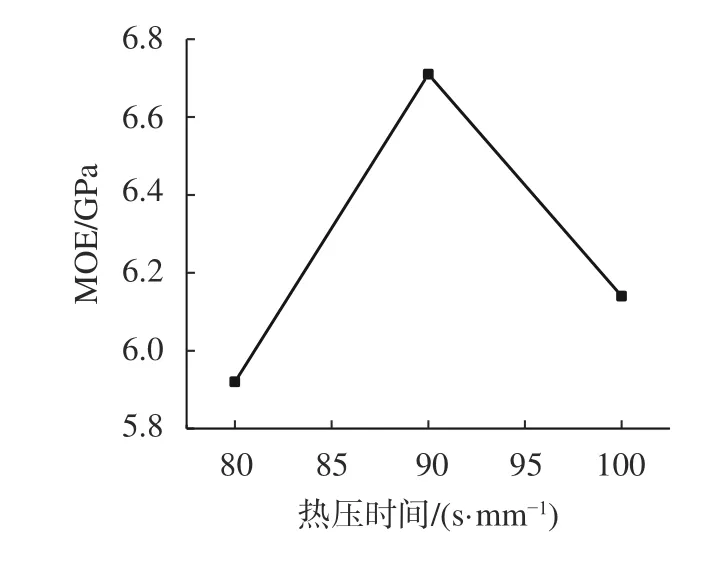

2.1.2 热压时间对产品MOE的影响

由图2可知,在适当的热压压力和温度条件下胶黏剂完全固化,完成板材胶合需要一定的时间,它包括胶黏剂固化时间和板内水分蒸发时间。若热压期间板坯含水率过高,会引起板材的鼓泡分层。若热压时间过短,胶黏剂固化率低,使胶合强度达不到质量要求。保压时间过长,会使板材和胶层变脆,甚至炭化[11]。在保压过程中,通常胶黏剂固化率要达到90%以上才能保证竹基热固性复合板材的胶合强度,本试验选取的热压时间在90 s/mm比较适合。

图 2 不同热压时间条件下板材的MOEFig.2 Mean value of MOE in different hot-pressing time

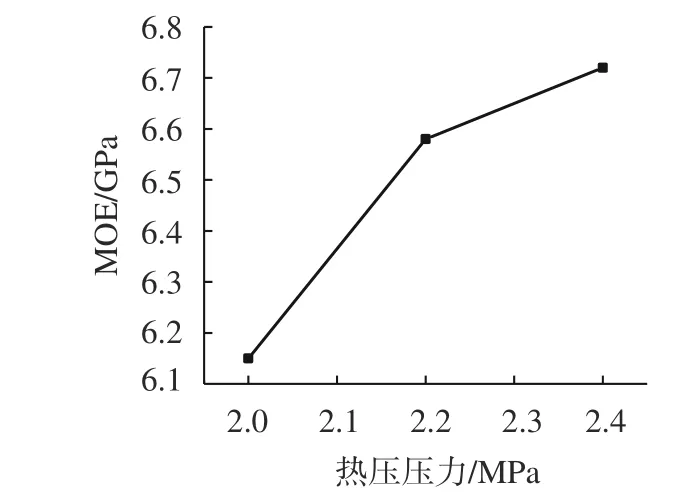

2.1.3 热压压力对产品MOE性能的影响

由图3可知,热压压力与板的密度和原材料消耗成正相关关系。热压压力控制得当,有利于竹基热固性复合板材板坯的密实化,减少胶层空隙,增加胶层分子的内聚力,提高板材的力学性能的使用寿命。如果压力过低,会导致板材各层相对表面产生缺胶或积胶现象,不利于胶合[12]。同时压力过高,板的密度增大,虽会使模板的力学性能增大,但造成单位产品原材料消耗多,吸水厚度膨胀率增大等问题,导致生产成本的增加。考虑到各方面影响因素,单因素试验条件下的热压压力确定为2.4 MPa较适宜。

图 3 不同热压压力压制板材的MOEFig.3 Mean value of MOE in different hot-pressing pressure

2.2 响应面试验结果与分析

2.2.1 响应面设计结果

以热压温度、热压时间、热压压力为影响因子探讨高性能竹基热固性复合板材的热压工艺参数,试验安排和结果如表3所示。

表 3 Box−Behnken试验设计与结果Table 3 Box−Behnken experiment design and results

2.2.2 回归模型分析

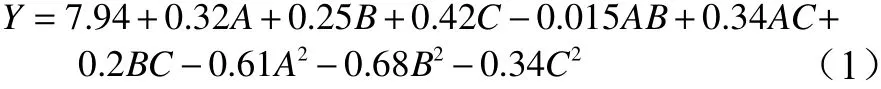

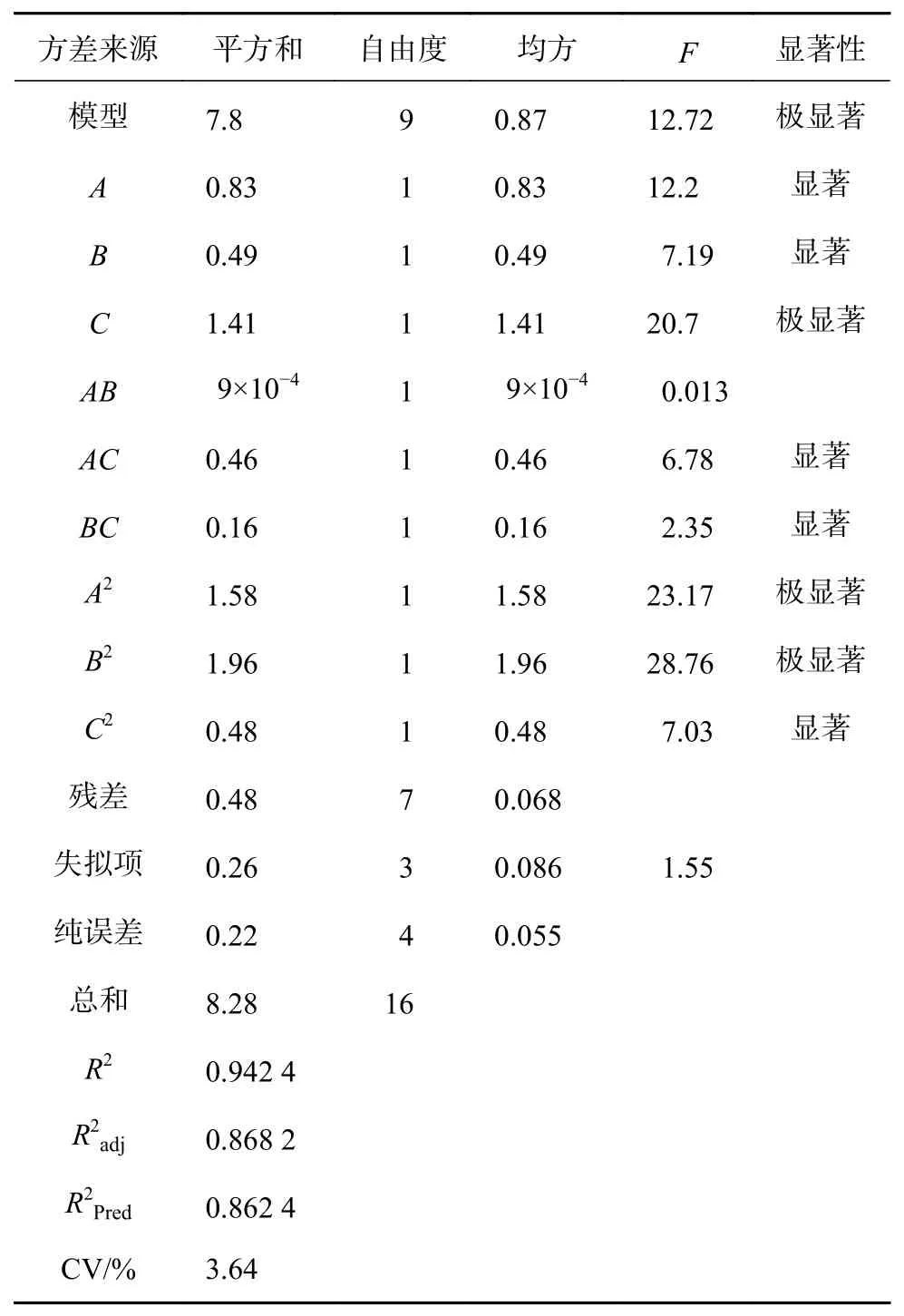

利用软件对表3试验数据进行二次多项回归拟合,通过响应面回归过程进行数据分析,建立二次响应面回归模型,并寻求最优相应因子水平,得到回归方程(如公式(1))[13]。

式中:Y为弹性模量。

由表4可知,系数A、B、AC、BC和C2极显著(P<0.01),C,A2和B2显著(P<0.05),而AB系数不显著。另外,模型的验证是通过失拟项测试来衡量的。

系数(R2)定义为平方和与总平方之比的回归,证明了所获得模型的充分性。R2=0.942 4,表明方程模型与实验数据有0.942 4的符合度,调整后的确定系数(R2adj)和预测确定系数(R2Pred)也说明了该模型是否充分拟合了数据。R2adj和R2Pred接近于1,表明方程模型有很高的可信度。此外,变异系数的低值也表明实验数据具有很高的精确度和可靠性。以上结果表明,所获得的模型已充分反映了板材弹性模量与自变量(热压温度、热压时间和热压压力)之间的真实关系。此外,三维相应曲面图和二维等高线图显示了热压3个要素与产品弹性模量之间的关系。

表 4 回归模型的方差分析Table 4 Variance analysis of regression model

2.2.3 响应面交互作用分析

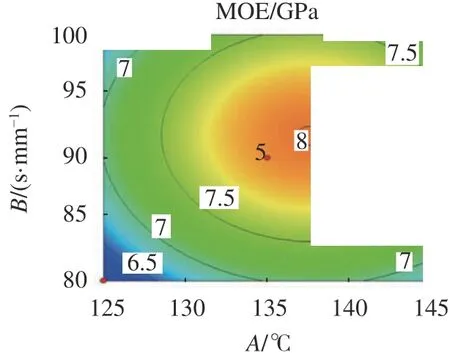

由图4~5可知,MOE先是随A和B的增加而增加,当A和B分别达到139.14 ℃和92.61 s/mm时随 C 的增加而下降。

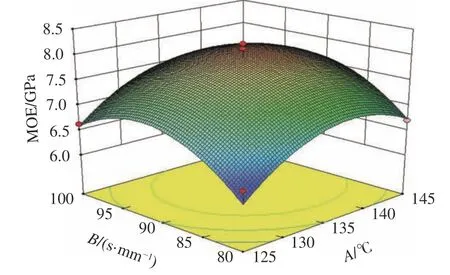

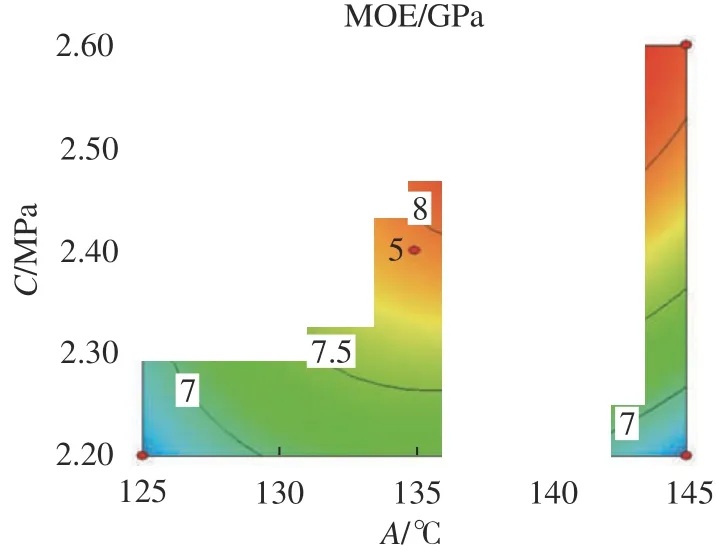

由图6~7可知,热压温度和热压压力对产品弹性模量随时间(在90 s/mm条件下)影响的响应面图,圆形等高线图表明热压温度和热压压力的相互作用是明显的。

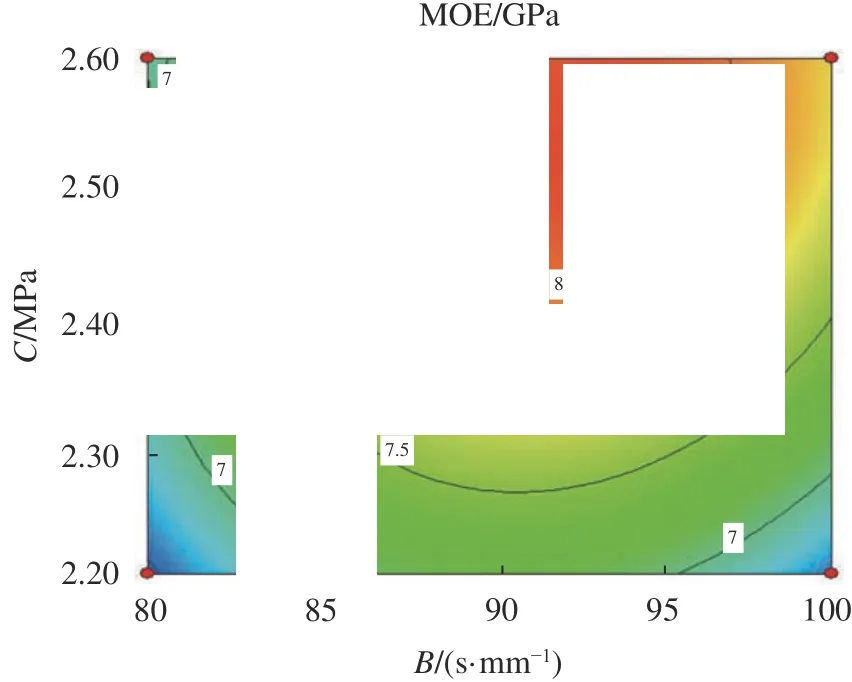

由图8~9可知,温度固定在135 ℃时热压压力和时间对产量的影响。随着热压压力和时间的增加MOE增加,但当压力超过2.54 MPa,时间超过92.61 s/mm时,MOE下降。与其他有关人造板工艺优化的研究相比,响应面方法减少了为节省时间而进行的必要实验试验的次数,并评估了多个参数之间的相互作用,而这种高效的设计可以更有效地安排和解释热压实验。图 6 热压温度和热压压力交互作用的响应曲面

图 4 热压温度和热压时间交互作用的响应曲面Fig.4 Response surface of the effects of temperature and time

图 5 热压温度和热压时间交互作用的响应曲面等高线图Fig.5 Contours of the effects of temperature and time

Fig.6 Response surface of the effects of temperature and pressure

图 7 热压温度和热压压力交互作用的等高线图Fig.7 Contours of the effects of temperature and pressure

图 8 热压时间和热压压力交互作用的响应曲面Fig.8 Response surface of the effects of extraction time and particle size

图 9 热压时间和热压压力交互作用的等高线图Fig.9 Contours of the effects of extraction time and particle size

2.2.4 最佳条件的验证

从模型中确定竹基热固性复合板材优化的热压工艺的最佳参数为,热压温度139.14 ℃、热压压力2.54 MPa、热压时间92.61 s/mm。考虑到实际应用中的可操作性,对条件进行了如下修改,热压温度为140 ℃,热压时间为92 s/mm,热压压力为2.5 MPa。在最佳热压条件下进行的平行试验进行验证,检测结果为,MOE为8.74 GPa,MOR为98.2 MPa,吸水厚度膨胀率4.8%,胶合强度0.91 MPa,密度0.89 g/cm3。由于板材表面使用了杨木单板,使得其表面相对竹胶合板模板要更为平整,加上板材内部使用了竹席和厚(薄)竹帘,其MOE、MOR、吸水厚度膨胀率、胶合强度和密度等均超过JG/T 156—2004标准的要求[14]。其中检测得到的MOE为8.74 GPa,接近预期的8.25 GPa。实验数据与预测值之间的良好相关性证实,所获得的模型可以在不同条件下使用以热压温度、热压时间、热压压力等3个因素为变量可预测产品的MOE。

3 结论与讨论

采用创新技术工艺生产的高性能竹基热固性复合板材具有良好的 MOE、静曲强度、胶合性能等优点。采用的浸胶竹帘、竹席免干工艺与板坯组合体热压胶合工艺的低碳效益,减少了板材的用胶量和竹帘的浸胶工作量,不仅提高了生产效率,还节约了生产成本。

实验证明响应面方法对高性能竹基热固性复合板材热压工艺优化的有效性,Box−Behnken实验设计建立了热压三要素影响产品MOE的二次多项数学模型,并利用统计学方法对该模型进行了显著性检验,优化了内在因素水平,找出最佳值。在优化条件下经实验验证,产品MOE实际值与理论预测值较接近。