基于PLC的磷铜球液压成型机高精度控制系统研究

2021-05-05张忠科郑江辉赵早龙赵长忠王世卓

张忠科,郑江辉,赵早龙,赵长忠,王世卓

(1.兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2.金川镍都实业有限公司,金昌 737100)

0 引言

磷铜球是电镀用基本原材料。其主要用于印刷PCB电路板、汽车零件、五金等电镀行业。铜球的生产方式通常为锻造和铸造。铸造钢球通常造成球形表面质量差,粗糙,内部晶粒粗大,影响材料的强度和硬度,相比于铸造,锻造球形表面质量好,具有一定的机械性能,韧性强,冲击性能好,通过锻造能改善球内部的微观组织。目前企业内所采用的生产方法为镦压成形法。随着自动化水平的提高,国内外企业大力提高自动化生产设备水平。通过不断对设备进行改造升级,使其自动化水平逐渐提高,功能趋于完善。生产线的设计,控制及应用在生产过程中非常重要,PLC以其可靠性高,抗干扰能力强,编程简单,功能强,性价比高,能耗低等特点,作为自动化领域常见的控制器已广泛应用于工厂生产[1~4]。

本课题主要设计一种适用于磷铜球生产的微晶磷铜球液压成型机,其主要由主机、导向装置、矫直装置、定尺送进装置、夹紧装置、剪切装置、镦压装置、顶球装置、收集装置等构成。控制系统包括电气控制系统,液压控制系统。电气控制系统包括PLC控制系统,监控触摸屏和电机的启动装置。系统采用工业以太网通讯方式,主站CPU通过扩展以太网模块连接监控触摸屏,通过设定触摸屏界面,可实现手动,半自动和全自动的生产方式,同时可以进行参数的调整与监控。实现管理,分析,存储功能。本文基于S7-200SmartPLC设计了生产线控制系统,其中定尺送进与镦压工序对胚料的直径和长度有很严格的要求,其工艺过程直接影响铜球的加工质量和加工效率。因此铜球与铜杆的对应关系、尺寸精度以及镦压力大小是目前设备上需要解决的关键性问题。

1 机构及工作原理

磷铜球的生产控制过程主要分为导卫单元、棒料矫直单元、定尺送进单元、剪切棒料单元、镦压成型单元和收集单元。在导向,矫直,定尺送进模块均采用辊轴实现,矫直机构采用上下压力辊挤压棒料,使其达到预期效果。采用PLC、电磁铁、伺服驱动系统、液压传动等机械部件实现从铜杆到铜球的自动化工艺。其主要机械结构简图如图1所示。

图1 机构工作原理

微晶磷铜球液压液压成型机根据所需成型工艺要求主要有以下动作:设定铜球直径—铜杆导入—铜杆矫直—定尺送进—剪切缸动作—主缸动作—顶球—收集。根据铜球的直径设定出胚料的长度和直径,铜杆原材料由导向处进入机构,经矫直辊挤压后铜杆水平进入定尺送进机构,采用间隔送进方式,在PLC控制下完成送进动作,达到精确的定尺长度后,此时胚料处于第一加工口,夹钳驱动驱动夹钳夹紧胚料,同时剪切驱动装置控制剪刀移动至剪切刀口,通过监测到夹紧信号后,夹钳驱动与剪切驱动分别驱动夹钳和剪刀同步移动至第二加工口,活动模经液压驱动配合固定模将铜杆锻压成铜球,在活动模退回的过程中,顶球机构将铜球顶出,铜球依靠自身重力落入收集槽。

2 系统硬件设计

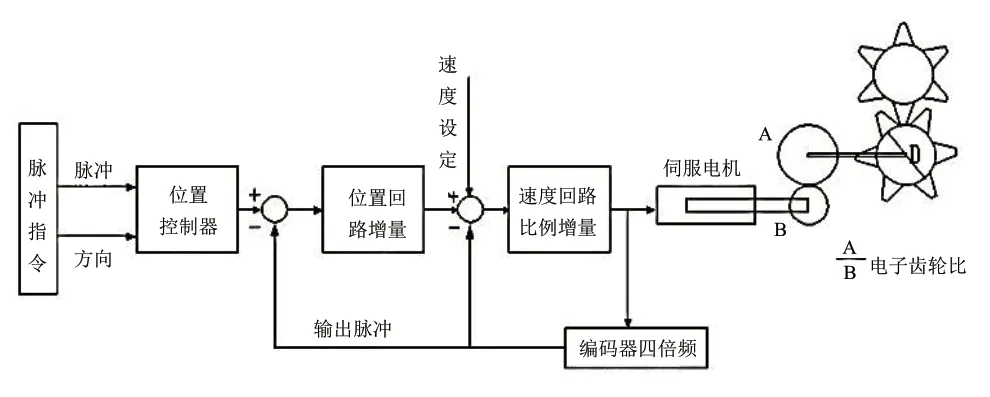

图2为以PLC为核心的控制系统框图,控制系统采用西门子公司生产的S7-200 SMART可编程控制器、SINAMICS V90伺服驱动,执行电机选取SIMOTICS S-1FL6高惯性伺服电机,选用与PLC配套的Smart 700IE触摸屏,触摸屏作为现场设备层的人机交互设备,除了必要的操作按钮外,还实时显示设备运行参数(定尺位移,送进速度等),用于操作员对设备参数进行修改和监控。上位机通过内部局域网与触摸屏相连,需设置同一IP地址即可对触摸屏进行远程监控。并且可同时监控多台设备。PLC与设备之间通过主令操作来实现信号传递,通过发出信号控制执行机构的运行,同时采集现场限位信号,压力传感器,位移传感器,按钮开关等,利用其内部指令分析处理,控制电磁阀动作,实现程序化运行。PLC通过采用OPC服务器与上位机软件进行数据交互,就可以实现设备与上位机的通信,保证监测功能。采用STEP 7-MicroWIN SMART软件对PLC编程,Smart 700IE采用WinCC flexible 2008 SP4组态,用SINAMICS V-ASSISTANT软件对伺服驱动参数设置,实现定尺送进。SINAMICS V90在兼顾设备平滑运行的同时还支持最高为1M编码器Hz的脉冲输入,保证了定位的精确性[5,6]。

图2 控制系统框图

3 球坯的尺寸确定及高精度坯料的实现

3.1 模型及球坯尺寸计算

定尺送进机构是影响铜球质量的关键,如图所示为铜胚料挤压过程,由塑性变形理论可知,金属发生塑性变形时,首先沿阻力最小的方向流动,刚开始施加压力时MN处的阻力远大于环带处的阻力,所以金属流向环带周围,当上模和下模之间的距离逐渐缩小时环带处的阻力逐渐增大,该阻力超过塑性变形金属向两极流动的阻力时,球坯被充满[7]。在两极设计有顶球机构,便于镦球结束后及时将磷铜球顶出,防止发生碰撞,同时有利于排出模具中的空气,使胚料充满整个模具型腔。

图中P为M点处镦球正压力,P1为镦粗力,P2为断面收缩力。已有学者证明,随着上模的逐渐运动,θ逐渐变大,P1镦粗力越大P2断面收缩力越小。目前工业生产主要有球形球坯,锥鼓形球坯和椭球形球坯。由于θ的变化造成P1和P2的变化,由塑性成型原理可知锥鼓性球坯在刚开始更变形时,θ不变P1不变,因此金属容易向两极流动,减少了下层金属的淤积,环带较球形球坯较小,椭球的角度变量θ比圆和直线都大,理论上,材料更容易向两极流动,环带和两极会更小[8,9]。因此,工业生产中为取得评价较高的球坯,选择加工近似于球形的椭球型球坯。

图3 椭球型球坯体积计算示意图

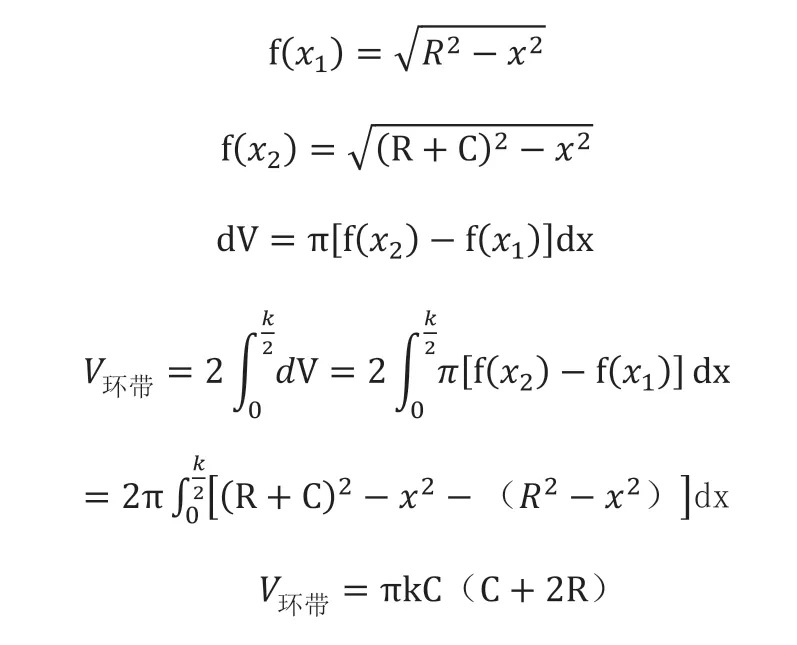

剪切的铜胚料镦压成铜球的过程中,由于体积大小不变,因此可以得到铜胚料的直径(d)与铜球直径(D)之间的关系。

设铜杆直径为d,切料后每段长度为L则压缩比λ=L/d,D:铜球的直径,由于镦球前后体积不变的原理则V1=1/4πd2L,将球坯分为球台(两极由于体积太小忽略不计)和环带(椭球型球坯环带最小)两部分。

环带的体积:

环带的体积可以看成是圆弧线f(x1)和f(x2)绕X轴旋转一周所得的体积差:

C:环带高度(0.2~0.4);

k:环带厚度(0.2~0.4);

R:球的半径。

体积为:

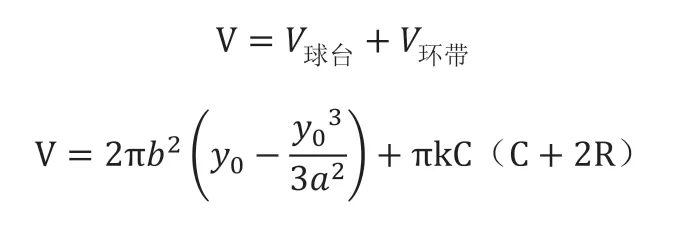

V1=V由此可得出铜杆的参数与球直径的关系,压缩比越大,两极越大,环带越小,反之,压缩比越小两极越小,环带越大。这里我们取值0.48,根据所需要的铜球直径计算出所对应的铜杆的参数如表1所示。

表1 铜球与铜杆主要参数

3.2 定尺机构位置控制

高精度控制是通过上位机发送不同的脉冲频率,并以此作为指令来实现位置控制。其位置控制的精确量取决于脉冲信号的多少,一般而言脉冲数越多越可实现高精度控制。所以在定长系统,精加工方面多数采用的位置控制。

选用V90 控制模式设定为外部脉冲位置控制模式(PTI),在PTI方式下,使用SINAMICS VASSISTANTPTI软件下V90参数设置。

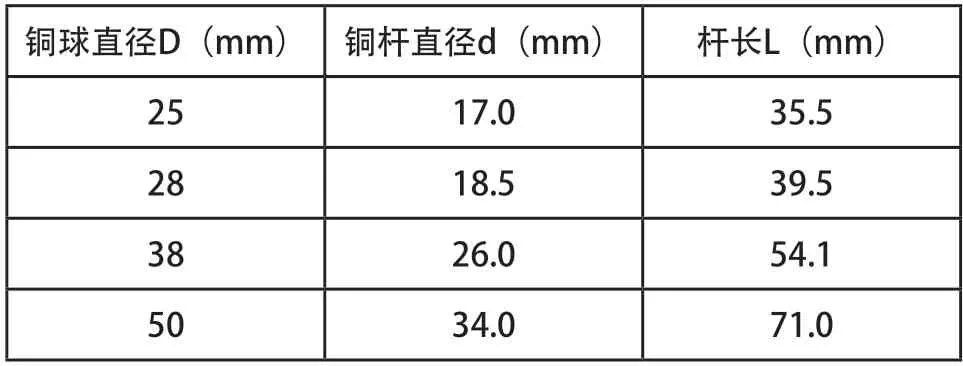

在外部脉冲位置模式控制下,V90接收S7-200 SMART PLC发出的位置指令(脉冲和方向),经位置控制器处理后驱动伺服电机,伺服电机带有编码器,编码器与PLC输入口相连,编码器将反馈脉冲做四倍频处理,将反馈回的速度信息输入速度控制回路,进行比较输出差分信号构成速度闭环,同时编码器每转都会提供指定数量的脉冲作为PLC高速计数器的输入,通过高速计数器的数值就能计算出定尺长度,在计数值少于预设值时输出持续进行,当计数值等于预设值时产生中断,形成位置闭环。当长度确定时PLC输出信号给继电器线圈,驱动夹紧缸和剪切缸电磁阀,将给定长度的磷铜杆剪切之后从第一加工口送往第二加工口,执行镦球动作。

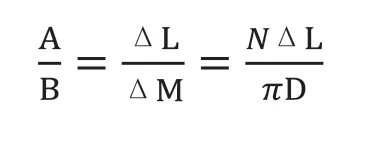

3.3 设置电子齿轮比

PLC向伺服驱动器输出指令脉冲控制电机运行距离和方向,伺服电机带动工件移动的距离与增量式编码器周反馈脉冲的比值决定位置反馈脉冲当量。电子齿轮比是用来建立指令脉冲当量与反馈脉冲当量的关系,使他们互相匹配,从而设定一个脉冲伺服电机行进多少距离。伺服电机脉冲指令当量定为ΔL=0.01mm。即1脉冲电机运行0.01mm,光电编码器每转脉冲数为N,负载齿轮直径为D,反馈脉冲当量:

图4 伺服驱动控制原理

因此电子齿轮比为:

同时应满足0.02≤200。

本系统选用光电脉冲编码器,直接将位移信号转换为脉冲信号,为提高对位移的检测精度,通常对输出脉冲做四倍频处理。本系统中S7-200SMART CPUST60脉冲输出最高频率为100KHz,S-1FL6额定转速为2000r/min,因此定义PLC每秒100000个脉冲对应2000r/min,电机转一圈对应脉冲数为:

经四倍频处理N=12000,控制定尺辊传动的齿轮直径D为10/π,经换算电子齿轮比为12。图5为PLC与伺服驱动的接线图。

图5 PLC与伺服驱动接线

PLC通过RS485接口的USS协议与V90通讯,并且通过数字量输出检查V90驱动状态,RDY端表明伺服电机准备就绪,ALM表示报警信号,INP代表位置到达,通过PLC输入端与PLC进行交互。同时PLC可以读取编码器的绝对位置r2521[0](位置控制),根据指令输出脉冲给驱动器,执行相应的动作SON端代表伺服开启,RESET端代表故障复位,PTI_A,PTI_B分别代表脉冲信号、方向信号。

3.4 铜球墩形力的计算及高精度控制实现

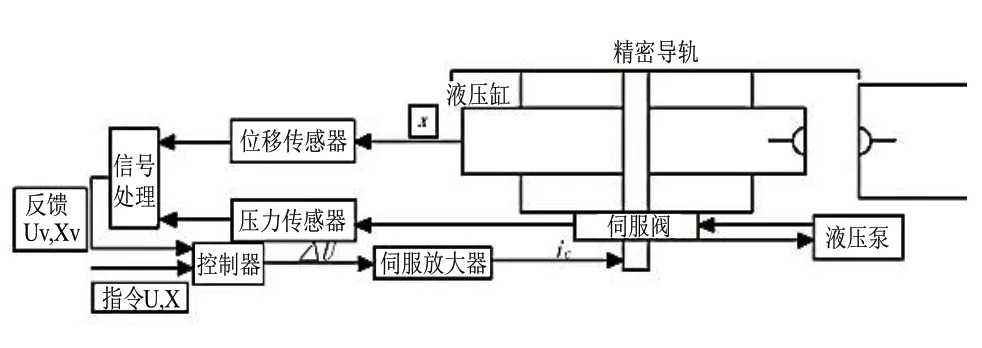

在一个镦球过程中,通过位移指令来判断镦压过程的是否完成。此处选择液压传动的方式来控制铜球成型,采用电子元器件对信号进行采集和处理,选用电液伺服系统来实现对压力,镦球速度,位移的高精度控制[10]。

图6 镦球控制原理

图6所示为镦球控制原理图。PLC接受到上位机发出的指令信号电压时,控制液压电磁阀接通,液压缸活塞在精密导轨内带动负载运动,负载移动距离由位移传感器测得位移传感器将所测得的位置信号转换为电压信号反馈给控制器,控制器采集给定信号的电压值和反馈电压值并计算差值得出偏差电压信号,偏差电压信号经伺服放大器转化为电流信号作为伺服阀的输入信号,伺服阀通过电流作用控制阀芯开口流量,调节镦球的速度,位置和压力。阀芯运动后产生的负载压力通过压力传感器感应并将系统压力转换为模拟信号并传送给PLC可编程控制器,PLC通过数据分析完成压力的闭环控制。

4 高精度镦球控制系统控制流程

程序设计是整个控制系统的核心部分,根据生产线的工作过程和工艺要求,确定系统的控制方式和控制方式,按工艺完成相应动作。微晶磷铜球液压成型机工作时,首先进入系统初始化,电机系统电源接通,由PLC主机检测各I/O端口,行程开关是否复位,通讯端口是否正常,若有错误情况,则将错误信息反馈到上位机报警界面上。若系统准备就绪,则检测线材是否导入,若检测到线材,PLC发出信号驱动伺服电机运转进入定尺工序,PLC上的高速计数器开始读取由编码器发出的脉冲,从而计算尺寸,达到设定尺寸后,夹紧电磁阀得电,机械手夹紧线材,同时切断线材送入第二加工口,之后液压系统驱动主缸运作,使线材固定在模具上,在检测到夹紧信号与切断信号复位后进行镦球,根据位移传感器反馈的信号判断镦球阶段,控制伺服阀开口来改变压力,当主缸位移达到设定值时主缸复位,球坯成形进行落料统计。图7为PLC流程。

图7 控制流程图

本文使用WINCC对远程客户端进行界面设计,为实现其监控功能ances,其界面主要分为4个模块,用户界面,显示界面,调试界面,报警界面。其中显示界面包括定尺长度信息,剪切缸位移信息,主缸位移信息,镦球个数,压力信息。可以对生产过程中各参数进行实时监测,异常时,系统报警,工位的报警指示灯会闪烁,系统停止运行,同时故障代码会存储,以便分析故障原因。

5 结语

本文通过对控制系统进行研究,设计了程序流程图,针对磷铜球成型机的定尺设计以及锻模问题,设计了基于PLC和液压系统控制的自动化生产线,解决了铜球棒料尺寸设计问题,定尺送进问题以及提出了锻模过程的位置控制原理图。采用PLC和触摸屏技术,使用软硬件结合实现了系统的可靠性和稳定性,使自动化水平有了极大改善,提高了生产效率。目前控制系统在企业已获成功应用。