高压共轨柴油机ECU 硬件设计关键技术研究

2021-05-05靖沛申立中

靖沛,申立中

(650500 云南省 昆明市 昆明理工大学 云南省内燃机重点实验室)

0 引言

柴油发动机高压共轨技术诞生于20 世纪90年代,是目前主流的柴油机电控技术。高压共轨柴油机喷油过程中燃油压力由ECU 单独控制,与发动机工况没有直接关系。ECU 是高压共轨柴油机燃油喷射系统的核心,它通过分析处理采集到的各传感器温度、压力、位置等信息,确定发动机当前的转速、喷油提前角、喷油量、喷油压力等参数,再通过调整喷油器和燃油计量单元等执行器,控制不同工况下的发动机,得到合适的空燃比,达到省油、降噪、减排的效果。

无论是为了满足日益严苛的排放法规,还是从经济性方面考虑,高压共轨电控燃油喷射技术都将是今后柴油机电子控制的主要研究方向。然而,目前国内ECU 开发的技术还落后于德国的博世、美国的德尔福等公司。因此,本文将主要介绍高压共轨柴油机ECU 硬件的开发流程,为将来ECU 的设计提出一些参考建议。

1 ECU 基本架构

ECU 即电子控制单元,与传感器和执行器构成高压共轨柴油机的燃油喷射系统。ECU 作为电控喷油系统的核心,其内部预存了MAP 图(发动机特性参数图谱)。ECU 的主要作用是根据曲轴位置传感器和加速踏板传感器采集发动机的运行参数,与MAP 图比对后,计算得出喷油量与喷油时长等参数后向执行器发出控制指令。高压共轨柴油机电子控制系统的架构如图1 所示。

高压共轨柴油机ECU 通过传感器采集发动机的各项状态参数,利用标定好的控制程序进行运算和处理,通过发出指令从而控制发动机上的各个执行器。以典型的四缸高压共轨柴油机来分析,电控喷油系统中的传感器需要采集的主要信息是进气温度、进气压力、冷却液温度、机油温度、燃油温度、共轨管压力、加速踏板位置、曲轴位置和凸轮轴位置。微控制器将这些信号处理后再通过驱动喷油器、油量计量单元和EGR 阀等执行器达到系统的控制目的。

图1 高压共轨柴油机电控系统架构图Fig.1 High-pressure common-rail diesel engine electronic control system diagram

2 ECU 硬件电路设计思路

高压共轨柴油机ECU 电路设计的一般流程是先对系统进行需求分析,根据需要实现的功能,结合经济、性能等方面考虑选择合适的传感器、微控制器和执行器。通过查阅相关元器件datasheet(数据手册)上的参数,分模块构建合理的参考电路,再分别对各模块电路原理图进行仿真测试与验证,提高下一步电路板制作的成功率。

2.1 微控制器选型

ECU 对各种信号的采集处理、数据参数的计算分析,发动机运行控制策略的实现、控制指令的生成下发、数据间的通信交换等方面都要依靠MCU(微控制器)的分析计算处理才能得以实现,可以看出,MCU 能够直接影响ECU 的性能。高压共轨柴油机的信号的输入输出、协调控制和故障诊断方面比较复杂,这就使得MCU 需要处理的控制策略、运行参数和MAP 图更为困难。根据高压共轨柴油机ECU 的硬件需求分析可知,MCU 应具备充足的硬件资源、丰富的存储资源、安全功能、实时处理能力、更完善的中断机制、指令系统、运算速度。因此对微控制器选型时可以参照以下条件:

(1)应根据传感器和执行器的数量来确定微控制I/O(输入/输出)端口的最低要求;

(2)微控制器要具备较高的主频、较大的缓存存储器、优良的数值运算和逻辑运算能力来实现高压共轨柴油机的实时性响应[1];

(3)ECU 电路板在实验过程中要经常对软件进行调试,要求所选择的微控制器可以通过简单的下载调试设备实现与上位机的链接、程序下载、在线实时调试和程序的编译;

(4)为简化电路设计,提高ECU 运行可靠性,微控制器片上资源应尽量丰富。

如今,随着汽车电子技术的飞速发展,32位多核微控制器已经是汽车电子处理芯片的主流,其中又以英飞凌公司生产的基于AURIX 架构的TC27X 与飞思卡尔公司生产基于PowerPC架构的MPC5XXX 系列的微控制器使用较多。

2.2 电源模块电路设计

电源模块的作用是为ECU 电路板上的各功能模块提供安全稳定使用的电能。根据ECU 硬件需求分析归纳的能满足一般高压共轨柴油机ECU 硬件电路电源需求的电压如表1 所示。

表1 ECU 硬件电路需求电源Tab.1 Power requirements of ECU hardware

要满足ECU 硬件电路对不同电压需求,出于降低电路设计复杂程度、提高ECU 的稳定性、降低电路板功耗等方面的因素,目前较为简单普遍的方法是在电路中采用一些电源转换芯片。

ECU 电源电路的安全是整个系统能够正常工作的保证,高压共轨柴油机比较恶劣的工作环境使电源电路随时可能面临浪涌电压、静电干扰和抛负载等情况,因此,对电源电路的设计必须考虑到过压、过流、防反接和共模抑制等方面[2]。

图2 前级保护电路原理图Fig.2 Pre-protection circuit

图2 所示为一个基本电源模块前级保护电路。图中的Q1 起到防反接作用,D1 和D2 为瞬态电压抑制二极管(TVS),能够起到防防浪涌电压作用。C2,L1 和C3 构成一个典型的π型滤波电路,能够有效消除电路中的共模干扰,提高电路的电磁兼容性。

2.3 信号处理模块分析

信号处理模块是整个ECU硬件电路的基础,能否采集处理到准确、及时、稳定的信息决定整个电控系统的可靠程度。尽管现在新型的微控制器内部都已经集成了A/D 模块,但是,ECU 复杂的工作环境使得其相关模块能够采集到的信号类型和幅值都比较有限,所以,还需要外部的信号处理模块对输入的信号进行滤波、消抖、限幅、调整等处理,从而能够让微控制器能够更好地识别[3]。高压共轨柴油机ECU 需要处理的传感器信号主要分为模拟信号、脉冲信号和开关信号这几类,其中,模拟信号主要来自于进气温度传感器、大气压力传感器、空气流量传感器、增压压力传感器、共轨管压力传感器、机油压力传感器、机油温度传感器、燃油温度传感器、冷却液温度传感器、加速踏板传感器和EGR,VNT 位置传感器;脉冲信号主要来自于曲轴位置和凸轮轴位置传感器;开关信号主要来自钥匙开关[4]。

2.3.1 模拟信号处理分析

通常,温度、压力传感器内部都集成了信号放大处理电路,能将采集到的信号处理后送到微控制器的A/D 端口进行识别,因此,电路中只需提供一个直流5 V 的电源就能让传感器根据检测对象的压力大小输出相应的模拟电信信号,只需对传感器的输出信号进行滤波即可。

一般的模拟信号调理电路原理如图3 所示。电阻R3 是限流电阻,将电流控制在传感器最大允许电流以内。传感器正端与信号采集电路的输出端相连,负端接地。微控制器的A/D 采样通道引脚连接信号输出的另一端。在电路中加入滤波电容C4,C5 能够起到防浪涌电压和过滤高频噪声的作用。

图3 模拟信号处理电路Fig.3 Analog signal processing circuit

2.3.2 脉冲信号处理分析

高压共轨柴油机ECU 所需处理的脉冲信号主要是曲轴信号和凸轮轴信号。如图4 所示,发动机工作过程中,电磁式传感器间歇性地输出脉冲信号,信号的频率和幅值随着发动机转速的变化而变化,微控制器无法直接靠这些无序变化的信号来准确判断各缸的位置,所以,需要将传感器输出的类正弦信号整形为标准的方波信号,使得微控制实现判缸从而确定喷油时刻[5]。而滞回比较器是处理类正弦信号的常用方式,通过将曲轴、凸轮轴的位置信号输入到比较器的同向端,同向端和输出端间连入反馈电阻R10 快速实现正向反馈。反相端连接至参考电压,通过调节同相端的电阻R8 和反相端电阻R9 达到控制滞回比较器的上下限阈值。这种电路设计为ECU 在发动机处于不同工况下都能快速准确获取信号提供了保障。

图4 脉冲信号处理电路Fig.4 Pulse signal processing circuit

2.3.3 开关信号处理分析

高压共轨柴油机ECU 需要处理的开关信号主要是点火开关信号。点火开关信号主要用来控制起动马达和电源继电器状态,一般是高电平有效,信号的处理电路如图5 所示。

图5 开关信号处理电路Fig.5 Switch signal processing circuit

由于微控制器中读取点火开关信号的输入端口默认是高电平状态,因此,采用了一个反相电路将输入的高电平开关信号转变为低电平,这样当点火开关信号接通之后能够及时触发中断信号激活点火程序。输入的T15 开关电压经过R11 和R12 分压,R12 两端的电压由D2 钳位控制后经C6 电容滤波。反相器将点火信号转变为低电平,使得ECU 接收到点火开关输出信号后能够及时进入中断启动点火程序。

2.4 功率驱动模块分析

高压共轨柴油机最大的优点就是能够通过电控燃油喷射系统实现多段喷射,从而达到降低噪音、控制排放的效果,而电控燃油系统功率驱动模块的重点就在于喷油器和油量计量单元驱动电路的开发。

2.4.1 喷油器驱动分析

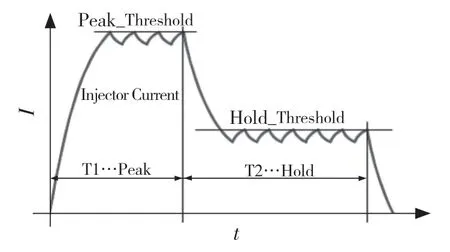

目前,高压共轨柴油机所使用的喷油器均为高速电磁阀喷油器,而PEAK&HOLD 电流驱动是如今最常用的驱动方式,其工作原理如图6 所示。

图6 Peak &Hold 喷油器驱动电流波形Fig.6 Peak &Hold injector current waveform

Peak &Hold 驱动采用一高一低的双电压分时驱动,主要包括3 个阶段[6]:第1 阶段为Peak阶段。喷油器驱动电路使用高电压(通常为48 V)驱动喷油器电磁阀,使电流迅速从0 升至最高(一般为18 A),此时电磁阀完全开启,随后再将驱动电压换为低压(通常为24 V),使电磁阀继续保持18 A 的电流工作一段时间,此过程中,喷油器只打开还未开始喷油;第2 阶段为Hold 阶段。在使用低压驱动后,电流回落至一个较低水平,此时喷油器开始喷油;第3 阶段为关闭阶段。当驱动电流下降至电磁阀的关闭电流后,电磁阀关闭喷油器停止喷油[7]。使用Peak &Hold 驱动方式既实现了喷油器的快速打开,又降低了驱动电路的功耗,提高了喷油系统整体的灵活性。

确定Peak &Hold 的驱动后,根据所要实现的功能设计电路,设计电路架构如图7 所示。

电磁阀喷油器的驱动由3 个MOSFET 管形成的开关电路控制。以1 缸为例,当微控制输出选缸信号后,48 V高电压开关Q2开启,短暂时间(约100 μm)后,经过喷油器的电流达到最高(18 A左右)进入Peak 阶段[8];之后,微控制调整24 V 低压驱动信号的占空比,将喷油器驱动电流降至12 A,也即是进入Hold 阶段。Hold 阶段的持续时间由喷油周期内的喷油量决定。

图7 喷油器驱动电路框架图Fig.7 Injector drive circuit frame diagram

2.4.2 油量计量单元分析

油量计量单元的作用是通过调节进入到高压泵的燃油量,从而控制高压共轨管的轨压,通常都安装在高压泵的进油端。燃油计量单元的电磁阀属于常开型的感性负载,即没有电流通过时燃油计量单元处于开启状态。ECU 通过输出不同的PWM 信号来改变高压泵供油的位置,从而达到控制供油量的效果[9]。

因为油量计量单元的控制信号范围在165~195 Hz,最大电流不超过2 A,供油量随着电流的增大而减少。基于以上特性和降低电路的复杂性,目前使用英飞凌公司生产的BTN7XXX大电流桥式电机驱动芯片比较普遍[10]。

图8 为典型的应用了BTN7960 芯片的燃油计量单元驱动电路。BTN7960 内部由1 个高端P-MOS 管和1 个低端N-MOS 管,集成了大电流桥式电路,具有过温、过压、欠压和欠流等保护功能。IS 引脚与ECU 的微控制相连接,能够实现电流的控制与故障检测等功能。INH 是芯片的模式切换引脚,输入信号为低电平时芯片处于休眠状态,输入高电平时芯片开始工作[10]。IN 引脚是油量控制信号的输入,输入为低电平时芯片内部的低端NMOS 管开启,输入高电平时则是高端PMOS 管开启。

油量计量单元的驱动方式与EGR 阀的驱动方式相同,都可以使用基于BTN79070 芯片的半桥驱动,不同点只在于EGR阀属于常关型电磁阀,具体的驱动电路结构和油量计量单元类似。

图8 油量计量单元电路原理图Fig.8 Fuel metering unit circuit

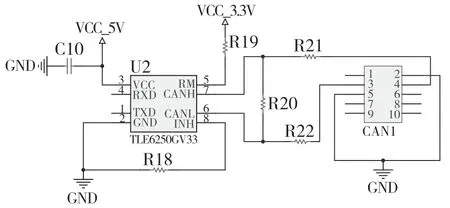

2.5 通信模块分析

设计通信模块的目的是实现 ECU 和其他设备之间的通信功能,以便ECU 出的指令可以被执行,或者从外围设备接收有用的信息,设计的原则是方便设备间的数据通信[11]。功能完善、成本合理的CAN 总线是目前使用最为广泛的通信模式。

现在市面上主流的微控制器内部都集成了CAN 芯片,在设计通信电路CAN 接口时可以直接使用。CAN 网络节点要具备微控制器、CAN控制器和收发器才能正常工作。微处理内部的CAN 芯片能够收发信号的电平范围比较小,因此,需要在外部利用一个电平信号转换芯片对信号进行处理。图9 为使用英飞凌公司的TLE6250GV33芯片的一个基本的CAN 接口电路[12]。

图9 CAN 接口电路图Fig.9 Interface circuit of CAN

3 结语

本文按照不同的功能需求将高压共轨柴油机ECU 硬件分为5 大模块分析,给出了常用的ECU 微控制器选型原则。在考虑到高压共轨柴油机要在比较恶劣的工作环境保持安全性、稳定性和可靠性,电源模块应设计合理的保护电路。信号处理模块依据信号输入的类型进行统一规范的电路设计。功率驱动模块中喷油器和燃油计量单元驱动电路的设计最为关键。通信模块采用目前应用最为广泛的CAN 总线。对以后设计我国具有更高技术要求的ECU 起到了很好的参考作用。