钻井液润滑性评价方法对比研究

2021-05-03赵虎

赵虎

中国石化中原石油工程有限公司钻井工程技术研究院(河南濮阳 457001)

钻井液润滑性是影响实钻过程中定向顺利、起下钻通畅、电测与下套管成功等的重要因素,尤其是长水平井、三维井和长裸眼段井等对钻井液润滑性提出了更高的要求[1-5]。排除井壁失稳、井眼不清洁、轨迹复杂以及其他工程因素,钻井液的润滑性决定着实钻中的摩阻和扭矩。较为精准地评价钻井液的润滑性,选择润滑防卡能力强的钻井液显得尤为重要。目前,国内外对钻井液润滑性的检测尚无公认的评价方法,国内油服多采用极压润滑仪、泥饼黏滞系数测定仪、泥饼黏附系数测定仪评价钻井液的润滑性;部分科研院所通过电镜观测泥饼质量和抗磨性能测试;也有机构和学者开展了LEM润滑仪、ZC-1 型测定仪、NR-1 型润滑仪、Falex 润滑仪、TNO 润滑仪、MT-Ⅱ型四球摩擦机、滤饼针入度计、井眼摩擦模拟装置等润滑性评价[6-8]。通过对比泥饼黏附系数、泥饼黏滞系数、极压润滑系数、泥饼质量、抗磨性能测试等评价结果,指出上述评价方法的目的、准确度和可操作性及优缺点,以期为不同钻井液及润滑剂的选择提供一定的参考。

1 实验部分

1.1 主要试剂

石油醚(沸程60~90 ℃),无水乙醇(分析纯)、无水碳酸钠(分析纯),钻井液用膨润土(工业品)等。

1.2 主要仪器

FANN 21200型极压润滑仪及同类产品、NZ-3A型泥饼黏滞系数测定仪、NF-2型泥饼黏附系数测定仪、SD-4 型多联中压失水仪、GGS42-2 型HTHP 高温高压滤失仪、神州KMY201-1A型抗磨试验机、S-4800型扫描电镜分析仪、OFI-5轴高温滚子加热炉、高速搅拌机、电子分析天平等。

1.3 实验方法

1)极压润滑系数。参照中国石油化工集团公司企业标准Q/SHCG 4—2011《水基钻井液用润滑剂技术要求》。按配方配制待测钻井液,10 000 r/min搅拌20 min;若高温滚动冷却后取出,10 000 r/min搅拌5 min,下同。提前预热极压润滑仪20 min;上旋钮Zero 档调节扭矩为0,下旋钮Speed 档,调节转速为60(LUC 处);向样品杯加入一定量水,放在落下的样品杯架上,提起样品架直到持器和实验环浸没在待测液中,将扭矩臂放置于夹子凹槽处;加上16.95 N·m(150 英寸磅)的扭矩,让机器旋转3~5 min,记下表盘读数,若表盘读数为32~36,说明滑块可用,否则应用磨砂研磨滑块;也可校正,校正系数=34/清水表盘读数(28~48)。极压润滑系数=表盘读数×校正系数/100。

2)泥饼黏滞系数。待测钻井液测试7.5 min 中压失水,取出泥饼。开启泥饼黏滞系数测定仪电源开关,调节滑板水平位,按下清零按钮;将泥饼平放在滑板上,将滑块轻放在泥饼上,压实1 min;开启传动机电机,使滑板缓慢翻转,当滑块开始滑动时,立即关闭开关,记录其翻转角度。泥饼黏滞系数为角度的正切,其中:角度为滑板翻转角度。

3)泥饼黏附系数。参照中国石油化工集团公司企业标准Q/SHCG 4—2011《水基钻井液用润滑剂技术要求》,检查泥饼黏附系数测定仪气源、管汇、压力表等安全可靠性。在泥浆杯上放好滤纸、橡胶圈和尼龙圈,用U 型扳手将滤网压圈压在尼龙圈旋紧,下连通阀杆旋入泥浆杯底拧紧,将杯子放入支架;将待测液倒入泥浆杯刻度线(约240 mL),安装杯盖,并用加压杆和勾头扳手旋紧,装上连通阀杆,三通、销子,拧紧上连通阀杆;调节气源输出压力为3.5 MPa,打开上连通阀杆,将20 mL量筒置于下方,打开下连通阀杆,滤失30 min;将气压筒装入泥浆杯盖孔内,旋转卡紧,安装三通组件、销子、胶管,旋转管汇手柄跳压至3.5 MPa,在气压作用下气压筒活塞将黏附盘压下,与泥饼黏实保持一段时间,松开管汇调压手柄,旋转放气阀杆,将气压筒余气放出,取下气压筒;关闭气源总阀,黏实5 min,扭力扳手调零,扭矩仪与黏附盘连接,慢慢用力,测量黏附盘与泥饼开始滑动时产生的最大扭矩值;5 min 复测,直至扭矩最大为止,测试完毕,放出余气后拆卸管汇、三通等组件。

式中:f为黏附系数;M为扭矩,N·m。

4)泥饼质量。待测钻井液测试7.5 min 中压失水,取出泥饼,采用肉眼,用手搓,对折泥饼等直观方法观察;待测钻井液测试30 min HTHP滤失量,小心取出泥饼,自然晾干后采用S-4800型扫描电镜测试方法测试表面和剖面。

5)抗磨性能测试。参照中石化集团南京化学工业有限公司企业标准Q/SH1170 060—2014《NHEPL1型钻井液用极压润滑剂》。按配方配制待测钻井液,选取实验磨柱编号备用,将实验磨柱放入盛有沸点为60~90 ℃石油醚的器皿中,用脱脂棉除去实验磨柱表面污物,并连续清洗2 次。经脱脂棉处理的实验磨柱,用无水乙醇浸泡约5 min,取出实验磨柱,用纱布擦干,用冷风吹干包好,放入干燥器中干燥30 min,称重(精确至0.000 1 g)得出M01;把处理好的实验磨柱安装好,用量筒取基浆200 mL倒入测试盒中,使测试液浸没磨环下边沿。空载启动电机后开始加砝码,每只砝码增加时间间隔5 s,并轻轻下放,当砝码质量加到2 kg后开始计时,若≤3 min实验仪被蹩停,记录蹩停时间,否则3 min后关闭实验机。测定后将实验磨柱按上述方法处理并称重得出M1;取加入润滑剂或减磨剂后的基浆倒入测试盒中,另取一只处理好的实验磨柱,称取质量M02,把实验磨柱安装好,上述方法进行实验,测定后将实验磨柱处理并称重(精确至0.000 1 g)得出M2。

式中:W为磨失量降低率;M01、M02为实验前磨柱质量,g;M1为实验后基浆中磨柱质量,g;M2为基浆加入减磨剂实验后磨柱质量,g。

2 结果与讨论

2.1 极压润滑系数

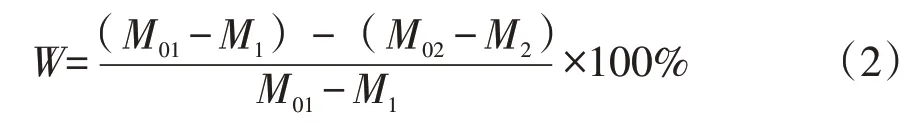

极压润滑仪可以测量钻井液的润滑性和润滑剂降低扭矩的效果,主要反映液膜与钢件之间的摩擦,重复性相对较强,为国内外实验室评价钻井液润滑性的主要仪器之一[9-10]。同台仪器最大误差为30%,如某水基钻井液25 ℃条件下极压润滑系数如图1 所示。测试结果中最大值为0.178,最小值为0.113,平均值为0.137,最大误差29.7%;不同台仪器误差更大,尤其是不同品牌的极压润滑仪误差更大,如某水基钻井液同一实验室5 次平均测试极压润滑系数FANN 测试结果为0.182,OFI 为0.146,海通达为0.104。尽管这些仪器测试清水的读数均为32~36,膨润土浆读数均为48~55。因此,评价某钻井液极压润滑系数最好用同一仪器评价,否则意义不大。

图1 同台FANN极压润滑仪测试结果

2.2 泥饼黏滞系数

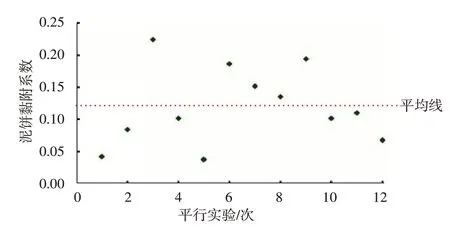

泥饼黏滞系数测定仪又称滑块式摩擦系数测定仪,以金属滑块在泥饼上产生滑动时的最小摩擦角来评价泥饼润滑性能,优点为操作简便,缺点为肉眼观测滑块移动,误差较大,且无法模拟井下压力状态下泥饼的润滑能力,为国内外现场评价钻井液润滑性的主要仪器之一。同实验员同台仪器最大误差为50%,如某水基钻井液25 ℃条件下泥饼(7.5 min泥饼)黏滞系数如图2所示。测试结果中最大值为0.176 3,最小值为0.078 7,平均值为0.121 1,最大误差45.6%。不同实验员误差更大,如某水基钻井液同一实验室5次平均测试泥饼黏滞系数实验员A 测试结果为0.078 7,实验员B 为0.131 7,实验员C 为0.203 5。因为有些实验员能观测到滑块的微动,有些实验员只能观测到滑块明显移动。而且实验结果还跟泥饼压制时间(7.5 min 或30 min),取下泥饼到操作的时间,泥饼是否冲洗表面,滑块的光洁程度等有关。因此,评价某钻井液泥饼黏滞系数最好是同一实验员同一条件下测试,否则意义不大。

2.3 泥饼黏附系数

泥饼黏附系数测定仪又称压差式摩擦系数测定仪,主要用于分析钻具与井壁钻井液泥饼间的摩擦系数,优点是可以较好地模拟钻柱与泥饼之间的摩擦,缺点是操作较为繁琐,误差很大。同实验员同台仪器最大误差为90%,某水基钻井液25℃条件下泥饼黏附系数如图3 所示,测试结果中最大值为0.223 9,最小值为0.038 0,平均值为0.119 7,最大误差87.1%。不同实验员误差更大,如某水基钻井液同一实验室3次平均测试泥饼黏滞系数实验员A测试结果为0.088 7,实验员B 为0.194 4,实验员C 未扭动扭矩仪。因为有些实验员力量较大,可能施加超过泥饼黏附产生的滑动力;有些实验员力量较小,有可能无法扭动扭矩仪。即使同一实验员测试也会出现两次之间的误差很大。因此,评价某钻井液泥饼黏附系数最好为同一实验员多次测试求平均值,但黏附系数测定操作较为繁琐,该评价装置使用不广泛。

图2 同实验员NZ-3A泥饼黏滞系数测试结果

图3 NF-2型泥饼黏附系数测试结果

2.4 泥饼质量

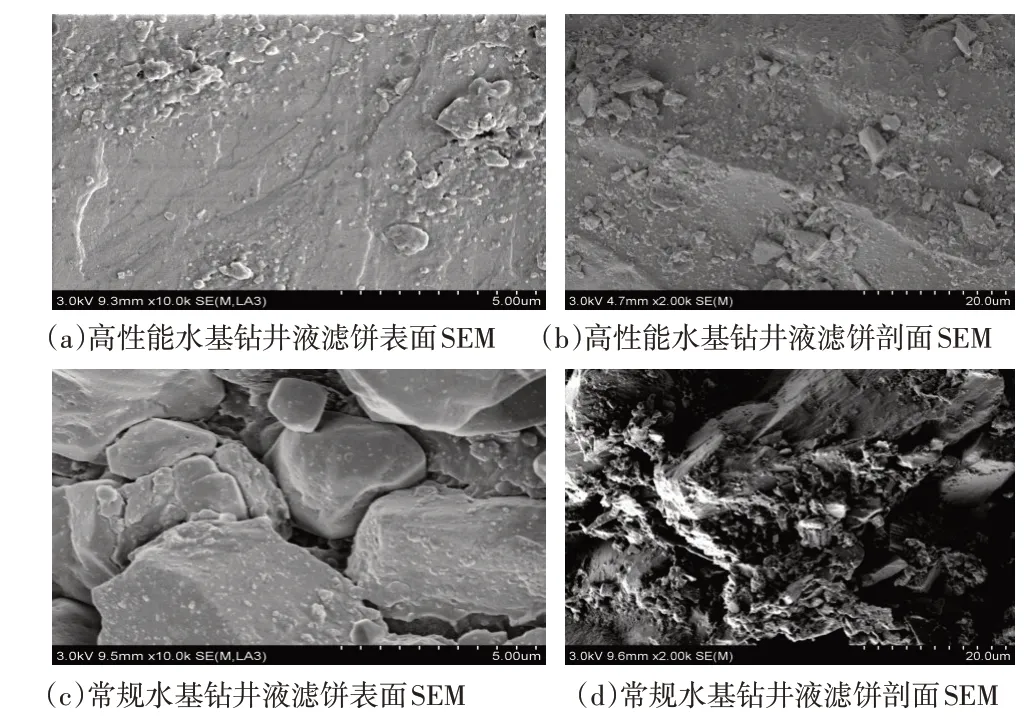

泥饼质量的好坏关系到钻井是否能够安全、顺利进行,对泥页岩水平井尤其重要。好的泥饼薄、韧、滑,可减少滤液浸入,能降低钻具和井壁之间的摩阻。研究钻井液的工程师可现场初步判断泥饼质量。某高性能水基钻井液中压泥饼如图4 所示,泥饼厚度小于0.5 mm,泥饼薄而韧,质量较好。也可通过扫描电镜观测其表面和剖面,判断泥饼是否致密,是否有成膜特性等。普通水基钻井液和高性能水基钻井液HTHP 滤饼两者对比,可以明显看出高性能水基钻井液的泥饼表面光滑(图5(a)),剖面致密(图5(b))。泥饼质量还可从泥饼压缩性、渗透率等进行量化分析,但反映的是封堵能力,与润滑性无关,不再详述。

图4 高性能水基钻井液中压泥饼直观图

图5 水基钻井液HTHP泥饼扫描电镜图

2.5 抗磨性能测试

抗磨性能测试可以评价钻井液在高负荷下的润滑性能,验证钻井液及润滑剂在加压下的润滑和减磨效果。优点是可以较准确地评价钻井液的润滑性,缺点为非钻井液行业通用测试方法,且每次测试均要损耗专用钢件磨柱,费用较高[11-12]。该测试误差小于20%,且因实验人员操作产生误差较小,如某润滑剂25℃条件下5 次磨失量降低率分别为:55.5%、62.4%、70.1%、58.8%、65.0%,平均值为62.4%,最大误差为12%。且可以通过扫描电镜扫描钢件磨损表面进一步验证结果,普通水基钻井液和高性能水基钻井液测试完磨失量后钢件磨损面扫描电镜如图6所示,两者对比,可以明显看出高性能水基钻井液润滑减磨效果好(图6(b))。

图6 水基钻井液磨柱磨损面扫描电镜图

3 结论

随着钻完井技术的提高,增长水平段是提高采收率的主要手段,实钻摩阻和扭矩高是制约增长水平段的主要因素之一。在不同条件和需求下,选用合理的润滑性评价方法显得尤为重要。

1)实验室基于对比润滑剂或钻井液体系研究,评价极压润滑系数、泥饼质量(电镜)、抗磨性能测试等较为合理。

2)钻井现场确定聚合物、润滑剂的加量可评价泥饼黏滞系数、泥饼质量(直观)等较为简洁。

3)检验钻头轴承工作条件的高比载荷下的钻井液润滑性能,建议使用MT-Ⅱ型四球摩擦机。

4)对多组润滑性评价数据相关性进行分析,并结合实钻摩阻情况,调整和维护钻井液的润滑性,为钻完井作业的润滑防卡和快速处理钻井液提供技术支撑,保障钻完井作业顺利。