三胺板车间双排生产线布局优化设计

2021-04-30赵晏林陈昱熹

赵晏林,陈昱熹,唐 周

(1.攀枝花学院智能制造学院,四川 攀枝花 617000;2.攀枝花学院人文社科学院,四川 攀枝花 617000)

1 引言

三聚氰胺饰面板简称三胺板,由基材(中纤板、刨花板、防潮板、多层实木夹板等)和三聚氰胺浸胶纸(原纸浸渍特别三胺胶)高温压贴而成,其最大优点是环保、耐磨、耐高温、耐腐蚀、防水、简洁方便等,在定制家具、板式家具中用量较大[1]。三胺板加工中的下料机、封边机、钻孔机等设备尺寸较大,大多数三胺板车间采用双排生产线布局。双排生产线布局是指以主通道为基准,在主通道两侧高密度布置设备,主通道承担主要物流搬运,该布局方式物流顺畅,设备紧凑,布局效果良好[2]。早期的三胺板车间的双排生产线布局是工程师根据工程经验进行,这种方式能够得到局部满意布局,但是随着市场需求波动,需求方式改变,这种布局往往不能满足市场要求。而生产车间布局是影响生产的最基础因素,一成不变的工厂布局显然不能满足企业发展需求,优化现有的生产布局是减少物料运料运输距离,降低生产成本的最有效手段。高效优化的生产布局方案可以大大缩短生产周期,减少物流运输时间,提高生产效率[3]。笔者以三胺板车间的双排生产线为研究对象,在进行了现状调查的基础上,对布局现状进行分析,然后对该车间布局进行数学模型构建,数学模型求解进行遗传算法设计,最后用MATLAB 编程求解出最佳布局优化设计,并进行效果对比,为三胺板的双排生产线布局提供鉴定和指导。

2 所述家具车间现状

2.1 车间简介

该家具企业是集研发、生产、销售、服务于一体的家具龙头企业,主要生产板式套房家具、沙发、餐桌椅、床垫、软床等系列产品。三胺板加工车间是属于该公司生产的基础环节,该车间承接了87%(2018 年)板式原材的加工处理,主要加工02-0020 横架板、05-0033 床铺板、05-0052 高床箱边底板、06-0081 高床箱下拉板、06-0071 高床箱垫板、06-0068 高床箱边拉板、06-0069 高床箱前拉板等7 种部件,车间布局按照工艺原则进行布置,有下料、封边、排钻、砂染、敲预埋等加工区域。消费市场对三胺板材为原料的家具产品需求量巨大,并且需求规格多样,因此生产车间布局中的设备位置,产品移动路径和生产线占地面积等因素对企业成本、服务水平影响较大。

2.2 车间生产工艺

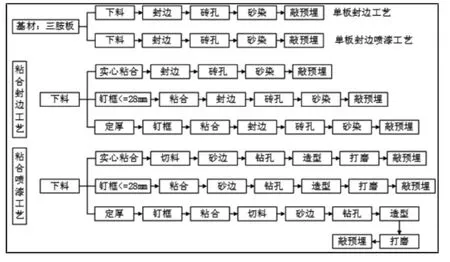

三胺板加工车间有下料、封边、钻孔、砂染、打磨、粘合、定厚、钉框、切料、造型、砂边、敲预埋等12 种加工工艺。根据是否需要喷漆、粘合、加工原始材料可以大致分为4 类,单板封边工艺、单板封边喷漆工艺、粘合封边工艺、粘合喷漆工艺。车间第一道加工工序均为下料,对原始加工木材进行初步处理得到粗加工的材料的工序;封边是对下料后的材料使用封边带对长短方密封起保护、美化作用;钻孔是对需要进行组合的部件使用排钻机打孔为之后的链接做准备;砂染是人工对加工的木材进行精加工,使部件变得光滑,去除木纤维,方便着漆;打磨也是对木材进行精加工去除瑕疵;粘合是使用粘合剂对通过由基础尺寸木材组合得到尺寸木材进行粘合;定厚是将木材加工确定到精确地尺寸;钉框是对厚度小于28Mm 的的木框使用钉枪加工固定;切料是将部件多余的部分去除;砂边是通过机器进行打磨对部件进行精加工;造型是对部件进行拉槽、开扇加工成形;敲预埋是对部件预埋金属件降低餐桌椅、床腿的磨损,延长使用寿命。部分加工工艺路线,如图1 所示。

图1 三胺板车间部分生产工艺Fig.1 Part Production Process of Triamine Board Workshop

2.3 车间布局现状分析

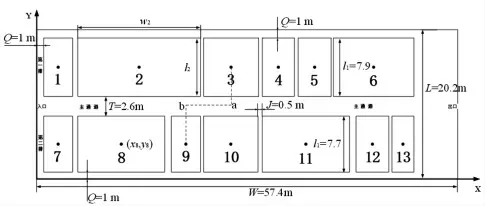

三胺板加工车间目前采用设备沿主通道两侧进行布置的双排生产线布局形式。车间按功能进行分区并编号,从左至右从上至下依次为1 下料区、2 封边区、3 加工中心区、4 造型区、5 砂染区、6 封边区、7 下料区、8 封边排钻区、9 排钻砂染区、10 下料区、11 封边区、12 排钻区、13 砂染区,共计13个功能区域,布局如图2 所示。

图2 车间现状布局图Fig.2 Workshop Current Layout

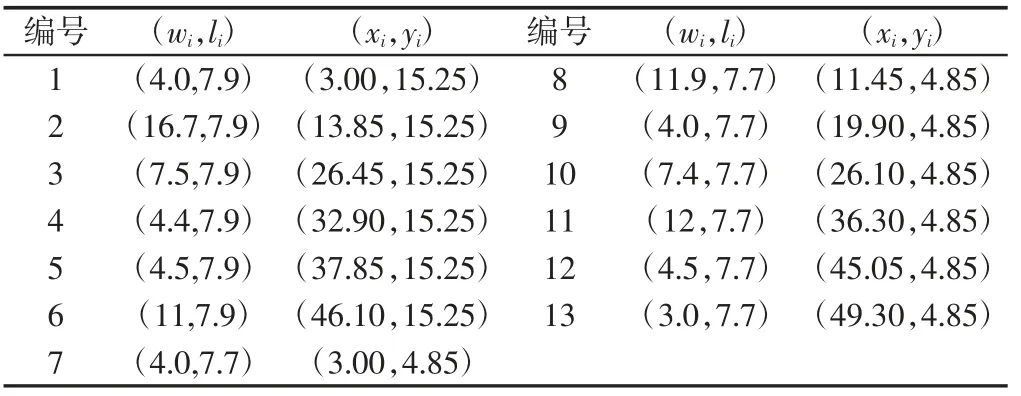

车间布局的13 个功能区的距离从至表,如表1 所示。功能区尺寸,如表2 所示。

表1 车间距离从至表(单位:米)Tab.1 Workshop Distance from to Table(Unit:M)

表2 功能区尺寸和坐标(单位:米)Tab.2 Functional Area Size and Coordinates(Unit:M)

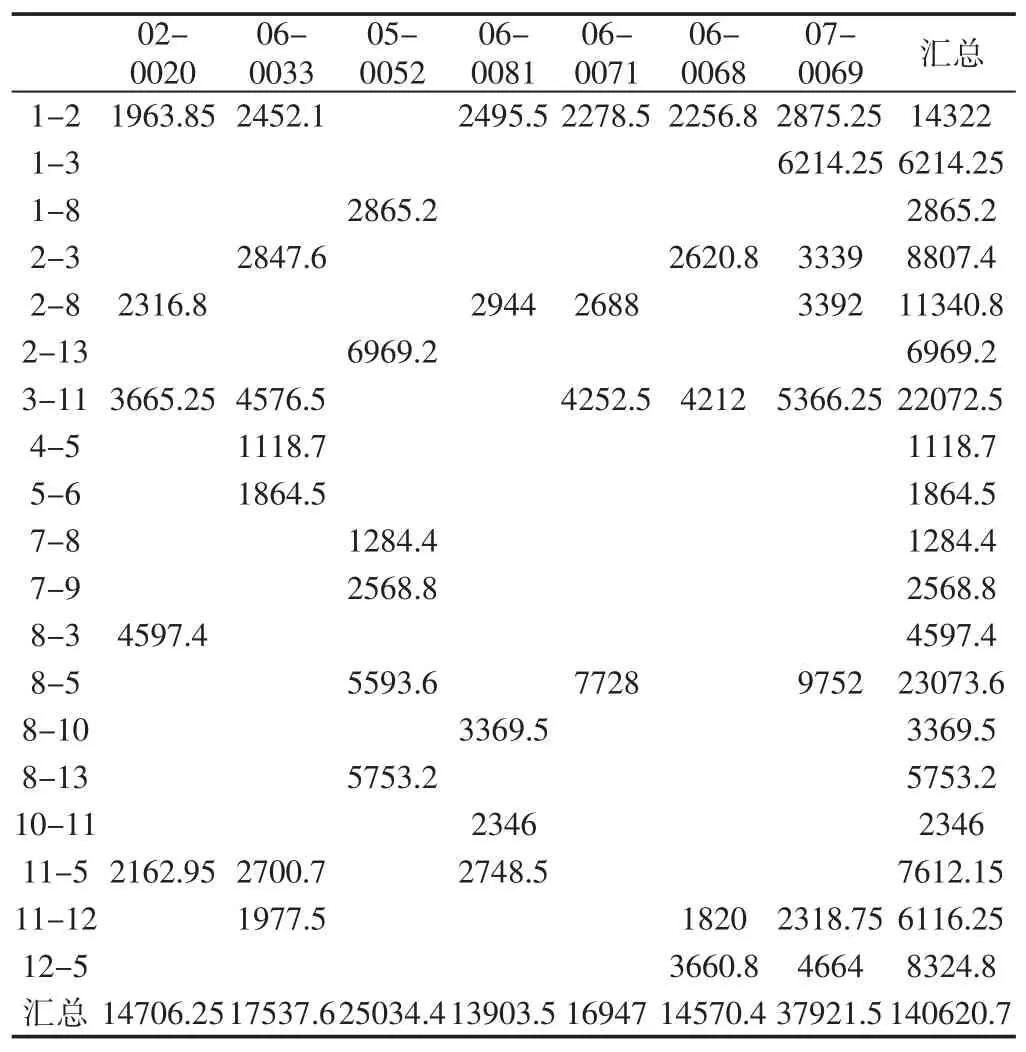

2.4 车间物流现状分析

三胺板加工的工艺,如图1 所示。各部件的工艺差别不大,使用的加工的原料都是三聚氰胺浸泡过的三胺板材,车间主要加工02-0020 横架板、05-0033 床铺板、05-0052 高床箱边底板、06-0081 高床箱下拉板、06-0071 高床箱垫板、06-0068 高床箱边拉板、06-0069 高床箱前拉板的物流量,如表3 所示。因物流强度=物流量×距离,根据表1 和表3 数据可以得出车间物流强度,如表4 所示。

表3 车间物流量(单位:千克)Tab.3 Workshop Material Flow(Unit:kg)

表4 车间物流强度(单位:千克·米)Tab.4 Workshop Logistics Intensity(Unit:kg·m)

由表4 的计算结果可以得出目前车间双排生产线布局的的总物流强度为1.4062×105kg·m

3 双排生产线布局数学模型构建

3.1 问题描述

双排生产线布局具有一个主通道,设备在主通道两侧进行布置,生产车间主要以矩形为主,因此功能区是纵向距离相等,横向距离不同的形式,如图3 所示。如图3 构建三胺板车间的XY坐标系,各功能区的中心点坐标,如表2 所示。车间主通道宽度T=2.6M;功能区之间最小间距J=0.5M;生产线与车间墙壁的间距Q=1M;第一排的生产线纵向宽度l1=7.9M,第一排的生产线纵向宽度l2=7.7M;车间长W=57.4M,宽L=20.2M。

图3 车间布局示意图Fig.3 Workshop Layout Diagram

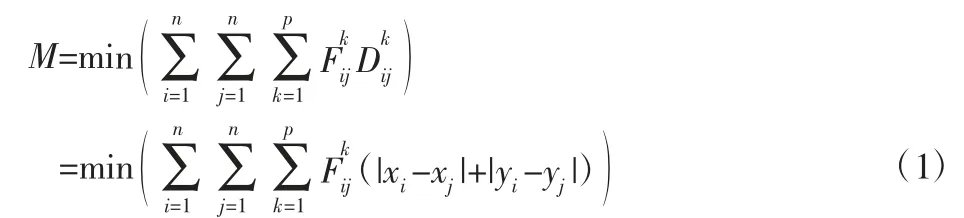

3.2 数学模型构建

式中:M—车间最小物流强度总和;n—功能区总数;F表—k 产品加工时,功能区i到功能区j的物流量(如表3 所示);p—车间加工产品的总种类数;D—k产品加工时,功能区i 到功能区j 的距离;(xi,yi)、(xj,yj)—功能区i、j的坐标,其中,i到j的距离为|xi-xj|+|yi-yj|,例如功能区3 到功能区9 的距离等于3 到a、b到9 和a到b的距离总和,如图3 所示。

3.3 约束条件

式(4)表示生产线布置的换行约束。式中:t—同一排布置的总功能区;w—同排布置的功能区之和;(t-1)J—同排中的设备与设备之间的间隔距离总和;2Q—同排生产线与两端的车间墙壁间隔距离。

式(5)表示车间能够放置下所有功能区。

式中:(n-2)J—所有区域之间的间隔距离;4Q—双排生产线两端靠墙的间隔距离总和;2L—双排生产线的总长度。

4 算法设计

生产线布局的算法在国内外研究较多,针对中小规模的双排生产线车间布局,遗传算法具有计算方便,运算速度快,计算结果有效等优点,因此文章采用遗传算法进行设计、求解[4-5]。算法主要设计如下。

4.1 编/解码

编码采用符号编码方式,数字代表功能区编号,编码顺序是从左至右,从第一排到第二排,例如编码为(1,2,3,4,5,6,7,8,9,10,11,12,13),如图3 所示。解码根据约束条件的式(4)进行,如果顺序相加编码中的式(4)前半部分,当大于L时,进行换行,后面的功能区从左至右布置在第二排。

4.2 选择策略

算法采用最优保存方法的选择策略,即物流强度优秀的个体保留在下一代,淘汰物流强度差的个体[6-8]。

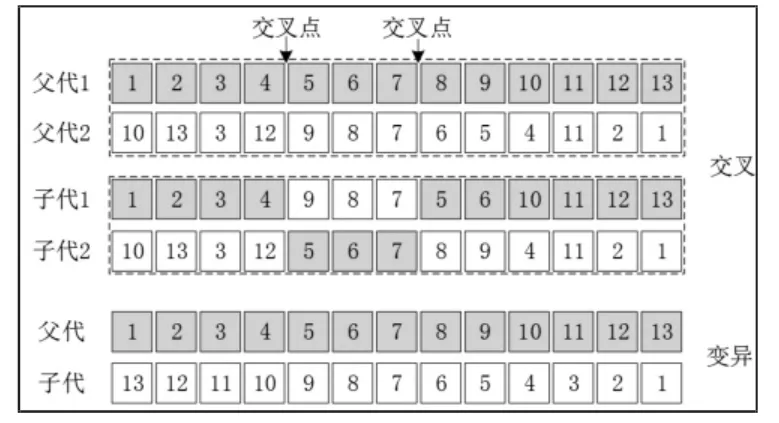

4.3 交叉/变异策略

交叉策略采用双点交叉,在个体中随机产生两个交叉点,交换其中基因位置,去除相同的基因位[9-10]。变异策略采用倒序排列,如图4 所示。

图4 交叉变异Fig.4 Crossover and Mutation

4.4 终止策略

迭代步数大于500,终止算法。

5 问题求解及结果分析

5.1 问题求解

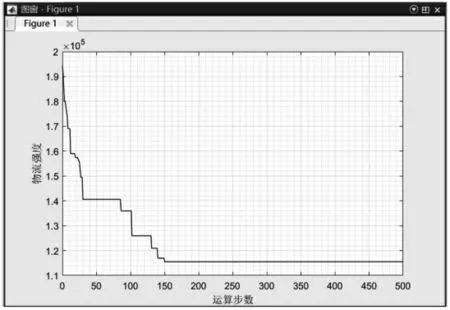

采用美国MathWorks 公司出品的Matlab2019a 进行算法求,运行环境为windows10、Intel i7-9750H、RAM 24GB、64 位操作系统。交叉概率pc=0.9,变异概率pv=0.1,迭代步数Iter=500代,种群数量pop=50。初始种群随机生成,多次运行程序得到计算过程,如图5 所示。在150 代附近求解出双排生产线布局的最优解个体为[7,13,8,10,5,12,4,6,1,2,3,11,9],对应的坐标为{(3,15.25),(7,15.25),(14.95,15.25),(25.1,15.25),(31.55,15.25),(36.55,15.25),(41.5,15.25),(49.7,15.25),(3,4.85),(13.85,4.85),(26.45,4.85),(36.7,4.85),(45.2,4.85)},最优布局的总物流强度为1.1510×105kg·m,如图5 所示。

图5 Matlab 仿真过程Fig.5 Matlab Simulation Process

5.2 结果分析

用GA 算法求解的最优个体为[7,13,8,10,5,12,4,6,1,2,3,11,9],根据各功能中心点坐标,解码为布局图,如图6 所示。[7,13,8,10,5,12,4,6]依次布置与第一排,[1,2,3,11,9]布置在第二排,如图6 所示。优化后的车间布局总物流强度为1.1510×105kg·m,原有布局的总物流量为1.4062×105kg·m,与原有车间相比,总物流量减少了25520kg·m,优化比率为18.15%。

图6 最优布局解码Fig.6 Optimal Layout Decoding

6 结论

三胺板加工车间的设备尺寸较大,车间布局以主通道两边分别布置设备的双排生产线布置形式为主。早期的双排生产线布局是按历史经验进行,缺乏科学的建模分析,随着需求量和需求方式的变化,早期的布局很难满足市场的要求。因此,以某家具企业的三胺板车间为研究对象,对该车间的现有双排生产线布局进行现状分析,构建数学模型,求解算法设计,MATLAB 编程等,设计出最优的双排生产线布局,最终,让新的布局比原有布局降低物流强度25520kg·m,物流效率提升18.15%。结果表明,合理的双排生产线布局对三胺板车间的生产物流具有积极的作用。