三维工艺设计中的工艺模型创建方法

2021-04-30黄丰云刘小磊徐劲力刘伟腾

黄丰云,刘小磊,徐劲力,刘伟腾

(武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

近年来,随着三维CAD 和基于模型定义(Model Based Definition,MBD)数字化制造技术的快速发展,传统的二维工艺设计方法因其设计效率低、不可视、易出错、不稳定等问题,已无法适应数字化发展的大环境,而基于MBD 的三维工艺设计已成为数字化制造发展的新趋势[1]。三维计算机辅助工艺设计(Computer Aided Process Planning,CAPP)用集成的设计MBD 模型来完整表达产品设计信息,并将其作为工艺设计中的唯一数据来源;同时为工艺设计人员展现了一个可视化的三维工艺设计环境,这将大大提高工艺设计的质量和效率,实现工艺设计模式由二维向三维的转型[2]。

工序MBD 模型作为三维工艺设计最终输出的工艺参考文件,学者们提出了一系列工序模型创建方法。文献[3]通过NXWAVE 技术,以时间戳为标记,实现工序模型自顶向下参数化建模,但是工序的顺序难以实现柔性化调整。接着文献[4]通过NX/CAM 数控加工仿真模块来建立工序MBD 模型,但该方法未实现工序模型的参数化创建,创建效率低下。文献[5]采用体分解的识别方法获取最大加工特征,包括含有复杂曲面的筋特征的识别,进而获取工序模型,但其无法自动获取工艺信息与切削参数,无法实现进一步的工艺规划。文献[6]在建立加工工艺信息与建模信息之间的映射关系的基础上,对模型特征及其关联的工艺设计信息进行分组,研究了中间工序模型的定义与逆向生成技术;但该方法中特征分类繁琐,未实现建模方法的通用,模型创建效率较低。

前人将创建的工序MBD 模型作为最终的工艺参考文件,普遍存在工序模型可读性及建模通用性差,生成效率低的问题。因此,针对机械加工零件,将制造特征体和工序MBD 模型的集合体即工艺MBD 模型作为工艺参考文件,提出一种基于半空间相交法的工艺模型创建方法,详细阐述了工艺MBD 模型的定义及创建方法,并进行了示例验证。

2 工艺MBD 模型的相关定义与求解

机械加工零件的制造过程由一系列连续的加工工序组成,工序模型是指机械产品从最初的毛坯形态到最终成品过程中反映零件模型中间加工过程的模型状态,工序模型形象地表达了零件在生产制造过程中各工序变化的情况。各工序的共同特点是从上一个工序模型中切除材料并生成加工特征,各道工序去除的材料体积即为制造特征体。制造特征体能够清楚地表达所切除材料模型的几何信息,工艺设计人员可以方便地标注所去除材料体积的参数、位置与方向等信息,这对加工人员快速获取加工信息,缩短零件的制造周期有积极意义。

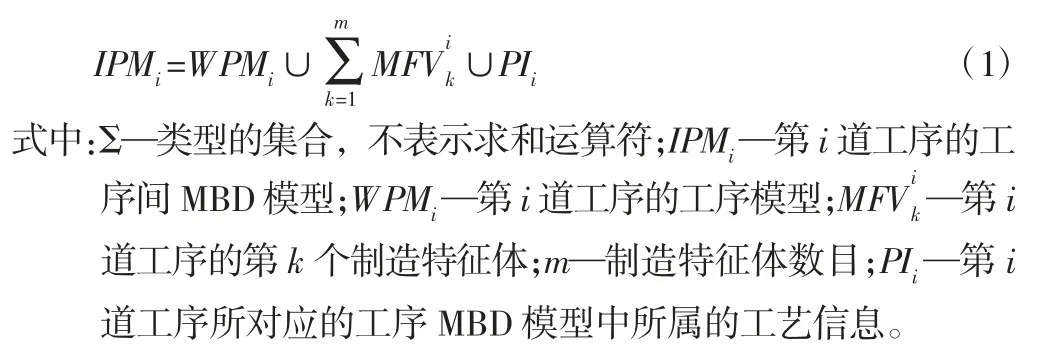

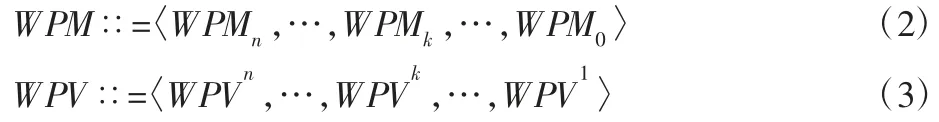

因此可将工序模型和制造特征体两者结合,共同来定义各道工序的加工信息,定义工序间模型(In-Process Model,IPM)由该工序的工序模型(Working Procedure Model,WPM)与制造特征体(Manufacturing Feature Volume,MFV)两部分组合而成,根据工序加工内容的不同,一道工序可能包含有多个制造特征体。因此,工序间MBD 模型可表示如下:

工序间MBD 模型的创建方法有修订式和创成式两种。采用修订式中的逆向创建方法,即将设计模型反补形成毛坯,本道工序的工序模型由后一道工序的工序模型通过建模操作得到。对于具有n道工序的机加工过程,将工序模型和制造特征体定义如下:

定义基于逆向生成的三维工序模型表示(n+1)元序组WPM,制造特征体为n元序组MFV

式中:1≤k≤n;WPMn—零件最终设计模型;WPMk—第k 道工序的工序模型;WPM0—毛坯模型;WPVk—第k道工序的制造特征体集合。

在几何建模上,第j道工序的工序模型WPMj为设计模型与该工序之后所有制造特征体的布尔加运算,即:

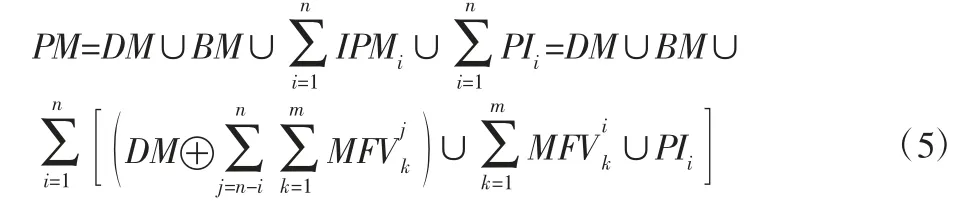

将最终需要输出的工艺参考文件即工艺MBD 模型(Process Model,PM)定义为最终状态的设计MBD 模型(DM)、最初状态的毛坯模型(BM)、工序间MBD 模型(IPM)以及工艺信息(PI)的集合。一个零件的加工工艺对应着一个工艺MBD 模型,工艺MBD模型可表示如下:

式中:1≤i≤n,1≤j≤n,1≤k≤m,n—工序数;m—每道工序的制造特征体数;PM—工艺MBD 模型;DM—设计MBD 模型;BM—毛坯模型;IPMi—第i道工序所对应的工序间MBD 模型;PIi—第i道工序所对应的工序MBD 模型中所属的工艺信息。

3 工艺MBD 模型的创建

工艺MBD 模型的创建即是制造特征体和工序模型的创建过程,以设计MBD 模型为数据源头,对各道工序中的加工特征,进行特征识别与工艺信息提取,结合参数化建模、改进的半空间相交法和布尔运算,依次创建制造特征体和工序模型,两者的集合体即为最终的工艺MBD 模型。

3.1 特征分类与识别

方便快速地识别加工特征是创建工艺MBD 模型的前提,此次提出交互式和非交互式特征两个概念。根据STEP 格式文件(一种由边界表示(B-Rep)的中性文件)生成加工面邻接图(Manufacturing Face Adjacency Graph,MFAG),抑制过渡特征,生成新的加工面邻接图(New Manufacturing Face Adjacency Graph,NMFAG)。能够从NMFAG 中直接配合预定义特征库,根据图同构算法能识别出的特征即为非交互特征(Non-interacting Feature,NIF),如简单的孔、槽等特征。而需要对NMFAG 进一步属性分解,生成特征子图(Feature Subgraph,FSG),再配合预定义特征库,才能识别出的特征,即为交互特征(Interacting Feature,IF),这类特征相互作用,不直接与任何的特征模式匹配。

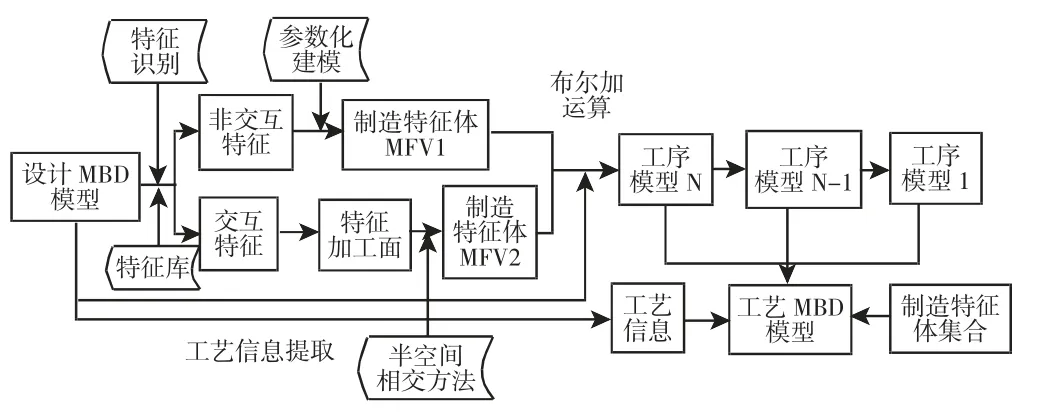

对于非交互特征利用参数化建模创建制造特征体,对于交互特征通过改进的半空间(half-space)相交方法获得其制造特征体[7]。接着将制造特征体与设计MBD 模型进行布尔加运算,获得该道工序的工序模型,依此逆向建模方法实现所有工序模型的创建,最后通过NX 软件中的PMI 标注模块将工艺信息附着于三维模型,从而获得零件的工艺MBD 模型,创建流程,如图1 所示。从图中可以看出,工艺模型创建的数据源头都是唯一的设计MBD模型,如此可保证工艺设计过程中数据的唯一性和准确性。

图1 工艺MBD 模型逆向创建流程Fig.1 Reverse Generation Process of Process MBD Model

3.2 制造特征体MFV 的创建

针对交互式与非交互式特征不同的属性特点及生成方式,选取不同的方法获取制造特征体。

某机加工零件P,根据其设计MBD 模型的设计意图,如图2所示。规定任何注有一定几何公差、粗糙度等制造要求的面都是机加工面,未注工艺要求的都是铸造面。同时定义两种加工特征,面加工特征和体加工特征。对于单独平面定义为面加工特征,其加工面为面加工特征面;对于台阶、槽等多面形成的特征,为体加工特征,组成面为体加工特征面。

以零件P为例,其制造特征体的创建步骤如下:

(1)对于非交互式特征,运用基于属性邻接图的特征识别方法[8],快速识别非交互加工特征NIF,并通过参数化建模创建其4个制造特征体(模型1、2、3、4),如图2(b)所示。

(2)过滤移除非交互式特征,得到简化的后续计算半零件模型FP,如图2(c)所示。

(3)针对半零件模型FP,仅剩下交互式特征,获得其加工面集MFi及邻接面集AFj,并根据半空间相交方法,分别获得半空间体H{MFi}和H{AFj},则制造特征体(图2(c)中模型5、6、7、8)为两个半空间体的布尔交运算,即MFVij=H{MFi}⊗H{AFj}。将获得的制造特征体与半零件模型FP做布尔加运算,即可获得半毛坯模型HBM,即HBM=MFVij⊕FP。

(4)针对半毛坯模型HBM 的面加工特征面,沿其面的外法向偏置一个加工余量,获得原始铸造面及偏置体OV,最终的毛坯模型BM视为偏置体OV与半毛坯模型HBM 的布尔加运算,即BM=HBM⊕OV,并获得2 个制造特征体(偏置体9、10),如图2(d)。最终制造特征体的集合,如图2(f)所示。而且各制造特征体的创建过程是机加工的逆过程,即最先创建的制造特征体(如模型1、2、3、4)最后加工,最后创建的制造特征体(如偏置体9、10)最先加工,这就是制造特征体的逆向生成过程。

图2 某机加工零件P 制造特征体创建过程Fig.2 Generation Process of MFV for Machining Part P

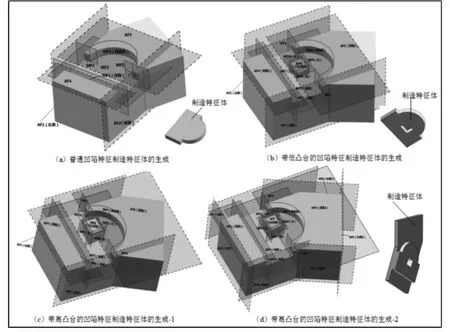

针对前面提到的半空间相交方法,将其应用于不同类型的复杂特征,典型的是各种复杂的凹陷特征(包括台阶、凹槽等交互特征),其制造特征体的创建流程阐述如下:

普通凹陷特征的制造特征体创建。针对图3(a)所示普通凹陷特征,将其加工面标记为MFi(i=1,2,3,4,5)",凹陷的邻接面标记为AFj(j=1,2,3,4)",通过共同的入射边缘[9]构造凹陷特征的最大连通集,即通过延伸加工面和邻接面,获得半空间体Hi和Hj。图3 中,实线边框表示加工面的延伸面,其正向均为远离材料侧,虚线边框表示邻接面的延伸面,其正向均指向材料侧,这样可保证两个半空间体相交为封闭空间。半空间体用面的集合来表示,形式为Hi={MFi|i=1,2,3,4,5},Hj={AFjj=1,2,3,4}。两个半空间体的相交部分即为特征的布尔交运算,表示为MFVij=Hi⊗Hj,即为制造特征体。带凸台的凹陷特征制造特征体创建。针对图3(b)所示带低凸台的凹陷特征,其凸台高度低于凹陷深度,称为带低凸台的凹陷特征,运用前面所述的半空间相交法,可快速获得制造特征体。而针对图3(c)所示的凹陷特征,其凸台高度高于凹陷深度,称为带高凸台的凹陷特征,运用前面所述的半空间相交法,获得制造特征体,但其无法完全包围加工面MFi(i=6,7,8,9,10),所创建的制造特征体为不完全的。故提出一种改进的半空间相交法,对于高于邻接面的加工面MF6,将其定义为凹陷特征的邻接面AF7,而将邻接面AF3、AF4定义为凹陷特征的加工面MF1、MF2,如图3(d)所示。延伸加工面和邻接面,获得半空间体Hi={MFi|i=1,2,…,11}和Hj={AFj|j=1,2,…,7},则可得到制造特征体MFVij=Hi⊗Hj。

图3 制造特征体的创建Fig.3 Generationof MFV

3.3 工序模型与工艺模型的创建

根据前面提到的工序模型的逆向生成流程,将后一道工序的工序模型WPMi+1和制造特征体MFVi+1进行布尔加运算,可得到前一道工序的工序模型WPMi,即WPMi=WPMi+1⊕MFVi+1。据此,可从零件设计模型开始,逆向依次生成制造特征体和工序模型,直至毛坯模型创建完成。针对创建完成的制造特征体和工序模型,再将工艺设计信息附着在各个模型上,则可形成工艺MBD模型的集合体。相对于工序模型,工艺MBD 模型可实现加工参数、位置与方向的直观表达,提高工艺模型的可读性。

4 工艺模型创建实例分析

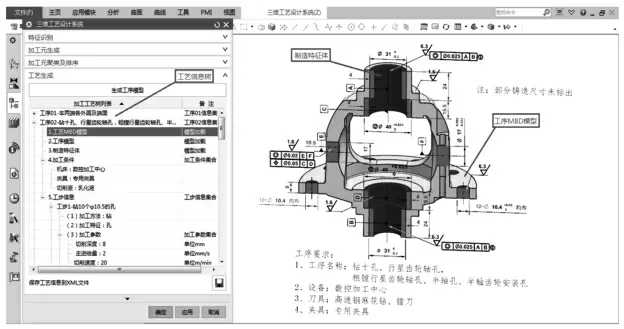

根据以上所述方法,基于Visual Studio 2012 和NX 10.0 开发平台,利用NX/Open 开发工具及C++语言,开发了一个集成化的三维CAPP 系统,某汽车后桥差速器壳零件工艺MBD 模型创建界面,如图4 所示。三维工艺设计系统主要由特征识别、加工元生成、加工元聚类与工序排序和工艺生成四个功能模块组成。工艺生成模块生成的工艺信息以工艺信息树的形式展现,包括每道工序的工艺MBD 模型、工序模型、制造特征体、加工条件和工步信息等。其中图4 展示的是最终形成的工艺信息树及工艺MBD模型,从工艺MBD 模型可以准确快速获取制造特征体、工序MBD 模型及其标注的加工参数、工艺设计信息等。

图4 某汽车后桥差速器壳工艺模型创建Fig.4 Process Model Generation for Vehicle Rear Axle Differential Housing

5 结论

基于MBD 技术的机加工零件三维工艺设计方法是目前数字化制造领域研究的热点,而工艺模型的创建则是三维工艺设计中的难点技术。提出采用基于半空间相交法的工艺模型创建方法,快速准确地逆向生成制造特征体和工序模型,达到生成可读性更强的工艺MBD 模型的目的,并将其作为一种三维可视化的工艺参考文件输出保存。该方法将大大提高工艺设计的质量和效率,实现工艺设计模式由二维向三维的转型,为工程技术人员及研究者提供技术参考。而为了更好的验证所生成工艺MBD 模型的可行性与准确性,需对工艺路线进行数字化仿真,反馈工艺设计的效果,因此如何实现CAD/CAPP/CAM 的高度集成,将是下一阶段的研究方向。