新型微电机驱动开关阀仿真与试验研究

2021-04-30唐希雯孙保群

夏 光,郑 友,唐希雯,孙保群

(1.合肥工业大学汽车工程技术研究院,安徽 合肥 230009;2.合肥工业大学汽车与交通工程学院,安徽 合肥 230009;3.国防科技大学电子对抗学院,安徽 合肥 230037)

1 引言

在我国农用车辆技术发展过程中,为了提高农业生产效率,淘汰传统机械变速器而采用动力流不中断的动力换挡变速器已经成为必然的发展趋势[1-2]。而开关阀作为电液信号转换的关键元件,负责执行对流体通道的通断控制、流体流动的方向控制、继动元件的先导控制,因而在动力换挡系统中扮演不可或缺的重要角色[3]。传统高速开关阀采用电磁铁、线圈和动铁芯作为驱动单元,利用电磁力驱动阀芯移动来控制滑阀的闭合进而控制流体的通断[4]。这种电磁直动开关型滑阀结构简单、响应迅速。近年来,除了传统电磁型电机械转换元件,一些新型电机械转换元件作为驱动单元相继运用于开关阀。文献[5]采用控制线圈式电机械转换器作为驱动单元设计了一种新型电磁阀,其静态特性满足使用要求。文献[6]采用超磁致伸缩材料作为驱动单元设计的开关阀获得了较大的有效占空比区间。

在农用车辆动力换挡系统中,受作业环境限制,换挡频率通常较低,用于先导控制的开关阀采用低频信号驱动,增减压循环周期长,需要保持常开或常闭状态[7]。传统电磁开关阀为了维持常开或常闭必须持续对线圈供电[8-9]。由于农用车辆作业环境恶劣,车身震动幅度较大,存在线圈供电电流减弱甚至断电的风险,将导致阀芯卡滞、失位从而控制失效,影响换挡品质以及动力输出的稳定性。

为了解决上述问题,设计了一种采用新型微型直流电机驱动和丝杠进给机构传动的两位三通开关阀。电机转轴上设有外螺纹,阀芯内孔设有内螺纹,通过螺纹配合使电机转矩转化为驱动阀芯作直线运动的作用力。电机启动时的高扭矩,在一定程度上可以减小由于油液黏度变化、阀芯卡滞等对开关阀性能的影响。通过丝杠机构所具备的自锁性能保证阀芯位置,使直动开关型滑阀的性能更加可靠。

2 微电机驱动开关阀结构及工作原理

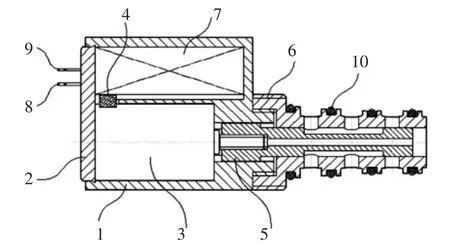

所设计的两位三通高速开关阀主要由微型直流电机、丝杠进给螺母机构和阀芯三部分组成,其具体结构,如图1 所示。由微型直流电机和丝杠进给螺母机构组合而成的电机械转换器取代传统电磁阀动衔铁驱动阀芯移动。阀芯通过螺纹配合与电机转轴形成一套微型丝杠进给机构。微型电机采用永磁直流电机,电机引脚端子在接收到驱动命令后对电机提供电压。阀芯由两段圆柱体固结而成,在靠近电机轴一侧的大圆柱段外侧设有两条沿径向对称的矩形凸筋,凸筋内嵌于阀座对应的矩形凹槽内,当电机轴旋转时,凸筋将会限制阀芯的转动。控制信号引脚接收外部脉宽调制信号,用于控制开关阀的闭合。

图1 微电机驱动开关阀结构简图Fig.1 Structure Diagram of New Type On-off Valve Driven by Miniature Motor

微型电机的电机轴与阀芯之间通过螺纹配合构成一个微型丝杠进给螺母机构,当对微型电机供电使其电机轴旋转同时使阀芯的转动受限时,电机轴的旋转运动可转化为阀芯的轴向移动。

微电机驱动开关阀具有两种工作状态。开关阀电子控制单元收到脉冲信号,控制电机正向供电,使电机轴正向旋转,阀芯水平向右移动直至到达闭合极限位置,微处理器采集到微型电机的堵转信号后即发出指令停止对微型电机供电。此过程阀的进油口与控制口逐渐接通,泄油口逐渐关闭,此时可通过调节控制口的流量与压力对该开关阀进行作动控制。当开关阀电子控制单元收到下一周期的脉冲信号时,自动向电机反向供电,使电机轴反向旋转,阀芯水平向左移动直至到达开启极限位置,微处理器采集到微型电机的堵转信号后即发出指令停止对微型电机供电。此时阀的进油口封闭,控制口和卸油口连通。每个脉冲循环下阀的开闭逻辑相同。

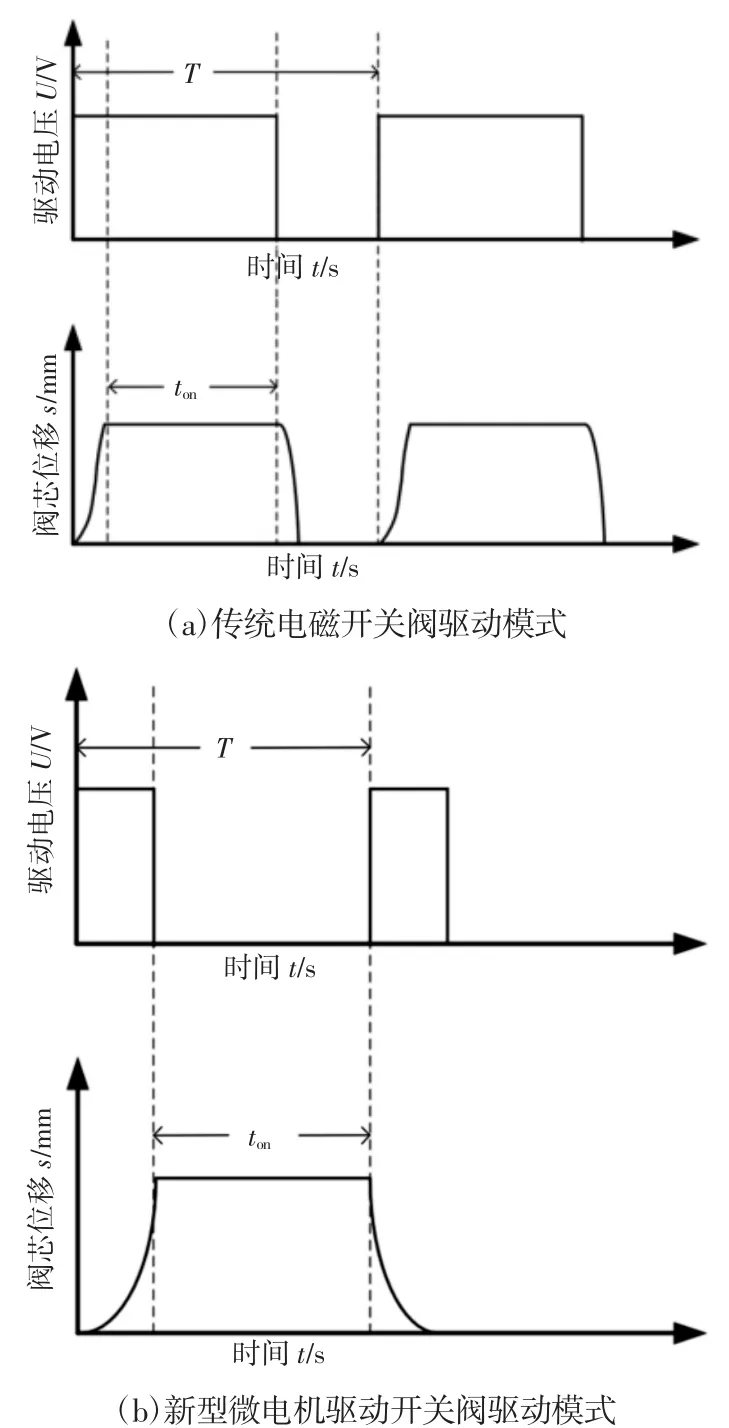

传统电磁开关阀实现流量控制的方法有两种,均存在不足之处。第一种是在低频PWM 信号控制模式下,在一个信号周期内,高电平对应阀开启状态,此时油液可通过阀口,低电平时则阀自动关闭,通过调节占空比实现流量调节。这种方法的本质是平均流量的调节。其不足之处在于阀口仍然是间开或间闭的,作动油缸压力增长非线性,造成离合器接合过程中产生微弱的换挡冲击。同时,由于阀不可避免的存在开启时延和关闭时延,因此传统电磁开关阀存在临界工作频率。当PWM 信号驱动频率超过电磁开关阀临界工作频率时,阀芯位移将出现明显的往复波动,阀无法全开或全闭,线性流量调节失效。第二种方法采用超高PWM 信号驱动频率(通常为kHz 级别),使阀芯处于悬浮状态,改变驱动频率来实现阀口开度的比例调节,进而控制输出流量。该方法需要全程维持阀的供电状态,但是考虑农用车辆恶劣的作业环境,因此在农用车辆动力换挡系统采取该种方法存在较大风险。

新型微电机驱动开关阀与传统电磁开关阀驱动方式的对比图,如图2 所示。由图2(b)可知所设计的针对农用车辆动力换挡系统的新型微电机驱动开关阀,仅需在阀开启和关闭过程提供驱动电压。在维持阀芯位置的ton时间内,无需提供任何电压,依靠丝杠机构的自锁功能维持阀芯位移不变。阀开启和关闭过程具有近似镜像对称性。

图2 传统电磁开关阀与新型微电机驱动开关阀驱动模式对比图Fig.2 Comparison of the Driving Mode between Traditional and New On-off Valve

3 微电机驱动开关阀动力学模型

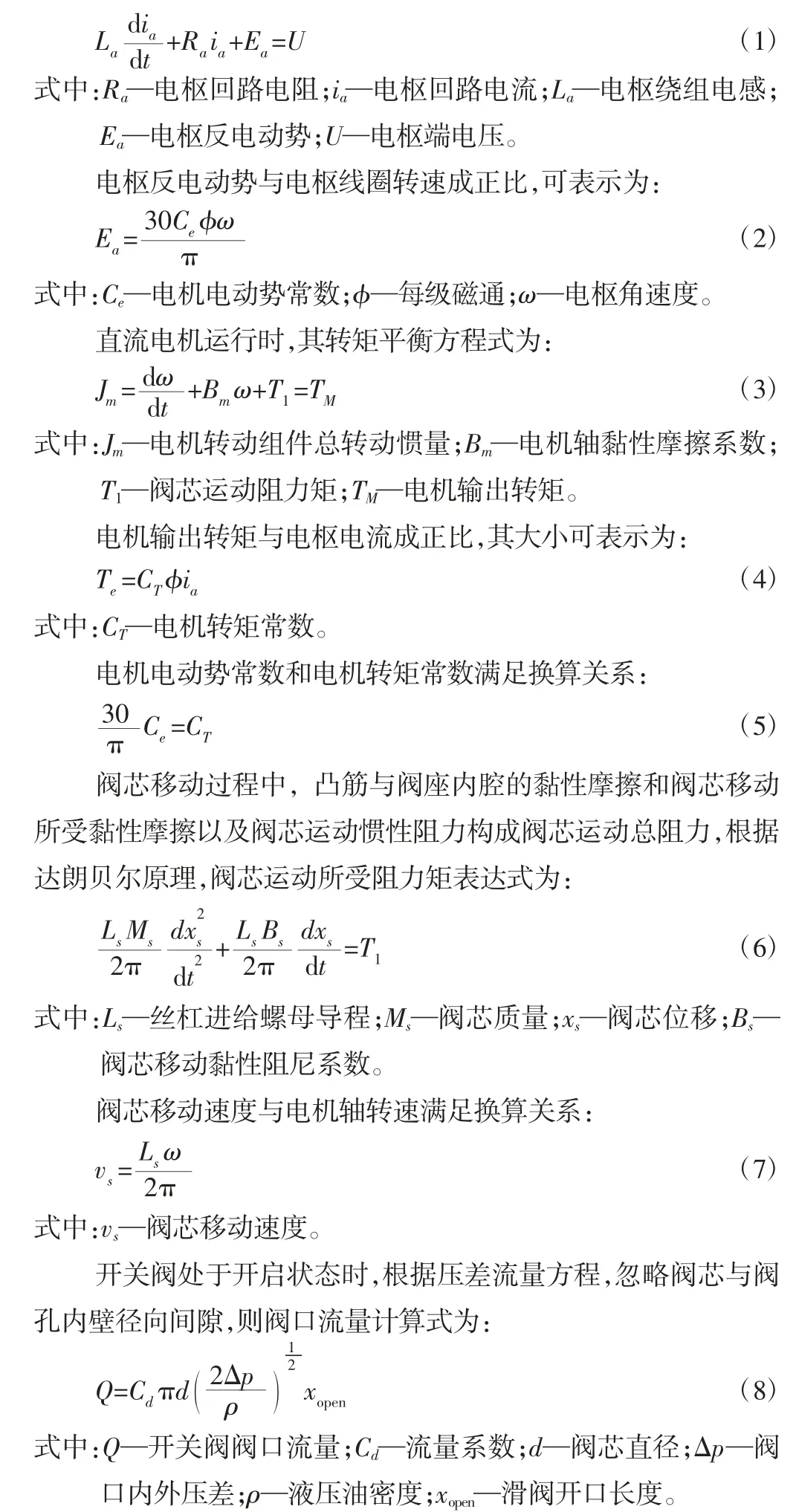

微电机驱动开关阀的作动过程依次为电信号的输入、电机轴旋转和阀芯的直线运动,三者互为耦合控制关系。针对阀开启过程建立数学模型。根据微型直流电机工作原理,其时域下的电动势平衡方程为[10]:

4 微电机驱动开关阀仿真模型的建立

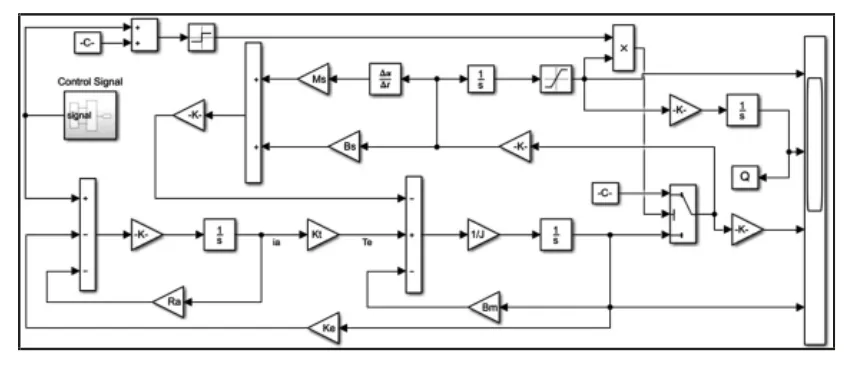

结合前述推导得到微型直流电机模型、丝杠进给螺母机构模型和阀口流量模型,利用Matlab/Simulink 搭建模型对阀的动态响应过程进行仿真。在Matlab 平台上使用Simulink 搭建的微电机驱动开关阀仿真模型,如图3 所示。

图3 利用Matlab/Simulink 搭建的微电机驱动开关阀仿真模型Fig.3 Simulation Model of On-off Valve Driven by Miniature Motor Based on Matlab/Simulink

微电机驱动开关阀仿真模型各关键参数,如表1 所示。

表1 微电机驱动开关阀模型关键参数Tab.1 Key Parameters of On-off Valve Driven by Miniature Motor

5 仿真及试验分析

5.1 新型开关阀动态响应特性

前文所述该新型开关阀的驱动模式与传统电磁开关阀不同,所以占空比有效工作区间对于各自的含义也是不同的。高电平信号消失后,电机转轴由于惯性会继续转动微小的角度,因此阀芯位移会有微小的增量,直至阀芯完全静止。故将占空比有效工作区间定义为使阀完全打开所需的高电平时间占一个周期的百分比数。

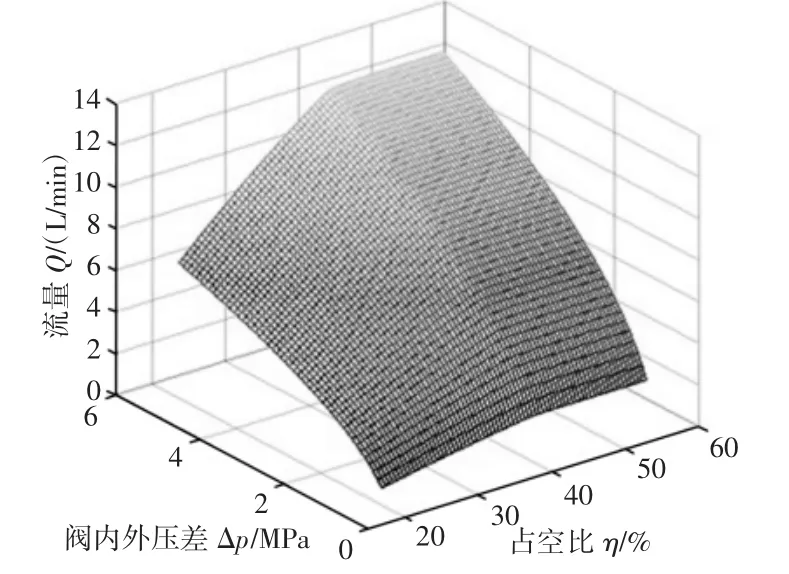

仿真过程模拟该开关阀在低频PWM 信号驱动下工作。设定驱动频率为25Hz,驱动电压为36V,阀开口直径为1 mm,探究了不同占空比下该微电机驱动开关阀的阶跃响应特性。阀芯的阶跃响应曲线,如图4 所示。

图4 不同占空比下的阀芯阶跃响应曲线Fig.4 Step Response Curves of Spool Under Various Duty Ratio

仿真过程中,逐步增大占空比数,当占空比为35%时,电机轴转动,通过丝杠进给机构推动阀芯向外做直线运动。此时阀芯的极限位移为0.918 mm,阀芯位移小于阀口直径。当占空比等于39.5%时,阀芯极限位移恰好覆盖阀口直径。从输入高电平的起始时刻到阀芯运动至完全遮盖阀口,此过程的响应时间为23.2 ms。

当占空比为42.5%时,阀芯响应时间继续缩短,为21.4ms。当占空比增加至52.75%时,阀芯位移达到1mm 所需响应时间最短,为21.1ms。此后,占空比继续增大,阀芯位移响应曲线和响应时间均保持不变。由此可以得出,在25Hz 的驱动频率下,该微电机驱动开关阀占空比有效工作区间为(39.5~52.75)%。

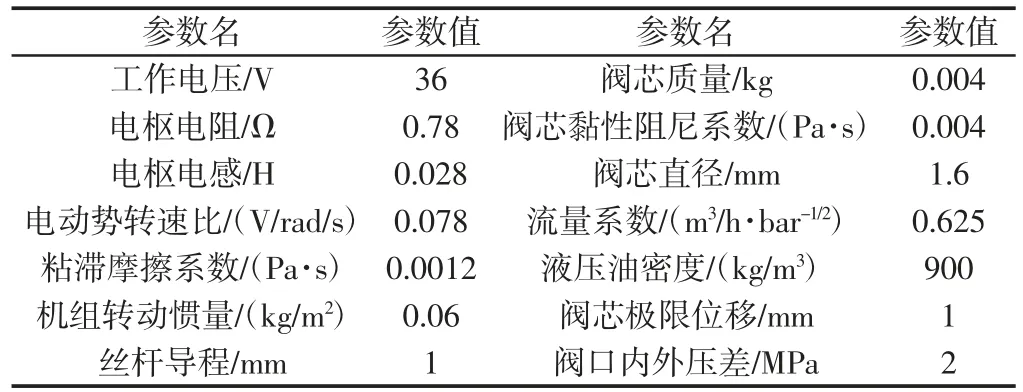

该新型微电机驱动开关阀的动态响应特性不仅受占空比数值的影响,同时和驱动电压也密切相关。当占空比为50%时,不同驱动电压下的阀芯位移响应曲线,如图5 所示。由图5 可知,当驱动电压超过36V 时,该开关阀关闭时延明显减小,但开启时延缩短幅度有限。当驱动电压小于36V 时,阀芯位移小于1mm,阀口无法完全打开,并且关闭时延显著增大,削弱了其动态响应特性。

图5 不同驱动电压下的阀芯位移曲线Fig.5 Displacement Curves of Spool Under Various Voltages

5.2 新型开关阀静态流量特性试验

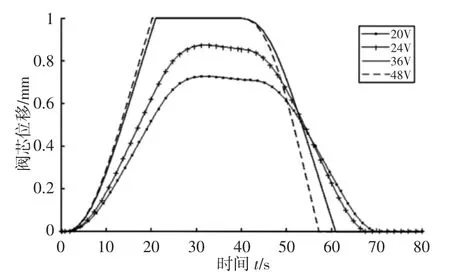

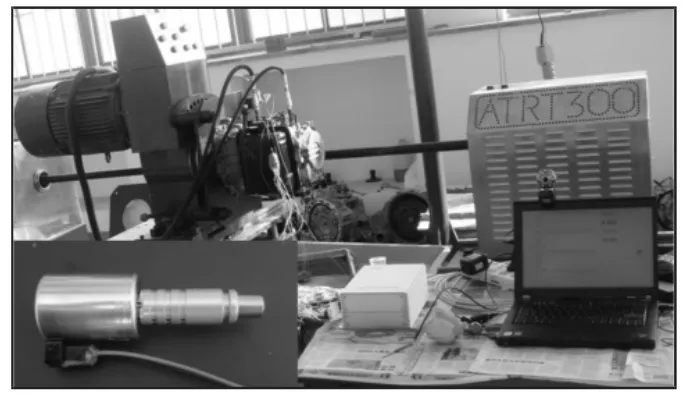

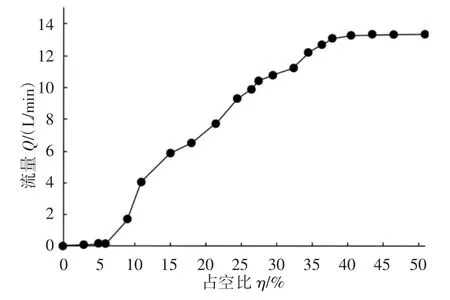

前述仿真结果显示,在占空比有效工作区间内,不同的脉冲时长对应不同的阀芯位移,而阀口开度决定阀的流量。常规电磁开关阀的静态特性一般用负载流量特性曲线表示。而负载流量特性指控制信号、负载压力和流量的函数变化关系。该阀在不同压差下的流量特性仿真结果,如图6 所示。动力换挡试验台架以及新型开关阀,如图7 所示。

图6 微电机驱动开关阀静态特性曲面图Fig.6 Static Characteristics Curved Surface of New On-Off Valve

图7 动力换挡试验台架以及新型开关阀Fig.7 Test Bench for Power-Shifting and New On-off Valve

图8 新型开关阀实测静态流量特性曲线Fig.8 Static Flow Characteristic Curve of the New On-Off Valve

为了验证仿真结果,在动力换挡变速箱试验台架上对新型开关阀的静态流量特性进行了试验。试验条件设定油压为5MPa,驱动信号频率为25Hz,通过流量计测量液压缸内流量来测量阀输出流量。试验测得新型开关阀的流量特性曲线,如图8 所示。试验结果显示,(38~50)%的占空比区间为流量饱和区,对应前述仿真结果所得的占空比有效工作区间,在该区段内,输出流量不再随占空比的增大而增大。同时,占空比为(6~38)%的区段则为流量调节区。在调节区内,输出流量与占空比近似趋近于线性关系。总体而言,在实验误差的允许范围内,新型开关阀的实测静态流量特性与图6 所示仿真结果大致吻合,验证了仿真模型的正确性。因此,和常规电磁阀类似,该阀完全具备油路通断和流量调节功能。

6 结论

(1)新型开关阀通过微型直流电机转轴和丝杠进给机构实现了阀芯的往复直线运动,并且通过丝杠机构可以实现开关阀自锁,保持阀芯位置恒定。(2)所建模型的仿真结果显示该微电机驱动开关阀阀芯行程达到1mm 所需最短响应时间为21.1ms,与其他常规型电磁开关阀响应时间基本持平。静态流量试验验证了模型的正确性。(3)所设计的微电机驱动开关阀动态特性和静态特性均满足使用要求,可以用于替代农用车辆动力换挡系统中对应的电磁开关阀。