基于参数化方法的圆碟形水下滑翔机结构轻量化设计

2021-04-30甄春博王晓旭

甄春博,王 强,王晓旭,英 扬

(1.大连海事大学船舶与海洋工程学院,辽宁 大连 116026;2.蓬莱中柏京鲁船业有限公司,山东 烟台 265601)

1 引言

圆碟形的水下滑翔机是一种新类型的水下滑翔机,它有良好的操作性能,极佳的机动性能,在军事的探测与科学的研究等方面应用比较广泛[1-4]。合理的耐压壳结构设计对水下滑翔机空间利用性能、稳定性能与机动性能有着重要的影响。对于同一系列的水下滑翔机,其结构尺寸有所差别,但耐压壳结构相似。通过参数化设计,改变结构基本尺寸参数和载荷加载情况可以快速实现耐压壳的数值模拟的过程,大大提高设计分析效率。水下耐压壳的重量占整个滑翔机自重比例是(25~50)%[2]。因此,对水下耐压壳体进行轻量化能够有效降低滑翔机的重量。

从国内外水下耐压壳结构轻量化设计研究来看,研究者采用相关优化算法广泛地进行了水下耐压壳结构的优化设计工作。如文献[5]运用ISIGHT 软件选择多岛遗传算法对环肋耐压壳进行重量最小优化。文献[6]采用正交试验法对潜水器耐压壳体进行结构试验设计,得出各个参数对壳体的强度和质量影响规律,最后采用二次序列规划法得出了设计变量最优值。文献[7]多学科集成软件ISIGHT,通过集成ANSYS 对静水力情况下环肋圆柱壳进行了尺寸优化设计,优化结果表明该方法具有很高的可行性。文献[8-9]针对圆碟型水下滑翔机结构,采用代理模型及NSGA-2 第二代非支配排序多目标遗传算法对滑翔机进行了结构优化分析。

从现有研究来看,目前对于圆碟形水下滑翔机耐压壳应用参数化方法进行优化设计的讨论很少。本研究提出基于ANSYS的内部命令和APDL 语言的参数化设计的方法,并在上述研究的基础上,利用ANSYS 自带的优化模块对圆碟形水下滑翔机耐压壳进行轻量化的设计,为圆碟形水下滑翔机耐压壳的优化设计提供新的思路。

2 耐压壳结构特点与参数化分析

2.1 耐压壳结构特点

在进行设计参数化模型之前,首先需要合理的选取控制参数。所选参数一般分为几何模型尺寸参数、材料特性参数、实常数参数、约束条件和加载参数。圆碟形水下滑翔机耐压壳直径为1000mm,其结构,如图1 所示。

图1 滑翔机结构模型Fig.1 The Structure of the Dish-Shaped Underwater Glider

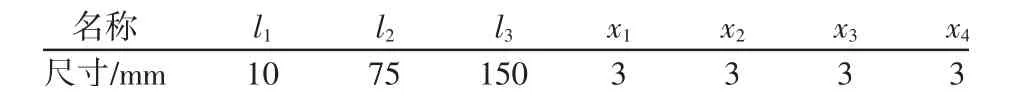

为便于参数化建模,定义x1为耐压壳体厚度,l1、x2分别为第一个圆筒半径和厚度,l2、x3分别为第二个圆筒半径和厚度,l3、x4分别为第三个圆筒半径和厚度。运用ANSYS 中体、面、线删除和搭接等操作,可实现圆筒与壳体的连接。第三代圆碟形水下耐压壳的参数,如表1 所示。

表1 耐压壳几何参数Tab.1 The Geometry Parameters of Pressure Hull

2.2 耐压壳参数化建模

ANSYS 参数化设计语言(APDL),是一种用来完成有限元常规分析操作或通过参数化变量方式建立分析模型的脚本语言。用户可以通过修改第一次分析时生成的LOG 文件来完成多次的分析[4]。APDL 文件还具有存储空间小、不受ANSYS 版本的限制的优点。利用APDL 的程序语言与宏命令,就可以实现参数化建模、参数化加载加载与求解、参数化显示后处理结果,从而实现参数化有限元分析的全过程。在ANSYS 软件的工作目录定义调用宏的缩写,就可以将宏和定制的用户工具条建立一一对应的关系,只需单击特定的按扭就可以调用所需的宏文件[5]。耐压壳参数化分析流程,如图2 所示。

程序中用APDL 编写5 个宏文件分别实现定义耐压壳快速分析[6],利用*abbr 命令定制操作界面命令行。宏命令设置如下:

*abbr,model,model.mac

!定制model 按钮实现耐压壳的建模,材料选择,网格划分功能

*abbr,pressure,pressure.mac

!定制pressure 按钮实现耐压壳载荷约束与加载

*abbr,str,str.mac

!绘制耐压壳旋转平面的等效应力云图

*abbr,def,def.mac

!绘制耐压壳旋转平面Y方向的等效位移云图

*abbr,avi,avi.mac

!动画显示耐压壳等效应力云图

图2 耐压壳参数化分析流程Fig.2 Parametric Analysis Procedure of Pressure Hull

添加以上命令后,ANSYS 的工具条在相对默认状态下增加了5 个按钮,点击这5 个按钮,就可以调用相对应的宏文件,如图3 所示。

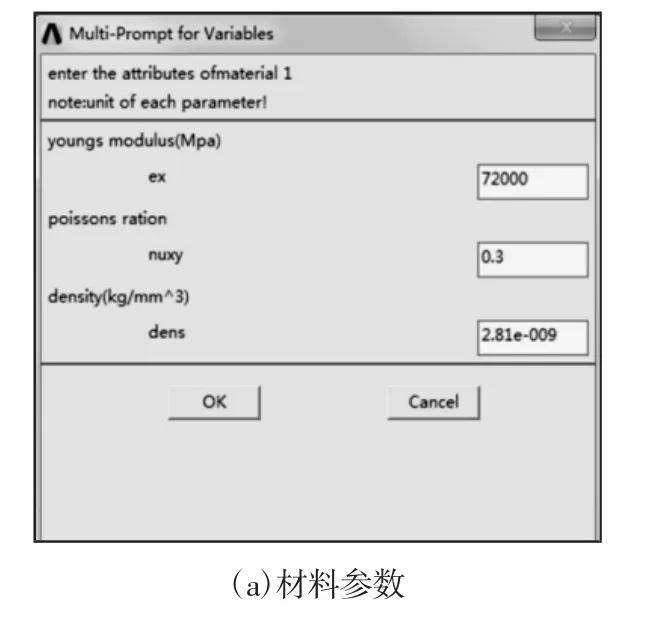

在建立耐压壳几何参数化模型前,需要定义耐压壳的材料特性,主要包括杨氏模量、泊松比、材料密度等[7]。设计的水下滑翔机耐压壳的整体结构采用航空铝7075 材料,其杨氏模量为72GPa,泊松比为0.3,密度为2810kg/m3。点击MODEL 按钮,按照表1 中的数值依次输入航空铝7075 材料参数;然后对圆碟形水下滑翔机耐压壳进行网格化分,网格划分方法选择自由网格划分,划分单元大小为10mm。采用参数化语言APDL 进行上述相关分析参数的参数化建模,如图4 所示。通过上述参数化建模,有效地提高了结构分析效率。

图4 参数化建模界面Fig.4 Parameterized Modeling Interface

2.3 耐压壳载荷加载与约束

水下滑翔机放置于水下100m 深度,使用ANSYS 中SFA 命令对耐压壳上下表面施加0.98MPa 的压力。采用惯性释放方法进行约束处理[9-10]。通过参数化语言,完成载荷加载与约束,并通过点击工具条上的PRESSURE 按钮实现,如图5 所示。

图5 加载与惯性释放Fig.5 Load and Inertia Release

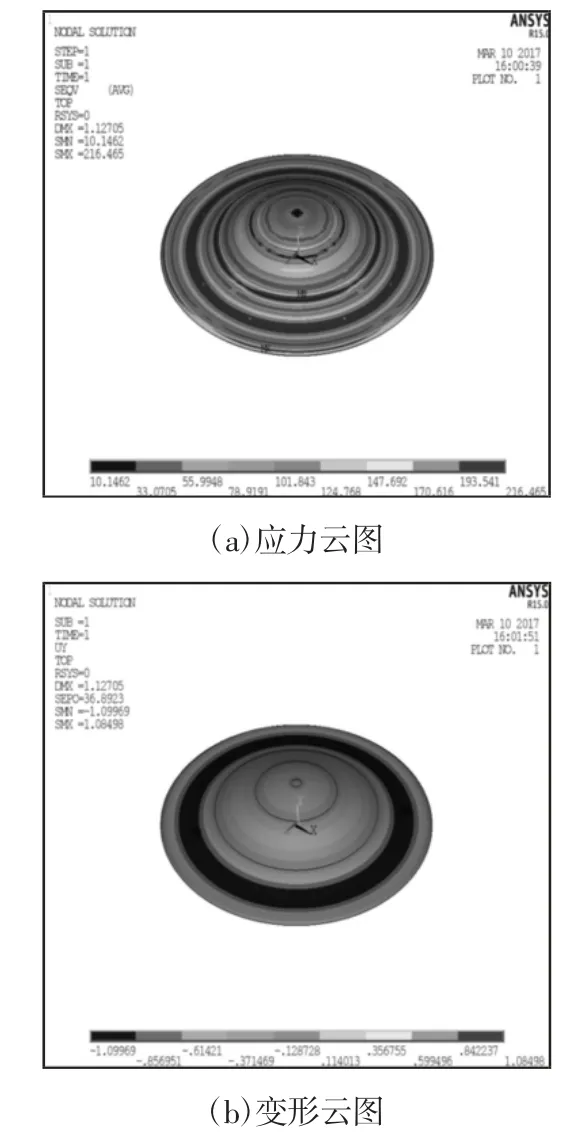

2.4 耐压壳结构有限元分析

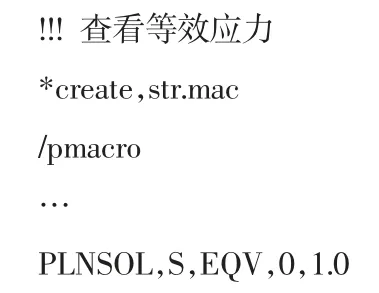

在上述基础上对耐压壳进行静力学分析,得到耐压壳的等效应力与等效位移结果,然后判断所得结果是否满足要求,耐压壳等效应力云图和变形图,如图6 所示。建立STR 按钮与DEF 按钮以及实现参数化应力、位移查看部分命令流如下:

图6 分析结果Fig.6 Analysis Results

3 圆碟形水下滑翔机耐压壳的轻量化设计

基于上述对圆碟形水下耐压壳结构进行的参数化分析,本节以耐压壳质量最小为优化目标函数,运用零阶与一阶优化相结合方法进行轻量化设计。ANSYS 参数化优化步骤流程,如图7 所示。

图7 参数化优化步骤Fig.7 The Procedure of Parametric Optimization

3.1 耐压壳尺寸优化的数学模型

3.1.1 设计变量

设计变量为自变量,定义每个设计变量的范围。优化的设计变量,如表2 所示。

表2 耐压壳优化设计变量Tab.2 Optimal Design Variables of Pressure Shell

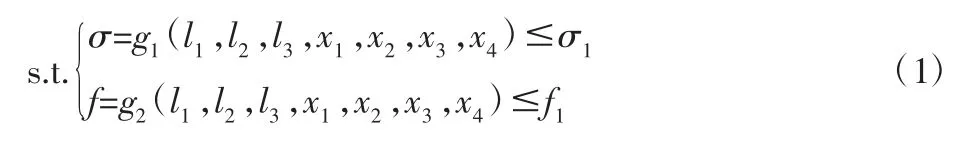

3.1.2 状态变量

状态变量为因变量,它用来约束设计变量。对圆碟形水下耐压壳来说,要满足强度、变形等设计条件,如式(1)所示。

式中:σ—耐压壳结构应力,许用值σ1取为300MPa;f—耐压壳结构最大变形,许用值f1取为2mm。

3.1.3 目标函数

基于水下耐压壳结构轻量化设计,采用结构质量最小为目标函数,用g3表示,如式(2)所示。

3.2 耐压壳尺寸优化结果及分析

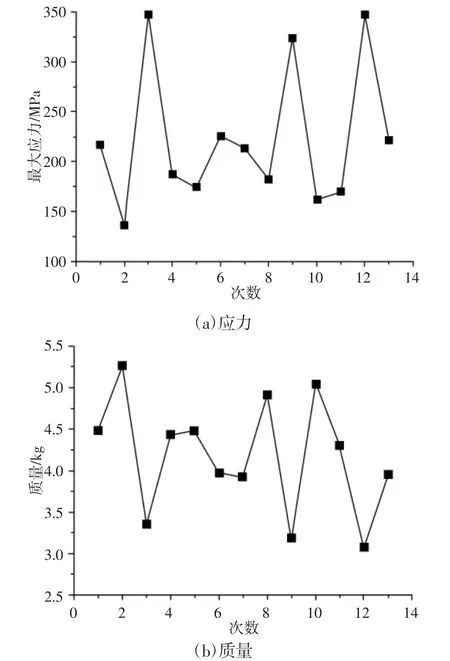

在进行优化设计时,首先将前文中的结构参数作为零阶优化的起始值,对水下耐压壳进行初步优化,迭代13 次时程序收敛,第11 次迭代所得结果最优。在零阶优化历程中,水下耐压壳的最大应力以及质量变化历程,如图8 所示。

图8 耐压壳零阶优化历程Fig.8 The Zero Order Optimization Process of Pressure Shell

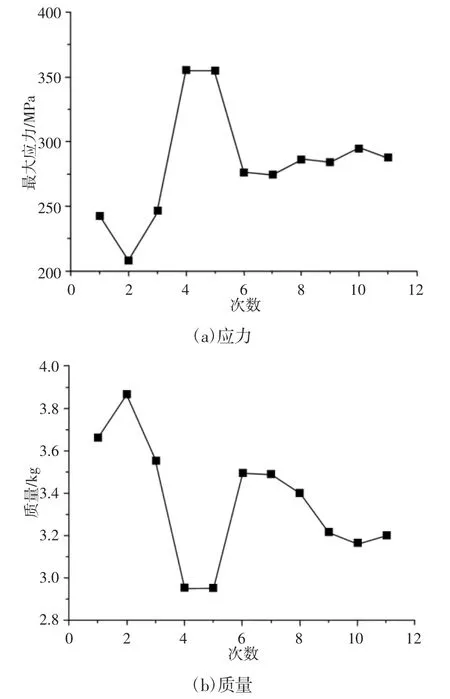

以结构应力在300MPa 以内,质量最小为最优序列的选取标准。从零阶优化得到第11 列为最优解,并选取第11 列为一阶优化的起始值,进行一阶优化。一阶优化初始值l1=8.97mm,l2=95.41mm,l3=174.64mm,x1=2.79mm,x2=2.09mm,x3=2.72mm,x4=2.04mm。一阶优化过程中耐压壳最大应力以及质量的变化历程,如图9 所示。一阶优化迭代11 次程序收敛,第10 次迭代结果最优。

图9 耐压壳一阶优化历程Fig.9 The First Order Optimization Process of Pressure Shell

圆碟形水下耐压壳经过零阶与一阶优化后所得的最优结果与初始设计变量对比结果,如表3 所示。

表3 水下耐压壳结构优化结果Tab.3 The Optimization Results of Underwater Pressure Shell Structure

从表3 结果可以看出,经过参数化方法优化,圆碟形水下滑翔机耐压结构重量减少29.4%,优化效果明显。

4 结语

通过对ANSYS 软件进行二次开发,形成了圆碟形水下滑翔机结构参数化分析方法,有效地提高了结构分析效率;通过编制相关用户界面,可对同系列不同型号的圆碟形水下滑翔机耐压壳进行快速便捷分析。

基于APDL 语言的圆碟形水下滑翔机耐压参数化优化结果表明,圆碟形水下滑翔机耐压结构重量得到了有效地降低,轻量化效果明显。本研究给出的方法对圆碟形水下滑翔机结构优化具有很好的适用性,给出的优化结果可为圆碟形水下滑翔机耐压结构的轻量化设计提供参考。