风机齿轮箱状态监测与故障诊断系统设计研究

2021-04-30胡亚威孙文磊

胡亚威,孙文磊

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

1 引言

风能作为一种可再生的清洁能源储量巨大,使用方便,是世界上增长最迅速的清洁能源之一,也是解决世界能源短缺的重要手段之一[1]。但是极端环境条件下风机设备运行维护困难一直是阻碍风电发展的突出问题。在风电的运维成本构成中,定期维护成本远低于事后维护成本,但因为风电机组所处环境恶劣,机组台数多,位置分散和工况复杂等特点,给人工定期巡检带来诸多不便[2]。因此去寻求一种替代人工巡检且优于人工巡检的解决方案是风机产业发展急需解决的问题。利用物联网(IoT)技术对风机关键部件实现远程状态监测与智能故障诊断是解决这一问题的有效手段[3-4]。

风机齿轮箱作为风机重要组成部分,且是风机故障多发部分,具有重要的研究价值。状态监测能够通过风机所处运行状态下的一些数据分析目前的安全情况,并通过故障预警来进行提示,以及时作出对应处理。由于风机的故障发生并非突变式的,而是由许多微小的异常逐渐积累形成,对风机状态进行监测,就是要及早发现这些微小异常,采取措施避免发展成故障[5]。根据风机当前的运行情况,对比正常状态下的数据,如果偏差超出正常值,则立即启动报警装置,并自动触发故障诊断机制,同时对异常机组进行紧急制动停机处理,等故障报告产生再做进一步的相关处理,这样避免风机在故障情况下的继续运行产生连锁故障,同时故障报告为故障处理给出专家指导意见,提高风机运行的安全性与经济性[6-8]。

2 系统总体架构与实现功能设计

系统的设计是为了解决风力发电机组地处偏远,运行工作环境恶劣,易发生故障,且不利于技术维修人员定期巡检,及故障排查等问题。运用物联网技术使风机远程状态集中监测,故障精确定位及故障智能诊断有机结合,通过对状态信息文件的解析及可视化显示,为技术工程师进行实时故障诊断提供简洁直观,精确可靠的事实依据。针对以上目的,该系统有三部分组成,分别是风机齿轮箱状态远程监测子系统,智能故障诊断子系统以及故障诊断报告生成与发布子系统,其机构框架,如图1 所示。

图1 风机远程监测与故障诊断系统框架结构Fig.1 Wind Turbine Remote Monitoring and Fault Diagnosis System Framework Structure

2.1 风机齿轮箱状态远程监控子系统

该子系统对风机组各个关键部位状态信息进行采集,处理,打包,利用GPRS 实现信息文件的无线远程发送,故障诊断中心接收数据,并对文件中信息进行识别判断,当状态信息超出正常范围情况则触发故障诊断子系统,同时状态信息会在远程显示控制中心显示在技术专家面前。该子系统由四个部分组成,从底层到高层依次是风机组状态信息采集、处理、打包模块,利用GPRS实现信息保远程发送模块,接收数据文件并解析判断模块,以及风机状态信息远程现实与控制中心。

2.2 故障诊断子系统

风电厂中发电机组数量多,覆盖面积广,工作环境复杂,各风机组机构较复杂,涵盖广泛的各领域机械知识,且持续运行时间长,因此高效、可靠排除故障情况是风机组正常工作的重要保证,而智能故障诊断是排除故障的基础。因此需建立完备的故障诊断子系统即专家经验系统,其中包括三个模块故障规则管理模块,故障诊断规则库,故障推理诊断模块。

故障规则管理模块为故障诊断专家提供对故障规则进行查询、修改、增加和删除操作功能。维修工程师可根据需要直接对故障进行查询。故障诊断专家可以根据新增案例对故障规则进行更新修改或直接新增、删除。故障规则由专家知识形成,根据故障现象推断故障原因和给出对应解决方案。故障推理诊断模块是指运用故障规则诊断库里的专家知识,通过规则匹配和故障推理对风机异常状态文件信息进行推理诊断,为风机维护人员高效的提供基于专家知识的诊断结果。

2.3 诊断报告生成与发布子系统

该子系统将故障诊断结果生成标准的模板形式,该模板包含故障原因,诊断结果,推理过程,解决方案等所有关键信息。将该报告通过人机交互界面展现在维修工程师面前,也可通过邮件、短信息等形式发布给相关人员,其灵活的发布方式为用户提供了良好的体验感。该报告也被作为历史故障信息存入故障规则库中,以备后期查阅。

3 状态监测方法设计

对风机齿轮箱进行状态监测,其实质就是采用某些方法对风机齿轮箱的状态特征参数进行判别分析。

3.1 警告限和报警限

风机的状态监测和质量控制检测类似,因此参考统计学相关的过程控制和测量方法的标准来实现风机主要零部件的状态监测。根据统计方法国家标准,2σ 准则可以得到警告限,3σ 准则可以得到控制限,设全部测得的数据平均值为,标准差为σ,其上下警告限为:±2σ;其上2σ 下报警线为:±3σ。若所检测参数的分析结果在警告限以外(仍在报警限以内),则表示分析结果接近故障状态,提出警告,应给予关注;若所检测参数的分析结果落在报警限之外,则表示对应的零部件出现故障,应该发出报警信息,提醒工作人员采取相应的措施。

3.2 状态监测图

状态监测示意图,如图2 所示。其中横轴表示时间,纵轴表示监测参数,测点之间用折线相连,中间的灰线表示历史监测参数的平均值,上下两条黑线和红线分别表示上下警告限和上下报警限,分别根据统计学国家标准的2σ、3σ 准则计算得到。在图中横坐标为7 的点,它的纵坐标超出下警告限,这时系统会提出警告;在图中横坐标为11 的点,它的纵坐标超出了上报警限,此时,判定为对应零部件出现故障。系统会发出报警广播,并自动触发故障诊断功能,生成故障诊断结果报表。

图2 状态监测图Fig.2 Condition Monitoring Chart

3.3 具体算法

(1)如果采集到的规定参数在规定的范围之内,则判定零部件正常,系统不作任何动作,继续监视后续的参数。

(2)如果采集到的参数超过警告限,系统会发出警告,以引起工作人员的注意,并显示发生警告的零部件及对应的状态监测图,并触发故障诊断功能。

(3)如果采集到的实时参数值超过了报警限,系统会通过扬声器发出报警声音提醒工作人员需要高度重视,因为监测的参数超出了阈值,可能达到了破坏的状态,则显示发出报警的零部件及对应的状态监测图,并触发故障诊断功能。

4 故障诊断规则库设计

规则库是专家系统的核心,主要用来存储所研究问题的原理性知识、领域专家的经验性知识以及相关的事实等,它决定了专家系统解决问题的能力。专家系统的问题求解过程是通过对知识库中知识的搜索来模拟专家的思维方式,因此,知识库是专家系统质量优越的关键所在,即知识库中知识的质量和数量决定着专家系统的质量水平。专家系统中的知识库与专家系统程序是相互独立的,用户可以通过改变、完善知识库中的知识内容来提高专家系统的性能[9]。

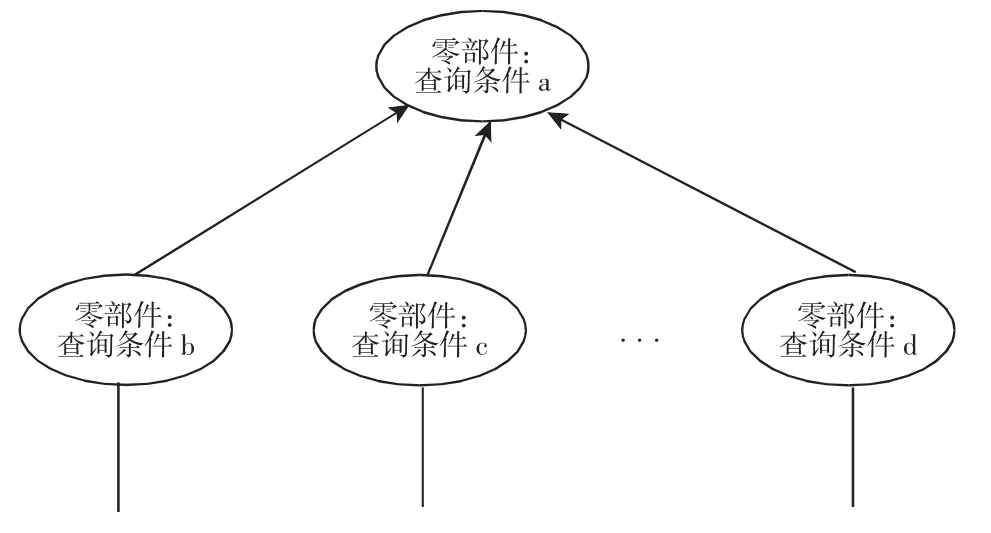

故障诊断规则库涵盖风机齿轮箱各组件运行过程中涉及的故障情况。以维修工程师的实践经验和专家的诊断知识建立的故障树为基本模式,结合关系数据库技术,能够克服传统专家系统的知识存储结构不清晰、冗余性大、访问速度慢、使用效率低、不利于查询、可扩充性差及管理能力弱的问题[10]。结合关系数据库技术建立故障诊断规则知识库,将使知识库系统更加稳定、高效。齿轮箱故障树结构,如图3 所示。

图3 风力发电机组齿轮箱故障树结构图Fig.3 Wind Turbine Gearbox Fault Tree Structure Diagram

5 故障诊断推理机设计

推理机是专家系统中实现推理的部件,是基于知识的推理在计算机中的实现。是指通过某种推理方法实现对专家系统知识的有效利用,得到相应结论。

图4 自动推理故障树Fig.4 Automatic Reasoning Fault Tree

(1)自动推理。自动推理也叫快速故障诊断是一种方便快捷的基于故障树的诊断方法,在基本故障树的每个节点添加一个查询条件,如果该查询条件成立,说明该故障树节点有故障发生,如果查询条件不成立。则说明该节点对应的零部件是正常的,添加条件后的快速诊断故障树,如图4 所示;在完成对零部件a的诊断匹配后,保证零部件a的诊断结果,然后从故障树中获取所有子部件,并根据其查询条件进行故障匹配,保存诊断结果后再对每个子部件的子孙部件进行同样的处理,直到算法进行到故障树的叶子节点为止。在进行完故障的诊断后,将本次诊断的所有的诊断结果整理综合形成快速的诊断报告并存储到数据库中,以便结果的保存及向用户展示。

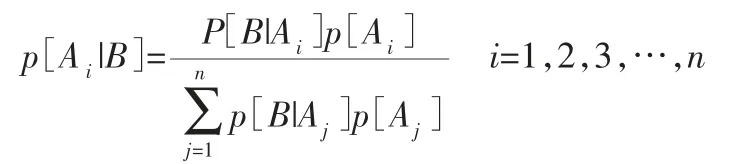

(2)贝叶斯推理。在故障诊断过程中,由于故障症状和故障原因之间并不是简单的一一对应关系,其间存在着大量偶然性和不确定性因素,利用贝叶斯方法可以推理出概率最大最有可能的故障原因。若某个故障多次发生,则需要对故障发生的原因进行调整。如果确定是某个原因多次导致了故障的发生,那么其发生的概率就应该有所提高。如果下次该故障再一次发生,这个原因就更加有可能是导致故障的因素。调整的方法依据贝叶斯公式。

贝叶斯公式是在观察到事件B 已经发生的条件下,寻找导致B发生的每个原因的概率。贝叶斯公式如下所示:

式中:A1,A2,…,An—两两互斥的事件;概率p[B|Aj],i=1,2,3,…,n是事件Ai发生的条件下B事件发生的条件概率;概率p[Ai],i=1,2,3,…,n是事件Ai的先验概率;概率p[Ai|B],i=1,2,3,…,n是事件B发生情况下Ai事件发生的后验概率。

其中,每个未知量都可以看作随机变量,可以用概率分布进行描述。若这个分布在抽样或实验之前就有关于参数的先验信息,即先验概率分布。对当前样本参数估计后与先验信息的综合称后验概率分布。两者的差异是样本信息出现后,人们对参数认识的一种调整,因此认为对参数进行的任何估计和统计推断必须基于且只能基于参数的后验分布来进行。

6 系统算法流程

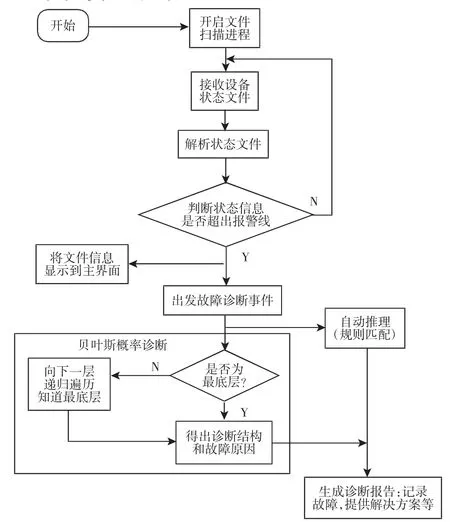

图5 状态监测与故障诊断系统算法流程图Fig.5 State Monitoring and Fault Diagnosis System Algorithm Flow Chart

根据风电机场实际运行状况及具体需求,设计了其状态监测与故障诊断系统的算法,其算法流程图,如图5 所示。

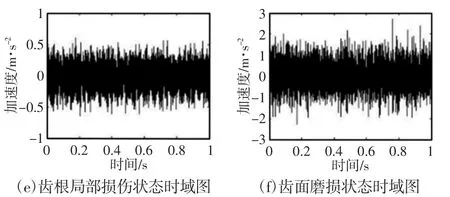

7 系统运行实例

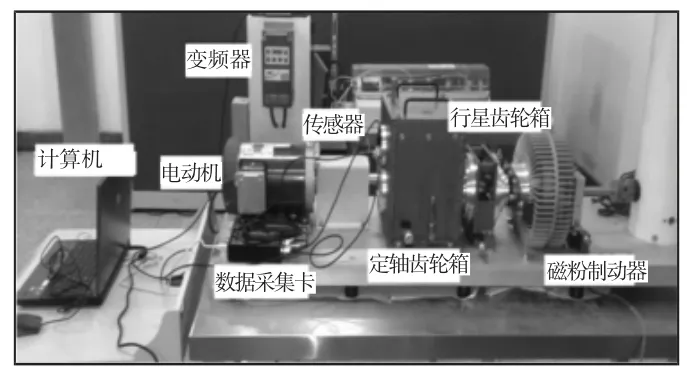

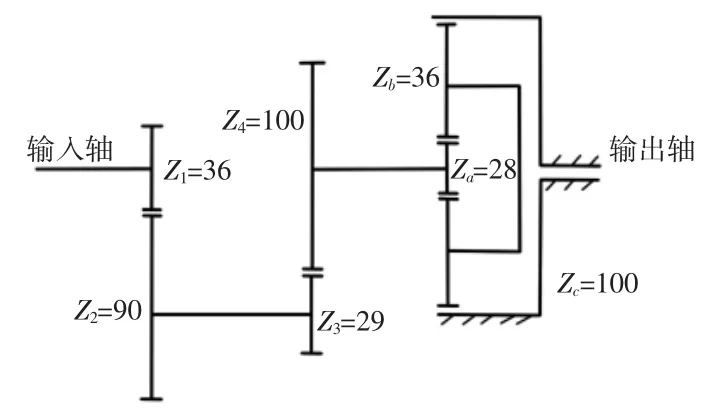

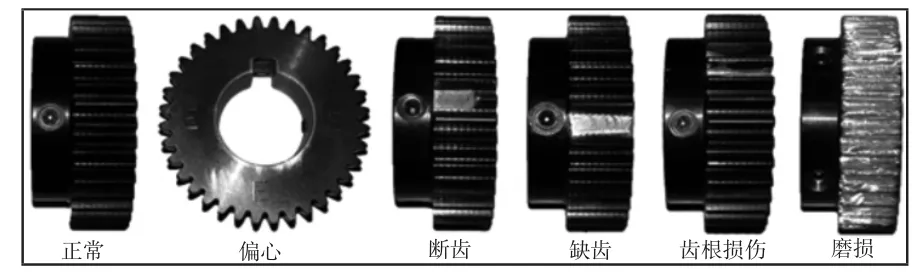

系统开发环境为Windows7,JDK1.8,在开发工具Eclipse Java Oxygen(4.7)上进行的开发。采用Spectra Quest 公司生产的风电机组齿轮传动实验台进行实验[11],如图6 所示。试验台齿轮传动系统结构简图,如图7 所示;包括两级平行轴和一级行星齿轮减速机构。用于更换的正常和故障齿轮为两级定轴齿轮箱高速轴直齿轮,故障齿轮齿数为36,故障齿轮有齿轮偏心、断齿、缺齿、齿根局部损伤、齿面磨损5 种,如图8 所示。设定采样频率为5000Hz,采样时间为1s,磁粉制动器施加扭矩约为22N·m,在各故障齿轮状态下运用4 通道数据采集卡和安装在定轴齿轮箱三个相互垂直方向的加速度传感器对振动信号进行原始振动信号采集。

图6 风机齿轮传动系统试验台Fig.6 Wind Turbine Gear Transmission System Test Bench

图7 试验台齿轮传动系统结构简图Fig.7 Test Block Gear Transmission System Structure Diagram

图8 正常与故障齿轮Fig.8 Normal and Faulty Gear

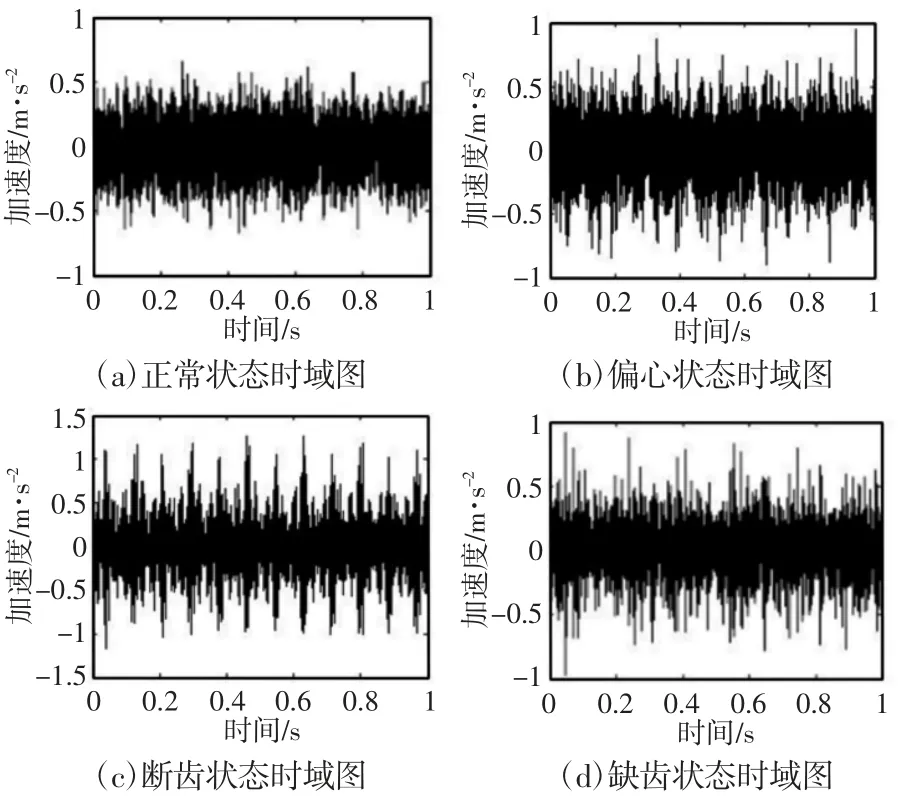

图9 正常与故障状态下振动信号时域图Fig.9 Time Domain Diagram of Vibration Signals in Normal and Fault Conditions

正常和齿轮出现故障时采集得到的原始振动信号时域分析,如图9 所示;由时域图可知,齿面磨损时振动加速度幅值最大,振动最为剧烈,断齿时次之;断齿时有明显的瞬时冲击信号出现,且呈显一定的周期性,缺齿时与断齿时相比,也存在周期性冲击,但观察缺齿时冲击信号的包络曲线发现冲击信号幅值呈显周期性衰减和增加现象,类似于正弦函数;偏心状态有冲击信号,但看不出明显的周期性;齿根局部损伤时没有明显的冲击信号,与正常状态差别不大。

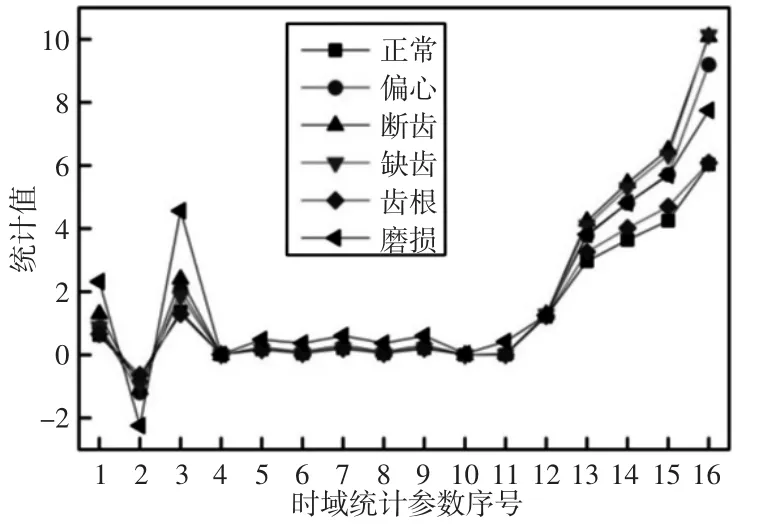

图10 时域特征统计图Fig.10 Time Domain Feature Chart

齿轮6 种状态分别对应的16 种时域指标统计图,如图10所示;从(1~16)的指标分别为最大值、最小值、峰峰值、均值、绝对均值、方差、标准差、均方差、均方根值、偏斜度、峭度、波形指标、峰值指标、脉冲指标、裕度指标、峭度指标,由图可知,最大值、最小值、峰峰值和几个无量纲指标在不同状态区别较大,可以作为齿轮主要故障特征。不同状态之间时域统计指标平均值的方差,如图11 所示;由图可知,时域指标中不同状态的最大值,最小值,峰峰值,峰值指标,脉冲指标,裕度指标,峭度指标方差较大,离散程度较大,使用这些指标便于区分不同的故障状态,可以作为故障特征向量元素。

图11 不同状态时域统计参数方差图Fig.11 Different State Time Domain Statistical Parameter Variance Diagram

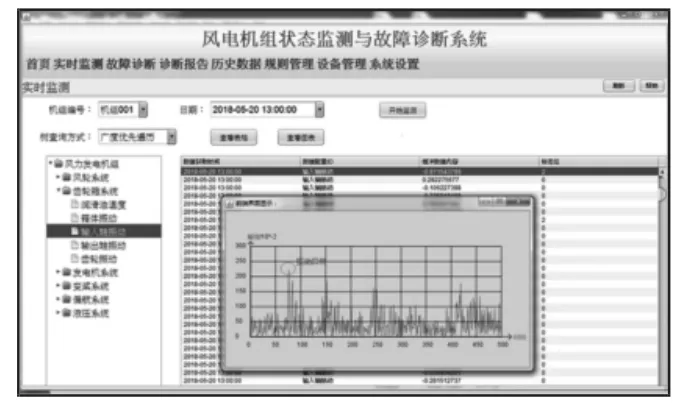

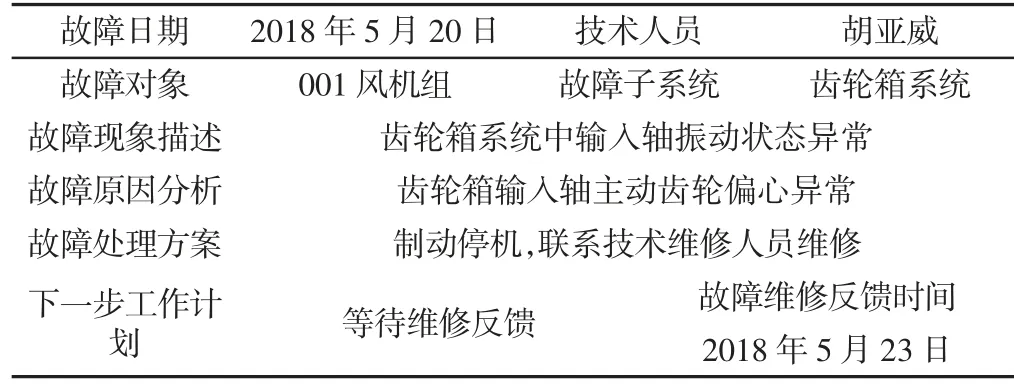

对试验台采集的数据进行处理,将其以表格和图表的形式可视化展示,将状态信息数据与预先设定的正常状态进行对比,发现有部分数据超出正常状态上下限值,引起系统报警,系统运行实例,如图12 所示;同时系统针对该组异常数据启动故障诊断功能,确定故障原因为输入轴齿轮偏心异常,该异常会造成过啮合和啮合不足,从而产生异常振动和冲击,长期如此会导致齿轮失效。同时系统针对该异常产生对应的故障诊断报告,给故障维修工程师进行故障维修提供参考依据,如图13 所示。

图12 状态监测与故障诊断系统运行实例Fig.12 Condition Monitoring and Fault Diagnosis System Operation Example

图13 故障诊断报告示例Fig.13 Troubleshooting Report Example

状态监测与故障诊断系统可有效解决维修工作人员现场巡检的困难,及早发现风机齿轮箱运行状态异常,根据异常严重性,采取相应应对措施,如制动停机等,避免异常状态进一步扩大,引发链式破坏,造成更大的经济损失。

8 结论

以风电场对远程实时故障监测与故障诊断的需求为背景,设计并开发了风力机远程故障监测与故障诊断系统,阐述了系统架构和工作流程,通过解析风机状态信息,异常状态信息触发故障诊断功能,生成相应故障报告,为维修工程师进行故障排查提供解决方案,提高排故效率,缩短排故时间,降低排故难度。

(1)以实现风机齿轮箱状态监测与智能故障诊断为目的,结合系统需求分析,独立自主设计完成了风机齿轮箱状态监测与故障诊断系统。

(2)通过对风机试验台齿轮传动系统6 种不同状态的高速直齿轮的状态采集与数据信号的时域分析,及特征提取,利用特征信号明显的特征参数结合系统故障模块实现具体故障类型的有效判别。

(3)系统将物联网(IoT)技术与智能故障诊断的技术有机地融合,构成了一个有机地智能故障诊断的统一整体,具有很强的通用性、适应性、容错性和易实现性,同时,其专家知识诊断库、自动推理和贝叶斯推理能力、远程分析诊断能力,使系统达到了较高的智能化水平。