Cu-Cr 粉体致密化及颗粒流变三维数值模拟分析

2021-04-30王永滨王发展郭阳阳吕勤良

王永滨,王发展,郭阳阳,吕勤良

(西安建筑科技大学机电工程学院,陕西 西安 710055)

1 引言

铜铬合金具有高强度、高硬度,良好的导热导电性能和抗腐蚀性等优点,广泛应用航空航天、电力电子、铁路运输等领域[1]。铜铬合金的致密程度显著影响材料的强度、硬度、耐磨和抗电弧烧蚀等性能。由于颗粒的流动行为对材料的致密化过程有重要影响,但是内部的挤压变化无法认知,通过铜铬颗粒致密化和流动行为的三维细观模拟对阐明其致密化过程尤为重要[2-3]。

Cu-Cr 粉体致密化过程的有限元模拟(finite element modeling(FEM))是研究粉体颗粒致密化行为的有效方法,它有助于了解粉体颗粒形貌变化、润滑和工艺参数对铜铬颗粒致密化过程的流动应变和密度分布的影响[4]。近年来国内外研究金属粉体颗粒致密化取得许多有意义的成果[5-6]。文献[7]研究了速度对铁粉致密化的影响;文献[8]用热等静压工艺研究了高温高压对金属粉末近净成形质量的影响;文献[9]采用多粒子有限元法研究了三种摩擦模型对铜粉致密化的影响,对于Cu-Cr 粉体致密化三维细观模拟研究尚未见报道。

基于离散有限元法,将粉体颗粒简化为球形颗粒,利用MSC.Marc 有限元分析软件对Cu-Cr 粉体进行致密化三维细观分析。研究了压制力、温度和摩擦系数对Cu-Cr 粉体相对密度的变化关系。研究结果对复合粉体致密化精确控制提供了参考价值。

2 理论模型的弹塑性本构关系

Cu-Cr 粉体压制成形过程是弹性变形与塑性变形共存[10]。弹塑性材料的变形过程分为可恢复的弹性段和不可恢复的塑性段。Cu-Cr 颗粒三维形态远比二维更加复杂,更能接近实际工况[11]。

Von-Miss 屈服曲面、关联流动和各向同性硬化。金属基模型的Von-Miss 准则其静水应力状态对塑性流动没有影响[12],通过标准的Von-Miss 屈服准则可得:

3 三维有限元模型

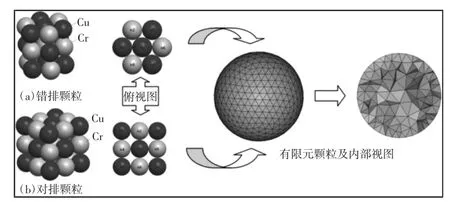

每个Cu、Cr 粉体均视为理想化球形颗粒,直径为6mm,划分单元个数为3077。Cu-Cr 颗粒压制接触过程是非线性行为,其接触的表面单元较其内部单元密。模腔内的颗粒和空隙组成相对密度为1 的松装坯体。错排和对排Cu-Cr 粉体组装模型及有限元颗粒模型,如图1 所示。错排的Cu-Cr 颗粒模型,n代表层数,每层七个颗粒,Cu、Cr 颗粒的个数分别为11 和10,初始相对密度为51.8519%,如图1(a)所示。对排Cu-Cr 颗粒模型,每层九个颗粒,Cu、Cr 颗粒的个数分别为14 和13,初始相对密度为52.3599%,如图1(b)所示。在致密化过程中,根据上模冲初始位置到压缩位置的变化量求得模腔内Cu-Cr 颗粒的压缩量,反映其致密度。

图1 Cu-Cr 组装模型及有限元颗粒Fig.1 Cu-Cr Assembly Model and Finite Element Particles

Cu、Cr 颗粒均为各向同性弹塑性材料。其致密化大应变塑性行为的分析利用更新拉格朗日法。当摩擦力超过Cu-Cr 颗粒流动应力或失效应力,将摩擦应力等效为Cu-Cr 颗粒切应力的一部分:

使用反正切函数使其粘-滑摩擦之间平滑过渡:

式中:σ—接触节点的法向应力;σfr—切应力;vr—滑动速度;rυcnst—发生滑动时接触体之间的临界相对速度[13]。致密化条件为:压制力30MPa,恒温400℃,颗粒与颗粒之间和颗粒与模壁之间的摩擦系数μ 均取0.1。控制上模冲单向闭模压实,将模壁均视为刚性体。

4 致密化过程有限元数值分析

4.1 压制力对相对密度变化分析

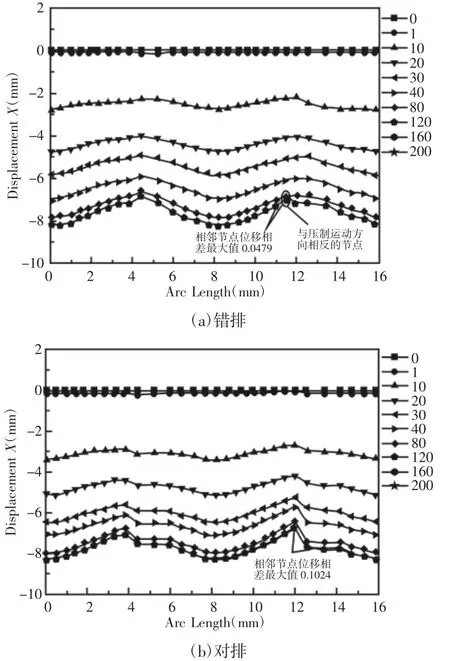

在致密化过程中,Cu-Cr 颗粒的变形有效填充颗粒间的间隙。压缩程度随压制力的增大而越来越缓慢逐渐趋于稳态。在实际的压制中,空隙处填充较小颗粒可有效提高压制的致密度和颗粒变形效果。不同排列的Cu-Cr 颗粒压制在X方向的位移,如图2 所示。X方向的压制位移为8.2430mm,压缩量为2097.5880mm3,如图2(a)所示。X方向的压制位移为8.3400mm,压缩量为2702.1600mm3,如图2(b)所示。

图2 压制Cu-Cr 颗粒在X 方向的位移Fig.2 Displacement of Pressed Cu-Cr Particles in the X Direction

图3 压制力与相对密度的变化关系Fig.3 Relationship Between Compression Force and Relative Density

错排Cu-Cr 颗粒的致密化在20MPa 以后趋于稳定状态,对排Cu-Cr 颗粒的致密化在25MPa 以后趋于稳定状态。当压制力达到30MPa 时,错排Cu-Cr 颗粒的相对密度达到95.6859%,方体Cu-Cr 颗粒的相对密度达到97.4477%。颗粒的致密化初始阶段挤压力小,且Cu-Cr 颗粒致密化效率高。压制力与相对密度的变化关系曲线,如图3 所示。

4.2 铜、铬颗粒及节点的流变特性分析

三维细观模拟研究Cu-Cr 颗粒致密化行为更直观。压制过程的颗粒与节点流动路径只有三维可见,有助于理解Cu-Cr 颗粒内部挤压变化,对实验材料内部的变化过程有一个直观的认知和理解。对复杂现象的科学问题难以得到的可视化认识,在三维细观模拟中可解决这一问题[14]。

图4(a)、图4(b)为截选图1(a)模型的(3,2)、(3,1)、(3,5)和图1(b)模型的(3,2)、(3,1)、(3,6)颗粒的X顶端节点与节点路径所经过的节点。第三层颗粒部分节点在X方向的位移变化,如图4 所示。

图4 第三层颗粒部分节点在X 方向的位移变化Fig.4 Displacement of Some Nodes of the Third Layer of Particles in the X Direction

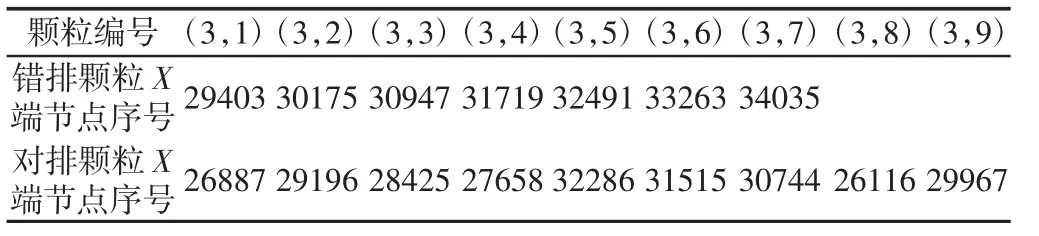

当载荷步达到160 步以后,有节点运动位移与挤压方向相反,该现象的发生是颗粒与颗粒接触的部分节点在压制过程中,节点流变受摩擦力和形变共同作用产生反向运动位移,如图4(a)所示。而无此现象发生,如图4(b)所示。错排颗粒节点位移相差最大值为1.406mm,相邻节点位移相差最大值为0.479mm。对排颗粒节点位移相差最大值为1.559mm,相邻节点位移相差最大值为1.024mm。致密化错排Cu-Cr 颗粒均匀性要比致密化对排Cu-Cr 颗粒的均匀性好。为进一步了解Cu-Cr 颗粒节点在致密化过程中的路径和应变情况,选取图1(a)、图1(b)中第三层Cu-Cr颗粒X向顶端的节点,如表1 所示。

表1 Cu-Cr 颗粒X 向顶端节点编号Tab.1 Cu-Cr Particles X Numbered to Top Node

图5 第三层颗粒在X 端节点流动路径和应变Fig.5 Flow Path and Strain Trend of the Third Layer Particles at the X End Nodes

图6 第一层和第三层Cu-Cr 颗粒ZY 平面的流动变形图Fig.6 Flow and Deformation Views of the First and Third Layer of Cu-Cr Particles in the ZY Plane

在图5(a)中节点路径趋势是顺时针方向向下运动。图5(b)中节点路径趋势向下运动,侧向滑移流动不明显。图5(a)节点最大应变量为0.9083,图5(b)节点最大应变量为0.6863。在致密化过程中,对排Cu-Cr 颗粒节点流动路径比较规则。第三层颗粒在X端节点流动路径和应变,如图5 所示。第一层颗粒的流动方向与第三层颗粒流动方向总趋势相反。在相同载荷步下,第三层颗粒的流动性大于第一层颗粒流动性。错排Cu-Cr 颗粒第一和第三层致密化过程中ZY 平面流动变形规律,如图6 所示。颗粒在第一载荷步挤压阶段就有流动的趋势,如图6(a)所示。单颗粒的滑移挤压周边颗粒,产生间隙,使三层颗粒在挤压阶段会相互错开。挤压过程中,第一层与第三层颗粒产生方向相反的挤推滑移流动。致密化初期颗粒的流动现象明显,载荷步在80 步以后颗粒的流动性逐渐降低。第一层颗粒的流动变化量为1.209mm、0.603mm、0.102mm,第三层颗粒的流动变化量为1.934mm、1.047mm、0.04mm。

结合图5(a)、图6 分析可知Cu-Cr 颗粒在挤压初期变形量小,主要是颗粒重排和侧向滑移。重排结束后,主要发生挤压塑性变形,迫使颗粒在挤压变形过程中不断向间隙处延伸,颗粒相互挤压发生微小往复运动,逐渐趋于稳态。颗粒节点的流动随着致密度的提高而降低。

4.3 温度对相对密度的影响分析

温度对致密化成形影响包括模具温度、颗粒初始温度、挤压摩擦产生的热。挤压摩擦产生的热对致密化影响微小,将其忽略,主要研究错排颗粒的恒温和初始温度对致密化的影响。

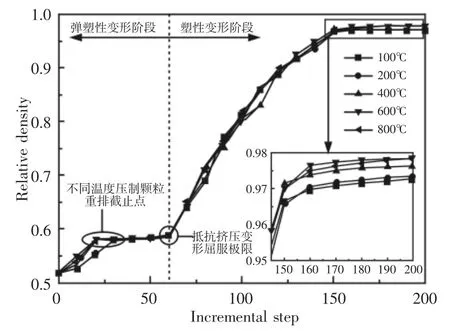

100℃和200℃的Cu-Cr 颗粒致密度分别为97.2810%和97.3450%。随着温度的升高400℃比200℃的Cu-Cr 颗粒致密度提高0.2760%。而600℃比400℃的Cu-Cr 颗粒致密度提高0.2200%。但当温度达到800℃时,Cu-Cr 颗粒致密度基本不变,其相对密度偏差值在0.0010%。不同初始温度的Cu-Cr 颗粒在环境温度(20℃)中相对密度变化曲线,如图7 所示。

图7 不同初始温度的Cu-Cr 颗粒在环境温度(20℃)中相对密度变化曲线Fig.7 Cu-Cr Particles with Different initial Temperatures Relative Density Curve at Ambient Temperature(20°C)

可以看出温度越高而相对密度越小。当温度为100℃时,相对密度为96.9180%。当温度为800℃时,相对密度达到94.9720%。相对密度相差1.9460%。Cu-Cr 颗粒和模具在高温环境下发生热膨胀,挤压力发生内耗导致Cu-Cr 颗粒致密度随温度的升高而下降。Cu-Cr 颗粒在各恒定温度中相对密度变化曲线,如图8 所示。

图8 Cu-Cr 颗粒在各恒定温度中相对密度变化曲线Fig.8 Relative Density Curve of Cu-Cr Particles at Differences Isoperibol Environment

结合图7、图8 分析可知,在恒温100℃下Cu-Cr 颗粒致密度,比在初始温度100℃环境温度(20℃)下低0.3630%。在恒温800℃下Cu-Cr 颗粒致密度比在初始温度800℃环境温度(20℃)下低2.8700%,表明温度越高对致密度影响越显著。

4.4 摩擦系数的影响分析

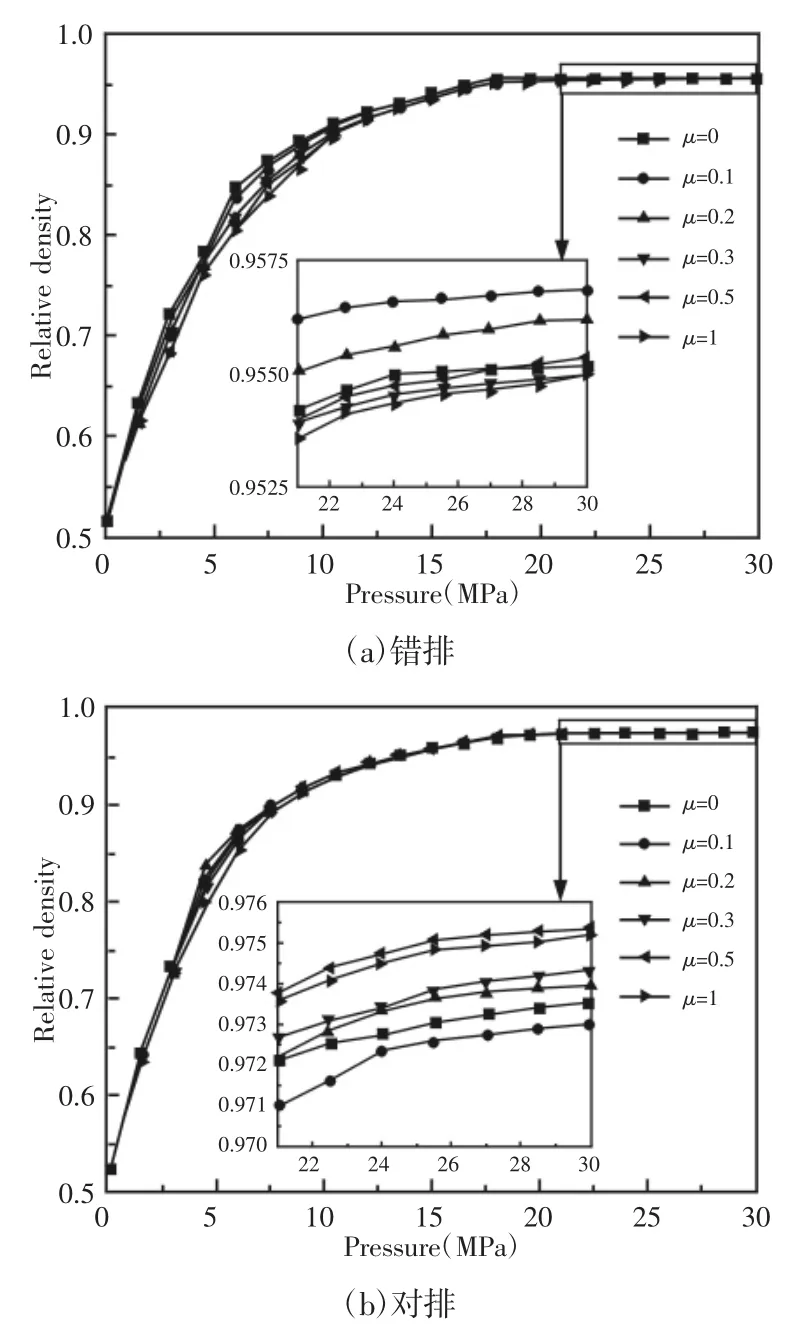

在Cu-Cr 颗粒致密化过程中摩擦系数不会一成不变。为了简化计算研究摩擦系数对Cu-Cr 颗粒致密化过程的重要影响,设颗粒与颗粒和模壁之间的摩擦系数为不同定值。

图9 摩擦系数对Cu-Cr 颗粒致密化过程的影响Fig.9 Influence of Friction Coefficient on the Densification Process of Cu-Cr Particles

在无摩擦条件下,当压制力达到15MPa 时其致密度为94.0430%。当压制力为19.5MPa,摩擦系数为0.1 时,致密度要高于摩擦系数为0 的致密度0.1950%。在30MPa 条件下,摩擦系数为0.1 的条件下,致密度最高为95.6859%,比无摩擦压制高0.1679%。摩擦系数对Cu-Cr 颗粒致密化过程的影响,如图9(a)所示。

压制力为4.5MPa,摩擦系数为0.2 条件下,致密度最高为83.6780%。压制力为30MPa,摩擦系数为0.5 条件下,致密度最高为97.5343%,比无摩擦压制高0.1790%。摩擦系数对Cu-Cr 颗粒致密化过程的影响,如图9(b)所示。

结合图9(a)、图9(b)分析可知,摩擦系数越小最终致密度不一定越高,摩擦系数对Cu-Cr 颗粒初期致密化作用明显,后期影响较小。无摩擦压制Cu-Cr 颗粒并不能达到致密化的最佳效果。通过润滑等手段调整摩擦系数会使Cu-Cr 颗粒之间贴合的更紧密,可改善致密度。

5 结论

(1)在Cu-Cr 颗粒致密化过程中,对排Cu-Cr 颗粒节点流动比错排Cu-Cr 颗粒节点流动规则。错排Cu-Cr 颗粒压制初始阶段主要发生侧向滑移和颗粒重排,重排结束后颗粒主要发生挤压塑性变形提高致密度。致密化后,错排Cu-Cr 颗粒比对排Cu-Cr颗粒的均匀性好。

(2)虽然温粉冷模比温粉温模(恒温环境)的致密度要高,在100℃条件下致密度高0.3630%,在800℃条件下致密度高2.8700%,但恒温环境下粉末致密化规律更显著。在实际压制过程中,对温度的控制更方便。

(3)摩擦力影响Cu-Cr 颗粒致密化成形,但并不影响最终致密度。摩擦系数为0.1 时错排Cu-Cr 颗粒致密度最高为95.6859%。摩擦系数为0.5 时对排Cu-Cr 颗粒致密度最高为97.5343%,表明摩擦系数并不是越小致密度越高。根据Cu-Cr 颗粒挤压变形条件,选择恰当的摩擦系数有助于颗粒塑性变形后贴合的更紧密,提高致密度。