高效感应重熔自动化设备的研制与应用

2021-04-30翟长生翟群智

解 芳,翟长生,2,张 欣,翟群智

(1.南阳理工学院机械与汽车工程学院,河南 南阳 473004;2.河南汉工机械再制造技术有限公司,河南 南阳 473132;3.西安交通大学钱学森学院,陕西 西安 710049)

1 引言

在传统涂层制备技术中,业界主要采用火焰喷焊、等离子喷焊、激光熔覆等工艺来实现对自熔性合金材料的熔涂,以达到对零件的表面强化[1-3]。然而,实际上,火焰喷焊和等离子喷焊工艺容易导致工件产生较大的热变形和基体变性;而激光熔覆工艺的生产效率较低且生产成本较高,不适用于大型工件的表面强化,上述局限性制约了这些技术的广泛应用。

近年来,采用感应加热技术对自熔性合金粉末进行重熔强化处理,已成为最受关注的热喷涂后处理方式之一[4]。感应加热技术特别适用于自熔性合金的重熔,在提高生产效率和涂层质量,减少工件的热损伤和变形,改善操作者的劳动环境等方面,优于传统的火焰熔涂和炉熔;对于大面积涂层和厚涂层的熔涂优于激光熔涂[5-6]。然而,现有单纯的感应加热设备,主要依赖人工操作,无法保证感应加热温度的可靠性,因而熔涂过程易于出现过熔和欠熔等现象,严重影响重熔涂层质量的稳定性和一致性,从而限制了感应重熔技术的推广应用。

为了保证感应重熔涂层质量的稳定性和均匀一致性,对感应重熔过程中的加热温度实行在线监测与反馈控制至关重要,因此基于PLC 技术研制了高效感应重熔自动化设备,形成了专利化的高效感应重熔技术及装备[7-9],并利用该自动化设备制备了NF201 镍基感应重熔涂层,分别与采用火焰喷焊、等离子喷焊技术制备的涂层进行微观组织、硬度对比分析,并对三种制备工艺的经济性及生产效率进行了对比分析,从而验证这里设计的高效感应重熔自动化设备的可行性。

2 高效感应重熔自动化设备的组成设计

感应重熔的工艺过程,如图1 所示。包括预制备涂层,涂层感应预热,涂层感应重熔,熔后冷却等四个环节。其中预制备涂层可通过普通火焰喷涂、等离子喷涂、超音速火焰喷涂等热喷涂技术或冷涂技术来实现,而感应预热及感应重熔是该工艺的核心环节。

图1 感应重熔工艺过程示意图Fig.1 Schematic Diagram of Induction Remelting Process

为了保证感应重熔涂层质量的一致性,在感应预热和感应重熔过程中,必须对感应加热温度进行精确控制。因此,对高效感应重熔自动化设备的功能要求如下:(1)可以通过操作面板实现运动参数、温度参数、工艺程序等的自动设置;(2)可以在线测量感应预热和感应重熔过程中的涂层表面加热温度;(3)能够实现感应加热温度的反馈控制,使感应加热温度误差小于(±3)℃。

为了实现上述功能,将自动化控制技术、人机交互技术、红外测温技术融入到感应加热技术中,研制了高效感应重熔自动化设备,其主要由立式工件行走机构、立式感应预热机构、立式感应重熔机构、预热红外测温与温控单元、重熔红外测温与温控单元以及基于PLC 的自动控制系统等六部分组成,如图2 所示。

图2 高效感应重熔自动化设备的组成框图Fig.2 Composition Diagram of High Efficiency Induction Remelting Automation Equipment

立式工件行走机构用于紧固工件,并实现工件的升降以及旋转等功能;立式感应预热机构用于实现对工件表面的自熔性合金预制备涂层的感应预热;立式感应重熔机构用于对工件表面感应预热后的涂层进行感应重熔;预热红外测温与温控单元、重熔红外测温与温控单元分别实现对工件表面预制备涂层的感应预热、感应重熔温度的在线监测与反馈控制;基于PLC 的自动控制系统用于综合设置和控制上述机构的运动参数、温度参数、工艺参数等,以实现对系统中各机构的自动化控制及信号反馈,确保感应重熔涂层质量的稳定性和一致性,减少生产员工数量,提高生产效率,降低运行成本。

3 PLC 自动控制系统的功能实现

高效感应重熔PLC 自动控制系统功能框图,如图3 所示。该系统可以实现以下五个功能:(1)通过控制面板控制电机运行,包括通过PLC 实现对立式工件行走机构、立式感应预热机构和立式感应重熔机构的启动、停止和复位三个功能,设置为硬开关;(2)通过预热、重熔红外测温与温控单元分别实现立式感应预热机构和立式感应重熔机构与PLC 主机的温度信号反馈,利用485通信实现;(3)模拟信号的输出,即电流和电压信号输入到PLC模拟量输入模块,通过PLC 与触摸屏控制单元之间的通信,实现在触摸屏上电流和电压量的数字显示;(4)模拟信号的输入,即采用PLC 通过红外测温、功率(电流)调节的PID 控制,实现温度和功率(电流)的反馈控制,确保工件表面温度的一致性;(5)分别通过PLC 与变频电机、变频器、步进电机间的调节,实现立式工件行走机构、立式感应预热机构和立式感应重熔机构的原点定位、行程控制、限位保护。

图3 PLC 自动控制系统功能框图Fig.3 Functional Block Diagram of PLC Intelligent Control System

该系统在设定指定温度的情况下,利用基于PLC 的温度反馈控制系统,使PLC 根据在线监测到的加热温度情况自动调节加热功率,以达到加热功率和加热时间的闭环(PID)控制。与传统感应加热过程中功率恒定不变而导致的加热温度波动大的情况相比,该系统通过温度-功率的反馈控制,实现了功率的自动调节,从而确保感应预热和感应重熔过程中加热温度的稳定性,保障了工件表面重熔涂层质量的一致性。

PLC 自动控制系统选用的PLC 型号为XC5-32T-E,扩展模块选用:XC-E8X8YT,模拟量输出模块型号为XC-E4DA(-H),触摸屏型号为TK6100I,输出模块型号为XC-E4DA(-H)。系统的I/O 分配,如图4 所示。

图4 PLC 主机及扩展模块的I/O 分布图Fig.4 I/O Distribution Diagram of PLC Host and Expansion Module

4 高效感应重熔自动化设备的应用

4.1 感应重熔涂层的制备及组织性能分析

为了验证这里研制的高效感应重熔自动化设备的可靠性,先利用高能火焰喷涂在GCr15 钢基体表面预制备镍基涂层[10],再利用该系统进行感应预热和感应重熔处理,以制备感应重熔涂层。涂层材料选用武汉汉工智造新材料科技有限公司生产的NF201 镍基自熔性合金粉末,粒度为(45~106)μm,化学成分,如表1 所示。感应预热温度设置为300℃,感应重熔温度设定为1012℃,精度为±3℃;重熔后自然冷却至室温。

表1 NF201 粉末的化学成分(wt.%)Tab.1 Chemical Composition of NF201 Powder

此外,利用NF201 镍基自熔性合金粉末,分别采用火焰喷焊、等离子喷焊技术制备了火焰喷焊涂层和等离子喷焊涂层,并对三种涂层的微观组织、孔隙率、显微硬度等进行了对比测试分析。

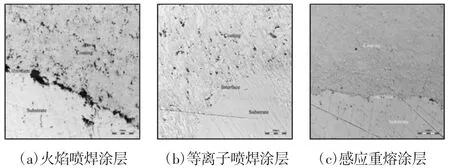

利用LEXT OLS4100 奥林巴斯激光共焦显微镜观察三种工艺制备的镍基涂层的断面形貌,如图5 所示。由图可知:火焰喷焊涂层中存在大量的孔洞和夹杂,而且与基体的界面结合处有明显的界面裂纹、氧化夹杂等缺陷,呈现典型的机械结合,界面结合强度较低;等离子喷焊涂层、感应重熔涂层与基体的界面结合特性均优于火焰喷焊涂层,但是与感应重熔涂层相比,等离子喷焊涂层中的孔洞和夹杂较多,而感应重熔涂层组织致密,仅有少量夹杂或气孔。

图5 不同涂层的断面形貌Fig.5 Cross Section Morphology of Different Coatings

利用Image-proplus6.0 金相分析软件分别对三种涂层进行孔隙率测试,测试结果,如表2 所示。由表可知:火焰喷焊涂层、等离子喷焊涂层、感应重熔涂层的平均孔隙率分别为5.584%、2.512%、0.148%,孔隙率极差值分别为2.36%、1.92%、0.15%,这表明与火焰喷焊涂层和等离子喷焊涂层相比,感应重熔涂层的孔隙率及其极差值均较低,说明感应重熔涂层的孔隙缺陷较少,其微观组织更加致密细腻。

表2 不同涂层的孔隙率Tab.2 Porosity of Different Coatings

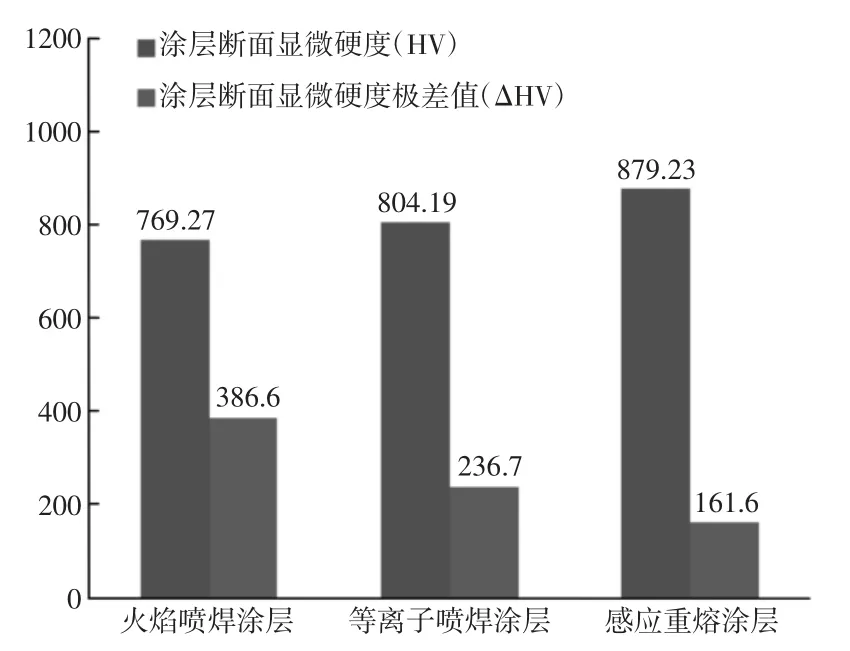

利用HXD-1000 型数显式显微硬度计测定三种涂层断面的显微硬度,载荷300g,硬度测10 个点,取其算术平均值,测试结果,如图6 所示。由图可知:火焰喷焊涂层、等离子喷焊涂层的断面显微硬度分别为HV769.27,HV804.19;而感应重熔涂层的断面显微硬度最高,为HV879.23,分别比火焰喷焊涂层、等离子喷焊涂层的断面显微硬度提高了14.3%、9.3%。此外,感应重熔涂层的硬度极差值仅为ΔHV161.6,仅为火焰喷焊涂层(ΔHV386.6)的41.8%和等离子喷焊层(ΔHV236.7)的68.3%。从三种涂层的断面显微硬度测试结果可以看出,感应重熔涂层的硬度及其分布特性明显优于其它两种涂层。

图6 涂层断面显微硬度与极差值Fig.6 Microhardness and Range Value of Coating Section

通过对三种工艺制备的涂层的断面形貌和显微硬度的对比分析可以看出,研制的高效感应重熔自动化设备可以显著提高涂层的组织性能,提升涂层的品质。

4.2 经济性和生产效率分析

一般情况下,在精加工后,火焰喷焊涂层、等离子喷焊涂层和感应重熔涂层的单边厚度最大不超过1.0mm,而用于增材再制造,则大部分保持在0.5mm 即可。现通过河南汉工机械再制造技术有限公司对规格为φ280*1200 的柱塞工件外表面进行增材再制造为例,分别对三种工艺的生产成本和生产效率进行评估。精加工设备:M1432 磨床。所用砂轮:100 目的树脂结合金刚石砂轮。要求精加工后的涂层厚度为0.5mm。

工件增材强化后的涂层厚度不仅与要求的精加工后的涂层厚度有关,而且取决于工件增材强化后的径向变形量和涂层的不平整度。为了保证精加工后的涂层厚度,根据工件经过不同工艺进行增材强化后的径向变形量及涂层不平整度,分别对工件增材强化后的涂层厚度进行设计,如表3 所示。由此可知:与火焰喷焊和等离子喷焊相比,感应重熔所需的工件增材强化后的涂层厚度最小,仅为0.65mm,因此该工艺可以有效减少涂层粉末材料的使用量,达到节约成本和节省时间的目的。

表3 涂层厚度设计(单位:mm)Tab.3 Design of Coating Thickness(Unit:mm)

利用三种工艺分别对工件进行增材强化,其直接生产成本均包含材料成本、喷砂成本、能源成本和人工成本,如表4 所示。由此可知:感应重熔的直接生产成本仅为754 元/件,分别是火焰喷焊和等离子喷焊的30.6%、46.3%,因此与火焰喷焊和等离子喷焊相比,感应重熔可以显著降低生产成本。

表4 直接生产成本核算(单位:元/件)Tab.4 Direct Production Cost Accounting(Unit:Yuan/Piece)

利用三种工艺分别对上述工件进行增材强化(制备涂层)所需的工时,如表5 所示。由此可知:感应重熔仅需0.5h,而火焰喷焊和等离子喷焊分别需要4.5h 和2.5h。因此,相对于火焰喷焊和等离子喷焊,感应重熔的生产效率得到显著提升。从而证明了这里研制的高效感应重熔自动化设备可以有效提高生产效率。

表5 涂层制备所需工时Tab.5 Time Required for Coating Preparation

5 结论

(1)根据感应重熔工艺及其高效自动控制的功能要求,利用PLC 控制技术,研制了高效感应重熔自动化设备,该设备可以通过温度-功率的反馈控制,实现感应预热和感应重熔过程中加热温度的稳定性,从而保证工件表面重熔涂层质量的一致性。

(2)与火焰喷焊涂层和等离子喷焊涂层相比,利用高效感应重熔自动化设备制备的镍基感应重熔涂层的微观组织更加致密细腻,其孔隙率较小,仅为0.148%,且其断面显微硬度为HV879.23,分别比火焰喷焊涂层、等离子喷焊涂层的断面显微硬度提高了14.3%、9.3%。

(3)通过对三种制备工艺的经济性及生产效率的对比分析发现,感应重熔的直接生产成本仅为火焰喷焊和等离子喷焊的30.6%、46.3%,且其所需工时仅为火焰喷焊和等离子喷焊的11.1%、20.0%,从而证实了这里研究的高效感应重熔自动化设备可以有效降低涂层生产成本并提高其生产效率。